|

|

Ххх. Учебное пособие Капранов Б. И., Коротков М. М., Короткова И. А. Издательство Томского политехничекого университета 2004

Методика ультразвукового контроля сварных швов во многом обусловливается типом и размерами соединений. Однако при этом существует ряд общих положений ло прозвучиванию сварных швов, определению размеров и конфигурации дефектов, а также по оценке качества сварных соединении и сочетанию метода ультразвуковой дефектоскопии с другими методами контроля.

Прозвучивание металла шва

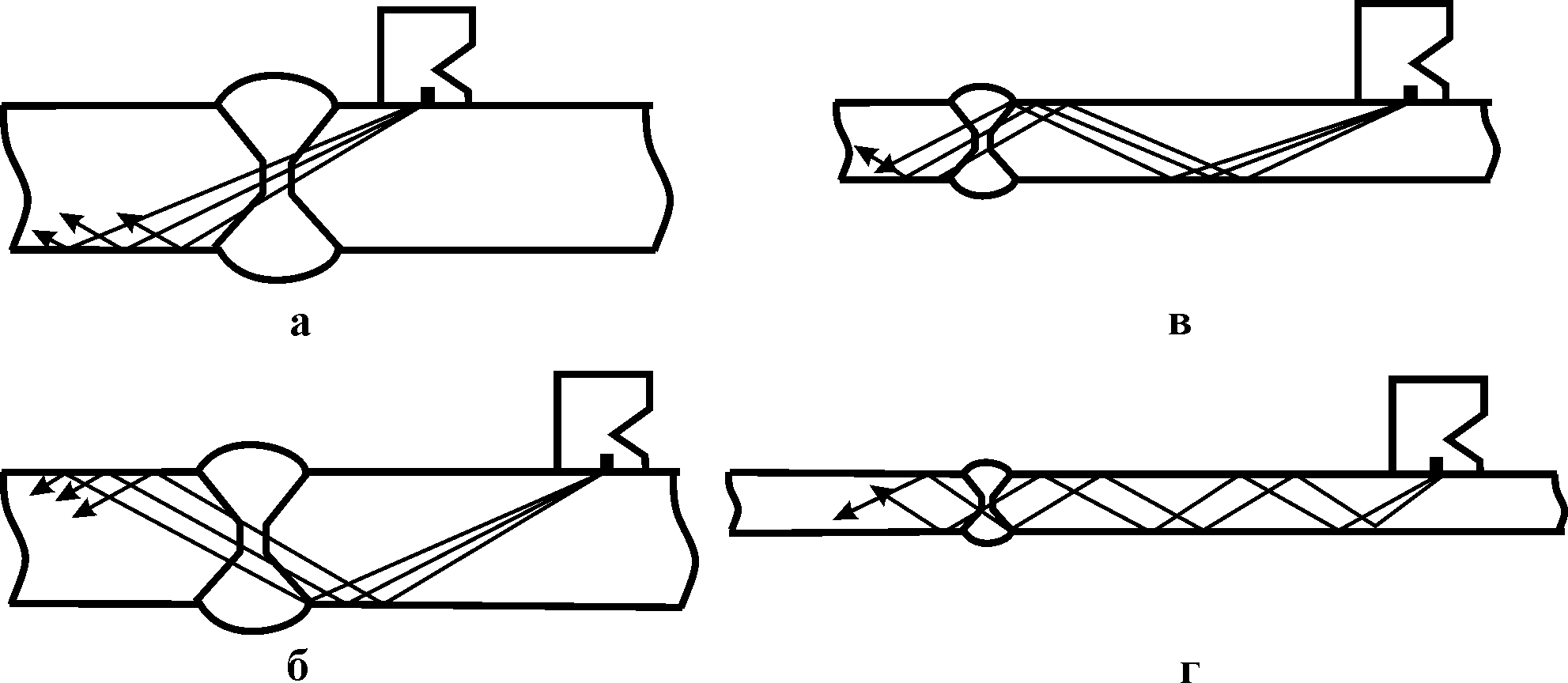

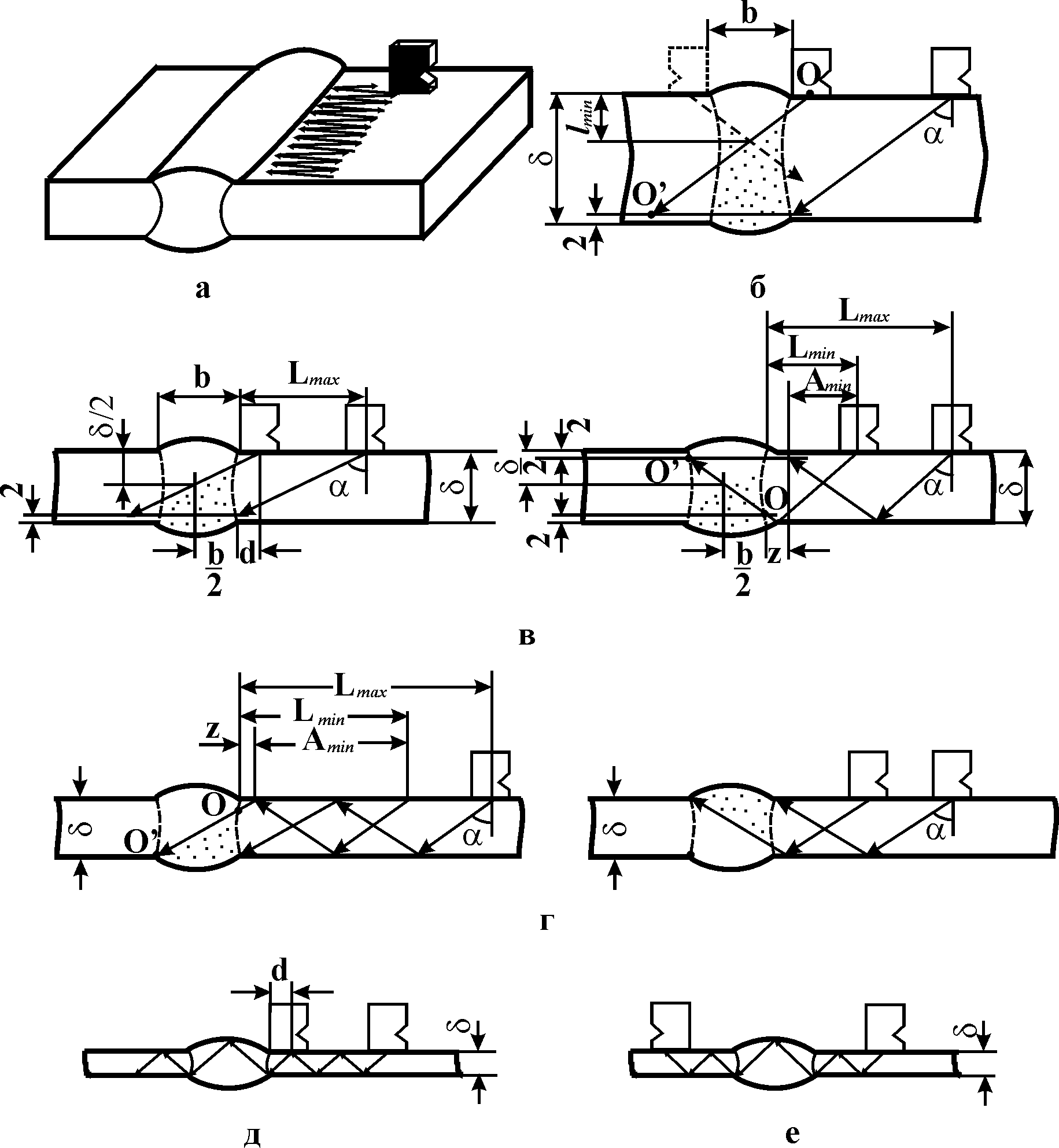

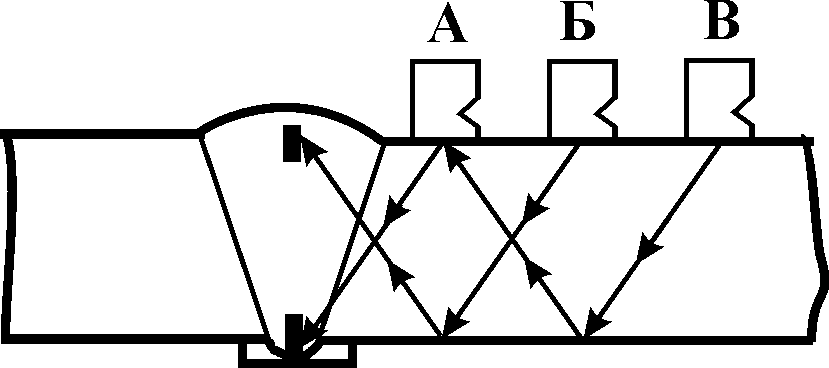

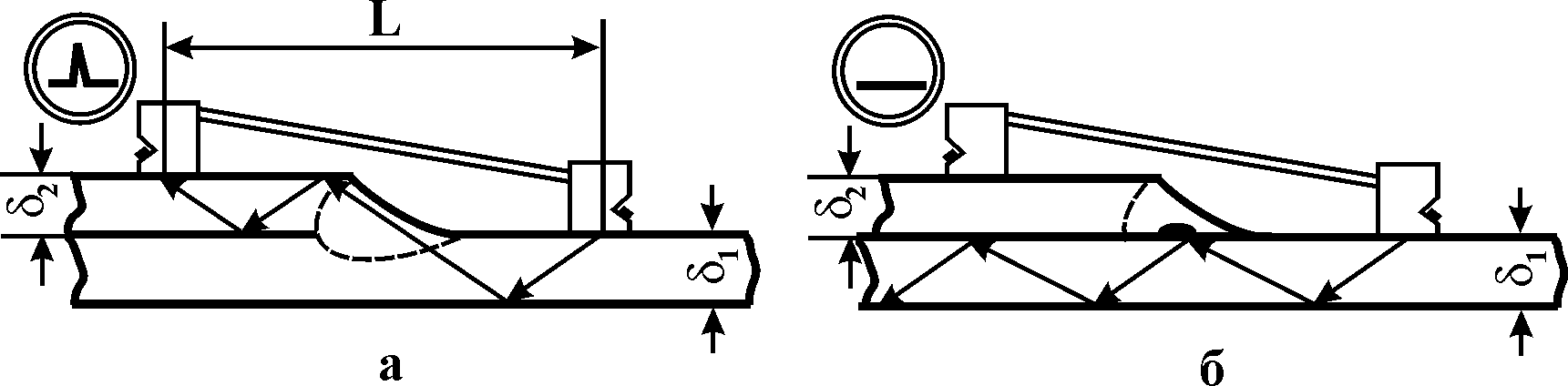

При контроле качества сварных соединений необходимо обеспечивать тщательное прозвучивание металла шва. Ультразвуковые колебания вводятся в металл шва через основной металл ,с помощью наклонных искателей. Различают способы прозвучивания прямым, однократно, двукратно и многократно отраженными лучами (рис. 14).

Тип искателя, способ прозвучивания и метод перемещения искателя определяются типом и размерами сварного соединения, а также характером встречаемых в нем дефектов. Угол ввода колебаний выбирают таким, чтобы расстояние от искателя до шва было как можно меньшим, а направление луча - возможно близким к нормали к такому сечению, в котором площадь ожидаемых дефектов максимальна. Поэтому двукратно и многократно отраженным лучом контролируют в том случае, если размеры валика усиления шва не позволяют прозвучивать шов прямым или однократно отра-.женным лучом при оптимальном угле ввода луча.

Рис. 14. Способы прозвучивания металла шва лучом: а - прямым; б - однократно отраженным; в - двукратно отраженным; г - многократно отраженным.

Особое внимание должно быть уделено тем дефектам, отражение от которых можно получить лишь тогда, когда их поверхность перпендикулярна акустической оси искателя.

Контроль сварных швов, как правило, осуществляют эхо-методом с включением искателя по совмещенной схеме. Раздельную и раздельно-совмещенную схемы включения искателей применяют, если контроль по совмещенной схеме не обеспечивает достаточную надежность и достоверность.

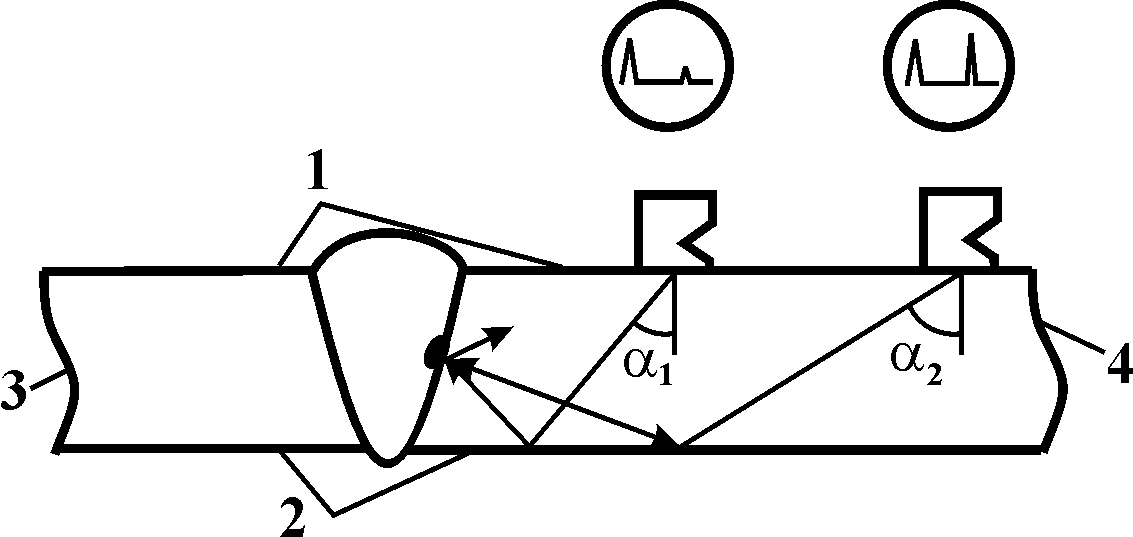

Рис. 15. Выявление дефекта при различных углах ввода луча α1: 1 и 2 - поверхности соединения; 3 и 4 - стороны соединения

Надежность прозвучивания во многом определяется качеством акустического контакта между изделием и искателем. С целью обеспечения акустического контакта производят соответствующую подготовку поверхности металла и смачивание ее слоем контактирующей среды. В случае применения призматических искателей подготовка поверхности сводится лишь к удалению выпуклостей и брызг металла, отслаивающейся ржавчины и грязи.

Во избежание быстрого износа призмы в процессе прозвучивания нажим на искатель должен быть минимальным, лишь обеспечивающим плотное прилегание призмы к поверхности металла.

Эффективным средством снижения интенсивности износа призм является применение полиэтиленовых прокладок, через которые вводятся ультразвуковые колебания в металл.

Качество акустического контакта зависит также от формы рабочей поверхности искателя и конфигурации изделия. При прозвучивании поперечных сварных соединений металла цилиндрической формы с радиусом кривизны свыше 100 мм применяют искатели с плоской поверхностью. При малых радиусах цилиндрических поверхностей для улучшения акустического контакта рабочую поверхность искателя притирают к цилиндрической поверхности изделия. Если прозвучивание шва производят в направлении, перпендикулярном к образующей цилиндрической поверхности, то искатели с плоской поверхностью можно использовать лишь при радиусе кривизны более 300 мм. Продольные швы в конструкциях цилиндрической формы с радиусом кривизны менее 300 мм ультразвуком не контролируют, так как достичь при этом удовлетворительного контакта даже путем притирки искателей не удается.

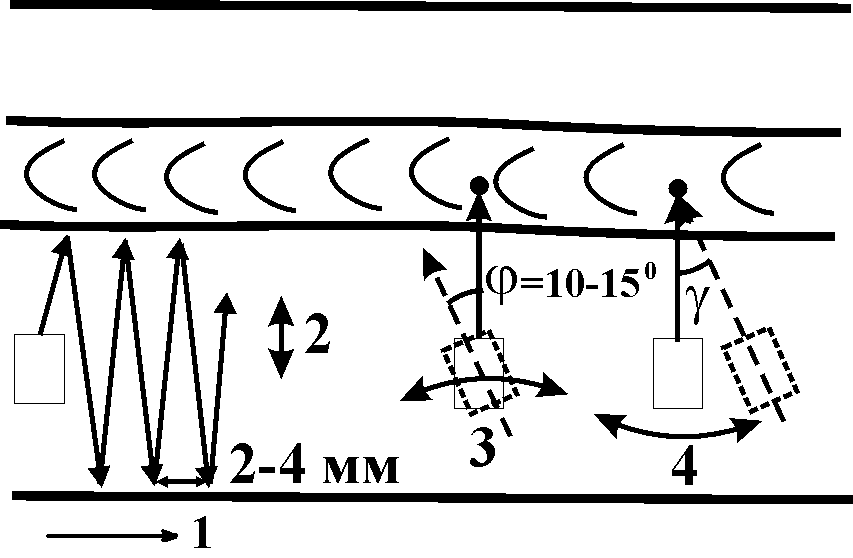

Прозвучивание всего объема наплавленного металла, как правило, обеспечивается за счет продольно-поперечного сканирования искателем (рис. 16). Шаг поперечного сканирования должен быть меньше размеров сечении ультразвукового пучка на уровне 0,8 диаграммы направленности и практически составляет 2-4 мм. Для повышения надежности контроля в процессе сканирования осуществляют непрерывные вращательные движения искателя на угол |φ|10-15° от положения, при котором ось луча нормальна к продольной оси шва (рис. 16).

Рис. 16. Схемы сканирования шва: 1 - продольное; 2 - поперечное; 3 - вращательное, 4 - поворотное.

Для выявления ориентированных различным образом дефектов сварной шов при возможности прозвучивают с двух сторон. Прозвучивание соединений вначале осуществляют при поисковой чувствительности, превышающей оптимальную. На вход приемного тракта дефектоскопа, кроме полезных эхо-сигналов, могут поступать помехи. Если частота ультразвука выбрана верно, то, как правило, главным видом помех являются ложные эхо-сигналы от подрезов допустимых размеров и от неровностей на поверхности валика усиления.

Сигналы помех в отдельности ничем не отличаются от полезных сигналов, отраженных от дефектов. Их появление не может быть предугадано и в этом отношении они являются случайными. Однако при контроле соединений заданного типоразмера можно предопределить вероятные области временного сдвига помех по отношению к зондирующему импульсу.

Стыковые сварные соединения

Контроль стыковых сварных соединений осуществляют эхо-методом по совмещенной схеме (рис. 17, а, б, в, г, д). Значительно реже применяют теневой метод (рис 17, е).

Вводить ультразвуковые колебания с помощью прямых искателей непосредственно в наплавленный металл нельзя, так как между грубой неплоской поверхностью усиления и искателем не удается создать удовлетворительный акустический контакт. Поэтому прозвучивание швов ведут с помощью призматических искателей, зигзагообразно перемещаемых в определенных пределах вдоль шва (рис. 17, а); шаг продольного перемещения составляет 2-5 мм. Для выявления дефектов, различным образом ориентированных в металле, шов следует прозвучивать с двух сторон усиления. При этом исключается также пропуск рядом расположенных дефектов, который может быть вызван интерференцией отраженных от них колебаний.

Швы толщиной более 150 мм прозвучивают прямым лучом с двух противоположных поверхностей металла (при возможности доступа к обеим поверхностям).

Проконтролировать весь объем наплавленного металла с одной поверхности не удается, так как для прозвучивания таких швов однократно отраженным лучом чувствительность дефектоскопа оказывается недостаточной.

При прозвучивании шва с одной поверхности прямым лучом (рис. 17, б) остается непроконтролированной мертвая зона, высота lmin которой связана с шириной усиления b соотношением

где b - ширина усиления;

d - стрела искателя;

а - угол ввода луча.

Рис. 17. Схемы прозвучивания стыковых сварных швов

Величина мертвой зоны при контроле шва может быть легко определена по шкале глубиномера дефектоскопа или по координатной линейке. Значение мертвой зоны определяется цифрой по шп Н для d+b/2 на соответствующей шкале L.

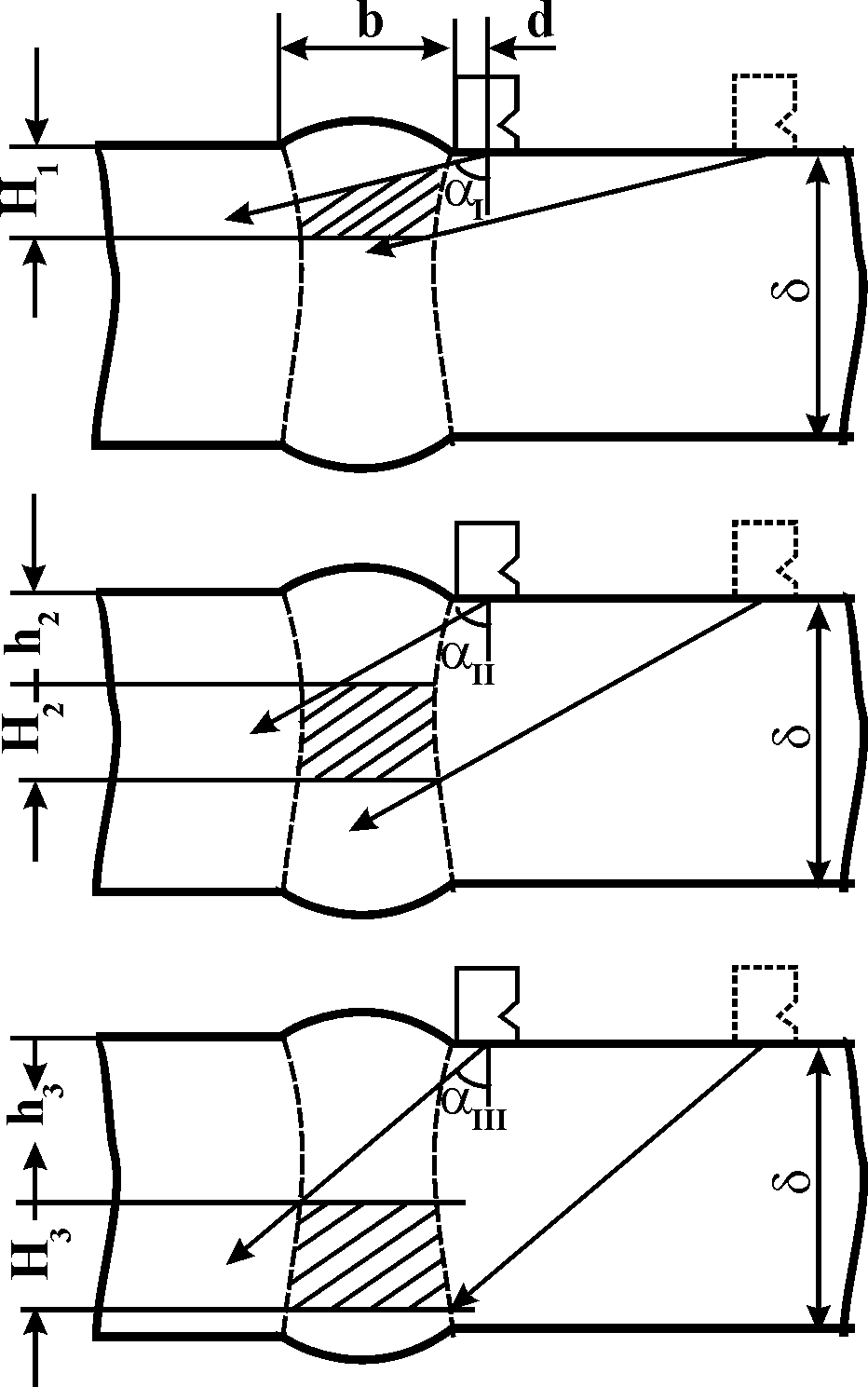

Для обеспечения большей чувствительности и уменьшения мертвой зоны каждый шов контролируют искателями с различными углами ввода луча. Прозвучивание шва этими искателями ведут послойно, увеличивая чувсвительность и уменьшая угол ввода с увеличением глубины расположения слоя (рис. 18).

Швы толщиной 25 - 150 мм могут быть прозвучены с одной поверхности основного металла прямым и однократно отраженным лучом (рис. 1, в). При этом yгол ввода а обычно выбирают таким, чтобы ось луча в одном из положений искателя пересекла ось симметрии шва толщиной δ на глубине 0,5δ. Величина угла α определяется уравнениями:

при прозвучивании прямым лучом

при прозвучивании однократно отраженным лучом

Рис. 18. Схема контроля стыковых сварных швов толщиной более 150 мм.

Очевидно, прозвучить все сечение стыкового шва можно двумя искателями, у одного из которых угол ввода луча имеет величину, определяемую из предыдущих выражений. При этом необходимо, чтобы выполнялось условие

где  и и  - углы ввода луча искателей при прозвучивании прямым и отраженным лучом соответственно. - углы ввода луча искателей при прозвучивании прямым и отраженным лучом соответственно.

Чем меньше толщина основного металла, тем больший угол ввода луча необходим для контроля шва, так как с уменьшением толщины δ ширина b усиления падает незначительно. При этом для прозвучивания шва прямым лучом всегда требуется больший угол ввода луча, чем для прозвучивания того же шва лучом, отраженным от противоположной поверхности основного металла. Поэтому шов может быть прозвучен одним искателем, угол ввода луча которого рассчитан по выражению (2). Удовлетворительные результаты при контроле дают искатели с углами ввода луча меньше 80°. В связи с этим искателями типовой конструкции оказывается возможным прозвучивать прямым лучом стыковые швы металла толщиной более 20 - 25 мм. Швы металла меньшей толщины могут быть прозвучены с помощью этих искателей только лучом, претерпевшим одно или несколько отражений в основном металле.

Швы толщиной 10—25 мм контролируют искателем с углом ввода луча α=65-70°. При этом нижняя часть шва прозвучивается прямым или двукратно отраженным лучом, а верхняя - однократно отраженным (см. рис. 17, г).

Швы листов толщиной менее 10 мм могут быть прозвучены с помощью типовых искателей лучом, претерпевшим многократные отражения в основном металле (рис 17, д). Минимальное число отражений n, претерпеваемых ультразвуковым лучом в основном металле до входа в шов составляет

Для обеспечения высокой достоверности контроля швов малой толщины целесообразно использовать специальные искатели с уменьшенной стрелой, позволяющие прозвучивать нижнюю часть шва прямым лучом

При контроле стыковых швов любой толщины угол ввода луча и способ прозвучивания определяют собой зону перемещения искателя.

При прозвучивании шва прямым лучом искатель перемещают от валика усиления на расстояние (см. рис. 17, б, в)

Особенности контроля стыковых, соединений большой толщины

Опыт контроля сварных соединений большой толщины (100 мм и более) показал, что ультразвуковая дефектоскопия является наиболее надежным средством их проверки. Швы толщиной 100 - 200 мм доступны гаммаграфированию, но чувствительность и производительность при этом оказываются весьма низкими. С помощью бетатрона можно контролировать швы толщиной до 500 мм, но реализация этого способа проверки затрудняется дороговизной аппаратуры и необходимостью строительства специально оборудованного помещения.

Трудности, возникающие при ультразвуковом контроле сварных соединений большой толщины, прежде всего связаны с необходимостью обеспечения высокой чувствительности контроля. Предельная толщина доступных проверке сварных соединений определяется величиной зерна металла, поэтому вопросы контроля соединений большой толщины и крупнозернистых швов целесообразно рассматривать совместно.

Сварные соединения толщиной до 150 - 200 мм из сталей перлитного класса, выполненные многослойной сваркой или электрошлаковой с последующей нормализацией, могут быть проконтролированы с помощью серийных ультразвуковых дефектоскопов При прозвучивании обычно применяют искатели с углом призмы 30 или 40°. Часто для большей надежности контроля производят последовательное прозвучивание обоими искателями. Искатель с углом призмы 50° используют для выявления дефектов в мертвой зоне шва, которая не могла быть прозвучена искателями с меньшим углом призмы. В связи со значительным уменьшением чувствительности при возрастании толщины контроль рекомендуется вести, как правило, прямым лучом с обеих поверхностей изделия. Лишь при толщине швов не более 100 - 150 мм (в зависимости от структуры металла) допустим контроль однократно отраженным лучом с одной поверхности соединения, если нет доступа к противоположной поверхности.

По этой же причине при контроле сварных соединений толщиной более 200 - 250 мм возникает необходимость в увеличении чувствительности по мере углубления ультразвукового импульса в толщу металла шва. Обычно пределов временной регулировки чувствительности серийных дефектоскопов оказывается недостаточно для выравнивания чувствительности по глубине. В этом случае приходится прибегать к послойному способу контроля, при котором сначала на пониженной чувствительности контролируется верхняя часть металла шва, а затем при переходе к контролю более глубоких слоев чувствительность увеличивается. Для контроля послойным способом сварных соединений толщиной до 700 мм разработаны специальные дефектоскопы, в которых с помощью переключателя одновременно меняется задержка развертки и чувствительность (например дефектоскоп УДЦ-13).

Возможность ультразвукового контроля сварных соединений особо большой толщины и сварных соединений из материала с крупнозернистой структурой, в частности, из аустенитных сталей, в большой степени зависит от технологии сварки и термообработки. Поэтому при возникновении трудностей в проведении контроля методика дефектоскопии отрабатывается на образцах с моделями дефектов, расположенных на разной глубине. В начале исследования пытаются обнаружить близкие дефекты, а затем - более глубоко залегающие. Если при выявлении искусственных дефектов никаких сигналов на экране не наблюдается при максимальной чувствительности дефектоскопа, то рекомендуется использовать искатель с уменьшенным углом призмы, увеличенным диаметром пьезопластины и пониженной рабочей частотой. Не следует применять очень низкие частоты, так как при этом ухудшается отношение сигнал-шум. При большом уровне структурных помех для увеличения отношения сигнал-шум необходимо уменьшить угол призмы искателя и длительность, но не амплитуду зондирующего импульса, увеличить диаметр пластины и применить фокусировку ультразвука (только для выявления дефектов в ближней зоне).

Для оценки качества швов большой толщины по данным ультразвуковой дефектоскопии необходимо изучить технологию сварки данного соединения, характер возникающих в нем дефектов при возможных нарушениях нормального режима сварки, а также особенности выявления этих дефектов при озвучивании их с разных сторон.

В большинстве случаев в результате предварительных исследований удается разработать достаточно четкую методику определения качества швов больших толщин с помощью ультразвуковой дефектоскопии.

В настоящее время ультразвуковая дефектоскопия применяется для проверки качества многих стыковых сварных соединений толщиной до 700 мм, например, для контроля электрошлаковой сварки корпусов доменных печей, станин гидравлических прессов, корпусов атомных реакторов и т.п. Однако в некоторых случаях нельзя добиться выявления дефектов в сварных соединениях. Это обычно имеет место при контроле аустенитных сталей с размером зерна порядка 1 мм и более, а также перлитных сталей с крупной видманштедтовой структурой, особенно при значительной толщине их. Таким образом, существует класс сварных соединений, не проверяемых ультразвуком при современном состоянии этого метода дефектоскопии.

Особенности контроля стыковых швов малой толщины

Основная трудность, возникающая при контроле сварных швов малой толщины (менее 10 - 15 мм), состоит в том, что ложные сигналы, отраженные от валика усиления или подкладной планки, почти совпадают во времени с ожидаемыми сигналами от дефектов.

Для повышения разрешающей способности следует стремиться, чтобы средняя часть или корень шва, где наиболее вероятно появление непроваров и шлаков, контролировалась прямым лучом. Это достигается при больших углах призмы и малой стреле искателя. Верхняя часть шва контролируется однократно отраженным лучом.

Чем меньше толщина сварного шва, тем больше должен быть угол призмы искателя. При углах 55 - 57° появляется довольно интенсивная поверхностная волна, что ограничивает дальнейшее увеличение угла призмы. При возрастании угла призмы необходимо увеличить стрелу искателя, чтобы не возникало отражения ультразвука от переднего угла призмы. Избежать это можно, размещая пьезопластину ближе к контактной поверхности призмы, а также придавая пьезопластине полукруглую или прямоугольную формы и уменьшая ее размеры. При этом для сохранения достаточно высокой направленности излучения необходимо повышать частоту. Высокая частота в то же время способствует дальнейшему повышению лучевой разрешающей способности за счет уменьшения длительности зондирующего импульса.

Для контроля сварных соединений труб, выполненных односторонней сваркой, применяют искатели, контактная поверхность которых соответствует форме трубы. Если диаметр трубы менее 25 мм, необходимо применять искатели с фокусирующим протектором, предотвращающим расхождение лучей в стенке трубы. Использование фокусирующего протектора полезно также при контроле труб большего диаметра (25 - 60 мм).

Настройка аппаратуры при контроле труб также выполняется по угловому отражателю, хорошо имитирующему основной тип дефекта - непровар в корне шва. Размеры угловых отражателей определяются толщиной контролируемого соединения и типом искателя. Так, например, для искателя с углом призмы β=53° при контроле швов толщиной 7 - 15 мм размеры углового отражателя составляют 5 мм2 (глубина 2 мм, ширина 2,5 мм). Бракуются соединения с дефектами, эхо-сигнал от которых превосходит сигнал от углового отражателя по амплитуде и условной высоте. Дефекты типа отдельных пор диаметром 1 мм и менее при такой чувствительности практически не выявляются

Контроль стыковых сварных швов в конструкциях железнодорожного транспорта

Метод ультразвуковой дефектоскопии стыко вых сварных соединений толщиной от 10 до 50 мм широко используется при изготовлении, ремонте и эксплуатации пролетных строений железнодорожных мостов локомотивов и вагонов.

При обнаружении недопустимых пороков в шве произ водят ремонт дефектного участка с последующим повторным контролем.

В случае обнаружения включений, расположение v размеры которых по данным ультразвуковой дефектоскопии не позволяют забраковать шов, сомнительный участок шва подвергают рентгенографированию с целью уточнения характера включений.

Контроль стыковых соединений в паропроводах и котлах

Сварные соединения труб паропроводов диаметром 130 мм и более с толщиной стенок 15—60 мм выполняют чаще всего на подкладных кольцах (рис. 19), хотя в последнее время используют способ сварки без подкладных колеи с проплавлением корня шва.

Рис. 19. Схема контроля сварного соединения паропровода.

В настоящее время ультразвуковую дефектоскопию применяют как обязательный способ проверки качества этих соединений, а просвечивание проникающими излучениями - как дополнительный способ. Для контроля применяют дефектоскопы с рабочей частотой 1,8 МГц и призматические искатели с углом β=40°. При угле β=40° можно контролировать чувствительность по отражению от подкладного кольца и по положению на экране дефектоскопа легко отличать эти отражения от сигналов, связанных с дефектами.

Верхнюю часть сварного шва с толщиной стенки до 40 мм контролируют однократно отраженным лучом (рис. 19, положение Б), а нижнюю часть — двукратно отраженным лучом (положение В). Контроль производится в один прием, т е. верхняя и нижняя часть шва проверяются за одно движение искателя. Сварные швы толщиной более 40 мм контролируют в два приема: сначала проверяют корневую часть шва прямым лучом (положение А), а затем — верхнюю часть однократно отраженным лучом.

Настройка чувствительности производится по угловому отражателю площадью 5 мм2 в тест-образце. Если проверка ведется за один проход искателя, отражатель выполняется только на внутренней стороне тест-образца, а если за два прохода, - то на внутренней и на внешней поверхностях. При поиске дефектов чувствительность увеличивается в 1,5 - 2 раза, а при исследовании дефектов чувствительность восстанавливается.

Сварные соединения, в которых не обнаружены дефекты с амплитудой эхо-сигнала больше, чем от отражателя площадью 5 мм2, считают годными и оценивают баллом 3. В дальнейшем учитывают дефекты только с сигналами большей амплитуды.

Сварные соединения бракуют (оценивают баллом 1) в следующих случаях:

обнаружен хотя бы один дефект на расстоянии более 5 мм от поверхности сварного соединения Такие дефекты выявляются труднее дефектов, расположенных у поверхности;

обнаружен дефект в корне шва, от которого амплитуда импульса или пробег его по экрану больше, чем от отражателя площадью 7 мм2;

в корне шва обнаружен одиночный дефект, условная протяженность которого превышает 10%, или ряд дефектов, суммарная условная протяженность которых превышает 20% от периметра шва.

Сварные соединения с дефектами в корне шва, амплитуда эxo-сигнала от которых больше чем от отражателя площадью 5 мм2, но допустимые с точки зрения изложенных выше требований, оцениваются баллом 2 и допускаются к эксплуатации, если характер отражения от них ее имеет типичных признаков отражений от трещин.

Аналогично проверяют кольцевые сварные соединения донышек с камерами коллекторов паровых котлов.

Многолетняя практика ультразвукового контроля сварных швов паропроводов и коллекторов показала надежное выявление опасных дефектов типа трещин и непроваров, поэтому контроль ведут без дублирования просвечиванием.

Ультразвуковой контроль без дублирования просвечиванием также применяют при оценке качества швов котлов паровозов при их ремонте. Прозвучиванию подвергают всю длину швов, имеющих иногда протяженность до 15 м. Внутреннюю часть шва толщиной 18 мм прозвучивают прямым лучом, а наружную часть - однократно отраженным, излучаемым искателем с углом призмы β=50°. Участки швов, в которых по данным ультразвукового контроля обнаружены дефекты с условной протяженностью 5 мм и более, подлежат вырубке, последующей заварке и контролю.

Угловые сварные соединения

Угловые швы сварных соединений долгое время контролировали в основном внешним осмотром и промером. Более надежные методы контроля в промышленности почти не применяли.

Вместе с тем, в угловых швах могут быть не обнаруживаемые внешним осмотром внутренние дефекты в виде пор, шлаковых включений, непроваров и трещин, которые снижают прочность соединений, особенно при воздействии вибрационных нагрузок.

Разработанные в 1957 г. аппаратура и методика позволили применить для контроля качества угловых швов метод импульсной ультразвуковой дефектоскопии.

В настоящее время ультразвуковая дефектоскопия является единственным методом, выявляющим в угловых швах тавровых и крестовых соединений трещины с раскрытием менее 0,2 мм и тонкие непровары в корне шва.

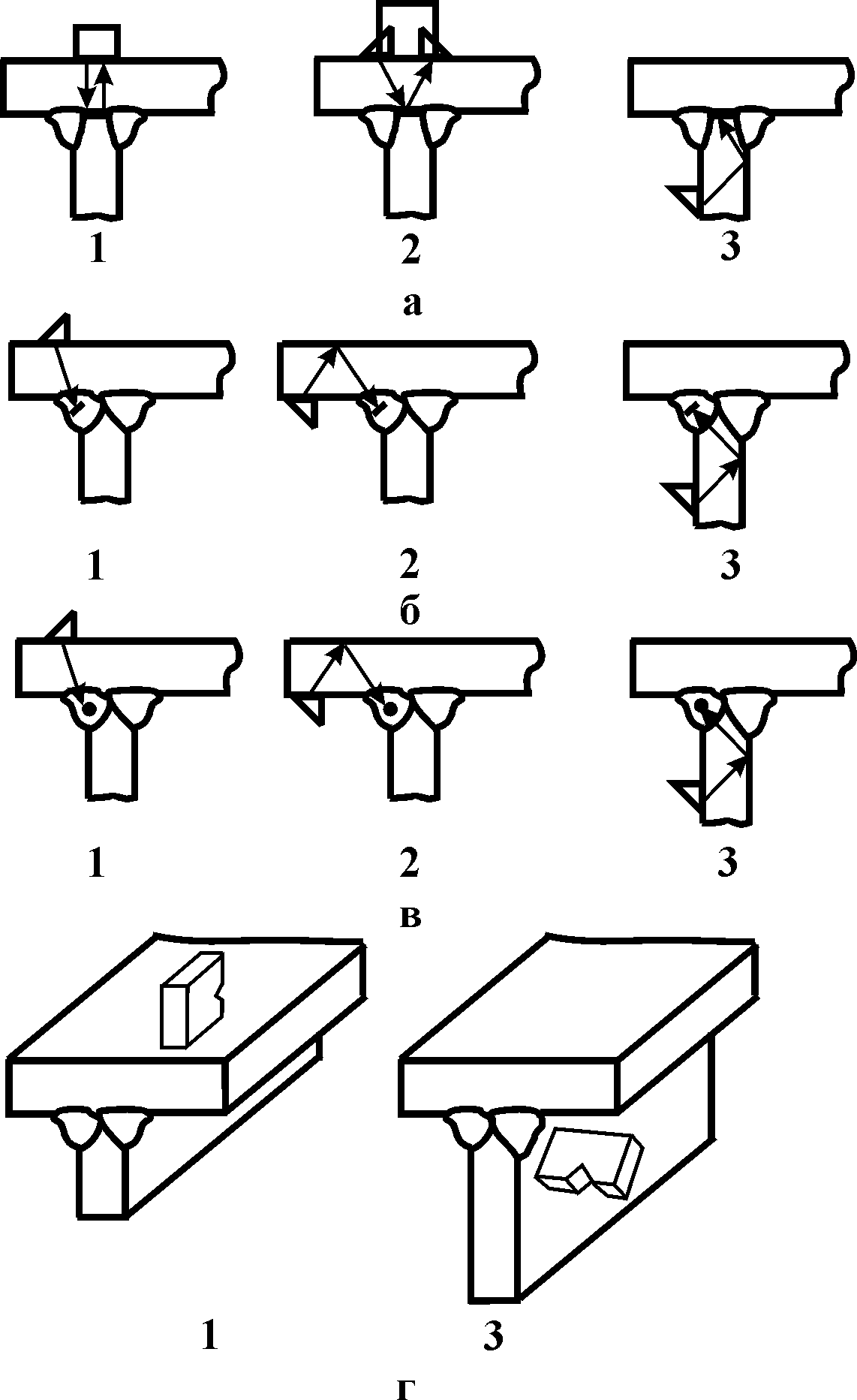

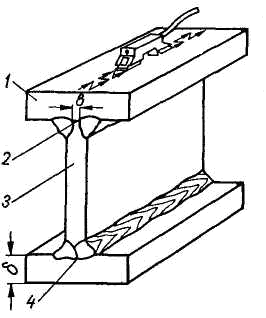

На рис. 20 приведены схемы прозвучивания угловых швов тавровых соединений, которые могут быть использованы для выявления внутренних дефектов.

Рис. 20. Схемы прозвучивания угловых швов при выявлении: а - непровара в корне шва, б - продольных трещин; в - пор и шлака, г - поперечных трещин

Наиболее эффективным является метод ввода ультразвукового луча в шов через основной металл привариваемого листа (схема 3), так как он позволяет выявить все виды внутренних дефектов в угловых швах тавровых и крестовых соединений и наиболее прост. При этом угол ввода колебаний должен быть таким, чтобы направление луча было приблизительно перпендикулярным к сечению, в котором площадь дефектов максимальна.

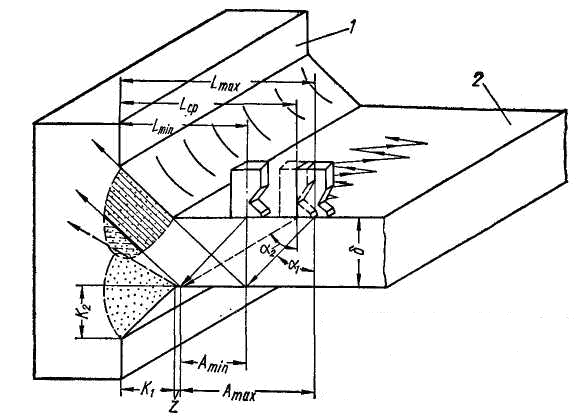

Анализ геометрии распространения луча показывает, что прозвучивание наплавленного металла шва с катетами K1 и К2 при толщине привариваемого листа δ может быть осуществлено одним искателем с углом ввода луча α1 или последовательно двумя искателями с углами ввода луча α1 и α2 (рис. 2). Угол ввода луча α1 определяется равенством

Так как K1≈К2=K, то α1=45°. Искателем с углом ввода луча α1=45° полностью прозвучивается угловой шов, для которого справедливо соотношение

Это соотношение обычно имеет место при δ>30 мм. При толщинах δ≤30 мм искателем с углом ввода луча α1=45° прозвучивается лишь часть шва, заштрихованная на рис. 2 сплошными линиями.

Рис. 21. Схема перемещения искателя при контроле углового шва: 1 – полка; 2 – стенка (привариваемый лист)

Остальная часть шва (заштрихована пунктирными линиями) может быть прозвучена искателем с углом вода луча α2> α1. Минимальная величина угла α2, обеспечивающая надежный контроль объема шва, заштрихованного пунктирными линиями, определяется из равенства

Следует отметить, что для повышения надежности выявления дефектов, расположенных у поверхности шва, целесообразно применять искатели с углом α1 несколько меньшим 45°.

При контроле искатель перемещают в пределах, определяемых минимальным Lmin и максимальным Lmax расстояниями его от полки (рис. 21). Эти расстояния могут быть определены по следующим формулам:

Расстояние от искателя до полки, при котором прямой ультразвуковой луч проходит через ось симметрии таврового соединения, составляет

Очевидно, что корень шва может быть прозвучен прямым лучом, если  . При невыполнении данного неравенства прозвучивание ведут однократно отраженным лучом, перемещая искатель на расстоянии . При невыполнении данного неравенства прозвучивание ведут однократно отраженным лучом, перемещая искатель на расстоянии

Расстояния Amin, Amax и Lcp определяют по шкалам глубиномера или координатной линейки так же, как при контроле стыковых швов.

При перемещении искателя не рекомендуется приближать его к шву ближе, чем на расстояние Lmin, так как в противном случае могут появиться импульсы, отраженные от дефектов в противоположном шве.

В процессе прозвучивания швов выбоины на поверхности металла иногда вызывают отражение ультразвука, что усложняет контроль и может привести к ложному представлению о наличии дефектов, в действительности отсутствующих в шве. Для того чтобы индикаторы не реагировали на ложные эхо-сигналы, прозвучивание углового шва следует вести дефектоскопом в режиме «Контроль по слоям». В этом случае на экране дефектоскопа «просматривается» участок пути ультразвукового луча через наплавленный металл шва и индикаторы реагируют на импульсы, отраженные от дефектов шва. Ложные эхо-сигналы достаточно легко можно отличить от импульсов, вызванных дефектом, путем измерения координат расположения отражающей поверхности. При этом прежде всего следует измерить расстояние L от искателя до отражающей поверхности. Для выявления поперечных трещин следует дополнительно прозвучивать каждый шов соединения наклонным искателем по схеме 1 или 3 (рис. 20, г).

В некоторых тавровых соединениях допускается технологический непровар, не превышающий заданной величины.

Контроль угловых швов соединений со сквозным проплавлением

В ответственных тавровых и крестовых соединениях сварных металлоконструкций, как правило, предусматривается полный провар в корне шва. Толщина привариваемых листов (стенки) обычно составляет 8 - 20 мм.

Качество швов таких соединений может быть проконтролировано методом ультразвуковой дефектоскопии путем прозвучивания наплавленного металла однократно отраженным лучом. При этом непровар в корне шва наиболее устойчиво выявляется искателем с углом призмы β≈50°, а трещины, поры, шлаковые включения и непровары по кромке - искателем с углом β≈40°.

Поскольку наиболее вероятным дефектом является непровар в корне шва, контроль целесообразно начинать с прозвучивания соединения искателем с углом призмы β≈50°. При этом искатель следует перемещать на расстоянии от полки, равном Lcp±5 мм; величина Lcp может быть определена по соотношениям (5, 6), по глубиномеру дефектоскопа или по координатной линейке.

Участки швов, в которых не обнаружен непровар в корне шва, прозвучивают искателем с углом призмы β≈40°, перемещаемым в пределах, определяемых расстояниями Lmin и Lmax от полки соединения (см. рис. 21).

Контроль угловых швов соединений с технологическим непроваром

Угловые швы крестовых соединений, в которых не предусмотрен полный технологический провар, могут быть проконтролированы, если толщина стенки превышает 20 мм Их прозвучивают прямым лучом, излучаемым искателем, расположенным на поверхности стенки. При этом недопустимые дефекты в шве или непроверенный угол стенки вызывают эхо-сигнал большой амплитуды При контроле качественного шва отраженный от технологического непровара сигнал будет значительно слабее, так как торец стенки в месте предусмотренного непровара имеет достаточно плоскую и гладкую поверхность Очевидно, что аналогично можно проконтролировать угловые швы тавровых соединений с толщиной стенки более 20 мм При меньшей толщине швы не могут быть прозвучены прямым лучом. Попытки контролировать их однократно отраженным лучом не дали положительных результатов, так как возникающие при этом эхо-сигналы от технологического непровара не удавалось отличать от эхо-сигналов, обусловленных недопустимыми дефектами Поэтому угловые швы тавровых соединений с технологическим непроваром и толщиной стенки менее 20 мм следует прозвучивать лучом, вводимым через наружную плоскость полки (см. схему 1 и 2 на рис. 20, а).

При изготовлении некоторых конструкций требуется, чтобы технологический непровар в тавровых соединениях не превышал определенной допустимой величины.

Рис. 22. Тавровое соединение: 1 - полка; 2—непровар в корне шва; 3 - стенка; 4 - полный провар

При ультразвуковом контроле ширина b непровара в корне шва таврового соединения (рис. 22) может быть определена двумя методами: сравнением амплитуд эхо-сигналов от непровара и моделей непровара, выполненных в тест-образце; сравнением амплитуд эхо-сигналов от непровара и бесконечной плоскости (безэталонный метод).

При обоих методах используют наклонные искатели, включенные по раздельной схеме; для удобства контроля они могут быть выполнены в общем корпусе.

Нахлесточные сварные соединения

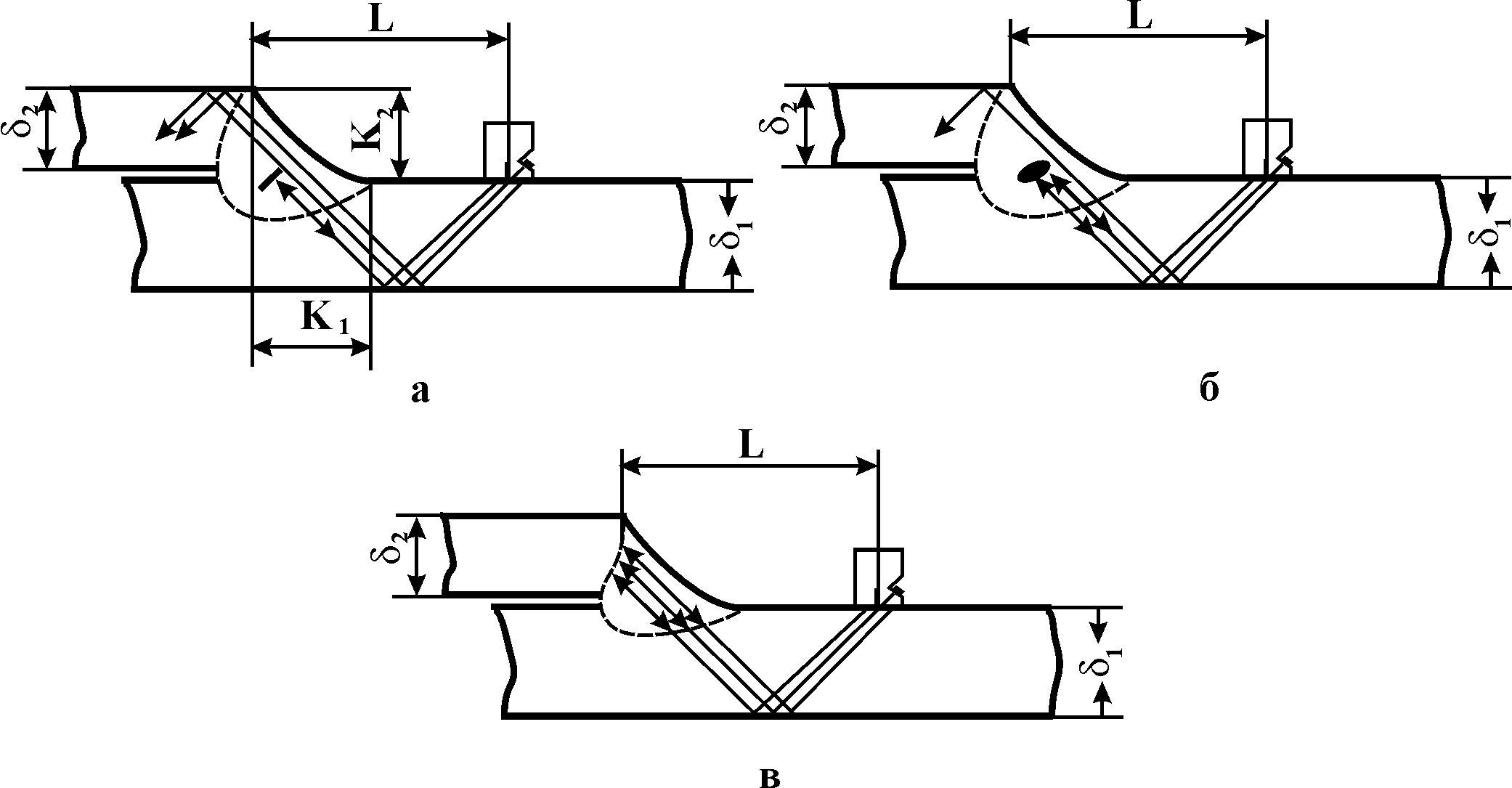

Швы соединений внахлестку целесообразно прозвучивать со стороны основного листа однократно отраженным лучом с помощью искателя, включенного по совмещенной схеме (рис. 23).

Угол ввода луча определяется соотношением горизонтального K1 и вертикального К2 катетов и может быть рассчитан по выражению (1) (см. раздел «Ультразвуковая дефектоскопия угловых сварных швов»). Причем,  . .

Рис. 23. Схема контроля соединений внахлестку однократно отраженным лучом искателя, включенного по совмещенной схеме, при выявлении: а – трещин; б – пор и шлаковых включений; в – непроваров по вертикальной кромке

В процессе контроля искатель перемещают по плоскости основного листа толщиной δ1 в пределах:

отсчитываемых от торца привариваемого листа.

При этом обеспечивается выявление трещин, непроваров вертикальной кромки и корня шва, а также одиночных включений и их скоплений. В то же время обнаружение непроваров горизонтальной кромки (рис. 24) не гарантируется. Объясняется это тем, что ультразвуковой луч, попадая на горизонтальный плоский дефект, отражается под тем же углом и не возвращается на иcкатель.

Горизонтальные непровары могут быть выявлены зеркально-теневым методом при включении искателей по раздельной схеме (рис. 24). Ультразвуковой импульс, проходя от передающего искателя через бездефектный шов, принимается приемным искателем. При этом на экране появляется импульс на расстоянии от зондирующего, соответствующем глубине залегания отражателя (рис. 24, а)

При обнаружении в шве горизонтального непровара или другого крупного дефекта, расположенного в наплавленном металле шва, амплитуда импульса на экране падает (рис. 24, б).

Рис. 24. Схема контроля соединений внахлестку зеркально-теневым методом искателями, включенными по раздельной схеме.

При контроле необходимо строго соблюдать расстояние между точками ввода искателей

Чтобы обеспечить прозвучивание всего сечения наплавленного металла шва, необходимо перемещать искатели примерно на длину, соответствующую величине горизонтального катета К1. При отсутствии дефектов импульс на экране трубки должен оставаться примерно постоянным по амплитуде и исчезать на концах зоны перемещения.

При наличии дефекта ширина участка перемещения, на котором наблюдается импульс от передающего искателя, существенно сокращается.

Исследования показали, что надежность выявления дефектов в швах соединений внахлестку методом ультразвуковой дефектоскопии значительно выше, чем при методах просвечивания.

|

|

|

Скачать 4.67 Mb.

Скачать 4.67 Mb.