Ххх. Учебное пособие Капранов Б. И., Коротков М. М., Короткова И. А. Издательство Томского политехничекого университета 2004

Скачать 4.67 Mb. Скачать 4.67 Mb.

|

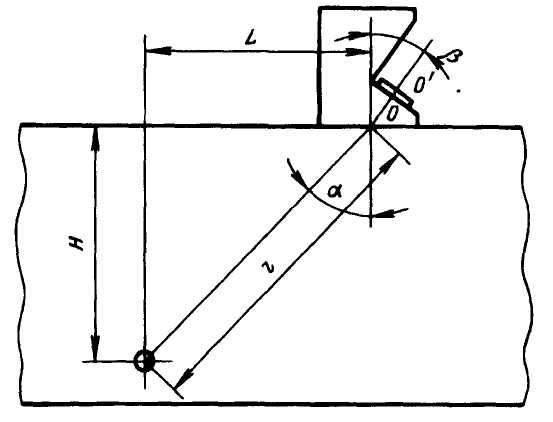

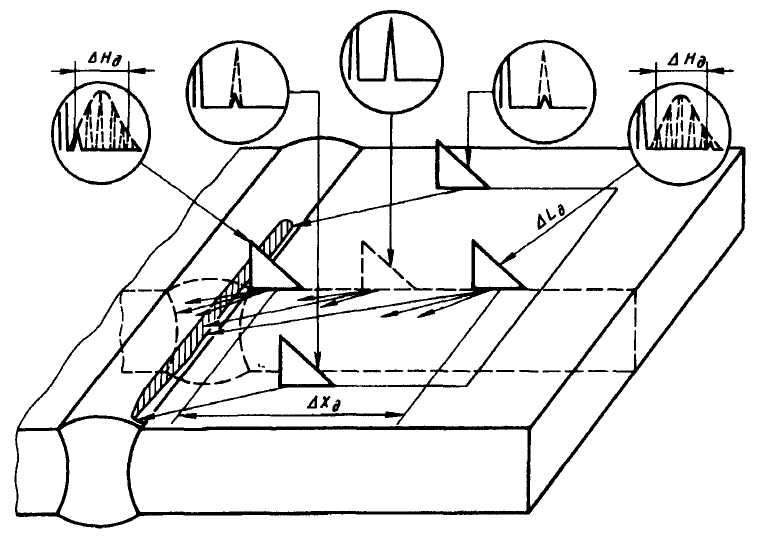

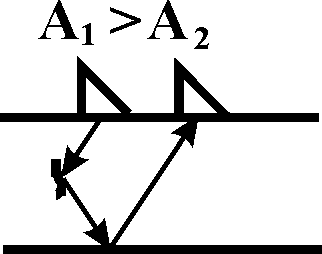

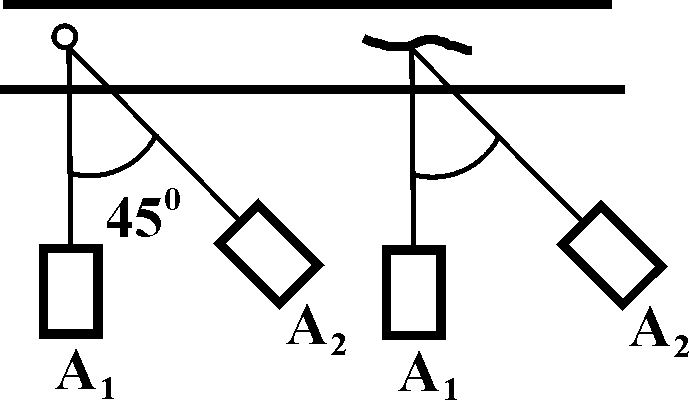

5.3. Основы дефектометрииЦелью НК является не только обнаружение дефектов, но и распознавание их образа для оценки потенциальной опасности дефекта. Методы визуального представления дефектов эффективны, когда размеры объектов (дефекта в целом или его фрагментов) существенно превышают длину волны УЗК. Кроме того, эти методы требуют применения довольно сложной аппаратуры. В практике контроля дефекты идентифицируют по признакам, рассчитанным по измеренным характеристикам дефектов посредством дефектоскопов с индикатором типа А. Основные измеряемые характеристики К ним относятся: координаты дефектов, эквивалентная площадь (диаметр) и условные размеры - протяженность, высота и ширина. Координаты дефектов Н и L (рис. 6) определяют относительно точки (О) выхода. Решение задачи сводится к нахождению положения преобразователя на поверхности изделия, соответствующего максимальной амплитуде эхо-сигнала, и определению времени t пробега импульса от пьезопластины преобразователя до дефекта. Тогда где t3 - время пробега импульса в акустической задержке (например, призме) преобразователя.  Рис. 6. Схема определения координат дефектов при контроле наклонным преобразователем Погрешность измерения координат складывается из систематических и случайных погрешностей Погрешность измерения времени (погрешность глубиномера) одинаково проявляется при прямом и наклонном преобразователях. Ее причины - погрешность глубиномера как измерительного устройства, ошибка учета пути в задержке-призме, включая слой контактной жидкости, длительность импульса. Погрешность глубиномера проверяют на СО-1 или СО-2 или по любому другому образцу, размеры которого и скорость распространения продольной волны известны. Скорость звука влияет на точность измерения расстояния так же, как и время. При настройке скорости проявляются те же факторы, поэтому Δс/с+Δt/t=2Δt/t. При контроле наклонным преобразователем скорость влияет также на угол ввода. Погрешность определения положения максимума эхо-сигнала (точки ОI) на поверхности изделия в основном случайна. Она тем больше, чем шире акустическое поле преобразователя. В ближней зоне ширина поля определяется размером преобразователя D, а в дальней зоне - отношением λr/D. Измерение эквивалентной площади дефекта Нужно определить площадь или диаметр плоскодонного отражателя, дающего эхо-сигнал той же амплитуды и расположенного на такой же глубине и в таком же материале, что и естественный дефект. Для этого используют тест-образцы с искусственными дефектами и АРД-диаграммы. Применение АРД-диаграмм ограничивается кривизной поверхности изделия. При контроле стального изделия контактным способом (негустая контактная жидкость, дефектоскоп настроен по образцу с плоской поверхностью) для изделия с неплоской поверхностью АРД-диаграмму можно применять при выполнении следующих двух условий где R - радиус кривизны поверхности изделия, мм; D - размер преобразователя в радиальной плоскости изделия, мм; f - частота, МГц. Если применять густую контактную жидкость и настраивать дефектоскоп по образцу, кривизна поверхности которого близка к кривизне изделия, то эти условия менее жесткие: Тест-образцы и изделие должны иметь одинаковое качество поверхности ввода. Это проверяют тем же дефектоскопом с датчиками ДШП или ДШВП и, в случае несоответствия, вводят поправки удобно также применять индикатор шероховатости ИШП-1, которым можно проверить и плоскостность дна отверстий/ Реальную площадь компактных дефектов определяют, деля эквивалентную площадь на коэффициент выявляемо. Для поковок и проката он равен 0,15-0,4, для сварных швов - 0,01-0,1. Более точно этот коэффициент может быть определен для конкретных изделий, технологий и материалов. Измерение условных размеров Условная протяженность протяженного дефекта, параллельного поверхности ввода. Условную протяженность дефекта ΔLд измеряют по расстоянию между положениями преобразователя над краевыми точками дефекта (рис. 7).  Рис. 7. Схема определения условной протяженности и условной высоты дефекта при контроле наклонным преобразователем При контроле сварных соединений преобразователь перемещают вдоль шва. Условную ширину дефекта ΔMд при контроле сварных соединений измеряют по перемещению преобразователя между краевыми точками дефекта в направлении, перпендикулярном шву. Условную высоту ΔHд измеряют также, как и условную ширину, но измеряемая величина - пробег импульса вдоль линии развертки. Условную высоту определяют как разность глубин координат дефекта, измеренных при положениях преобразователя в краевых точках. Положение краевых точек определяют по одному из следующих признаков: ослабление эхо-сигнала до уровня фиксации; ослабление эхо-сигнала на 6 дБ от максимального значения. При измерении вторым способом условная протяженность плоских дефектов остается постоянной, пока размер дефекта d меньше 1/4 размера преобразователя D, а затем уменьшается и имеет минимум при При измерении первым способом условная протяженность плоских дефектов, как правило, значительно больше истинных размеров, а условная протяженность округлых дефектов очень медленно увеличивается с увеличением диаметра отражателя. При измерении условной высоты дефектов следует иметь в виду, что дефект (например, вертикальный) ориентирован не перпендикулярно к акустической оси преобразователя. Эхо-сигнал от такого дефекта возникает вследствие рассеяния на неровностях его поверхности и дифракции на краях дефекта. Для гладких дефектов (например, усталостных трещин) дифракционные максимумы эхо-сигналов от его краевых точек значительно превосходят сигнал от остальной части дефекта. По координатам точек, соответствующих этим максимумам, определяют размеры и ориентацию дефекта. Фактически, это дифракционно-временной способ определения размеров дефекта. Соотношение реальных и измеренных размеров при этом может значительно отличаться от соотношения, полученного при измерении по максимумам эхо-сигналов от дефекта, параллельного поверхности ввода. Распознавание компактных и протяженных дефектов Принято считать дефект компактным, если его условная протяженность не превосходит условной протяженности эквивалентного дефекту плоскодонного отверстия при их измерении любыми способами, кроме измерения по дифракционным максимумам. Иногда для упрощения контроля сравнивают условные протяженности всех обнаруженных дефектов и плоскодонного отверстия максимально допустимого для контролируемого изделия диаметра. Основная измеряемая характеристика компактного дефекта - его эквивалентная площадь, а протяженного дефекта - условные размеры. Распознавание компактных и протяженных дефектов удобно выполнять с помощью графиков, приведенных в справочной литературе. Определение формы дефекта При ультразвуковом контроле важно различить плоскостные и объемные дефекты. Дефекты промежуточного типа, как правило, идентифицировать не удается. Коэффициент формы определяют по соотношению амплитуд эхо-сигналов, полученных совмещенным преобразователем и эхо-зеркальным методом (обычно тандем-вариантом) (рис. 3)  Рис. 8. К определению коэффициента формы эхо-зеркальным методом (А1 – амплитуда прямого пучка) Если Кф<1, то дефект округлой формы, если Кф>1, то дефект плоской формы. Коэффициент формы в дополнительной плоскости определяется по отношению амплитуд сигналов при облучении с разных направлений (рис. 9).  Рис. 9. К определению коэффициента формы в дополнительной плоскости Если Кф≈1, то дефект округлой формы, если |