ремонт шбм. курсач%20тт. Учебное пособие по циклу практических занятий Расчеты транспортных машин открытых горных разработок

Скачать 4.35 Mb. Скачать 4.35 Mb.

|

|

3. КОНВЕЙЕРНЫЙ ТРАНСПОРТ Наряду с конвейерами традиционного типа (ленточными), в горной промышленности применяются скребковые, пластинчатые, ка-чающиеся, вибрационные, винтовые и др. Они эксплуатируются, в основ-ном, на подземных рудниках и шахтах. Некоторые из них могут быть ис-пользованы в качестве питателей на дробильно-сортировочных комплексах. На открытых горных разработках к конвейерам специального типа относят ленточно-канатные, ленточно-тележечные и крутонаклонные. По совокупности достоинств они уступают ленточным, но превосходят их в чем-то одном: ленточно-канатные конвейеры эффективнее при больших расстояниях транспортирования груза; ленточно-тележочные конвейеры предназначены для транспортирования крупнокусковых грузов; круто-наклонные конвейеры используются для транспортирования груза под большими углами. 3.1. Расчет ленточного конвейера Целью расчета является выбор типа конвейера для заданных условий транспортирования материала, установление прочностных ха-рактеристик конвейерной ленты. Исходные данные: годовая производительность карьера; параметры, характеризующие режим работы предприятия; расстояние транс-портирования груза; физико-механические свойства транспортируемых грузов; условия работы конвейера. Расчет ленточного конвейера включает: предварительный выбор типа конвейера; проверку принятой ширины ленты конвейера; вычисление распределенных сопротивлений движению ленты; определение сосредоточенных сопротивлений движению ленты; расчет натяжений конвейерной ленты и тягового усилия; определение мощности привода установление силы натяжного устройства; определение прочностных характеристик ленты. Предварительный выбор типа конвейера. В горнорудных отраслях промышленности ленточными конвейерами транспортируют различные сыпучие грузы с размером наибольших кусков до 350-450мм. Производительность конвейеров достигает 5000-6000 т/ч. Ширина ленты может варьироваться от 500 до 2000мм, а скорость движения υ составляет 2,50-3,15 м/с и более. Ленточный конвейер условно можно разбить на три основные части: головную, среднюю и хвостовую. Загрузка конвейера производится загрузочным устройством (или несколькими устройствами), расположенным в хвостовой части конвейера. Головная часть конвейера (при головном приводе) состоит из разгрузочного устройства и фрикционного привода. В зависимости от расположения загрузочного и разгрузочного устройств, а также других условий трасса конвейера в вертикальной плоскости может быть: прямолинейной горизонтальной, наклонной (подъем, спуск) или ломаной, состоящей из прямолинейных участков, соединенных криволинейными выпуклыми участками. Угол наклона конвейера (участка) на подъем (спуск) β зависит от свойств груза и условий транспортирования. Для лент с гладкой поверхностью на подъем угол β может достигать 18-20°. Трасса конвейеров в плане прямолинейная. В большинстве случаев схема трассы и расположение основного оборудования конвейера (привода и натяжного устройства) диктуются компоновочным решением, т.е. взаимным расположением технологического оборудования проектируемого объекта (цеха, фабрики, комбината). При выборе этих данных необходимо строго соблюдать нормативные рекомендации, а также учитывать опыт проектирования и эксплуатации. Отклонение при проектировании конвейеров от норм в конечном итоге ухудшает работоспособность конвейера, а также его обслуживание и ремонт. Трасса конвейера по возможности должна быть прямолинейной или с минимальным числом перегибов, а длина и высота подъема должна обеспечиваться соответствующим оборудованием, т.е. тяговой способностью привода и прочностью ленты [ 4 ]. Наилучшее месторасположение привода конвейера, работающего на подъем, в головной части. В этом случае максимальное натяжение ленты на приводном барабане будет меньше, чем на головном барабане для такого же конвейера при промежуточном приводе. Промежуточный двухбарабанный привод имеет недостаток - один из приводных барабанов огибается стороной ленты, соприкасающейся с грузом, что резко снижает фрикционные возможности барабана. В этом отношении многобарабанные приводы, располагаемые в головной части конвейеров, предпочтительней, так как приводные барабаны соприкасаются только с чистой стороной ленты. Для конвейеров, работающих на спуск в генераторном режиме привод целесообразно устанавливать в хвостовой части. Для конвейеров большой протяженности в ряде случаев, кроме головного привода, устанавливают привод в хвостовой части. Натяжные устройства, как правило, расположены в хвостовой части конвейера. Если из-за компоновочных решений загрузочного устройства (ограничение места для хода тележечного натяжного устройства) применяется вертикальное натяжное устройство, что по многим причинам нежелательно (дополнительные барабаны и перегибы ленты, повышенная просыпь и др.), то устанавливать его следует в зоне меньших натяжений ленты, т.е. как можно ближе к приводу. У конвейеров большой длины с резинотканевой лентой, у которых ход натяжного барабана может достигать десятков метров, натяжное устройство может быть расположено около привода, т.е. один из оборотных барабанов привода используется в качестве натяжного. Возможны два варианта схемы установки натяжного устройства наклонного конвейера: с расположением натяжного устройства под углом и с горизонтальным расположением. Второй вариант исключает заглубление натяжного устройства, что удешевляет строительные работы и улучшает компоновку перегрузочного устройства, но вместе с тем появляются дополнительные изгибы трассы и необходима установка двух отклоняющих барабанов. Для нормальной работы ленточных конвейеров и увеличения срока службы ленты и ее центровки большое значение имеет правильный способ загрузки и разгрузки конвейеров, что должно учитываться проектировщиками при разработке схемы трассы конвейерных линий, компоновок технологического оборудования цехов и фабрик. Загрузочные и разгрузочные устройства разрабатываются проектировщиками применительно к конкретным условиям: высоте перепада груза при перегрузке, углу подхода потока груза к загруженному конвейеру, характеристике груза, атмосферным условиям и др. Загрузка ленточного конвейера может осуществляться другим конвейером или питателем, дозатором, самотеком из бункера или из технологического оборудования и др. Загрузочное устройство должно: обеспечивать равномерное поступление груза на ленту в количестве, обеспечивающем нормальное заполнение ленты, т.е. без перегрузки ленты и образования просыпи; разрабатываться с использованием способа, обеспечивающего наименьшие механические воздействия груза на ленту и само устройство (форма лотка, футеровка, рудный карман и др.); исключать боковые смещения ленты при ее загрузке; предусматривать для крупнокусковых абразивных грузов подгрохачивание их с целью уменьшения воздействия кусков груза на ленту; учитывать возможности амортизирующих роликоопор конвейера или других средств, уменьшающих удары кусков груза по ленте. Выбор типа конвейера производится по его расчетной часовой производительности QР, м3:  (77) (77)где: А- годовая производительность карьера, м3; Кн.р= 1,15-1,25- коэффи-циент неравномерности работы карьера; nРАБ- число рабочих дней в году; nСМ- количество смен в сутки; Тсм- продолжительность смены, ч. По расчетной производительности QР и исходным данным ориентировочно выбирается тип конвейера (табл. 3.1) Таблица 3.1 Технические характеристики ленточных конвейеров

Проверка принятой ширины ленты конвейера. Проверка включает в себя два этапа. Сначала производится проверка соответствия принятой ширины ленты заданной производительности  (78) (78)где: Вр, В- соответственно, расчетная и принятая по технической харак-теристики ширина ленты, м; Q- техническая производительность кон-вейера, принятая по технической характеристике (Q≥QР), м3/ч; Со- коэффициент формы сечения груза на ленте (табл. 3.2); υ- скорость движения ленты, м/с; Кβ- коэффициент, учитывающий снижение высоты насыпки груза при применении наклонных конвейеров: Угол наклона конвейера β, град 0 12 14 18 Коэффициент Кβ 1 0,98 0,96 0,92 Если условие (78) не выполняется, то необходимо выбрать другой тип конвейера. Таблица 3.2 Значения коэффициента СО

Затем ширина ленты проверяется по крупности куска:  (79) (79)где: аMAX- размер максимального куска, мм. Определение распределенных сопротивлений движению ленты. Распределенное сопротивление движению ленты на грузовой ветви конвейера определяется по формуле:  (80) (80)где: q, qЛ, qР/- линейные силы тяжести, соответственно, груза, ленты и роликоопор грузовой ветви конвейера, Н/м:  ; (81) ; (81)  ; (82) ; (82)Мл- масса 1м2 конвейерной ленты, кг/м2 (табл. 3.3, 3.4);  ; (83) ; (83)М/Р- масса вращающихся частей роликоопоры грузовой ветви конвейера, кг (табл. 3.5); l/Р- расстояние между роликоопорами грузовой ветви конвейера, м (табл. 3.6); ωГР- коэффициент сопротивления движению ленты на грузовой ветви конвейера (табл. 3.7); L- расстояние транспор-тирования, м; β- угол наклона конвейера, градус. Таблица 3.3 Характеристика резинотросовых лент

Таблица 3.4 Характеристика резинотканевых лент

Таблица 3.5 Характеристики роликоопор

Таблица 3.6 Значения l/Р

Таблица 3.7 Значения коэффициентов сопротивления движению ленты

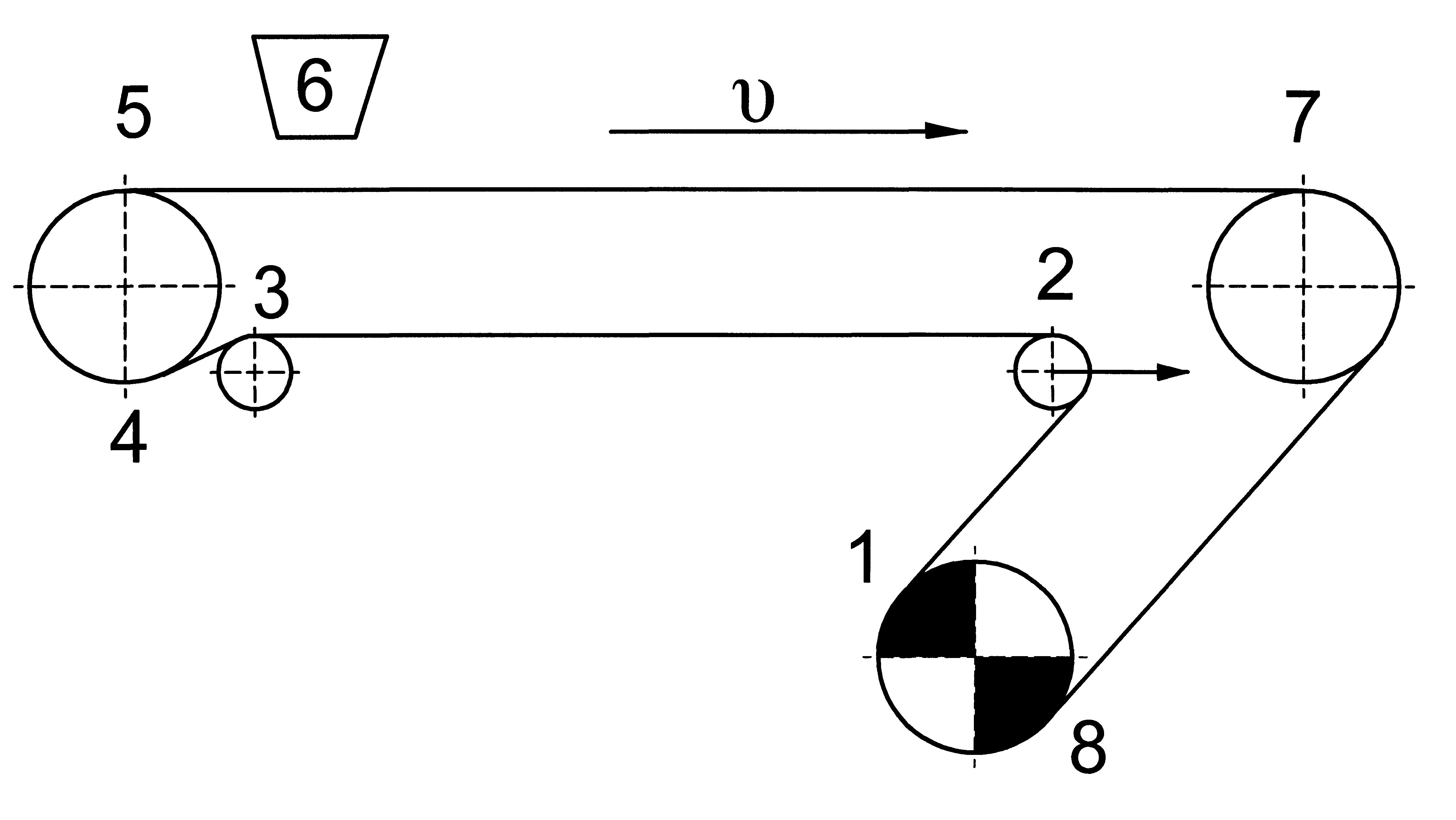

Знак «+» ставится при перемещении груза вверх, знак «-»- при перемещении груза вниз. Распределенное сопротивление движению ленты на порожняковой ветви конвейера определяется по формуле:  (84) (84)где: q//Р- линейная сила тяжести роликоопор порожняковой ветви конвейера, Н/м;  ; (85) ; (85) М//Р- масса вращающихся частей роликоопоры порожняковой ветви конвейера, кг ( см. табл. 3.5 ); l//Р- расстояние между роликоопорами порожняковой ветви конвейера, м:  ; (86) ; (86)ωПОР- коэффициент сопротивления движению ленты на порожняковой ветви конвейера (табл. 3.7). Знак «-» ставится при движении ленты на порожняковой ветви вниз, знак «+»- вверх. Определение сосредоточенных сопротивлений движению ленты конвейера. Сопротивление при огибании лентой барабана WБ, Н, складывается из сопротивлений вследствие трения в цапфах вала барабана и жесткости ленты. При этом натяжение ленты в последующей точке Si+1 (набегающая на барабан ветвь ленты) больше, чем в предыдущей точке Si (сбегающая с барабана ветвь ленты) в К/ раз,  (87) (87)где: К/- коэффициент увеличения натяжения, зависящий от угла обхвата лентой барабана: α, градус >180 90-180 <90 К/ 1,03-1,04 1,02-1,03 1,01-1,02 Тогда  (88) (88)Сопротивление на загрузочном устройстве рассчитывают по формуле:  (89) (89)Сопротивление на разгрузочном устройстве (плужковый сбрасы-ватель) вычисляют по формуле  (90) (90)Определение натяжений конвейерной ленты и тягового усилия На расчетной схеме конвейера (рис. 3.1) в характерных местах изгиба ленты расставляют точки, начиная с точки сбегания ленты с приводного барабана (при двухбарабанном приводе- с последнего).  Рис. 3.1. Расчетная схема конвейера Силы натяжения в характерных точках ленты конвейера определяется методом обхода по замкнутому контуру, учитывая, что между расставленными точками действуют определенные ранее распределенные и сосредоточенные сопротивления.         (91) (91)где:  - коэффициенты увеличения натяжения, зависящие от угла обхвата (для данной схемы - коэффициенты увеличения натяжения, зависящие от угла обхвата (для данной схемы  ). ). Таблица 3.8 Значения тягового фактора

Преобразовав уравнение (91) и воспользовавшись формулой Эйлера, получаем систему уравнений, решив которую, определим значение сил натяжения ленты во всех точках:  (92) (92)где: еμα- тяговый фактор привода (табл. 3.8); μ- коэффициент сцепления ленты с приводным барабаном; α- угол обхвата лентой приводного барабана, рад. Для обеспечения нормальной работы конвейера должны выполняться два условия: 1) лента не должна пробуксовывать на приводных барабанах  (93) (93)2) лента не должна провисать чрезмерно на грузовой ветви  (94) (94) где: Si- наименьшее натяжение на грузовой ветви конвейера, Н. Если второе условие не выполняется, то натяжение ленты должно быть соответственно увеличено (при этом пересчет начинают от точки наименьшего натяжения на грузовой ветви). Тяговое усилие определяется по формуле  (95) (95)Определение мощности привода. Мощность на валу двигателя определяется по формуле:  , (96) , (96)где: η= (0,92-0,96)- КПД двигателя. При двухбарабанном приводе общую мощность необходимо распределить между приводными барабанами, которые работают не в одинаковом режиме. Мощность двигателя пропорциональна величине тягового усилия, поэтому нужно вначале определить величину тягового усилия, приходящуюся на каждый барабан:  (97) (97)где: α1- угол обхвата лентой 1-го барабана, рад.  (98) (98)Подставляя значения тягового усилия из рассчитанного по формулам (97, 98) в выражение (96), получим значения мощности двигателей на приводных барабанах конвейера. Определение силы натяжного устройства. Она слагается из суммы сил натяжения в набегающей на натяжной барабан и сбегающей с натяж-ного барабана ветвях ленты. Для нашей расчетной схемы, приводится на рис. 3.1, составит  (99) (99) Определение прочностных характеристик ленты. Потребная прочность на разрыв резинотканевой ленты определяется сопротивлением разрыву одной прокладки δР (Н/мм) и числом прокладок  , (100) , (100)где: Smax- наибольшее натяжение в ленте, Н; Кз- коэффициент запаса прочности (при β≤100 Кз= 8-9, при β>100 Кз= 9-10); В- ширина ленты, мм. Подбор резинотросовой ленты необходимой прочности выполняется по ее сопротивлению разрыву  (101) (101)где: Кз= 8-8,5 при β≤100 и Кз= 9-10 при β>100; | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||