ремонт шбм. курсач%20тт. Учебное пособие по циклу практических занятий Расчеты транспортных машин открытых горных разработок

Скачать 4.35 Mb. Скачать 4.35 Mb.

|

|

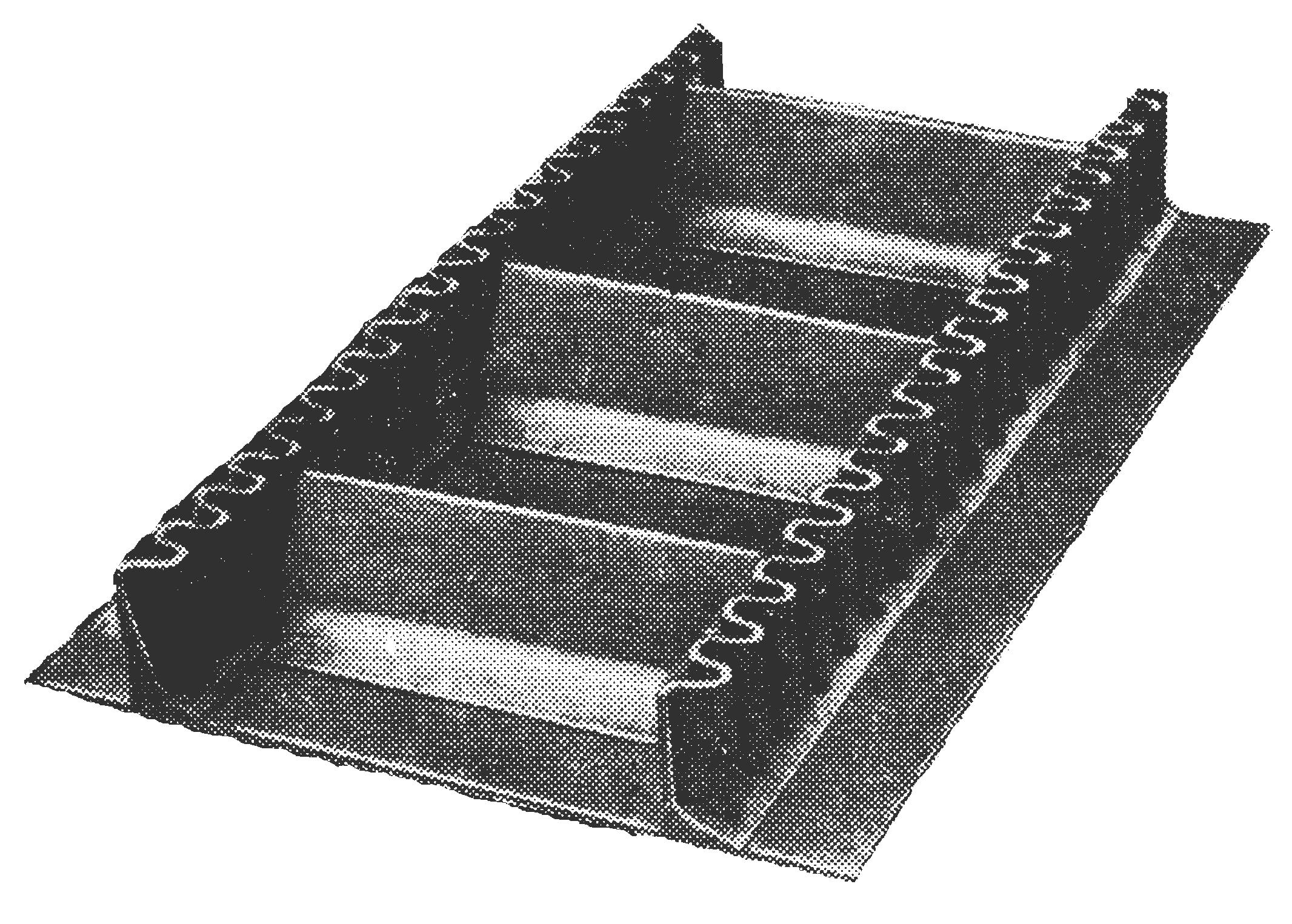

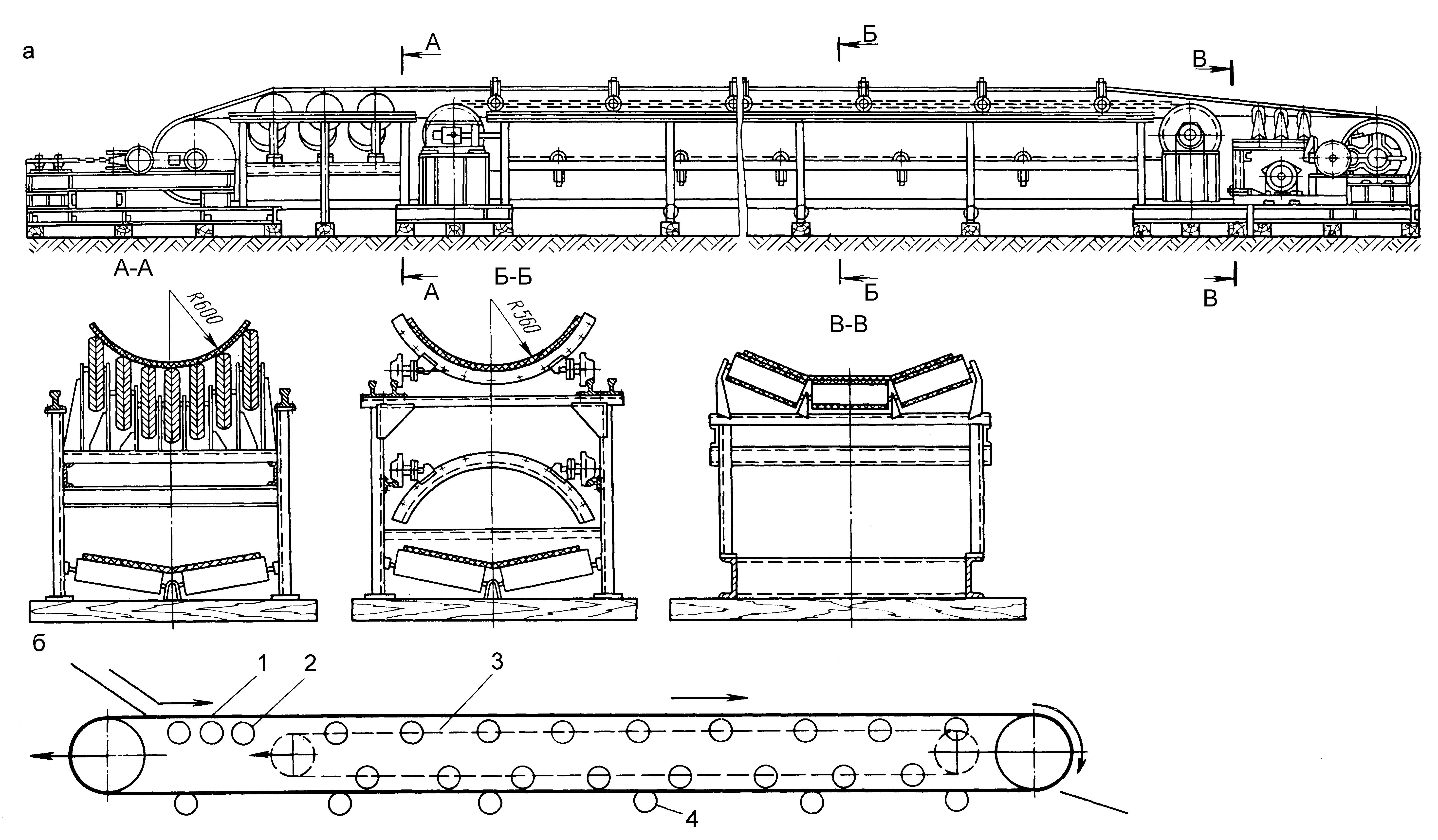

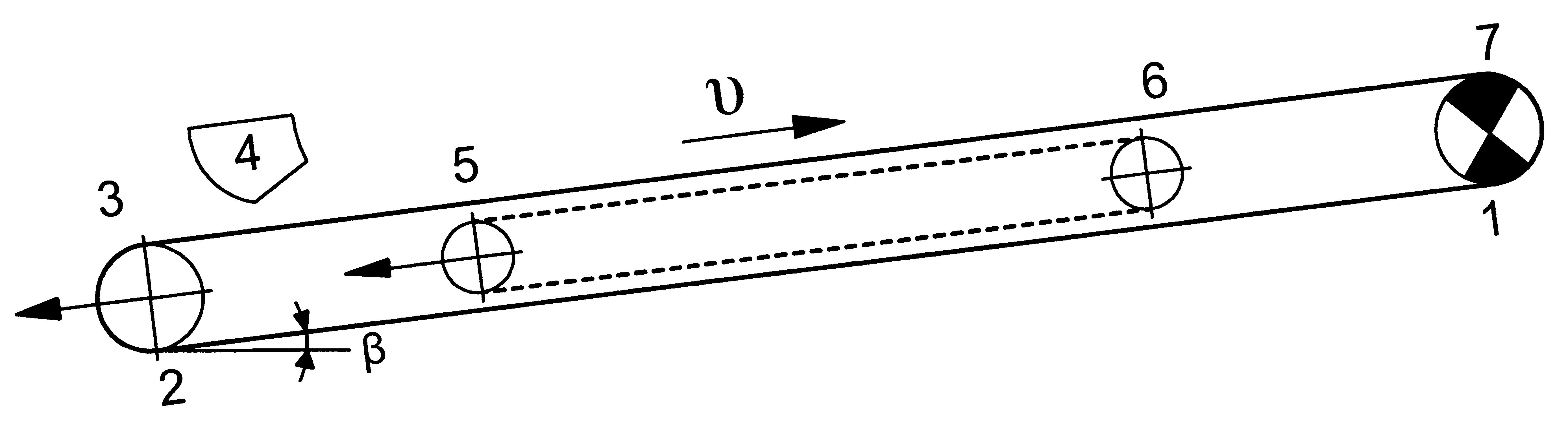

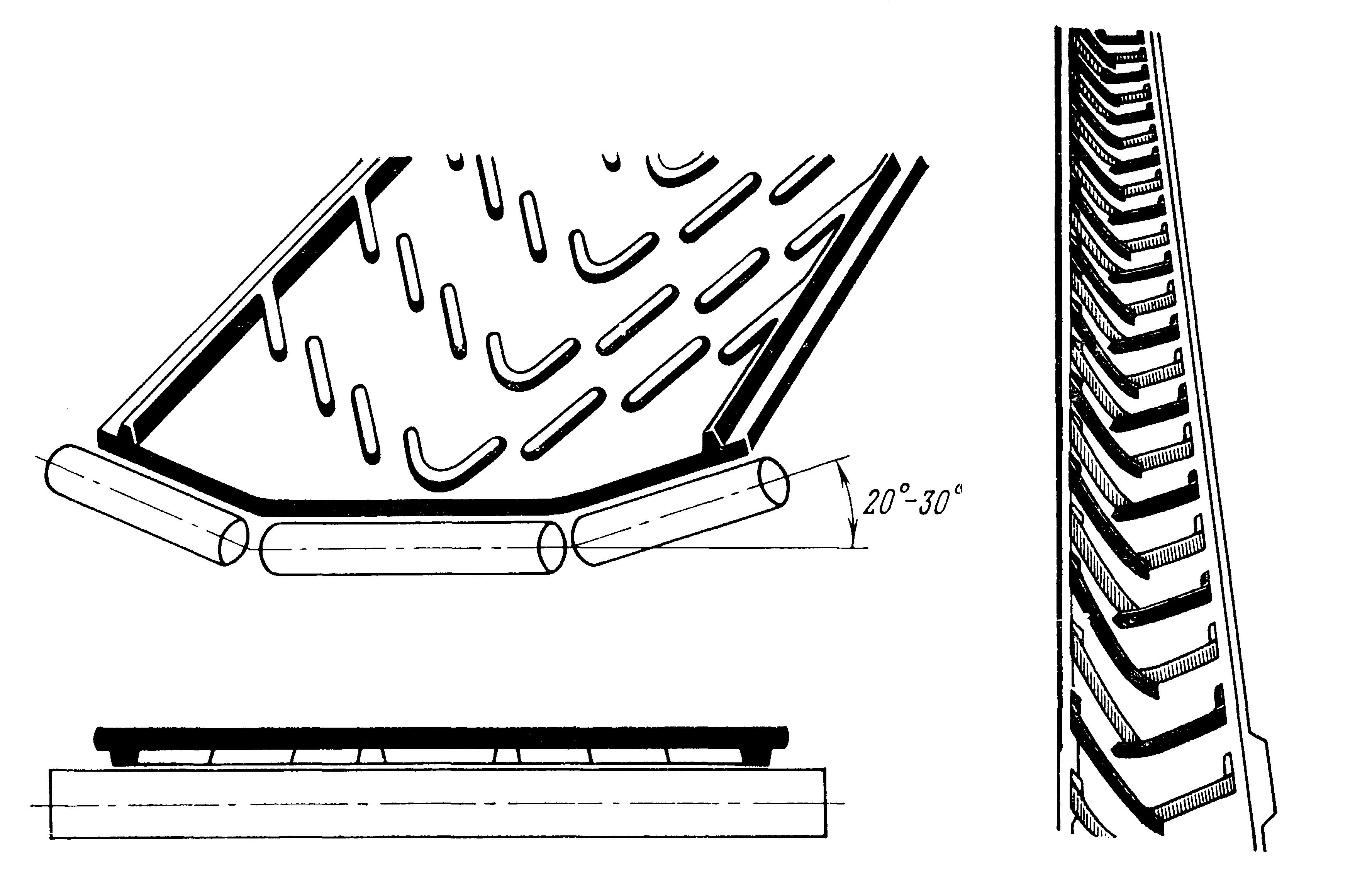

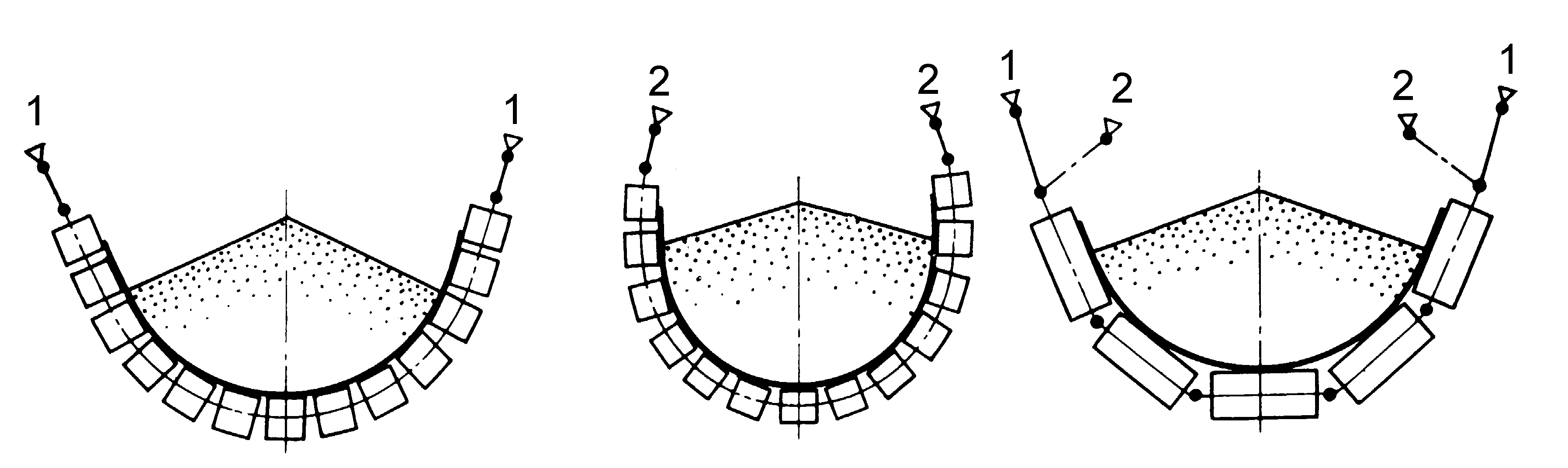

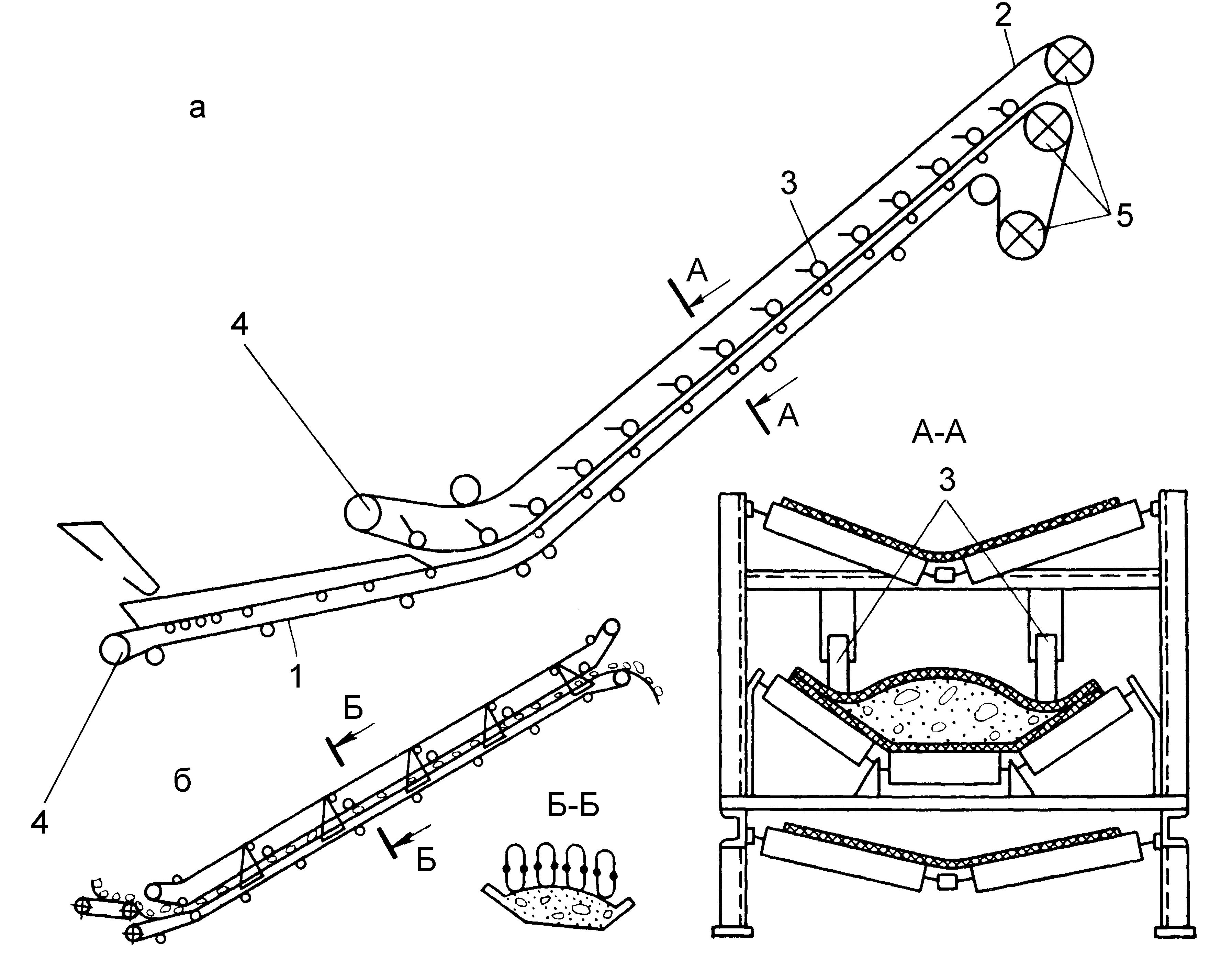

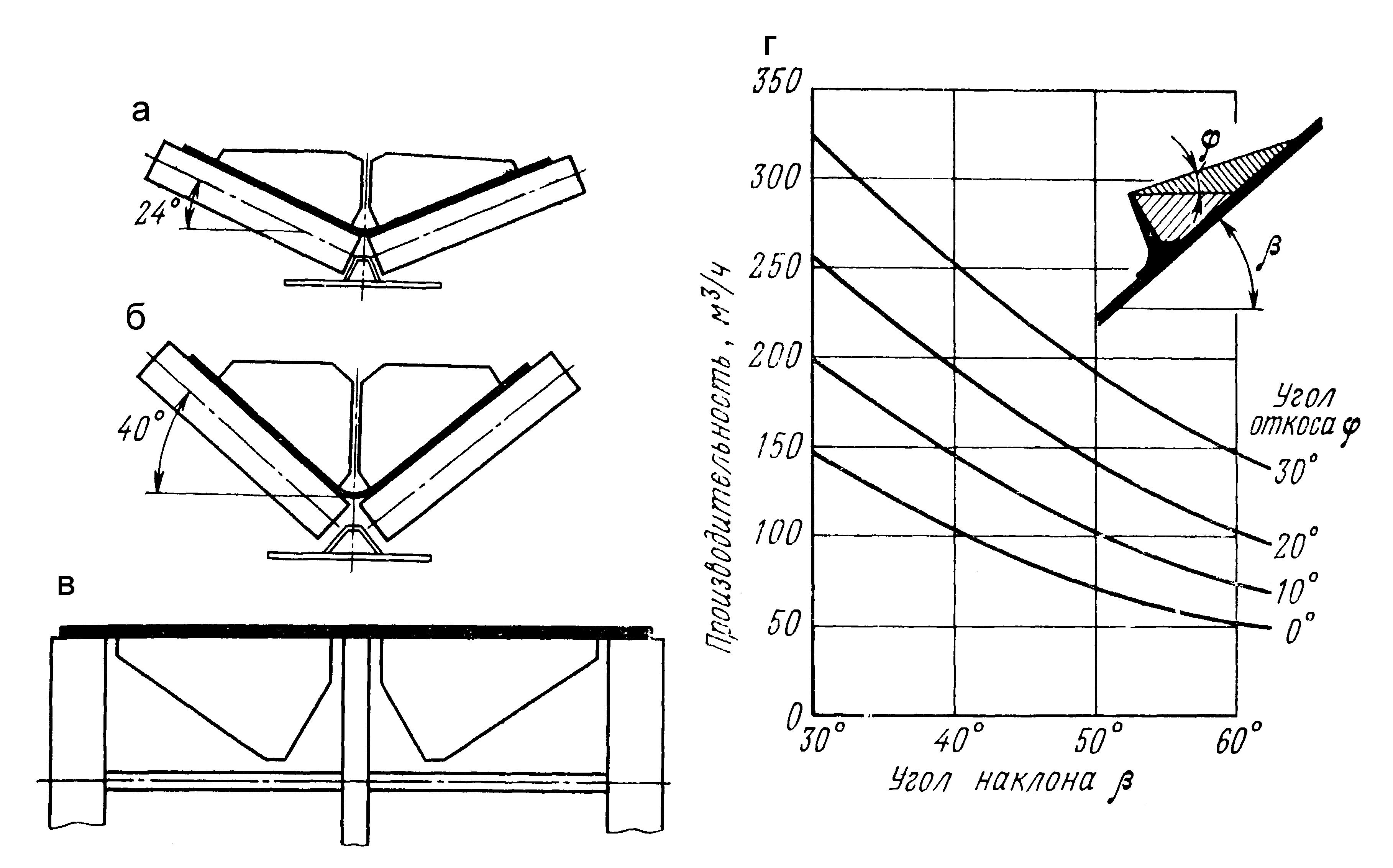

3.3. Расчет ленточно-тележечного конвейера Целью расчета является определение параметров ленточно-тележечного конвейера в зависимости от заданных условий эксплуатации. Исходные данные: годовая производительность карьера; параметры, характеризующие режим работы предприятия; расстояние транспор-тирования груза; физико-механические свойства транспортируемых гру-зов; условия работы конвейера. Особенности конструкции. Ленточно-тележечные конвейеры могут служит для перемещения крупнокусковых скальных пород при буро-взрывном способе разработки без предварительного вторичного их дроб-ления перед транспортированием. Перемещение особо крупнокусковые пород на этих конвейерах обеспечивается отсутствием перекатывания ленты на грузовой ветви по роликоопорам. Конвейер (рис. 3.6) образует два контура неприводной цепной из парных цепей с присоединенными к ним ходовыми одноосными тележками, оснащенными дугообразными траверсами, и приводной ленточный с грузонесущей и тяговой лентой. Лента свободно лежит на траверсах и увлекает их в движение посредством трения. Опыт эксплуатации показал, что при ширине ленты 1600 мм, конвейер может перемещать груз с максимальным размером куска аmax= 1500 мм. Особенности расчета. Расчет ленточно-тележечного конвейера аналогичен расчету ленточного конвейера (см. § 3.1) и выполняется с учетом показателей, полученных экспериментальным путем. Проверка принятой ширины ленты заданной производительности производится по формуле  (105) (105)где: Q- часовая производительность конвейера, т; СО= 550-750- коэффи-циент формы сечения груза на ленте;  - скорость движения ленты. - скорость движения ленты. Ширина ленты должна быть В≥(1,1-1,3)аmax, мм.  Рис. 3.5. Общий вид (а) и схема (б) ленточно-тележечного конвейера: 1- лента; 2- амортизирующие роликоопоры; 3- цепи с тележками; 4- роликоопоры для порожняковой ветви ленты. Распределенное сопротивление движению груза на участке грузонесущей ветви ленты, где находятся ходовые тележки с дугообразными траверсами, определяется по формуле  (106) (106)где:  линейная сила тяжести тележки (для В= 1200-1600мм по опытным данным qТ= 400÷750 Н/м); МТ- масса ходовой тележки, кг; lТ= 1,0-1,5 м- расстояние между тележками.ωТ= 0,0175-0,020- коэффициент сопротивления движению тележек по направляющим. линейная сила тяжести тележки (для В= 1200-1600мм по опытным данным qТ= 400÷750 Н/м); МТ- масса ходовой тележки, кг; lТ= 1,0-1,5 м- расстояние между тележками.ωТ= 0,0175-0,020- коэффициент сопротивления движению тележек по направляющим. Так как лента связана с траверсами только силами трения, необходимо проверить условие отсутствия проскальзывания ленты по траверсам:  (107) (107)где: f- коэффициент трения ленты по траверсам (при сухой ленте f= 0,5-0,6; при влажной f= 0,3-0,4). Пример расчета. Выполнить расчет ленточно-тележечного конвейера по следующим исходным данным: годовая производительность карьера А= 1 млн. т; коэффициент неравномерности работы карьера КН.Р.= 1,1; число рабочих дней в году nРАБ= 305; число смен в сутки nСМ= 3; продолжительность смены ТСМ= 8ч; насыпная плотность груза γ= 2,5 т/м3; максимальный размер куска аmax= 1000 мм; угол наклона конвейера β= 20; направление транспортирования груза- вверх; расстояние транспортирования груза L= 200 м; тип ленты- РТЛ-5000; состояние атмосферы- влажная; условие работы конвейера- удовлетворительные, загрязнения. 1. Часовая производительность конвейера составит  Принимаем конвейер КЛТ-200 со следующими параметрами: производительность Q= 200т/ч; ширина ленты В= 1600 мм; скорость движения  2. Осуществляем проверку соответствия ширины ленты принятого конвейера заданной производительности:  Условие ВР ≤ В выполняется. Проверяем ширину ленты по крупности куска В ≥ (1,1- 1,3)аmax; В ≥ 1,3 · 1000 ≥ 1300 мм. Условие выполняется. Расчет распределенных сопротивлений движению груза с сил натяжений ленты в характерных точках ее изгиба производим по расчетной схеме (рис. 3.6)  Рис. 3.6. Расчетная схема конвейера (к примеру расчета) Для данной схемы принимаем длины участков: L4-5= 2м, L5-6= 190м, L6-7= 8м.  где:       где:  Сопротивление на загрузочном устройстве определяется по формуле  Находим силы натяжения ленты в характерных точках ее изгиба:  Для приводного барабана без футеровки, при угле обхвата α= 1800 тяговый фактор составил (табл. 3.8)  Решив систему управлений  получаем  Для нормальной работы конвейера должны выполняться 3 условия: 1) SНБ ≤ SСБ · еμα, 54711 ≤ 1,87·32373, 54711 < 60538- условие выполняется; 2 )qЛ ·f ≥ (qЛ +2qТ)·ωТ 863·0,4 ≥ (863+2·750)·0,0175 345 > 41- условие выполняется; 3) SMIN =(5÷10)(q+qЛ)·l/Р ≤ S3,Н, SMIN =10(363+863)·1=12260 Н, 12260 < 31695- условие выполняется. 4. Рассчитаем тяговое усилие и мощность привода:   Сила натяжного устройства:  Сопротивление разрыву ленты:  Такая прочность обеспечивается принятой в расчете лентой РТЛ-5000. 3.4. Расчет крутонаклонных конвейеров Целью расчета является определение параметров крутонаклонного конвейера в зависимости от заданных условий эксплуатации. Исходные данные: годовая производительность карьера; параметры, характеризующие режим работы предприятия; физико-механические свойства транспортируемых грузов; расстояние транспортирования груза; условия работы конвейера. Особенности конструкций. Конвейеры, способные транспортиро-вать насыпные грузы под углами более 180, называются крутонаклонными. Применение на открытых разработках крутонаклонных конвейеров в качестве подъемных из карьеров и расположение их на нерабочем борту, в траншее или в пройденном по породам наклонном стволе позволяет при той же требуемой высоте подъема сократить длину транспортирования и значительно уменьшить объем горно-капитальных работ. Однако, несмотря на большое число разработанных типов крутонаклонных конвейеров, универсальные и вполне надежные в эксплуатации конструкции этих конвейеров пока не созданы. Вместе с тем, имеющиеся и проверенные на практике типы крутонаклонных конвейеров могут, в первую очередь, найти достаточно эффективное применение в качестве транспортного средства на расположенных на поверхности карьеров обогатительных и агломерационных фабриках, складах полезного ископаемого и пр. Основными отличительными признаком крутонаклонных конвейеров является способ удержания груза на ленте от скатывания и скольжения вниз. По этому признаку различают конвейеры: с повышенным коэффициентом трения груза о ленту (рис. 3.7); с повышенным нормальным давлением между грузом и лентой (рис. 3.8, 3.9); с элементами подпора (рис. 3.10, 3.11).  Рис. 3.7. Типы рифленых лент  Рис. 3.8. Шарнирно-подвесные роликоопоры для ленточного конвейера с повышенным углом наклона Примером конвейерных лент с повышенным коэффициентом трения являются ленты с привулканизированными на их рабочей поверхности невысокими (обычно высотой до 20-30 мм) резиновыми выступами- рифами (рис. 3.7). Взаимное расположение рифов выполняется таким образом, чтобы на порожняковой ветви лента могла свободно катиться по роликоопорам. В зависимости от рода перемещаемых грузов рифленая лента позволяет увеличивать угол наклона конвейера на два-три или несколько градусов. Увеличение нормального давления между слоем груза и лентой  Рис. 3.9. Схемы ленточных конвейеров с прижимными лентами: а- конвейер УкрНИИпроекта для угля; б- конвейер на стреле роторного экскаватора для породы; 1 и 2- соответственно грузо- несущая и прижимная лента; 3- прижимные ролики; 4 и 5- соот- ветственно натяжные и приводные барабаны.  Рис. 3.10. Сечения крутонаклонного ленточного конвейера с привулканизированными лопастями: а- лента шириной 800мм; б- лента шириной 1000 мм; в- порожняковая ветвь конвейера; г- график теоретической производительности конвейера с лентой шириной 1000 мм в зависимости от угла наклона β и угла естественного откоса груза φ. достигается на конвейерах с глубоким лотком, образуемым многороликовыми (дисковыми) подвесными роликоопорами (рис. 3.8). В пункте погрузки роликоопоры крепятся на раздвинутых точках подвеса (1-1), а затем лента переходит на линейные роликоопоры со сближенными точками подвеса (2-2),вследствие чего сила, сжимающая слой груза, возрастает. Однако, остающаяся открытой поверхность слоя груза ограничивает возможность значительного увеличения угла наклона.

Конвейеры второй группы находят применение в легких условиях работы и при небольшой производительности. На рис. 3.10 показаны поперечные и продольные сечения по ленточному конвейеру с привулканизированными парными резиновыми лопастями. Порожняковая ветвь поддерживается роликами в виде трех закрепленных на оси дисков. Производительность конвейера зависит не только от размеров и формы лопастей, но и от угла наклона и угла откоса перемещаемого груза, уменьшаясь с увеличением первого и возрастая с увеличением второго. К той же группе ленточных конвейеров с привулканизированными поперечными перегородками и гофрированными бортами относится «ящичный» конвейер (рис. 3.12). При огибании приводного и натяжного барабанов бортовые гофры распрямляются, порожняковая ветвь катится свободными краями по роликоопорам, состоящим из двух закрепленных на оси боковых дисков. На конвейерах этого типа высота перегородок составляет 400 мм. Особенности расчета. Расчет крутонаклонных конвейеров с рифлеными лентами и глубоким лотком ни чем не отличается от расчета ленточного конвейера (см. § 3.1). Коэффициент Кβ принимается равным 0,92÷0,83 (меньшее значение соответствует большому углу наклона конвейера). При расчете крутонаклонного конвейера с прижимной лентой значения коэффициента Кβ= 0,70÷0,56. Необходимое давление р при-жимных роликов на ленту, отнесенное к 1 м длины конвейера, опреде-ляется из условия  (108) (108)где: qПЛ- линейная сила тяжести прижимной ленты, Н/м; ω/- коэффициент трения между грузом и лентами (0,3-0,5). Наибольшее тяговое усилие, которое может передать прижимная лента и по которому рассчитывается мощность привода, определяется по формуле  (109) (109)Конвейеры с подпорными элементами используют на коротких (до 100 м) трассах перемещения грузов с аmax≤ 150 мм. Рекомендуемые значения высоты перегородок hП= 0,2-0,4 м, угла наклона конвейера β ≤ 450, скорости движения груза  при расстоянии между перегородками lП= 0,3-0,7 м. при расстоянии между перегородками lП= 0,3-0,7 м. По результатам расчетов ленточных, ленточно-канатных, ленточно-тележечных и крутонаклонных конвейеров с помощью справочников и каталогов выбирается стандартное оборудование приводных и натяжных станций, опорных устройств и т.д 4. ГИДРАВЛИЧЕСКИЙ ТРАНСПОРТ По принципу действия и типу применяемого оборудования гидротранспортные установки делятся на напорные и самотечные. В первых перемещение гидросмеси осуществляется по трубам при давлении выше атмосферного, создаваемого насосами. Во вторых перемещение гидросмеси производится по желобам, лоткам или канавам при атмосферном давлении. Гидротранспорт применяется как при экскаваторном, так и гидромониторном способе разрушения забоя. Основными достоинствами гидротранспортирования являются высокая производительность, непрерывность и автоматичность действия. К недостаткам относят высокую энергоемкость, ограничение области применения по физико-механическим свойствам грузов и климатическим условиям. 4.1. Расчет напорного транспорта Целью расчета является определение производительности, напора и мощности двигателя насосной установки для заданных условий транспортирования груза. Исходные данные: часовая производительность по твердой фракции; физико-механические свойства груза; расстояние транспортирования и высота подъема груза. Расчет напорного транспорта включает: определение расхода гидросмеси; установление диаметра трубопровода; расчет сопротивления движению гидросмеси по трубопроводу определение напора и мощности двигателя насосной станции. Определение расхода гидросмеси. Объемный расход гидросмеси определяется по формуле  (110) (110)где: Q- производительность по твердой фракции, т/ч; γ- насыпная плот-ность твердой фракции, т/м3; S- концентрация гидросмеси. Концентрация гидросмеси (отношение объема твердой фракции к общему объему гидросмеси) зависит от крупности и плотности твердой фракции. Она уменьшается с увеличением той и другой. Так, при транспортировании крупно- и мелкозернистого угля максимальная концентрация достигает (0,4-0,5), а для гравийно-песчаных грунтов- (0,15-0,2). Определение диаметра трубопровода. Ориентировочное значение диаметра трубопровода определяется по максимальному размеру куска  (111) (111)Полученное значение ДОР округляют до ближайшего стандартного Д и в зависимости от вида транспортируемого материала определяют критическую скорость гидросмеси  (табл. 4.1). (табл. 4.1). Таблица 4.1 Значения критической (минимальной) скорости гидросмеси, м/с

Для нормальной работы гидротранспортной установки (обеспечение турбулентности потока) рабочую скорость гидросмеси принимают равной  (112) (112)При υ < υкр происходит заиливание труб, а при υ > 1,2υкр возрастает расход энергии и ускоряется износ трубопровода. Принятый стандартный диаметр трубопровода Д проверяют по условию обеспечения заданной производительности:  (113) (113) (114) (114)Если данное условие не выполняется, то необходимо выбрать другое значение диаметра трубопровода и произвести пересчет рабочей скорости гидросмеси. Определение сопротивления движению гидросмеси по рубопроводу Удельные потери напора при движении чистой воды на 1м длины трубопровода определяются по формуле Дарси-Вейсбаха:  (115) (115)где: λ0- коэффициент гидравлических сопротивлений при движении по трубопроводу чистой воды:

Удельные потери напора при движении гидросмеси на 1 м длины трубопровода составят  (116) (116)где: γг- плотность гидросмеси, т/м3;  (117) (117) γв- плотность воды, т/м3; k- эмпирический коэффициент (для породы k= 1,4, для угля k= 1,9); φ- коэффициент сопротивления при свободном падении частиц твердого в воде:  (118) (118)Определение напора и мощности двигателя насосной установки Необходимый напор для перемещения гидросмеси определяется по формуле  (119) (119)где: Н- геодезическая высота подъема «+» (глубина спуска «-»), м; ε = 1,05-1,10- коэффициент, учитывающий местные потери в трубопроводе Потребная мощность двигателя напорной установки определяется по формуле  (120) (120)где: КЗ= 1,10-1,15- коэффициент запаса мощности; η= 0,92-0,94- КПД двигателя. С помощью справочной литературы по найденным значениям VК, ННАП и NДВ выбирают типоразмер рабочей насосной установки. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||