Геология и геохимия. Геология и геохимия нефти и газа. Прозорова. Учебное пособие по дисциплине Геология и геохимия нефти и газа

Скачать 6.77 Mb. Скачать 6.77 Mb.

|

|

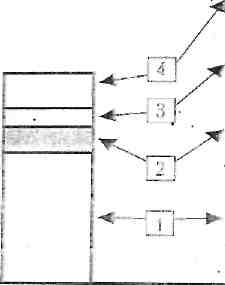

2.11.5.Дизельные топлива с улучшенными экологическими характеристиками Дизельные топлива относятся к углеводородным системам, оказывающим масштабное загрязняющее действие на окружающую среду. Поэтому повышение экологического качества дизельного топлива (ДТ) актуально, так как по существующим прогнозам потребность в ДТ будет расти быстрыми темпами и уже к 2005 г. мировой объем производства увеличится и составит в среднем 30% от объема перерабатываемой нефти. Суммарный спрос на ДТ в мире постоянно растет. В Западной Европе удельный вес. ДТ в общем потреблении топлив составляет около 1/3. Потребление экологически чистого ДТ в отдельных странах мира (в %' от общего потребления)_ составляет: Великобритания - 8; Австрия - 30; Германия — 20; Скандинавские страны — 67; Италия — 3; США — 35. В Российской Федерации и странах СНГ объем производства ДТ' составляет около. 70 млн. т/год, из них около 40% топлива содержит повышенное количество серы. 2.11.5.1.Загрязнение окружающей среды при использовании дизельных топлив Дизельные топлива, газообразные к твердые продукты их сгорания являются одними из главных источников загрязнения окружающей среды. Атмосфера загрязняется оксидами серы, азота, а также твердыми углеводородными системами, в том числе опасными ароматическими углеводородами (АУ). С продуктами - сгорания ДТ в России ежегодно выбрасывается до 500 тыс. т сернистого ангидрида, около 1,5 млн. т углеводородов и 1-1,5 млк.-т твердых частиц, основная масса которых приходится на сажу. Суммарный выброс вредных веществ с учетом действующих норм составляет около 14 млн. т/год; по некоторым данным этот показатель на 45-50% выше. Установлена зависимость мелжду содержанием в дизельном топливе серы (5, %). АУ (А, %), температурой 90%-ной точки перегонки (Тдо, ''С) и количеством твердых частиц (ТЧ, г/кВт-ч) отработанных газов (ОГ) дизельного двигателя: ТЧ = 10-4 (18А + 5,6Т90 + 5200S+400).  Рис. 56 Влияние содержания серы( А-0,2%, Б-0,55%) в дизельном топливе на выбросы ТЧ в составе ОГ:1-твердые углеродистые частицы, 2-связаннаявода,3-сульфаты, 4-растворимая органическая фаза, ТЧ-твердые частицы дизельного топлива Экологическая опасность дизельной сажи увеличивается за счет адсорбции на ее поверхности полициклических ароматических углеводородов, в том числе высококанцерогенных бенз(а)пирена и нитрозоаминов. Обычно содержание АУ в дизельных топливах, вырабатываемых отечественной промышлетюстью, колеблется в пределах 20- 35%'. Установлена общая тенденция, характерная для всех типов двигателей; чем выще общее содержание АУ, тем больще в выхлопе пирена и бенз(а)пирена. Косвенными характеристиками содержания АУ являются такие показатели, как плотность, цетановое число, вязкость. Повышение плотности с 800 до 860-870 кг/м2 приводит к увеличению количества ТЧ в 2-3 раза, а увеличение содержания АУ с 15 до 27% — в 5 раз. Уменьшение цетанового числа с 52 до 40 ед. приводит к увеличению эмиссии ТЧ примерно в 2 раза. Наибольшее влияние на выбросы ТЧ оказывают АУ. Так, при увеличении содержания АУ в топливе с 5 до- 24% удельные выбросы сы ТЧ возрастают на 54%. При повышении конца кипения ДТ увеличивается содерэкание би- и полициклических АУ, причем наиболее значительно для образцов, выкипающих в пределах 180-380 и 180-400"С по ИТК (табл. 34), что, в свою очередь, приводит к повышению дымности. Таблица 34. Влияние температуры кипения дизельного топлива на содержание и состав ароматических углеводородов

*н.к. 1800С Из гетероорганических соединений, входящих в состав ДТ, наиболее опасным воздействием на окружающую среду отлргчаются сернистые и азотистые соединения. Сернистые соединения сгорают в дизельных двигателях в основном до диоксида серы и частично до триоксида (1-2%). Эти вещества -вызывают коррозию металлов, разрушение металлоконструкций и дорог, кислотные дожди. В России вырабатывается более 40 млн. т/сод ДТ. Как уже отмечалось, выпуск малосернистых-ДТ (содержание серы менее 0,2% масс.) составляет до 60%_, остальные содерлат серу до 0,2-0,5% масс. За рубежом проблема производства малосернистых топлив не менее актуальна, что учтено в последних европейских и американских национальных и международных стандартах. 2.11.5.2.Характеристики отечественныхи зарубежных дизельных топлив В табл. 35 приведены требования на дизельные топлива в соответствии с европейским стандартом ЕМ590, Важнейшими показателями ДТ являются цетановые числа и температура застывания. Из приведенных данных следует, что к 2005 г. планируется Переход на экологически чистые ДТ с наилучшими качественными показателями. При этом содерлсанке серы планируется снизить на порядок. Это понятно, так как в основных требованиях зарубежных спецификаций на дизельные топлива содержание серы нормируется не более 0,05% масс. (США и страны-члены ЕС, Б Швеции для некоторых марок не более 0,005 и 0,001 % Таблица 35 Европейская спецификация на дизельное топливо EN590

*Европейский парламент одобрил спецификацию до 2005г. **действует до 1999г. Таблица 36 Нормы токсичности ОГ дизелей мощностью более 150 кВт, г/кВт*ч

Таблица 37 Нормы вредных выбросов для автомобилей, г/км

*-в зависимости от контрольной массы Содержание ароматических углеводородов не более 10% нормируется только'в штатах США. В европейском стандарте ЕК-590 содержание АУ не нормируется; содержание серы не должно превышать 0,05% масс. Нормы на предельные уровни выбросов автомобилями ОГ постоянно ужесточаются (табл. 36, 37) Требования к современным и перспективным топливам в США определяются поправкой к Закону о чистом воздухе и предложениями, разрабатываемыми Агентством по охране окружающей среды (ЕРА). В России экологическое законодательство базируется на Законе об охране окружающей среды. Кроме того, в Европе действует спецификация ЕN590, в которую входит шесть классов топлив-в зависимости от климатических поясов. В табл. 4.48 приведены показатели качества различных дизельных топлив: ДК-1 — дизельное топливо США низкого качества; ДК-2 — дизельное топливо США среднего качества; ДК-3 — западноевропейское дизельное топливо хорошего качества; ДК-4 --экспериментальное топливо, полученное в результате глубокой гидроочистки дизельных фракций к характеризующееся высоким значением цетанового числа и низким содержанием серы. В табл. 40 показаны относительные величины выбросов вредных веществ автомобилем, эксплуатируемым на указанных топливах (за 100% приняты выбросы при работе на дизельном топливе ДК-3). Во всех странах принимаются правительственные постановления, улжесточающие требования к моторным топливам, в частности к дизельным, по содержанию серы, азота и ароматических углеводородов. Некоторые действующие нормы и экологически чистые дизельные топлива (ЭЧДТ) представлены в табл. 41 Нефтеперерабатывающей промышленностью России вырабатывается дизельное топливо (в соответствии с ГОСТом) трех марок: -Л — летнее, применяемое при температурах окружающего воздуха 0°С и выше; - 3 — зимнее, применяемое при температурах до -20 0С (в этом случае зимнее" дизельное топливо должно иметь Т < -350С и Т^ < -250С); или зимнее, применяемое при температурах до -30°С (тогда 'топливо должно иметь Тзаст<45°С и Тп = -ЗЗ 0С); марки А — арктическое, температура которого устанавливается до -50 0С Таблица 38 Классификация дизельных топлив по климатическим поясам

*ПТФ – предельная температура фильтруемости **ТП – температура помутнения Таблица 39 Свойства дизельных топлив

Таблица 40 Относительные величины выброса вредных веществ различных дизельных топлив, % масс.

Выбросы, отн. ед.  Рис. 57 Влияние качества дизельного топлива на выбросы вредных веществ для автомобиля с дизельным двигателем1,2,3,4-дизельное топливо ДК-1,ДК-2,ДК-3, ДК-4 соответственно. Приняты технические условия на дизельное летнее экологически чистое топливо (ДЛЭЧ) без ограничения содержания ароматических углеводородов и ДЛЭЧ-В,с ограничением содержания ароматических углеводородов, а также дизельное арктическое экологически чистое (ДАЭЧ) с ограничением содержания ароматических углеводородов (табл. 4.51). Содержание серы в дизельном топливе марок Л и 3 не превышает 0,5%, а марки А — 0,4%; для топлив высшей категории качества этот параметр не должен превышать 0,2%. Топливо получают компаундированием нрямогонных гидроочнщенкых фракций в соотношениях, обеспечивающих требования по содержанию серы. В качестве сырья для гидроочистки нередко используют смесь среднедистиллятных фракций прямой перегонки и вторичных процессов, чаще прямогонного дизельного топлива и легкого газойля* каталитического крекинга. Содержание серы в прямогонных фракциях в зависимости от пеерабатываемой нефти колеблется в пределах 0,6-1,0%. Дизельное топливо утяжеленного фракционного состава вырабатывается для применения в^ летний период времени. Оно отличается более высокой (на 20-30°С) температурой конца кипения — до 360°С. Вырабатывают также дизельное топливо экспортное с содержанием серы до 0,2%. Таким образом, по уровню содержания серы и аренов новые, российские топлива не уступают лучшим зарубежным (кроме шведских). Законодательство промышленно развитых стран нормирует предельные нормы токсичных выбросов двигателями внутреннего сгорания и содержание вредных компонентов в топливах. Общепризнанными лидерами в области экологического законодательства являются ФРГ, США и скандинавские страны. Для городов с высокой плотностью автопарка разработано городское дизельное топливо, предназначенное, в частности, для использования в условиях г. Москвы, (табл. 43). Таким образом, наиболее важной задачей в производстве топливявляется удовлетворение растущего спроса в условиях более жестких требований, на экологические и потребительские свойства топлив. Для решения этой задачи потребуется увеличить глубину очистки продуктов, степень гибкости рентабельности новых технологических решений. Таблица 41 Показатели качества экологически чистых дизельных топлив

*в странах ЕЭС 25% ЭЧДТ выпускают с 1995г., полный переход – в 1996 г. Таблица42 Физико-химические показатели экологически чистых дизельных топлив

Таблица 43 Характеристики городского дизельного топлива с улучшенными экологическими свойствами

Примечание. Для дизельных топлив всех марок: содержание сероводорода, водорастворимых кислот и щелочей, механических примесей и воды – отсутствие; испытание на медной пластине – выдерживают. Основными направлениями увеличения ресурсов ДТ являются: расширение фракционного состава топлива; вовлечение в состав суммарного фонда ДТ дистиллятов вторичного происхождения — газойлей каталитического крекинга и коксования. Важно отметить, что, несмотря на качественное улучшение отечественных топлив за последние годы, снижение содержания серы и АУ в дизельных топливах по-прежнему остается актуальной проблемой. В соответствии с требованиями ЕН 590 основные прогнозируемые показатели качества дизтоплива в России (по материалам "О стратегии развития нефтеперерабатывающей промышленности в России до 2020") следующие:

Для обеспечения качества и ассортимента дизельных топлив необходимо обеспечить производство депрессорных, моющих, противоизносных и других присадок, особая роль отводится процессам гидроочистки. 2.11.6 Котельные топлива с улучшенными экологическими характеристиками Ограниченность нефтяных ресурсов и рост перспективной потребности в моторных топливах определяют в качестве основного направления развития нефтеперерабатывающей отрасли до 2010 г. глубокую переработку нефтяных остатков. Продукты горения котельных топлив - являются мощным источником загрязнения окружающей среды оксидами серы, азота, тяжелых металлов. Поэтому намечена тенденция к снижению объемов производства и потребления остаточных котельных топлив для нужд энергетики и к замене их альтернативными энергоносителями — природным газом, углем, ядерной энергией к еградидконнымк источниками. Таким образом, производство наиболее крупнотоннажного остаточного нефтяного теплина — котельного в перспективный период будет постоянно снижаться. Несмотря на эти тенденции, доля мазута в общем расходе топлива в тепло- и электроэнергетике России по оценкам специалистов сохранится в 2000-2010 гг. на уровне 7-8%. Производство малосернистых котельных топлив базируется главным образом на использовании малосернистых нефтей, а также на применении процессов прямого и косвенного гидрообессеривания. Косвенный метод заключается в разделении мазута на вакуумный дистиллят и гудрон с последующим гидрообессериванием дистиллята по стандартной технологии при давлении 5-10 МПа. Смешением гидроочищенного дистиллята с, гудроном получают котельное топливо с содержанием серы менее 1%. При этом в зависимости от качества мазута достигаемая глубина обессеривания составляет от 30 до 40%. В конце 60-х годов косвенный метод гидрообессеривания получил распространение в Японии и США, где потребление высокосернистых котельных топлив в плотнонаселенкых и промышленно развитых районах обусловило особую актуальность сероочистки котельных топлив. Получение малосернистого (с содержанием серы менее 1%) котельного топлива из любых, включая высокосернистые, нефтей возможно только в процессе прямого каталитического гидрообессеривания всего остатка. Основные отличия прямого обессеривания от косвенного заключаются в следующем; — повышенный расход водорода — в 5-10 раз выше, чем при гидроочистке средних дистиллятов. Следствием этого является необходимость ввода установки по производству водорода; — быстрое отравление катализатора примесями, содержащимися в остатках в больших концентрациях, чем в дистиллятном сырье, поэтому необходима более частая замена отработанного катализатора; — более жесткие технологические условия; — плохой массообмен, вследствие протекания процесса в двухфазной системе жидкое сырье-газообразный водород; — необходимость использования реакторов из высококачественных материалов.- Косвенный способ гидрообессеривания мазута .по сравнению с прямым требует меньшего расхода водорода. Однако при выборе варианта получения котельного топлива следует учитывать наличие установок вакуумной перегонки к другие технико-экономические условия. Косвенный метод относительно легче осуществлять в условиях существующих схем НПЗ. В 70-е годы в большинстве стран мира наметилась тенденция к вовлечению в переработку тяжелых нефтей, что привело к резкому увеличению выхода остатков. Одновременно с этим увеличивался спрос на дистиллятные топлива — бензин и дизельное. В связи с этим процессам гидропереработки остатков отводилась новая роль предварительной подготовки тяжелого сырья для последующих деструктивных процессов. Наибольшее распространение нашло комбинирование процесса гидрообессеривания остатков и каталитического крекинга или коксования. Основными зарубежными лицензиарами процессов гидрообессеривания остатков с технологией в стационарном, движущемся и кипящем слое катализатора являются фирмы: "Галф", "Шеврон", ЮОП, "Экссон", "Юникал" — стационарный слой; "Шелл" — движущийся слой; "Луммус", "Хайдрокарбон рисерч" — кипящий слой. Итогом многолетних исследований различных фирм в области гидрооблагораживания тяжелого сырья явилось создание различных модификаций промышленных процессов гкдробессеривания мазута и гудрона на основе технологии со стационарным, движущимся и кипящим слоями. Наибольшее распространение ввиду относительной простоты аппаратного оформления и относительной дешевизны получили процессы со стационарным слоем катализатора. Установки гидрообессеривания в движущемся и кипящем слоях, как правило, эксплуатируются в режиме гидрокрекинга и предназначены для конверсии наиболее неблагоприятного сырья — тяжелых и синтетических нефтей, а также остатков, полученных из этих нефтей, в светлые нефтепродукты. За рубежом выпускается значительное число марок промышленных катализаторов для процессов гидрометаллизации, гидро- обессеривания, гидродеазотирования и гидроконверсии остатков. Широкий спектр свойств этих катализаторов служит основой для создания эффективных многослойных каталитических систем, с помощью которых подбором оптимальных по размеру и форме частиц катализаторов с соответствующей пористой структурой, активностью и селективностью достигается глубокая очистка исходного сырья при минимальном снижении давления в реакторе и максимально возможном сроке службы каталитической системы в делом. Значительный интерес представляют процессы гидрообессери-вания остатков в стационарном слое. Процессы гидрообессеривания остатков в стационарном слое катализатора получили наибольшее распространение вследствие относительной простоты технологического и аппаратного оформления. Принципиальные схемы всех модификаций процессов гидрообессеривания в стационарном слое приблизительно одинаковы, и главные их различия заключаются в использовании каталитических систем. Процессы гидрообессеривания могут проводиться как в одну, так и внесколько ступеней (стадий). Число ступеней зависит от качества исходного сырья и требований к качеству конечных продуктов. Подбором оптимального соотношения различных катализаторов гидрообессеривания достигается максимальный эффект. При анализе поведения катализаторов гидр обессеривания и гидродеметаллизации становится очевидным, что сочетание катализаторов или ступенчатых катализаторных систем будут более эффективны при переработке сырья с высоким содержанием металлов по сравнению с единичным катализатором. При этом необходимо обеспечивать сочетание высокой стойкости катализатора к металлам с хорошей конверсионной активностью, так как диапазон примесей, содержащихся в перерабатываемых остатках, очень широк: содержание серы может изменяться от 0,2 до 6%, металлов — от 20 до 1000 мг/кг. Длительный опыт эксплуатации промышленных установок гидрообессеривания остатков свидетельствует о том, что в стационарном слое в течение длительного времени можно, перерабатывать сырье без предварительной подготовки с содержанием металлов не более 50 мг/кг, а с предварительной подготовкой (деметаллизация, деасфальтизация) — не более 150 мг/кг. Фирмой "Шелл" накоплен многолетний опыт создания процессов гидропереработки нефтяных остатков в движущемся слое. Для технологии гидрообесееривания и гидрокрекинга в стационарном слое фирмой разработана серия уникальных катализаторов, в том числе деметаллизирующего широкопористого катализатора с высокой емкостью по металлам. Предложен ряд мер для предотвращения слипания катализатора гидрообессеривания остатков: — двухступенчатое обессоливание исходной нефти, — фильтрация гидроочищаемого мазута или гудрона, — очистка циркулирующего водорода, — установка фильтров над верхним слоем катализатора, которые могут быть заменены без его выгрузки. Недостаток процесса — ухудшение распределения поступающего в реактор сырья. Аналогичные меры по повышению эффективности гидрообессеривания остатков используются в процессах других фирм. Осуществление деметаллизации в отдельном реакторе и необходимость его отключения для замены отравленного катализатора деметаллизации (при сохранении работоспособности последующих реакторов гидрообессеривания) ускорило создание реакторов с быстрой заменой катализатора бункерного типа. Созданы реакторы, в которых замена катализатора осуществлялась без остановки реактора. Это система с движущимся слоем, из которой непрерывно выводится отработанный катализатор и вводится свежий. В подобном реакторе с системой непрерывной замены катализатора обеспечивается движение катализатора как монолитной массы так, что он удаляется с низа реактора в том же порядке, в каком вводится вверху. Дальнейшим этапом развития этой технологии явилось создание комплекса "Хаккон" для переработки тяжелого гудрона. В состав комплекса входила система двух параллельных линий, состоящих из трех бункерных реакторов деметаллизации и двух 'реакторов гидроконверсии со стационарным слоем катализатора. Комплекс "Хайкон" дает возможность превращать гудрон с высоким содержанием металлов и серы в дистиллятные продукты, а также в малосернистый гудрон с низким содержанием металлов, который направляется в топливную сеть или в суммарный фонд котельного топлива. Фирма "Хайдрокарбон рисерч" запатентовала способ создания трехфазного кипящего слоя, с помощью которого достигается более совершенный контакт паровой и жидкой фаз за счет их пря- моточного движения в реакторе снизу вверх (гидрообессеривание остатков в трехфазном кипящем слое). Частицы катализатора, заполняющие реактор, находятся в движении, образуя расширенный слой, который поддерживается движущимися потоками газа и жидкости. Преимущества процесса в кипящем слое: — возможность переработки сырья с высоким содержанием металлов (до 500 мг/кг) путем постоянного замещения отработанного катализатора свежим; —высокое качество продуктов гидрообессеривания; — изотермичность процесса; — достижение любой глубины обессеривания сырья, практически любого качества. Недостатками процесса с кипящим слоем являются: — большой расход катализатора; — высокая энергоемкость из-за необходимости затрат энергии на рециркуляцию жидкой фазы; — наличие сложных по конструкции горячего насоса и устройств по загрузке и выгрузке катализаторов. При извлечении катализатора в процессе вместе с отработанными катализаторами уходит часть свежего, что дополнительно удорожает процесс. С повышением концентрации металлов в сырье эксплуатационные затраты становятся высокими, и в этих случаях предлагается использовать защитный реактор, заполненный дешевым деметаллизирующим катализатором, в котором удаляется | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||