подъемные машины. Соловей Подъ.Маш. Учебное пособие санктпетербург

Скачать 1.98 Mb. Скачать 1.98 Mb.

|

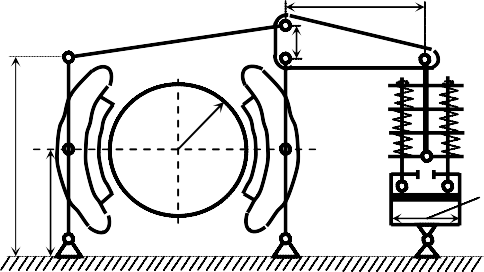

Конструкции тормозных устройствСуществуют два конструктивных типа тормозных устройств: радиальные и дисковые. Наиболее современными являются диско- вые устройства, у которых тормозные колодки воздействуют на диск, прикрепленный непосредственно к органу навивки. Тормозные устройства радиального типа серийно изготавли- ваемых машин рассмотрены в работах [4, 14]. На рис.26 изображен исполнительный орган тормоза радиального типа с пружинно- пневматическим приводом. Методы расчетов тормозных устройств и вопросы совершенствования их работ рассмотрены в работе [14]. Дисковые тормозные устройства с общим приводом и мно- гоэлементные устройства описаны в работе [14]. Вне зависимости от кинематической схемы дисковые тормоза имеют следующие пре- имущества перед радиальными: силы прижатия тормозных колодок к диску взаимно уравно- вешиваются и не нагружают орган навивки радиальными усилиями; при равных тормозных моментах дисковый тормоз легче и компактнее, меньше его инерционность, выше быстродействие, больше точность управления;  l Dтш l Dтш l0 Рис.26. Исполнительный орган тормоза 73 3 4 плоская поверхность  1 2 2 1 1 2 2 15 1 –поршень;2–тормозныеколодки; 3–диск;4 –тарельчатые пружины; 5– трубопровод ще, а его ремонт легко выполним. тормозной колодки менее подвержена тепловой дефор- мации, тормозное поле имеет благоприятные условия для охлаждения в результате как конвекции, так и излучения; тепловое расширение диска практически не влияет на эффект торможения; изготовление плоско- го диска технологически про- Наиболее полно эти преимущества проявляются у многоэле- ментных дисковых тормозных устройств, исполнительный орган и привод которых обычно представляются общим узлом (рис.27).

По требуемому тормозному моменту необходимо найти рас- четное усилие Qт в тормозной тяге или расчетную массу тормозного груза Gт. Эти величины определяются в соответствии с выражениями Qт = Мт / ifRт; Gт = Мт / gifRт, где – число тормозных приводов; Rт – радиус тормозного обода, м; f– коэффициент трения тормозных колодок об обод, принимается для отечественной пресс-массы равным 0,3; – КПД рычажной сис- темы тормоза, КПД = 0,95; i–передаточное число рычажного меха- низма тормоза. Передаточное число рычажного механизма для пружинного (безгрузового) и пружинно-грузового приводов (рис.28) рассчиты- вается, исходя из размеров по чертежам завода-изготовителя, по формуле i= 2cl/ dl0. 74  Для многоканат- а c Для многоканат- а cных подъемных машин d тормозные устройства Rт должны обеспечивать в любом режиме работы (подъем, спуск расчет- l ного груза, перегон по- l0 dр рожних сосудов) замед- ления при предохрани- тельном и рабочем тор- c  можении таких величин, б можении таких величин, бпри которых коэффици- d ент безопасности против Rт скольжения канатов по футеровке шкива будет lне менее 1,25. р Полученные дан- l0 d наборных плит тормоз- ного груза nили для без- грузовых приводов тор- моза – расчетную вели- Рис.28.Кинематическиесхемы исполнительныхоргановтормозов подъемныхмашинс грузом (а) и без груза (б) dпр чину затяжки пружинного блока F, n=(Gт – Gп)/ G; F= (Qт – gGп)/ z, где Gп – масса подвижных частей привода тормоза, участвующих в торможении, кг; G– масса одной наборной плиты тормозного гру- за, кг; z–жесткость пружинного блока, Н/мм. Необходимое давление воздуха в цилиндре рабочего тормо- жения для полного оттормаживания машины по затяжке пружинно- го блока, для приведенных кинематических схем Ро = 4[gGp z(FHï)] , p p 75 где Нп – величина хода поршня цилиндра рабочего торможения, мм; р – КПД цилиндра рабочего торможения, р = 0,9 – для машин с пружинными тормозами, р = 0,7 – для машин с грузопневматиче- скими приводами; dр – диаметр поршня цилиндра рабочего тормо- жения, м. Необходимое давление воздуха в цилиндрах предохрани- тельного торможения по массе тормозного груза на одном приводе 4g(Gï Gï ) , Рп = (d2 d2 ) ï ø ï где Gп – суммарная масcа тормозного груза, кг; dп – диаметр поршня цилиндра предохранительного торможения, м; dш – диаметр штока цилиндра предохранительного торможения, м; п = 0,9 – КПД ци- линдра предохранительного торможения. По фактической массе тормозного груза или затяжке пру- жинного блока определяют расчетные тормозные моменты, после чего при необходимости вносят корректировки.

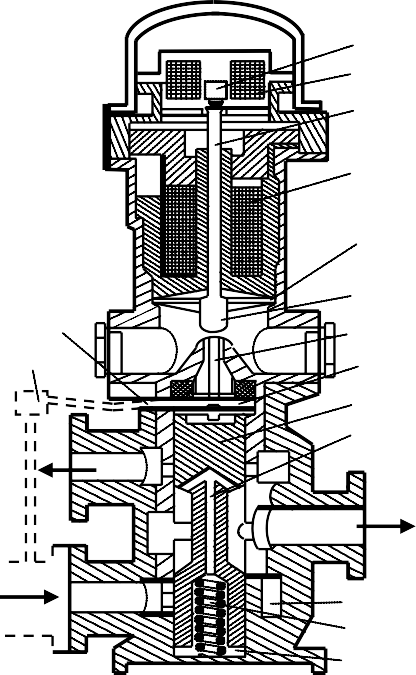

Регулятор давления РД служит для управления тормозными приводами подъемных машин в период рабочего торможения. Принцип действия РД может быть рассмотрен на примере унифици- рованного регулятора РДУ-1 (рис.29), описанного в работе [13]. Ос- новной частью РД служит золотниковый распределитель, внутри которого перемещается золотник 11. Вес золотника уравновешива- ется действием пружины 14. Сжатый воздух из сети подается в кольцевую камеру 13, а также через фильтр 1 и калиброванное от- верстие 2 в камеру управления 10. Давление над золотником регулируется путем измерения выходного отверстия 9. Величина зазора между соплом отверстия 9 и заслонкой 8 регулируется за счет действия электромагнита управ- ления, состоящего из сердечника 5 и катушки 6. Увеличение тока в катушке 6 приводит к приближению заслонки к отверстию 9. При 76  3 34 5 6 7 2 1 Выхлоп в глушитель От источника давления 8 9 10 11 12 В цилиндр рабочего тормоза 13 14 15 Рис.29. Электропневматический регулятор давления типа РД этом давление в камере управления повышается. При уменьшении тока якорь отходит под действием пружин 7. Золотник находится в равновесном положении под действи- ем давлений со стороны камеры управления и подзолотниковой ка- меры (камеры обратной связи) 15, которая отверстием 12 в золотни- ке соединена с ЦРТ. При увеличении давления в камере управления золотник перемещается вниз и соединяет воздухосборник с ЦРТ. По мере увеличения давления в ЦРТ растет давление и в камере обратной связи, что вызывает обратную перестановку золотника в среднее положение. При уменьшении давления в камере управления золотник поднимается вверх и соединяет ЦРТ через глушитель с атмосферой. 77 Давление в ЦРТ и камере обратной связи понижается, и золотник вновь возвращается в исходное положение. Регулятор РДУ-1 имеет еще одну обмотку управления 4. При выключении этой катушки якорь 3 опускается вниз. Это приводит к уменьшению зазора между заслонкой 8 и соплом 7 и возрастанию давления в камере управления и ЦРТ. Давление в ЦРТ обеспечивает первую ступень предохранительного торможения. Регулятор РДУ-1 имеет вертикальное исполнение. Имеется регулятор РДУ-2 с горизонтальным перемещением золотника, а также регулятор РДВП во взрывобезопасном исполнении для подземных подъемных машин. Ранее для подъемных машин выпускались регуляторы дав- ления РДБВ и РДБГ вертикальной и горизонтальной установки. Принцип их действия близок к описанному ранее. Отличием является то, что для управления давлением в них используются не две обмотки, а три: для ручного, автоматического управления и для первой ступени предохранительного торможения. У регуляторов РДУ обмотка 6 используется для ручного и для автоматического управления. Выпускается также  аппаратура АУГТ для управ- ления гидравлическими при- аппаратура АУГТ для управ- ления гидравлическими при-От источника давления водами тормоза. В ее состав К тормозным цилиндрам 2 входит гидравлический ре- гулятор РДВГ. Зависимость давле- ния на выходе регулятора от 5 тока в обмотке управления в В атмосферу 2 рабочей зоне близка к ли- нейной. Стопорение при ра- бочем торможении осущест- 1 вляется электропневматиче- скими клапанами КР (рис.30). При нормальной работе ка- Рис.30. Электропневматический клапан 1 – катушка электромагнита; 2 – клапан; 3 – корпус; 4 – пружина; 5 – шток 78 тушка 1 обтекается током, обеспечивая поступление воздуха от РДБ в тормозной цилиндр рабочего тормоза. При стопорении (нерегулируемом тор- можении) катушка 1 обесточивается, шток 5 с подвижными клапа- нами 2 опускается под действием пружины 4 и рабочий цилиндр соединяется с атмосферой. Это соответствует полному стопорению подъемной машины. Последовательное расположение двух клапанов служит для повышения надежности срабатывания тормозной системы. Предохранительное торможение от действия защиты на участ- ках движения, не угрожающих переподъемом, обеспечивается клапа- нами КП аналогичной конструкции, соединенными последователь- но. Разница установки клапанов КП и КР в том, что КП получают давление непосредственно от воздухосборника, минуя регулятор РДБ, и при отключении соединяют цилиндр предохранительного торможения с атмосферой. На участках движения, опасных по переподъему сосудов, срабатывание устройств защиты должно производить останов подъ- емной машины за минимальное время. Поэтому в этом случае ис- пользуется клапан электрического торможения КЭ такой же конст- рукции. Наличие клапана КЭ обеспечивает быстрое нарастание тор- мозного усилия. Все устройства рабочего и предохранительного торможения смонтированы в шкафу со стеклянной дверью и хорошо просматри- ваются с пульта оператора. |