Восстановление деталей сваркой и наплавкой. Восст. дет. сваркой и наплавкой. Удельный вес сварных конструкций по сравнению с литыми и клепаными в машиностроении и строительстве непрерывно возрастает

Скачать 4.21 Mb. Скачать 4.21 Mb.

|

|

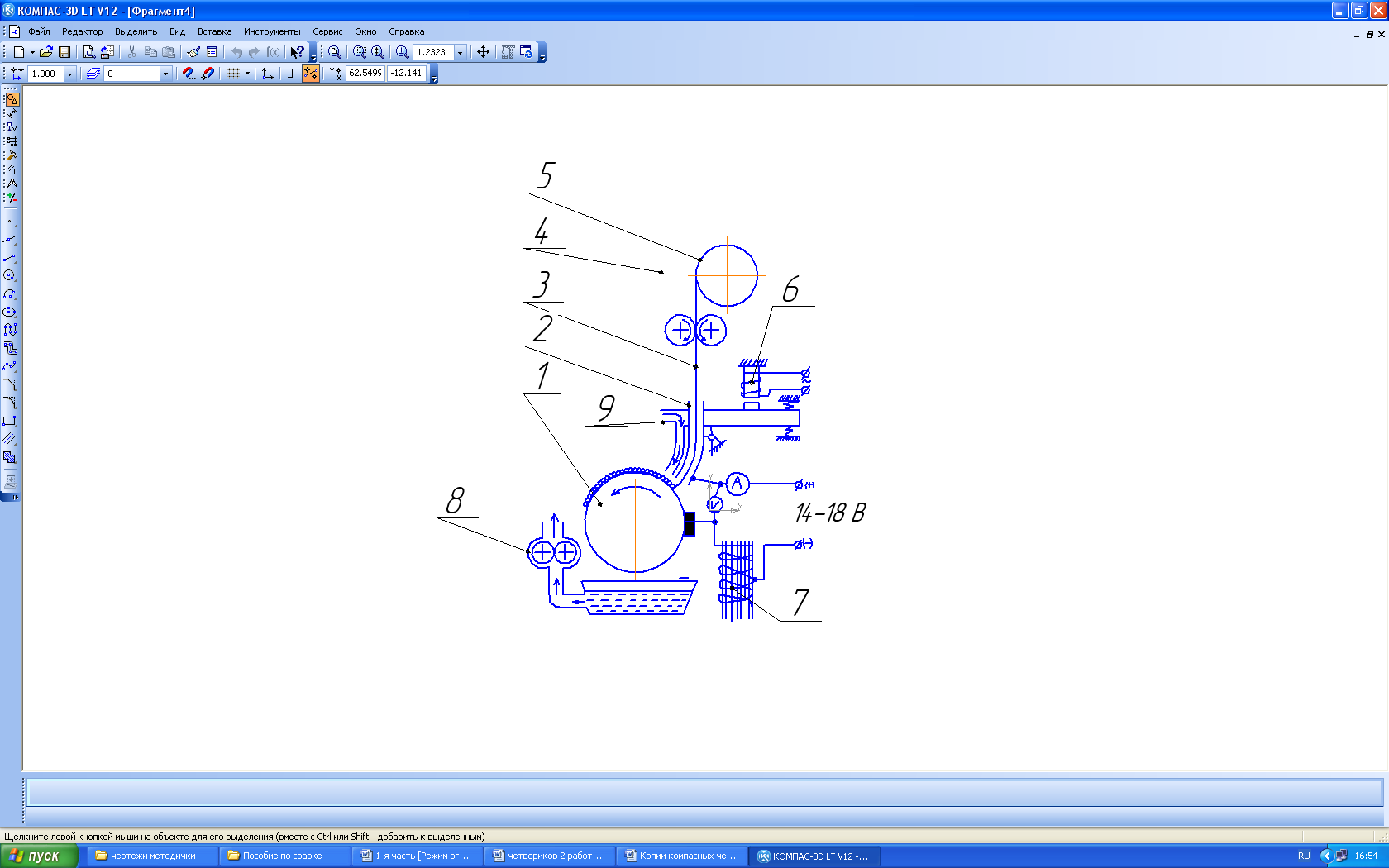

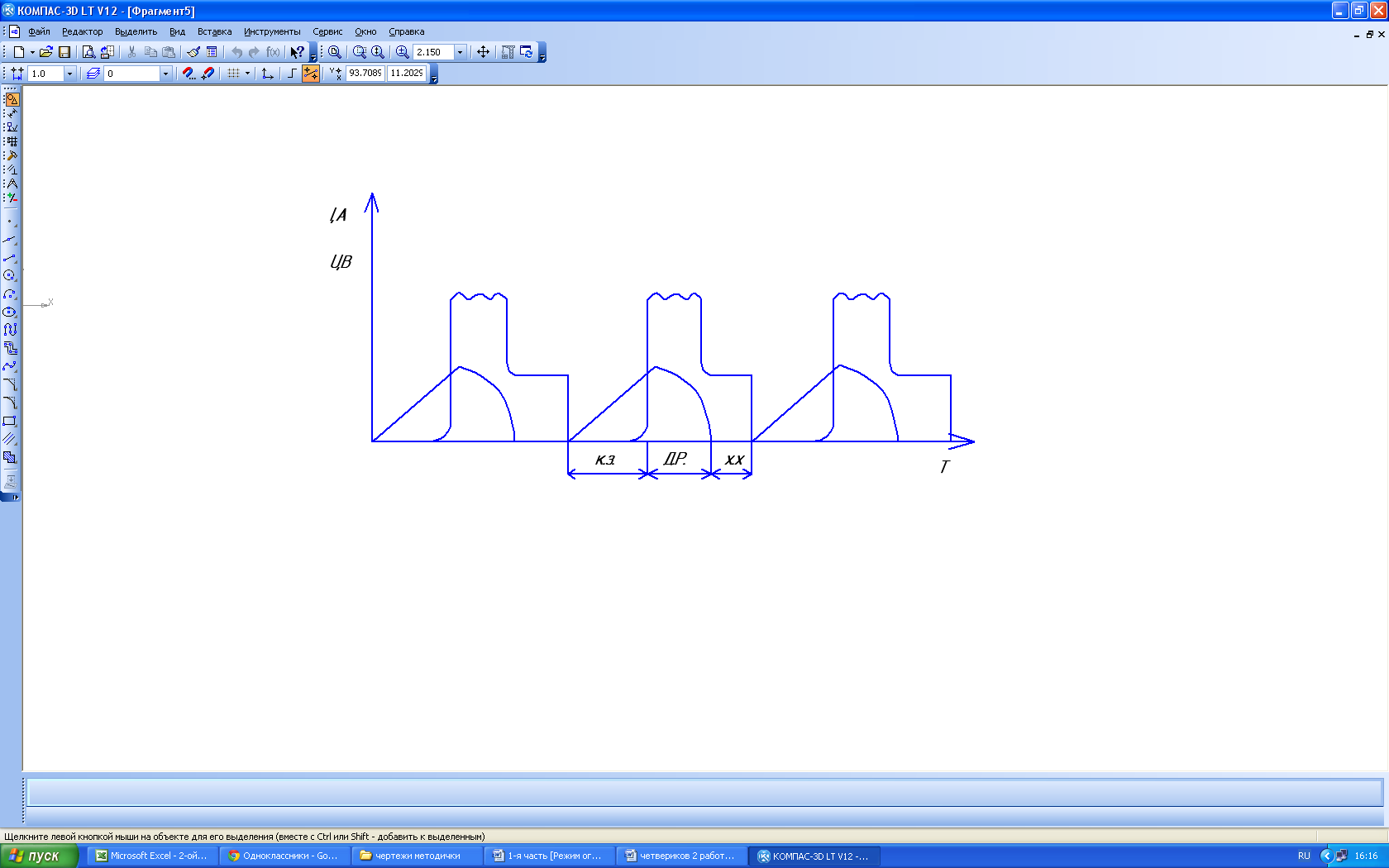

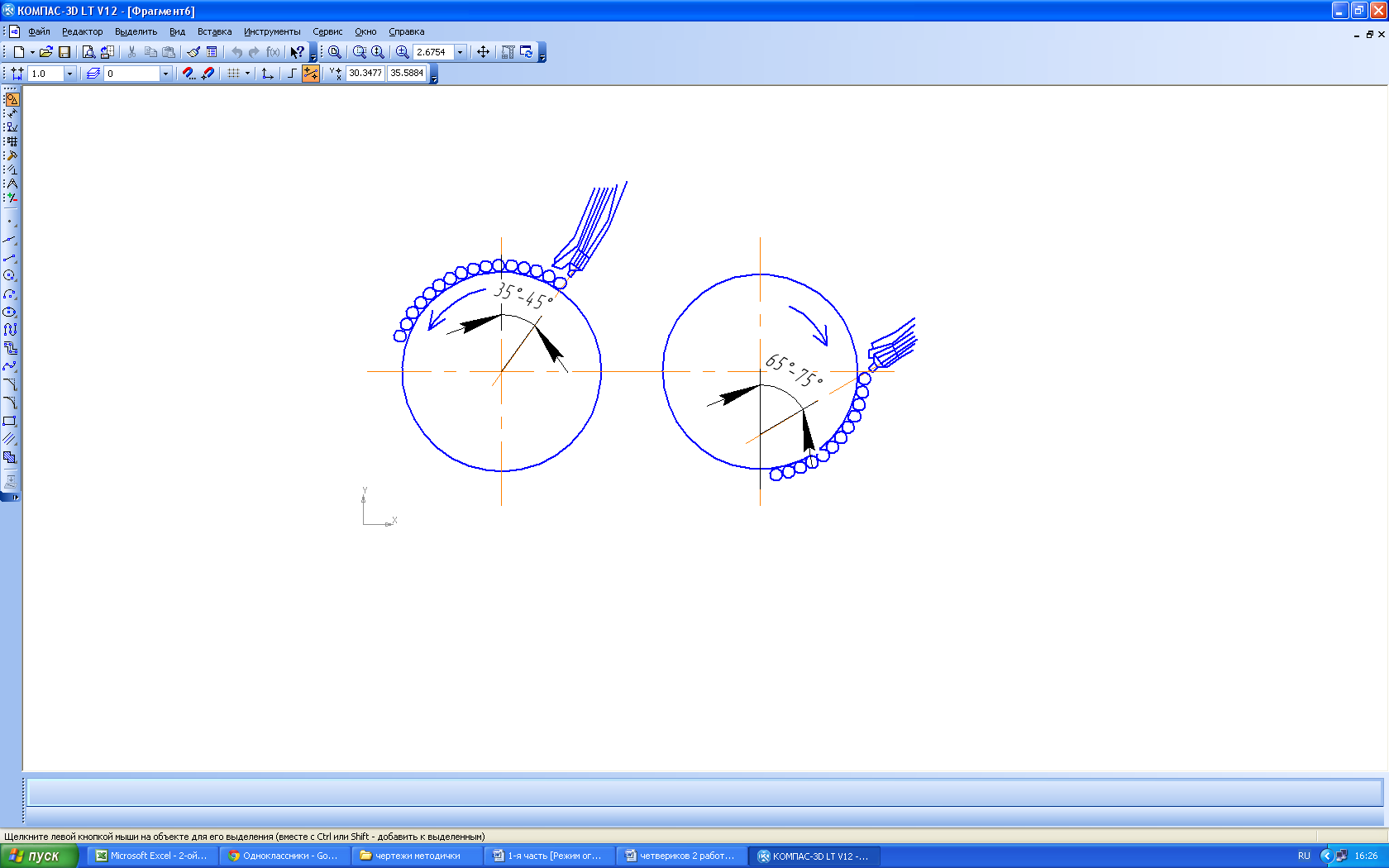

Практическая работа № 2. Восстановление деталей вибродуговой наплавкой Цель работы: 1. Изучить особенности вибродуговой наплавки. 2. Ознакомиться с оборудованием для автоматической вибродуговой наплавки и получить практические навыки по установлению оптимального режима наплавки. Задание: 1. Ознакомиться с оснащением рабочего места и изучить особенности вибродуговой наплавки. 2. Проверить работу наплавочной, головки, токарного станка, источника тока и других узлов установки. 3. Провести необходимые замеры, выбрать режим наплавки и настроить оборудование на режим наплавки. 4. Провести наплавку, определить толщину наплавленного слоя, коэффициент наплавки и коэффициент потерь электродной проволоки. 5.Составить отчет. Оснащение рабочего места: Наплавочная головка ОКС-6569, источник тока, индуктивная катушка (дроссель), наплавочная проволока, стальные валики для наплавки, измерительный инструмент, весы и т.д. Общие сведения Особенность вибродугового способа наплавки заключается в том, что в процессе работы электрод подвергается вибрации. Наплавлять металл можно на воздухе: в среде водяного пара, защитного газа или с подачей жидкости к месту дуговых разрядов. Наибольшее распространение получила вибродуговая наплавка в жидкой среде. Для подачи электродной проволоки 3 (рис. 2.5) в зону дуговых разрядов и для ее вибрации применяют специальные устройства - наплавочные головки. Проволоку к мундштуку подают при помощи подающих роликов. Вибрация электродной проволоки с амплитудой колебаний до 3 мм при частоте 50-110 1/с создается с помощью электромагнитных или механических (ОКС-6569) вибраторов. Вибродуговую наплавку ведут на постоянном токе напряжением 14-20В при обратной полярности. В цепь последовательно включают регулируемое индуктивное сопротивление. Охлаждающую жидкость подают насосом.  Рис.2.5 Схема вибродуговой наплавки:1- наплавляемая деталь; 2-вибрирующий мундштук; 3 - электродная проволока; 4 - ролики подающего механизма; 5 - кассета; 6 - электромагнитный вибратор; 7 - катушка самоиндукции; 8 - насос; 9 - канал для подачи охлаждающей жидкости. Во время наплавки вибрирующий электрод периодически замыкает сварочную цепь, изменяя напряжение (U) и ток (J ) (рис.2.6). Периодическое замыкание сварочной цепи электродом вызывает принудительное возбуждение электрической дуги, что дает возможность вести наплавку при напряжении 14- 20В. В течение каждого цикла можно выделить три периода: период короткого замыкания (К.З.), период дугового разряда (Д.Р.) и период холостого хода (Х.Х.). В момент замыкания (К.З.) электрода на деталь напряжение в цепи понижается, сила тока возрастает. При размыкании цепи напряжение повышается, в результате действия ЭДС самоиндукции возникает кратковременный дуговой разряд. По мере оплавления электрода и его движения увеличивается расстояние между электродом и деталью, а ток значительно уменьшается. Период дугового разряда при этом заканчивается и начинается период холостого хода. Установлено, что 70-95% тепла выделяется в период дугового разряда, а также перенос металла электрода на деталь.  Рис.2.6 Осциллограмма вибродуговой наплавки по постоянном токе: К.З.- короткое замыкание; Д.Р. - дуговой разряд; Х.Х. - холостой ход; U напряжение; I - ток; Т - время. При сокращении периода холостого хода увеличивается количество выделившегося тепла, следовательно, производительность и улучшается качество сцепления наплавленного слоя. При полном исключении периода холостого хода вибродуговая наплавка превращается в двухпериодную (К.З. и Д.Р.). Это может быть достигнуто правильным подбором индуктивности сварочной цепи. Правильно подобранное индуктивное сопротивление не только стабилизирует процесс, но также значительно сокращает потери металла электрода на разбрызгивание, увеличивая коэффициент использования проволоки до 85-90%. Наплавлять металл при напряжении выше 20 В не рекомендуется, т.к. в этом случае выгорает много легирующих элементов, увеличивается деформация детали, а средняя твердость наплавленного слоя снижается. Напряжение при вибродуговой наплавке должно быть не менее 11В, во избежание нарушения устойчивости дуги. Применение охлаждающей жидкости уменьшает тепловое влияние дуги на деталь, увеличивает скорость охлаждения наплавленного и основного металла и защищает расплавленный металл от взаимодействия с воздухом. Во избежание окисления шва, в качестве охлаждающей жидкости, применяют 3-6% водный раствор кальцинированной соды. Сода содержит легкоионизирующие элементы, которые повышают устойчивость горения дуги. При резком охлаждении металла шва возникают внутренние напряжения, что может привести к образованию трещин в наплавленном слое. Для уменьшения трещин в слое при наплавке проволокой с высоким содержанием углерода применяют 10-30% раствор технического глицерина в воде. Ввиду интенсивного охлаждения наплавленные валики получаются уже и выше, чем при сварке под слоем флюса, ширина их обычно не превышает двух диаметров проволоки. В результате закалки и взаимного перекрытия каждого валика последующим наплавленный слой получает неравномерную твердость, расположенную по винтовой линии, участки высокой твердости чередуются с участками пониженной твердости. Применение охлаждающей жидкости способствует получению малой глубины проплавления и уменьшению внедрения легирующих элементов. Глубина проплавления не превышает 1-3 мм, и деталь деформируется незначительно. Наилучшие результаты при вибродуговой наплавке дают источники постоянного тока с жесткой внешней вольтамперной характеристикой. Качество наплавленного слоя зависит от марки электродной проволоки, от амплитуды колебания, расположения мундштука относительно детали, скорости подачи проволоки (VПР), скорости наплавки (VH), индуктивности цепи, места подачи жидкости и ее расхода и продольной подачи головки. Рекомендуемые режимы наплавки приведены в таблице 5. Твердость наплавленного слоя зависит от марки электродной проволоки, например, при использовании проволоки Св - 08 твердость составляет 166-241НВ, а проволоки НП-40 твердость 25-40 HRC,проволоки Св-20, твердость 170- 269 НВ, проволоки НП-60,твердость 30-50 HRC. Наиболее часто применяют два варианта расположения мундштука (рис.2.7). При верхнем расположении мундштука валик получается шире. При расположении мундштука по второму варианту можно наплавлять металл на детали различного диаметра практически без переналадки. В обоих случаях направление вибрации конца электродной проволоки должно быть перпендикулярным к поверхности детали.  Рис.2.7 Схема вариантов расположения мундштука относительно детали. Скорость подачи электродной проволоки (VПР) берется в пределах 45-200 м/час. Скорость наплавки применяется равной (0,3 - 0,7) VПР. При меньших значениях скорости наплавки повышается тепловое воздействие дуги на деталь, увеличиваются потери на разбрызгивание металла, и ухудшается формирование наплавленного слоя. С увеличением скорости наплавки ухудшается проплавление, снижается прочность сцепления наплавленного металла с основным и увеличиваются потери на разбрызгивание. При недостаточной индуктивности сварочной цепи импульс тока может достигать очень больших значений (1100 -1З00 А и более). Это увеличивает потери металла на разбрызгивание, удлиняет холостой ход и снижает устойчивость процесса наплавки. Внешне это выражается в появлении снопа искр и поверхность покрывается небольшими (1-1,5 мм) частицами расплавленного металла. При повышенной индуктивности увеличивается период короткого замыкания за счет периода дугового разряда, вследствие чего ухудшается расплавление электродной проволоки, и хотя сноп искр резко уменьшается, в разбрызгиваемом металле могут находиться крупные частицы и даже кусочки проволоки. Жидкость, как правило, подают на деталь на расстоянии 15-20 мм от зоны горения дуги. При наплавке среднеуглеродистой проволокой жидкость подводят на расстоянии 30 - 40 мм от зоны дуги. По мере удаления места подачи жидкости от зоны наплавки твердость слоя понижается. Не следует подавать в зону наплавки большое количество жидкости. Для питания дуги от источников тока напряжением 12-18В подают 0,4-1 л/мин жидкости. При напряжении 20-25В или при токе более 200А количество охлаждающей жидкости увеличивают в 2-3 раза. Содержание элементов в металле в зависимости от подачи жидкости приведены в таблице 2.4. Таблица 2.4 Содержание элементов в металле в зависимости от подачи жидкости

Продольную подачу подбирают в зависимости от конкретных условий наплавки. Если подача слишком велика, между валиками могут появиться не наплавленные места. Валики должны перекрывать один другой на 1/4-1/2 ширины. Порядок выполнения работы: 1. Изучить технику безопасности при выполнении наплавочных работ. 2. Изучить устройство установки и наплавочного автомата. 3. Определить геометрические размеры детали и вес, занести полученные данные в таблицу 2.7. 4.Выбрать технологические режимы наплавки по таблице 2.5 и занести их в таблицу 2.7. 5.Рассчитать режим наплавки. Электродная проволока и напряжение выбирается, исходя из толщины наплавляемого слоя (см. табл. 2.6). Силу тока IСВ, рассчитывают по плотности тока

Где J- плотность тока, А/мм2, при dПР<2 мм, j =60...75 А/мм2, FЭЛ- площадь сечения проволоки, мм2. Скорость подачи проволоки VПР определяют по эмпирической формуле:

Скорость наплавки VН определяют по формуле:

Вылет проволоки устанавливают из соотношения Н = (5.. .8) dПР, шаг наплавки S = (1,6. ..2,2) dПР. Таблица 2.5 Технологические режимы наплавки

Таблица 2.6 Зависимость диаметра проволоки от толщины наплавляемого слоя

6. Сравнить рассчитанный и рекомендованный режимы наплавки, а также, исходя из целей наплавки, окончательно выбрать режим наплавки. 7. Настроить механизмы установки на соответствующий режим наплавки, при этом вылет необходимо установить 7-12 мм. 8.Произвести наплавку, постоянно поддерживая режимы наплавки. По секундомеру зафиксировать начало и конец процесса наплавки. Фактический режим наплавки занести в таблицу 4. 9.После наплавки деталь остудить, произвести замеры геометрических размеров. 10.Рассчитать коэффициент наплавки и определить коэффициенты потерь электродной проволоки. Коэффициент наплавки (а) определяется по формуле:

где G2 и G1 - вес детали-после и до наплавки, соответственно, г, I - сила тока наплавки, A; t - время наплавки, мин.,ч. Коэффициент использования проволоки определяется по формуле:

где: Q- вес проволоки израсходованной на наплавку, гр.

где: g- вес погонного метра проволоки, гр; Vn- скорость подачи проволоки, м/мин; t - время наплавки, мин. 11. Заключение. Опишите внешний вид наплавленного слоя. Исходя из теории, объясните получение этого слоя. Таблица 2.7 Исходные данные и режимы наплавки

Форма отчета 1.Наименование работы, цель работы, задание. 2.Схема вибродуговой наплавки, осциллограмма вибродуговой наплавки и варианты расположения мундштука относительно детали. 3.Краткое описание факторов, влияющих на качество наплавки. 4.Результаты наплавки в виде таблицы. 5.Расчеты коэффициентов наплавки, использования проволоки. 6.Заключение. Контрольные вопросы 1.Особенности процесса вибродуговой наплавки. 2.Какую роль играет катушка, включенная в цепь питания дуги? 3.Преимущества вибродуговой наплавки. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||