Восстановление деталей сваркой и наплавкой. Восст. дет. сваркой и наплавкой. Удельный вес сварных конструкций по сравнению с литыми и клепаными в машиностроении и строительстве непрерывно возрастает

Скачать 4.21 Mb. Скачать 4.21 Mb.

|

|

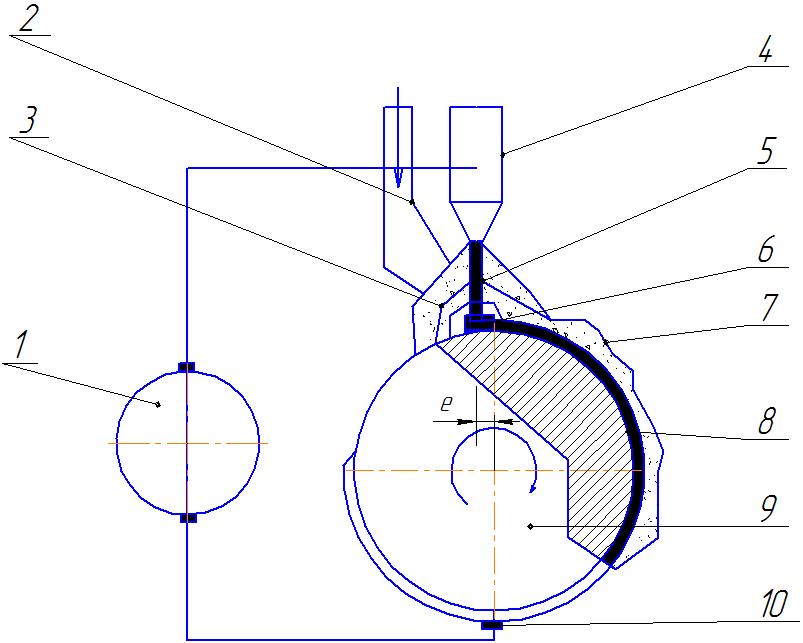

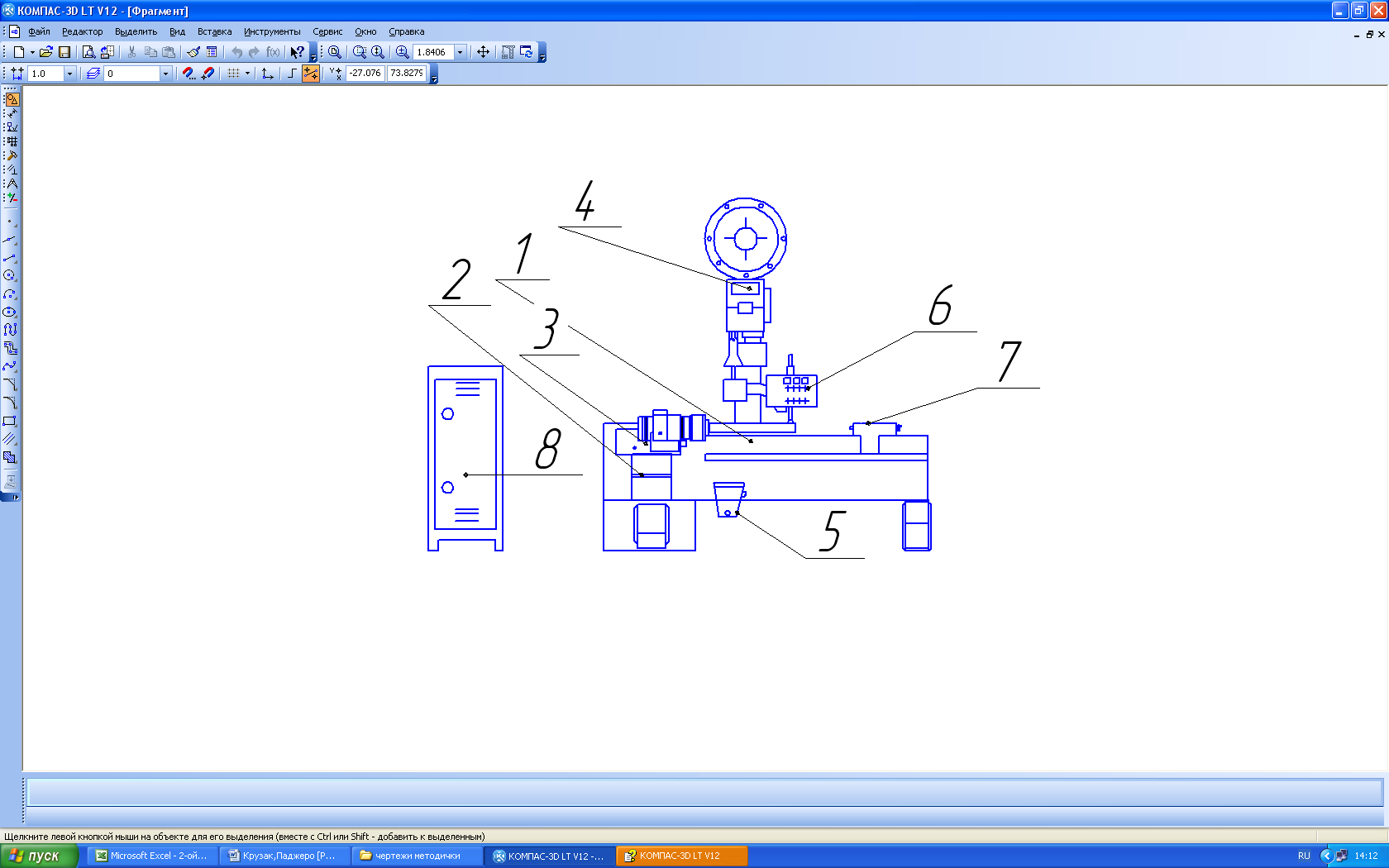

1.14 Газовая сварка стальных деталей Свариваемость сталей в значительной мере зависит от ее химического состава и структуры. Большое влияние оказывает содержание в ней углерода. Малоуглеродистая сталь при содержании углерода до 0,2—0,25% сваривается хорошо, при содержании углерода до 0,35% — удовлетворительно. Повышенное содержание углерода способствует росту зерна в околошовной зоне, возникновению внутренних остаточных напряжений и закалочным явлениям. Сварку стали с содержанием углерода менее 0,5% рекомендуется производить нормальным пламенем, основной и присадочный металл расплавляют восстановительной зоной. Присадочный материал по своим химическим и физико-химическим свойствам должен быть близким к металлу детали или превосходить его. Чтобы не изменить состав наплавленного слоя при сварке, легкоокисляющихся компонентов в присадочном прутке должно быть больше, чем в металле детали. Сварку высокоуглеродистых сталей производят слегка науглероживающим пламенем. В качестве присадочного материала применяют углеродистую проволоку с небольшим содержанием углерода. Проволоку с повышенным содержанием углерода применять не рекомендуется из-за сильного кипения ванны и получаемой пористости металла шва, связанной с повышенным газообразованием. На свариваемость легированной стали наибольшее влияние оказывает содержание углерода в углеродистой проволоке. При содержании углерода до 0,2% сталь хорошо сваривается; при содержании 0,2-0,3%-удовлетворительно; при содержании 0,3-0,4% - в ограниченных пределах при особых условиях; при большом содержании углерода – плохо. Легирующие элементы не препятствуют, а даже содействуют сварке при невысоком содержании их и углерода (например, марганец менее 1,5, кремний до 0,8, никель до 0,3, хром до 1, молибден до 0,6%). В большом количестве в средне- и высоколегированной стали при содержании углерода свыше 0,25% многие из них (марганец, хром, никель, молибден) повышают склонность стали к закалке и образованию трещин. Некоторые элементы (кремний, хром, алюминий, вольфрам) при повышенном содержании их в сплаве образуют тугоплавкие окислы, затрудняющие сварку и понижающие пластичность наплавленного металла. В зависимости от химического состава сварочная проволока, выпускаемая в соответствии с ГОСТ 2246-60, разделяется на углеродистую, низко-, средне- и высоколегированную. При ремонте большей частью используется углеродистая и низколегированная сварочная проволока марок Св08, Св08А, Св08ГА, Св08ГС, Св08ХНМ, Св08Г2С, Св12ГС. В случае сварки стальных изделий заменителями ацетилена вследствие недостаточного нагрева основного металла может наблюдаться непровар шва, образование в нем газовых пузырей, пор и шлаковых включений. Поэтому сварку следует вести при меньшей скорости плавления конца присадочной проволоки по сравнению со свариваемыми кромками основного металла. При сварке стальных деталей пропан-бутано-кислородным пламенем необходимо применять проволоку марок Св08ГС, Св08Г2С или Св12ГС. Сварные швы должны иметь равномерно-чешуйчатую или гладкую литую поверхность, одинаковую ширину и толщину по всей длине. Переход от наплавленного металла к основному должен быть плавным и постепенным. Для улучшения механических свойств сварных швов рекомендуется проковывать их в холодном состоянии или после подогрева пламенем сварочной горелки до красного каления. 1.15 Газовая сварка чугуна Газосварку чугуна производят нормальным или науглероживающим пламенем, при этом применяют флюсы, которые способствуют получению качественного шва. Во время сварки нагретый докрасна конец присадочного прутка время от времени погружают во флюс, а затем в жидкую ванну. Кроме того, флюс насыпается в сварочную ванну. Во всех случаях газовой сварки чугуна производят предварительный подогрев деталей - местный или общий. Местный подогрев производится сварочной горелкой и в тех местах, где возможно возникновение внутренних напряжений и в зоне, непосредственно примыкающей к сварочному шву. Подогрев замедляет скорость охлаждения расплавленного металла и тем самым предупреждает отбеливание, а также способствует более полной графитизации чугуна. В качестве присадочного металла применяют чугунные прутки и прутки из легированного чугуна. Детали сложного профиля и тонкостенные следует сваривать прутками марки А. Для сварки изделий с тонкими стенками, которые во время работы подвергаются нагреву, рекомендуется применять прутки марки Б диаметром 8-16 мм. Трещины в деталях, изготовленных из чугуна СЧ 21- 40, следует заваривать прутками марки А, а у деталей, изготовленных из легированного чугуна, -прутками марки ЧЛ. При сварке или наплавке ответственных чугунных деталей или деталей сложной конфигурации, их предварительно нагревают в печи, термосе или горне до температуры 600-700°С (горячая сварка). Подогрев до этой температуры связан с необходимостью полностью устранить отбеливание и закалку чугуна. При подогреве детали до температуры ниже 600° С, ввиду высокой разности температур между затвердевающей сварочной ванной и основным металлом избежать отбеливания чугуна не удается. Длительное воздействие высоких температур приводит к росту зерен металла. Нагрев же до 600-700° С не вызывает значительного роста зерен металла. При горячей сварке имеет значение скорость подогрева деталей. Благоприятные результаты дает подогрев деталей с толстыми стенками до 700°С в течение 1,5 ч. Для деталей с относительно тонкими стенками рекомендуют применять двухступенчатый подогрев: первая ступень- нагрев до 200-250° С в течение 20 минут, и вторая - нагрев с 200-250° С до 700° С в течение 20-25 минут. После окончания сварочных работ детали охлаждают вместе с печью или в термосе. Скорость охлаждения оказывает существенное влияние на процесс графитизации расплавленного чугуна и образование его структуры. Очень быстрое охлаждение после сварки детали приведет к отбеливанию чугуна. В связи с этим необходимо после сварки деталь охлаждать медленно, чтобы металл получил равномерную структуру серого чугуна и в изделии не появилось трещин. При газовой сварке в термосе сильно нагревается горелка, и в ней может воспламениться смесь кислорода и ацетилена. Чтобы предотвратить это, к наконечнику горелки приваривают железный или латунный кожух с отверстиями для подачи и выхода охлаждающей воды. 1.16 Газовая сварка меди и ее сплавов Сварку меди рекомендуется производить строго нейтральным пламенем. При избытке кислорода возникает опасность сильного окисления меди; при избытке ацетилена происходит поглощение водорода, приводящее к пористости и хрупкости металла шва. Ввиду высокой теплопроводности меди приходится подводить к месту сварки большое количество тепла. Это может вызвать перегрев металла шва и прилегающих к нему участков основного металла, вследствие чего металл получает крупнозернистую структуру и будет обладать пониженной прочностью. Присадочным материалом для сварки деталей толщиной до 5 мм служат прутки из меди марок M1, М2, МЗ. При сварке деталей большей толщины целесообразно применять медную проволоку, содержащую до 0,2% фосфора и 0,15-0,30% кремния. Фосфор делает проволоку более жидкотекучей и способствует раскислению меди. Для раскисления и разрушения закиси меди при сварке применяют флюсы. Повышение механических свойств металла шва достигается проковкой при температуре 200-300°С. После проковки медь подвергают отжигу при температуре 500-550°С с последующим охлаждением в воде. Такая обработка придает меди необходимую пластичность, т. к. способствуют образованию более мелкозернистой структуры металла шва. Сварка латуни газовым пламенем затрудняется интенсивным испарением из сплава цинка, которое уже начинается при температуре 900°С. Это приводит к образованию пор в металле шва. Для уменьшения испарения сварку рекомендуется производить газовым пламенем с избытком кислорода до 30-40%. Конец ядра пламени должен находиться на расстоянии 7-10 мм от основного металла, пламя необходимо больше направлять на присадочный материал. Конец присадочного материала время от времени нужно погружать во флюс, подсыпая его также в расплавленную ванну и на края шва. В качестве присадочного материала используется латунная проволока того же состава, что и основной металл. Наилучшие результаты получаются при применении проволоки ЛК-62-05. Для повышения прочности наплавленного металла и увеличения его плотности после сварки рекомендуют производить проковку. При содержании меди более 60% проковка ведется в холодном состоянии, менее 60% -в горячем состоянии (при температуре свыше 700°С). В целях повышения пластичности и получения мелкозернистости металла шва после проковки применяют отжиг при температуре 600—650° С с последующим медленным охлаждением. Часто вместо сварки латуни прибегают к пайке тугоплавкими припоями. Наилучшие результаты дает пайка серебряными припоями. 1.17 Газовая сварка алюминия и его сплавов Сварка деталей из алюминия и его сплавов затрудняется из-за присутствия тонких (до 2 мм) тугоплавких (температура плавления 2050°С) пленок окислов алюминия, температура же плавления алюминия - 657°С. Эта пленка окислов препятствует свариванию деталей, и пока она не разрушена и не удалена со сплавляемых поверхностей, соединение их невозможно. Обычно окисную пленку разрушают и удаляют при помощи флюсов, которые восстанавливают алюминий и тем самым обеспечивают возможность сварки. Для химического воздействия на окислы алюминия применяют специальные флюсы. Особенно хорошие результаты дает флюс АФ-4А. Флюс в сварочную ванну вносят присадочным прутком. После сварки остатки флюса должны быть тщательно удалены со шва промывкой в горячей воде, т. к. иначе они будут вызывать коррозию металлов. Газовую сварку алюминия и его сплавов рекомендуется производить нейтральным пламенем или пламенем с незначительным избытком ацетилена. В качестве присадочного материала применяют проволоку или полосу того же химического состава, что и основной металл. Многие детали, изготовленные из алюминиевых сплавов, перед сваркой нагревают до 200-250° С. После сварки детали подвергают термической обработке (отжиг при температуре 300-350° С с выдержкой в течение 2-х часов и медленным охлаждением) для снятия внутренних напряжений и получения мелкозернистого строения шва. Алюминиево-кремнистые сплавы (типа силумин) можно сваривать без флюса, удаление же окисной пленки производится механическим путем с помощью стального крючка. Рекомендуется такие детали, как головки цилиндров некоторых двигателей внутреннего сгорания предварительно нагревать до 250-300°С. Затем рядом с местом сварки на деталь укладывают кусок присадочного материала, который по своему химическому составу не отличается от основного металла. Нейтральное пламя направляется на место сварки так, чтобы часть пламени охватывала также и присадочный материал. Заостренный конец стального крючка вводится в факел пламени и подогревается до красного каления. Затем время от времени прощупывается место сварки концом крючка и определяется момент местного оплавления металла. Когда основной металл начинает сплавляться, перемещается кусок присадочного материала на место сварки так, чтобы его часть перекрывала это место, и регулируется пламя горелки до слегка науглероживающего. После расплавления основного и присадочного металла, быстрым движением стального крючка пробивается пленка окислов одновременно на основном и на присадочном металле. В этот момент происходит сплавление основного металла с присадочным на малом участке. Затем качательным движением крючка расширяется зона сварки. По окончании сварочных работ деталь медленно охлаждают. 2. ПРАКТИЧЕСКИЕ РАБОТЫ Практическая работа № 1.– Технология восстановления изношенных деталей наплавкой под слоем флюса Цель работы: Изучить и освоить технологию восстановления изношенных деталей наплавкой под слоем флюса. Задание: 1. Изучить оборудование для наплавки под слоем флюса; 2. Определить и рассчитать режимы наплавки для восстановления детали; 3. Произвести наплавку восстанавливаемой детали, 4. Произвести оценку качества восстанавливаемой детали; 5. Составить отчет. Оснащение рабочего места: Стенд У-653; выпрямитель ВДУ-505; сварочная проволока СВ-08; СВ-ЗОХГСА, плавленый флюс АН-348: защитная маска, штангенциркуль ШЦ II-250; гаечные ключи, плоскогубцы, кузнечные клещи. Общие сведения: Наплавку под слоем флюса используют для восстановления цилиндрических деталей типа «вал» диаметром более 50 мм с большими износами (до 3...5 мм.). Это детали ходовой части гусеничной техники, опорные и поддерживающие ролики, направляющие колеса, колесные пары железнодорожных вагонов, различные валы, плоские поверхности. Наплавка под слоем флюса используется в машиностроении для сварки трубопроводов, стальных листов и т.д. Сущность процесса наплавки заключается в том, что в зону горения дуги подаются сварочная проволока и гранулированный флюс (рис 2.1). Электродная проволока через мундштук подающего механизма подключена к положительной клемме, а деталь, через вращатель - к отрицательной клемме источника питания. Между электродом и деталью возбуждается электрическая дуга. Под действием теплоты дуги часть флюса плавится и образует вокруг дуги оболочку из жидкого флюса, которая защищает дугу и наплавленный металл от вредного воздействия окружающего воздуха, уменьшает разбрызгивание, угар металла и теплообмен с внешней средой, улучшает формирование наплавленного металла. Содержание кислорода в наплавленном металле в 20 раз, а азота в 3 раза ниже, чем при ручной дуговой сварке, потери металла на разбрызгивание и угар уменьшаются С20...30 % до 2...4 %.  Рис. 2.1 Схема наплавки деталей под слоем флюса: 1 - источник тока для питания дуги; 2 - устройство для подачи флюса; 3 - оболочка из жидкого флюса; 4 – мундштук; 5 - электродная проволока; 6 - электрическая дуга; 1 шлаковая корка; 8 - наплавленный слой: 9 - деталь; 10 - подвод тока к детали) В процессе наплавки можно получать наплавленный слой заданного свойства за счет выбора соответствующих флюсов и электродных материалов. Химический состав электродов оказывает меньшее влияние на свойства наплавленного металла, чем флюс, поскольку металл интенсивно перемешивается. Смещение электрода с зенита ε в сторону, противоположную вращению детали, предотвращает стекание жидкого металла с детали и улучшает условия формирования наплавленного слоя (рис. 1) Различают плавленые, керамические флюсы и флюсы смеси. Плавленые флюсы получают сплавлением в печах компонентов, входящих в их состав. Керамические флюсы состоят из ферросплавов, стабилизирующих и шлакообразующих компонентов. Флюсы-смеси состоят из плавленого флюса с добавками чугунной стружки, графита и ферросплавов . При наплавке деталей из низкоуглеродистых сталей применяют марганцовистые высококремнистые флюсы (АН-348А, ОСЦ-45 и др.). Эти флюсы обеспечивают раскисление металла шва. При наплавке легированных сталей для снижения угара легирующих элементов применяют флюсы с малым содержанием кремния. Горение дуги под слоем флюса позволяет повысить плотность тока до 150...200 А/мм2, что значительно повышает мощность сварной дуги. При этом производительность сварочных работ повышается в 6...7 раз по сравнению с ручной дуговой сваркой. Для наплавки под слоем флюса используют наплавочные головки, устанавливаемые на переоборудованные токарные станки или специализированные наплавочные установки (рис.2.2). Наплавочная установка включает: вращатель, обеспечивающий закрепление, вращение деталей и перемещение наплавочной головки вдоль оси вращения шпинделя. Наплавочная головка состоит из механизма подачи проволоки, позволяющего изменять скорость подачи электрода, бункера с задвижкой для регулирования количества подаваемого флюса. Качество наплавляемого металла зависит от режима наплавки. Режим наплавки можно установить по справочным данным (таблица 2.1)  Рис. 2.2 Установка У-653: 1 - станина; 2 - коробка скоростей; 3 - манипулятор; 4 - наплавочный автомат; 5 - флюсосборник; 6 - пульт управления; 7 - задняя бабка; 8 - шкаф управления. Таблица 2.1 Режимы наплавки под слоем флюса цилиндрических деталей

Коэффициент наплавки:

где d-диаметр электродной проволоки, мм. Скорость наплавки VН определяют по формуле:

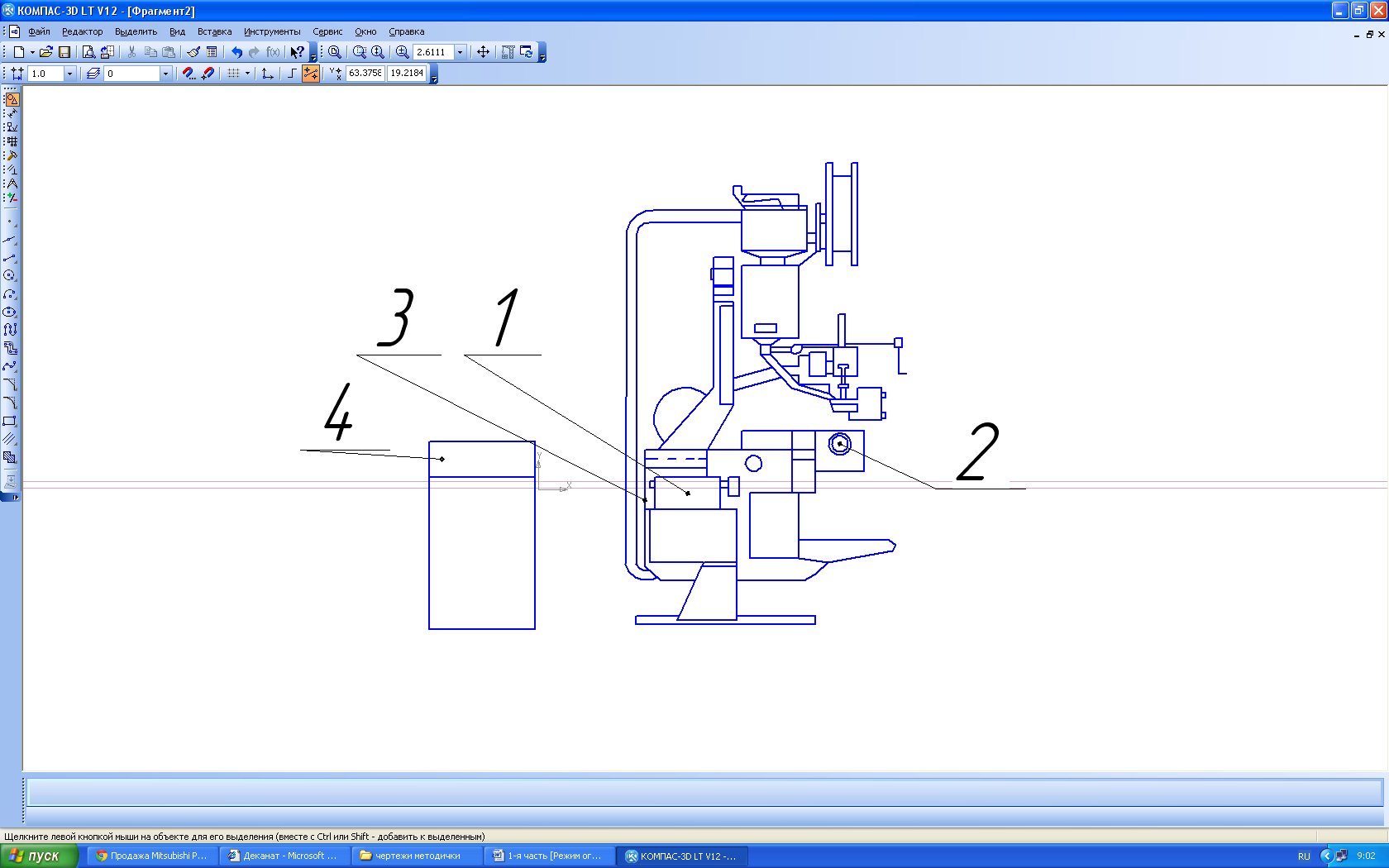

где F-площадь поперечного сечения металла шва, см2, при d=1,2...2,0 мм, F=0,006…0,2 см2 ;у - плотность металла шва для стали у = 7, 85 г/см3  Рис.2. 3 Наплавочная установка.1- коробка подач; 2 - шпиндель манипулятора; 3 - каретка; 4 - выпрямитель сварочный. Скорость подачи электродной проволоки VПР, м/час, рассчитывают по формуле:

где d - диаметр электродной проволоки, см. Вылет электрода Н, мм: H=(10...15)d Шаг наплавки S, мм определяется перекрытием валиков и влияет на волнистость наплавленного слоя, т.е. S=(2...2,5)d. Смещение электрода с зенита ε, мм определяют по формуле:

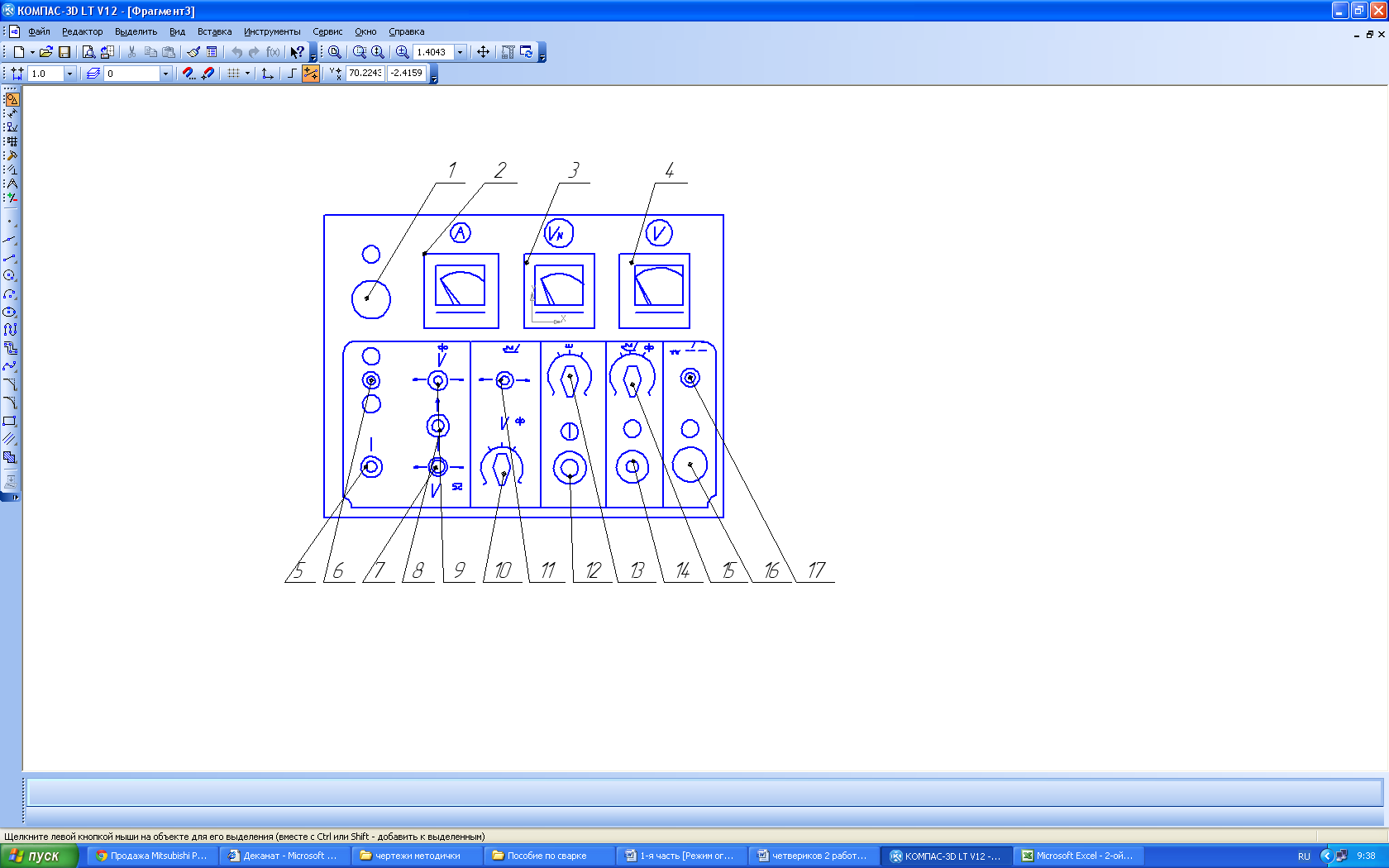

Рис. 2.4 Наплавочная установка, пульт управления: 1-сигнальная лампа «ГОТОВО К СВАРКЕ»; 2 - амперметр; 3 - вольтметр; 4 - вольтметр - указатель оборотов; 5 - переключатель «Электрод вверх-вниз»; 6 - переключатель «Манипулятор вверх-вниз»; 7 - переключатель «Каретка вправо-влево» марш; 8 - переключатель «Головка вверх- вниз»; 9 – «Каретка вправо-влево», наладка; 10 - регулировка скорости каретки и шпинделя; 11 - переключатель «Каретка вправо- влево», автомат; 12 - кнопка «Пуск сварка»; 13 - регулятор сварочного напряжения; 14 - кнопка «Стоп сварка»; 15 - регулятор скорости подачи электрода; 16 - кнопка «Стоп аварийно»; 17 - переключатель «спиральная, линейная наплавка». Порядок выполнения работы: 1. Изучить устройство наплавочной установки У-653, органы управления механизмами установки. Проверить исправность и работу установки на холостом ходу. 2. Измерить диаметр и длину поверхности детали, подлежащей восстановлению. Определить износ. Занести результаты в таблицу отчета. З. Отсепарировать флюс и заправить бункер флюсом. Подготовить деталь к наплавке. Очистить поверхность от масляных загрязнений, удалить следы коррозии. Взвесить деталь перед наплавкой и записать вес детали в таблицу отчета. 4. Рассчитать режимы наплавки по приведенным выше формулам: ICB, U, α, VH ,VПР ,Н, S. Полученные результаты занести в таблицу 2.3. 5. По таблице 1 подобрать режимы наплавки: ICB, U, α, VH ,VПР ,Н, S и занести в таблицу 3 Таблица 2.2 Данные восстанавливаемой детали

Таблица 2.3 Режимы наплавки

6. Рассчитать частоту вращения детали по формуле:

7. Установить деталь на вращатель и закрепить так, чтобы не допустить её падения во время наплавки. 8. Ослабить зажимы подающего механизма, пробным пуском шпинделя станка проверить направление вращения детали и установить расчетное число оборотов шпинделя. 9. Подвести мундштук наплавочной головки к поверхности детали, выдерживая размер вылета электрода и смещение от зенита Е. При этом необходимо учитывать направление осевого перемещения наплавочной головки. Затянуть зажимное устройство подающего механизма. 10. Под руководством преподавателя (или учебного мастера) включить источник питания и установить расчетное напряжение U. 11. Открыть заслонку флюса, включить стенд кнопкой 12 (рис. 2.4). С помощью секундомера засечь начало сварки. Отрегулировать скорость подачи электрода таким образом, чтобы обеспечить устойчивое горение дуги. Скорость подачи проволоки регулируется регулятором 15. Внимание! При возникновении нештатной ситуации стенд остановить аварийной кнопкой «16». Во время наплавки необходимо постоянно следить за частотой вращения, за силой тока ICB, и за напряжением U. 12. По завершении наплавки установка выключается в следующей последовательности: выключают подачу проволоки, выключают источник питания, закрывают заслонку подачи флюса, останавливают вращение шпинделя. 13. Отвести мундштук наплавочной головки от детали. Удалить с поверхности детали шлаковую корку. 14. Не снимая деталь со шпинделя, осмотреть наплавленную поверхность подробно записать обнаруженные дефекты в отчет. 15. Дать остыть детали в течение 10. ..15 мин. Осторожно, соблюдая меры безопасности, с помощью кузнечных клещей снять деталь со шпинделя станка остудить деталь в ведре с водой. 16. Произвести измерения геометрических размеров детали и занести результаты в таблицу отчета. 17. Взвесить деталь и рассчитать фактический коэффициент наплавки. 18. Составить отчет. Форма отчета 1. Цель и задание. Оснащение рабочего места. 3. Маршрут восстановления детали наплавкой под слоем флюса. 4. Расчеты режима наплавки. 5. Эскизы наплавки под слоем флюса и восстановленной детали. 6. Подробное описание качества наплавленной поверхности. Контрольные вопросы 1. Область применения наплавки под слоем флюса. 2. Сущность процесса наплавки под слоем флюса. З. Основные преимущества и недостатки наплавки под слоем флюса. 4. От чего зависят свойства наплавленного слоя металла? 5. Выбор режима наплавки. 6. Коэффициент наплавки. 7. Устройство наплавочного стенда У-653. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||