Восстановление деталей сваркой и наплавкой. Восст. дет. сваркой и наплавкой. Удельный вес сварных конструкций по сравнению с литыми и клепаными в машиностроении и строительстве непрерывно возрастает

Скачать 4.21 Mb. Скачать 4.21 Mb.

|

|

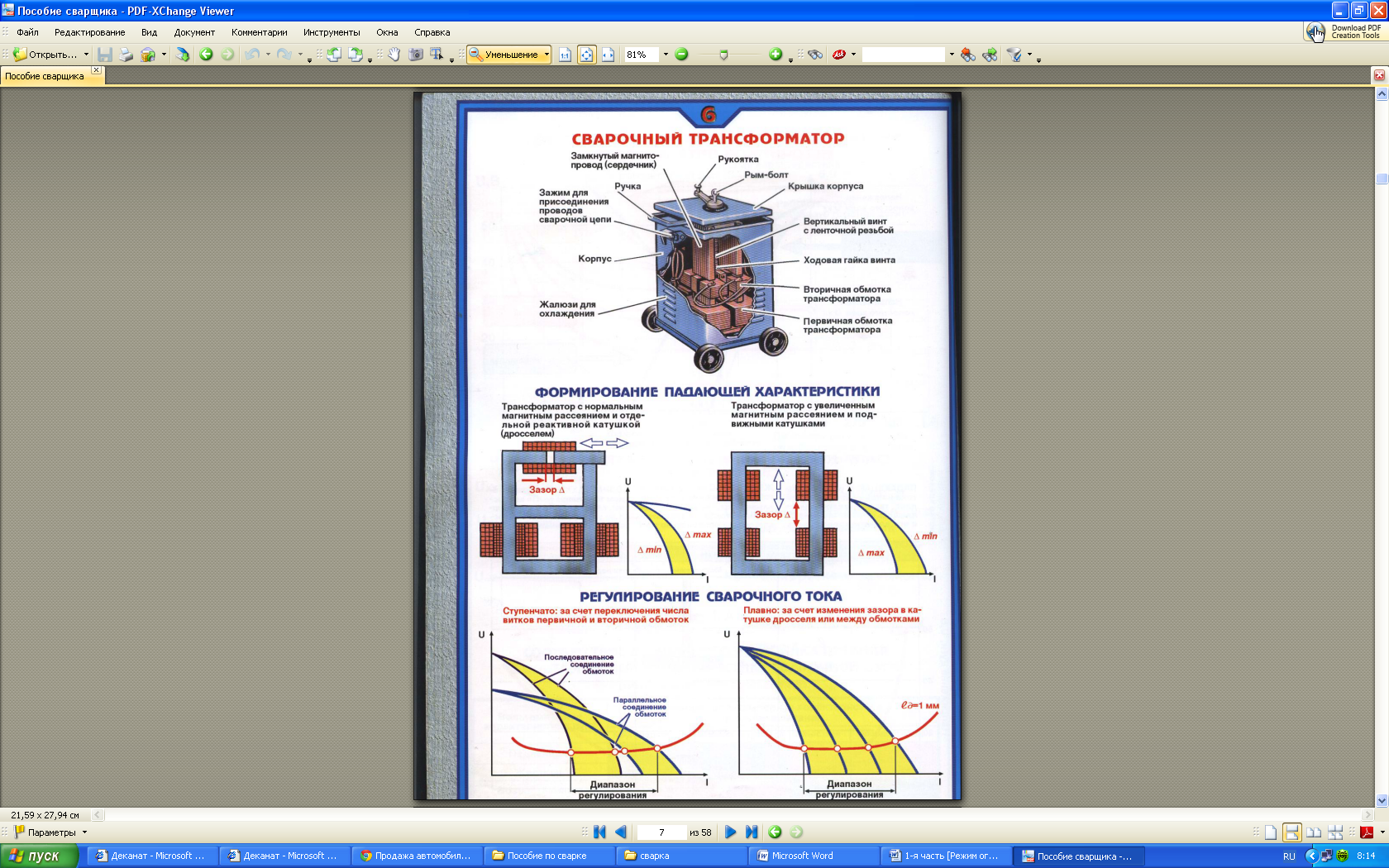

Практическая работа № 5. Изучение конструкции и принципа действия и источников сварочного тока Цель работы: 1. Изучить конструкцию и принцип действия сварочных аппаратов для ручной сварки 2. Снять внешнюю характеристику сварочного аппарата. Задание: Ознакомиться с требованиями к источникам тока для ручной дуговой сварки. Изучить устройство и работу трансформаторов и составить их описание. Составить отчет Оснащение рабочего места 1. Действующие и демонстрационные источники тока; 2. Плакаты: а) Схема трансформатора ТД-500; 3. Экспериментальная установка. 4. Измерительные приборы: амперметр, вольтметр 5. Стальная пластина. 6. Электроды. Общие сведения В качестве источников питания сварочной дуги для ручной дуговой сварки применяются генераторы и выпрямители постоянного тока, и трансформаторы переменного тока. Они должны отвечать следующим требованиям: Иметь напряжение холостого хода, достаточное для легкого возбуждения дуги и не опасное для жизни сварщика (не выше 80-В). Противостоять короткому замыканию, поскольку рабочий режим протекает при частых замыканиях. Иметь крутопадающую внешнюю характеристику, которая обеспечивает незначительное колебание сварочного тока при изменении длины дуги и ограничивает ток короткого замыкания. При малых значениях тока короткого замыкания затрудняется зажигание дуги, а при больших его значениях увеличивается перегрев токоведущих частей и электрода, и возрастают потери металла на разбрызгивание. Поэтому у источников тока для ручной дуговой сварки отношение тока короткого замыкания IКЗ и сварочного тока IСВ должно соблюдаться в следующих пределах:

Иметь достаточную мощность для обеспечения сварки на наиболее распространенных сварочных режимах. иметь устройство для плавного регулирования сварочного тока в определенных пределах. Для устойчивости горения дуги источник сварочного тока должен очень быстро реагировать на малейшие изменения режима горения дуги. Например, при переходе от режима короткого замыкания (напряжение на дуге равно 0) к нормальному режиму горения дуги (напряжение на дуге составляет 18  25 В), время восстановления напряжения от 0 до 25 В не должно превышать 0,05 с. 25 В), время восстановления напряжения от 0 до 25 В не должно превышать 0,05 с.6.Быть надежным и простым в эксплуатации, легко перемещаться, иметь небольшие габаритные размеры, вес и стоимость. Устройство и работа однопостовых сварочных трансформаторов Сварочные трансформаторы, как правило, выполняются однофазными понижающими. Падающая внешняя характеристика и регулирование тока в них обеспечивается наличием в цепи вторичной обмотки трансформатора регулируемого индуктивного сопротивления. В режиме холостого хода ток во вторичной обмотке трансформатора отсутствует, ЭДС самоиндукции равна нулю. Напряжение во вторичной обмотке трансформатора при режиме холостого хода будет равно:

Где W1 W2- число витков соответственно в первичной и вторичной обмотках трансформатора; U1- первичное напряжение. При горении дуги напряжение вторичной обмотки будет затрачиваться на горение дуги и преодоление тока самоиндукции:

Где U  - падение напряжения на дуге; - падение напряжения на дуге;IСВ- ток во вторичной обмотке трансформатора (сварочный ток); ХL- индуктивное сопротивление. Следовательно, напряжение на дуге будет уменьшаться с увеличением сварочного тока

При коротком замыкании (электрод касается изделия, UД=0) все напряжение вторичной обмотки трансформатора затрачивается на поддержание тока короткого замыкания IКЗ в цепи

Из последнего равенства следует, что

Следовательно, регулирование сварочного тока (как и IКЗ) при постоянном напряжении холостого хода трансформатора возможно только за счет изменения индуктивного сопротивления. В существующих конструкциях трансформаторов регулирование индуктивного сопротивления вторичной цепи может быть выполнено следующим образом: 1) изменением сопротивления магнитопровода дросселя за счет регулирования воздушного зазора в нем у трансформатора типа СТЭ; 2) изменением расстояния между первичной и вторичной обмотками у трансформатора типа ТД; 3) введением магнитного шунта у трансформатора типа ТСШ. В течение многих лет наиболее распространенным источником переменного тока для сварки были трансформаторы типа СТЭ с отдельным регулятором тока – дросселем. Двухкорпусное исполнение этого трансформатора уменьшало вес каждой единицы. Более экономичными являются однокорпусные трансформаторы типов СТШ и ТД, поэтому в настоящее время выпускаются трансформаторы этих типов. Рассмотрим трансформатор ТД-500. Номинальный сварочный ток его равен 500 А. Пределы регулирования сварочного тока на диапазоне малых токов составляют 90-240 А и на диапазоне больших токов 240-650 А. Вторичное напряжение холостого хода составляет 76 и 60 В соответственно для диапазона малых и больших токов.  Рис.2.12 Устройство сварочного трансформатора Трансформатор состоит из сердечника стержневого типа, первичной и вторичной обмоток, винтового механизма перемещения вторичной обмотки, переключателя диапазона токов, токоуказателя и кожуха. Падающая внешняя характеристика создается повышенной индуктивностью самого трансформатора путем расположения первичной и вторичной обмоток вдоль стержней сердечника на некотором расстоянии друг от друга, что искусственно увеличивает потоки магнитного рассеяния. Поток рассеяния – это часть основного магнитного потока трансформатора, которая сцепляется не со всеми витками первичной и вторичной обмоток, а частично замыкается по воздушному зазору. Обмотки трансформатора имеют по две катушки, расположенные попарно на общих стержнях магнитопровода. Катушки первичной обмотки неподвижные и закреплены у нижнего ярма. Катушки вторичной обмотки подвижные. Перемещением их с помощью винтового механизма обеспечивают плавное регулирование сварочного тока в пределах установленного диапазона. При сближении катушек обмотки, индуктивность уменьшается, что приводит к увеличению сварочного тока. Изменение диапазона сварочного тока производится с помощью клеммного переключателя. Изменяя характер соединения клемм у переключателя, можно получить параллельное или последовательное соединение катушек обмоток. Параллельное соединение катушек обмоток дает диапазон больших токов, а последовательное – диапазон малых токов. При последовательном соединении клеммы отсоединены, поэтому отключается небольшая часть витков первичной обмотки и напряжение холостого хода немного повышается. Это благоприятно сказывается на стабильности горения дуги при сварке на малых токах. Порядок выполнения работы Ознакомиться с требованиями к источникам тока для ручной дуговой сварки. Изучить устройство и работу трансформаторов и составить их описание. Для данного типа сварочного аппарата выполнить следующие работы: а) Ознакомиться со схемой экспериментальной установки; б) Зачистить стальную пластину и закрепить ее на сварочном столе; в) Для двух-четырех различных положений механизма плавного регулирования тока определить значение I и U при холостом ходе, нагрузке и коротком замыкании. Опыты выполнить для диапазона больших и малых токов; г) Результаты наблюдений занести в таблицу и построить внешние характеристики. Форма отчета Общие требования к источникам тока для ручной дуговой сварки. Описание устройства трансформатора ТД-500. Таблица результатов измерения при снятии внешних характеристик трансформатора ТД-500. Графические изображения внешних характеристик трансформатора ТД-500, полученных при крайних положениях регуляторов тока. Выводы по работе. Практическая работа № 6. Изучение газосварочного оборудования и свойств ацетиленокислородного пламени Цель работы: Изучить оборудование для газовой сварки Изучить строение и свойства ацетиленокислородного сварочного пламени. Задание: 1. Ознакомиться с оснащением рабочего места и техникой безопасности при проведении сварочных работ. 2. Подготовить детали под сварку и выбрать способ сварки; 3. Произвести сварку, определить основные дефекты сварного шва. 4. Составить отчет. Оснащение рабочего места 1. Сварочная горелка. 2. Кислородный баллон с редуктором. 3. Ацетиленовый генератор. 4. Сварочная горелка в разрезе. 5. Ацетиленовый генератор в разрезе. 6. Плакаты: Схема, поясняющая работу генератора. Схема горелки. Строение ацетилено– кислородного пламени. Общие сведения Для газовой сварки и резки металлов используются кислород и горючий газ. Кислород поставляется в баллонах емкостью 40 л под давлением 150 кгс/см2. для понижения давления газа, выходящего из баллона, используется редуктор. Баллоны и редукторы кислорода окрашиваются в голубой цвет. В качестве горючих газов используются ацетилен и его заменители: технический пропан, пропанобутановая смесь, природный, городской, коксовый газы, а также керосин и бензин. Ацетилен может поставляться в растворенном состоянии в ацетоне в баллонах емкостью 40-50л с давлением 16-18 кгс/см2. Для предотвращения взрыва ацетиленовый баллон внутри заполняется пористой массой. Баллоны и редукторы окрашиваются в белый цвет. Для получения ацетилена на месте применяют карбид кальция, который является продуктом сплавления кокса с известняком по реакции. СаО+3С=СаС2+СО Карбид кальция энергично взаимодействует с атмосферной влагой и разлагается, поэтому его хранят и транспортируют в герметически закрытой таре. Получение ацетилена из карбида кальция при взаимодействии его с водой производится в ацетиленовых генераторах по экзотермической реакции СаС2+2Н2О=С2Н2 +Са(О Н)2+Q Теоретически на 1 кг карбида кальция требуется 0,562 кг воды. При этом получается 0,406 кг ацетилена, 1,156 кг гашеной извести и выделяется тепло в количестве 475 ккал. В связи с этим в зоне реакции температура может достигать 700-800°С. При такой температуре возможна полимеризация и взрыв ацетилена. Для понижения температуры в зоне реакции работы ведут при избытке воды. Практически на 1 кг карбида кальция в генераторах расходуют 10-15 л воды. Согласно ГОСТ 1590-67 ацетиленовые генераторы классифицируются по давлению получаемого ацетилена, виду установки, производительности и способу взаимодействия карбида кальция с водой. По давлению генераторы делятся на аппараты низкого давления - до 0,1 кгс/см2 и среднего давления - от 0,1 до 105 кгс/см2. По виду установки генераторы бывают передвижные, производительностью до 3 м3/ч, и стационарные производительностью до 5 до 320 м3/ч. По способу взаимодействия карбида кальция с водой установлены следующие системы: КВ – «карбид в воду»; ВК - «вода на карбид»; ВВ –«вытеснение воды». Рассмотрим устройство и работу передвижного ацетиленового генератора АНВ-1,25, в котором использованы две системы взаимодействия воды и карбида кальция – ВК и ВВ. Генератор имеет производительность 1,25 м3ч и рабочее давление 0,025-0,030 кгс/см2 Корпус генератора разделен на две части перегородкой, в которую вварена труба. Вода заливается в верхнюю часть корпуса и по трубе попадает в нижнюю часть корпуса. При зарядке газогенератора водой заполняется вся нижняя часть корпуса, а над перегородкой уровень воды не должен превышать 150мм. В нижнюю часть корпуса генератора вварен горизонтальный цилиндрический сосуд, называемый ретортой. При зарядке генератора в реторту вставляется корзина с карбидом кальция, после чего реторта герметически закрывается крышкой. После зарядки генератора открывают водяной кран и по трубе вода поступает в реторту, заполняет ее и смачивает карбид. Ацетилен по трубке выходит из реторты, попадает под колпак, расположенный над трубкой, опускается и собирается в газосборнике, которым является пространство под перегородкой. Из газосборника ацетилен по трубке идет к водяному затвору и затем по шлангам к горелке. В процессе работы генератора уровень воды в корпусе колеблется около отверстия крана. При интенсивном отборе газа, уровень воды в нижней части корпуса находится выше крана и вода поступает в реторту. Когда же газ не расходуется, его давление в газосборнике возрастает, в результате чего уровень воды, опускается ниже крана, так как часть воды вытесняется в в верхнюю часть корпуса по трубе. Вода в реторту не поступает, однако реакция образования ацетилена продолжается за счет воды, находящейся в реторте. Чтобы не допустить чрезмерно высокого давления в газосборнике, часть воды из реторты вытесняется в вытеснитель и контакт между водой и карбидом прекращается. По мере расходования газа давление в газосборнике и реторте понижается, вода из вытеснителя вновь контактирует с карбидом кальция, уровень воды в корпусе генератора поднимается до крана и вода снова поступает в реторту. Таким образом, процесс разложения карбида и выделения из него газа в реторте регулируется автоматически, в соответствии с отбором ацетилена из генератора. Водяной затвор служит для предотвращения взрыва газогенератора при обратном ударе пламени. Обратным ударом пламени называется проникновение фронта горения пламени внутрь каналов сопла горелки и распространение его навстречу потоку горючей смеси. Затвор низкого давления состоит из корпуса, в которой входят две трубки: газоподводящая и предохранительная. В верхней части трубка через кран соединена с газогенератором, а в нижней перекрывается глухой пробкой у дна. Через отверстия, расположенные в нижней части газоподводящей трубки, ацетилен поступает в корпус затвора, проходит через столб воды и лабиринт для осушения, через кран по шлангам поступает в горелку. Предохранительная трубка сверху оканчивается расширительным бачком, который сообщается с атмосферой, а снизу открыта и конец ее находится в воде, но расположен выше, чем отверстие газоподводящей трубки, над которым расположен диск рассекателя. Он служит для того, чтобы предотвратить выход ацетилена в атмосферу через предохранительную трубку. Перед началом работы проверяют уровень воды в затворе: при открытом контрольном кране из него должна вытекать вода, если нет, то ее доливают через расширительный бачок. При обратном ударе пламя попадает в корпус затвора через кран. Ацетилен, находящийся в верхней части корпуса, мгновенно воспламеняется и внутри корпуса увеличивается давление продуктов сгорания. Под действием давления газов часть воды через выходные отверстия трубки попадает в ацетиленовый канал и образует в нем водяную пробку. Как только уровень воды в затворе понижается ниже конца предохранительной трубки, продукты сгорания через расширительный бачок вырываются в атмосферу, при этом часть воды выбрасывается в бачок. При окончании обратного удара вода стекает в корпус с затвора, и он снова готов к работе. Сварочная горелка (рис.2.13)служит для смешения горючего газа и кислорода в определенных пропорциях, образования сварочного пламени и регулирования его тепловой мощности. Горелки подразделяются по принципу действия на инжекторные и безинжекторные; по числу сопел – на однопламенные и многопламенные. Наибольшее применение имеют инжекторные горелки, работающие на ацетилене низкого и среднего давления. В настоящее время промышленность выпускает сварочные горелки средней мощности –«Звезда» ГС-3 и малой мощности –«Звездочка» ГС-2. В эксплуатации находятся также горелки «Москва» и «Малютка», выпускавшиеся до 1971 г. Горелки «Москва»,«Звезда» и ГС-3 близки по техническим характеристикам и предназначены для сварки металла толщиной 0,5-30мм. В комплект горелки входит ствол и семь наконечников. Ствол горелки состоит из двух трубок: кислородной и ацетиленовой, которые заключены в кожух. С помощью штуцеров к ним крепятся ниппели, на которые надеваются шланги для подвода кислорода и ацетилена. На стволе горелки находятся два вентиля: кислородный и ацетиленовый. К стволу накидной гайкой крепится сменный наконечник, оканчивающийся мундштуком. В корпус наконечника ввертывается инжектор, имеющий центральное калиброванное отверстие. Между инжектором и стенками наконечника образуется инжекторная камера. Для зажигания горелки сначала открывают кислородный вентиль и кислород под давлением 0,5-4 кгс/см2 , проходя через калиброванное |