Восстановление деталей сваркой и наплавкой. Восст. дет. сваркой и наплавкой. Удельный вес сварных конструкций по сравнению с литыми и клепаными в машиностроении и строительстве непрерывно возрастает

Скачать 4.21 Mb. Скачать 4.21 Mb.

|

|

Введение Открытый и разработанный в конце ХIX века русскими инженерами Н. Н. Бенардосом и Н. Г. Славяновым способ образования неразъемных соединений непосредственным действием электрического тока и получивший название сварки является одним из наиболее прогрессивных методов обработки материалов. Сварное соединение, то есть неразъемное соединение деталей, выполненное с помощью сварки, является наиболее совершенным по сравнению с другими видами неразъемных соединений (заклепочных и т.п.), поскольку обеспечивает максимальное приближение скрепляемых деталей к цельному. При этом наиболее полно удовлетворяются условия оптимального проектирования, то есть создание равнопрочных деталей наименьшей массы и стоимости. Удельный вес сварных конструкций по сравнению с литыми и клепаными в машиностроении и строительстве непрерывно возрастает. Сварочное оборудование и технология сварочных и наплавочных работ занимают важнейшее место в работе вагоноремонтных предприятий и в деятельности инженеров специальности "Грузовые вагоны". При решении практических задач необходимые сведения по части сварки и наплавки восполняются из ведомственных руководящих технических материалов (РТМ), руководящих документов (РД), типовых технологических процессов и технологических инструкций. Однако каждое вагоноремонтное предприятие в соответствии с РТМ, РД и типовыми технологическими процессами в силу своих возможностей и специфики разрабатывает и внедряет свои технологические документы. Разумеется, в практической деятельности возникают вопросы, требующие знаний и умений при обслуживании сварочного оборудования, реализации режимов сварочных процессов, подготовки изделия к сварке (наплавке), подготовки и контроля качества сварочных материалов, оценки качества сварки (наплавки) и много других вопросов, требующих специальной подготовки. В рамках изучения дисциплин «Материаловедение и технология конструкционных материалов», «Основы технологии ремонта подвижного состава» специальности 23.05.03 «Подвижной состав железных дорог» учебными планами предусмотрено выполнение практических работ. Некоторые сведения по комплексу этих вопросов студент получит из настоящего пособия, но его рамками сведения, разумеется, не исчерпываются и не заменят собой авторитетных специальных изданий. 1. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ СВАРКОЙ На ремонтных предприятиях главным образом применяется газовая и электродуговая сварка. В последние годы передовые предприятия уже применяют и другие способы сварки, такие как: сварка трением, холодная сварка давлением, сварка плазменной струей и сварка ультразвуком. 1.1 Ручная электродуговая сварка деталей В ремонтном производстве по объему выполняемых сварочных работ ручная электродуговая сварка занимает пока ведущее место. Приходится иметь дело с самыми разнообразными видами сварочных работ. Для ручной электродуговой сварки характерны небольшие потери времени на вспомогательные операции. К недостаткам этого способа относят малую производительность, неоднородность наплавленного металла шва и неравномерное проплавление основного металла. При дуговой электросварке энергия, идущая на нагрев и расплавление металла, выделяется электрической дугой. Сварочная дуга представляет собой электрический разряд между двумя электродами в газообразной среде, который сопровождается выделением большого количества теплоты и света. Электроды присоединяют проводами к источникам питания — сварочной машине. Возбуждение - зажигание дуги производится мгновенным соприкосновением электродов с последующим их разведением. В момент короткого замыкания возникающий в цепи ток быстро разогревает электроды в местах их контакта. При отодвигании одного из электродов они расплавляются в месте контакта, и пространство между ними заполняется парами металла. Действием дуги свариваемый металл расплавляется на ту или иную глубину, называемую глубиной провара. Металл электрода, расплавляемый в дуге, переносится в ванну основного металла в виде капель различной величины. При прохождении тока через дуговой промежуток (при установившейся дуге) напряжение горения дуги (15—35 В) будет ниже напряжения зажигания (55—60 В). Величина напряжения дуги зависит от теплового состояния дугового промежутка, от степени его ионизации и, главным образом, от длины дуги. Чем короче дуга, тем меньше напряжение. Напряжение, необходимое для поддержания горения дуги, зависит от материала электродов, состава газов, давления окружающей среды, силы и рода тока, но в основном определяется длиной дуги. Для повышения производительности рекомендуется применять ультракороткую дугу. Сварочную дугу можно питать постоянным и переменным током. При питании дуги переменным током процессы, происходящие в дуге, отличаются от процессов, происходящих в дуге постоянного тока, что влияет на ее устойчивость. В научно-технической литературе ручную электродуговую сварку в зависимости от свойств электрода разделяют на сварку плавящимся и неплавящимся электродом. При сварке неплавящимся электродом применяется дуга прямого и косвенного действия. Шов образуется за счет плавления основного металла или основного и присадочного металла. Материал электрода не участвует в образовании шва. При этом способе питание дуги в большинстве случаев осуществляется от источника постоянного тока. Неплавящиеся электроды изготавливают в виде прутков диаметром от 5 до 25 мм из электротехнического угля или из синтетического графита. С целью стабилизации положения дуги применяют угольные электроды с отверстием, расположенным в центре электрода. Отверстие заполняется массой, содержащей ионизирующие вещества. При сварке плавящимся электродом в качестве электрода применяется сварочная проволока круглого сечения, выпускаемая по ГОСТ 2246-60; применяются также порошковая проволока, представляющая собой оболочку из мягкой стали с запрессованным в нее порошком, электродная лента и специальные электроды более сложной формы. Питание дуги осуществляется от источника переменного тока нормальной и повышенной частоты или постоянного тока при прямой или обратной полярности. Дуговая сварка плавящимся электродом является основным видом электрической сварки плавлением. К. П. Д. дуги при этом способе достигает 0,7-0,9. Для сварки плавящимся электродом используются электроды длиной 250-450 мм, а для сварки неплавящимся электродом — 150-300 мм. По роду защиты зоны дуги от окружающего воздуха различают способы сварки голым (непокрытым) электродом или электродом со стабилизирующим покрытием и покрытыми электродами. При сварке голым электродом или электродом со стабилизирующим покрытием дуга горит между основным металлом и голым электродом или электродом, на поверхность которого нанесен тонкий слой специальных веществ, назначение которых сводится только к повышению устойчивости (стабилизации) горения дуги. Часто этот слой называется ионизирующим покрытием. Наиболее распространенным стабилизирующим покрытием является меловое, состоящее по весу из 80—85% мелко просеянного мела и 15—20% жидкого растворимого стекла. При дуговой сварке голым электродом и электродом со стабилизирующим покрытием происходит энергичное взаимодействие находящегося в расплавленном состоянии металла сварочной ванны с кислородом и азотом воздуха, что приводит к изменению химического состава и ухудшению механических, антикоррозионных и других свойств металла шва. Для получения сварочных швов с высокими показателями прочности и пластичности электроды покрывают толстой обмазкой. В состав покрытия входят газообразующие, шлакообразующие и легирующие вещества, а также раскислители. Роль покрытия в этом случае сводится к защите сварочной ванны от взаимодействия воздуха, легированию металла шва и к стабилизации дугового промежутка. Производительность сварки определяется количеством электродного металла, переходящего в шов за единицу времени. Известно, что количество электродного металла, расходуемого на образование шва, определяется коэффициентом расплавления электрода, выраженном в г/а-ч (коэффициент наплавки). Этот коэффициент зависит от рода тока и полярности, состава покрытия, величины тока и напряжения, состава электрода и др. Коэффициент наплавки меньше коэффициента расплавления на количество металла, теряемого на разбрызгивание и испарения. Отношение количества бесполезно затрачиваемого расплавленного металла ко всему расплавленному металлу называют коэффициентом потерь. Если учесть, что при сварке покрытыми электродами до 15 - 20% стержня электрода теряется в виде неиспользуемых отходов, то общие потери составят до 30% веса стержня. Технология сварки зависит главным образом от материала восстанавливаемой детали, а также от ее размеров и условий эксплуатации. 1.2 Ручная электродуговая сварка стальных деталей При ремонте сварка применяется в основном для деталей из малоуглеродистых, низколегированных и среднеуглеродистых сталей. Сварка деталей из малоуглеродистой стали обычно не вызывает трудностей. Для нее широко используются электроды типа Э42 марок УОНИ-13/45, ОММ-5, ЦМ-7, ЦМ-9 и др. Для особо ответственных стальных деталей применяются электроды типа Э42А и Э50А марок УОНИ-13/55, СМ-11, ВСР-50, ЦУ-1 и др., обеспечивающие повышенную стойкость металла шва против кристаллизационных трещин и повышенные пластические свойства. Повышение содержания углерода в среднеуглеродистых сталях вызывает некоторые трудности. Они связаны с необходимостью повышения стойкости металла шва против кристаллизационных трещин, возможностью образования малопластичных закалочных структур и трещин в околошовной зоне и необходимостью обеспечения равнопрочности металла шва с основным металлом. В связи с этим необходимо снижать количество углерода в металле шва за счет применения электродной проволоки с пониженным содержанием углерода. Для сварки деталей из среднеуглеродистой стали рекомендуют применять электроды марок УОНИ-13/45, УОНИ-13/55 и др. Они обеспечивают высокую стойкость металла шва против кристаллизационных трещин и достаточную прочность сварных соединений. В зависимости от содержания легирующего элемента технология сварки малоуглеродистых низколегированных сталей может несколько отличаться от технологии сварки малоуглеродистых сталей. Так, например, хром в небольшом объеме отрицательно влияет на свариваемость. Кремний в малых количествах существенного влияния на свариваемость не оказывает, а в больших - приводит к увеличению неметаллических включений в сварном слое. Никель оказывает положительное влияние на свариваемость стали. Для сварки малоуглеродистых низколегированных сталей рекомендуют электроды типа Э42А и Э50А (марки УОНИ-13/45, СМ-11, УОНИ-13/55 и др.). Качество наплавленного металла шва зависит от правильного выбора режима сварки. Основными параметрами режима ручной электродуговой сварки являются диаметр электрода и величина сварочного тока. Остальные параметры выбирают в зависимости от марки электрода, положения свариваемого шва в пространстве, вида оборудования и др. Диаметр электрода устанавливают в зависимости от толщины свариваемых кромок, вида сварного соединения и от размеров шва. Ниже приведены принятые для стыковых соединений диаметры электрода в зависимости от толщины свариваемых кромок. Таблица 1.1 Зависимость диаметра электрода от толщины свариваемого металла

При выполнении угловых и тавровых соединений следует принимать во внимание величину катета шва. При катете шва 3-5 мм сварку производят электродом диаметром 3-4 мм, а при катете шва 6-8 мм применяют электроды диаметром 4-5 мм. При многопроходной сварке стыковых соединений, как правило, первый проход выполняют электродом диаметром не более 4 мм. Это необходимо для хорошего провара корня шва в глубине разделки. Каждому диаметру электрода соответствует определенный диапазон величин сварочного тока. Минимальная величина тока определяется устойчивостью горения дуги. Для определения величины сварочного тока в зависимости от диаметра электрода рекомендуется ряд формул, но наиболее приемлемой следует считать следующую формулу:

где α и β — коэффициенты, полученные опытным путем. Для ручной электродуговой сварки стальными электродами β= 20, α = 6; dэл— диаметр электрода, мм. При толщине металла более 3 dЭЛ ток следует увеличить на 10-15%, а при толщине меньше 1,5 dЭЛ - уменьшить на 10-15%. Во время сварки дуга горит устойчиво при напряжении не менее 18-25 В. Напряжение при зажигании дуги должно поддерживаться в пределах 40-70 В. Исходя из условий безопасной работы, увеличивать напряжение свыше указанных величин не рекомендуется. Для повышения производительности труда увеличивают сварочный ток, т. е. применяют форсированные режимы сварки. Таблица 1.2 Величины тока при форсированных режимах сварки

Повышение производительности достигается также применением сварки трехфазной дугой. В этом случае сварка осуществляется двумя электродами, изолированными друг от друга. К электрододержателю подводятся две фазы источника тока, а третья фаза - к свариваемому изделию. Возбуждаются и одновременно горят три сварочные дуги: по одной между каждым электродом и изделием и третья между электродами. 1.3 Ручная электродуговая сварка деталей из чугуна Как уже отмечалось, затруднения, возникающие при сварке чугуна, обусловлены, с одной стороны, высоким содержанием в нем углерода и кремния, а с другой - низкой пластичностью чугуна и его высокой чувствительностью к нагреву. Сварку и наплавку чугуна производят без подогрева или с предварительным подогревом. B зависимости от этого различают горячую и холодную электродуговую сварку. Горячая сварка чугуна является наиболее радикальным средством борьбы с образованием отбеленных и закаленных участков околошовной зоны и с образованием трещин как в околошовной зоне, так и в шве. При этом уменьшается градиент температур, снижаются термические напряжения и скорость остывания металла, т.е. улучшается структура металла околошовной зоны и шва. Различают сварку чугуна с общим и местным подогревом. При сварке с общим подогревом детали целесообразно нагревать до температуры 600-700°С. Подогрев деталей осуществляется в печах, термосах, горнах или временных нагревательных устройствах. После окончания сварочно-наплавочных работ детали некоторое время (до 5 мин) выдерживают при температуре 600-700°С и медленно охлаждают вместе с печью или засыпают деталь подогретым песком и медленно охлаждают в специальной яме. Чугунные сплавы весьма жидкотекучи. Поэтому сваривать их электрической дугой рекомендуется только при горизонтальном положении наплавляемого участка. Сварка ведется чугунным или угольным электродами с присадочным прутком из чугуна. В качестве электрода или присадочного материала применяют литые чугунные прутки диаметром 4-12 мм марки А и Б. Для улучшения качества шва рекомендуется на чугунные прутки наносить толстым слоем (до 2 мм на сторону) специальные графитизирующие покрытия. Сварка чугунным электродом производится на постоянном токе при обратной полярности, угольным электродом – на постоянном токе при прямой полярности. Режим сварки и диаметр прутка выбираются в зависимости от толщины стенки свариваемой детали(табл.1.3) Таблица 1.3 Выбор режимов сварки

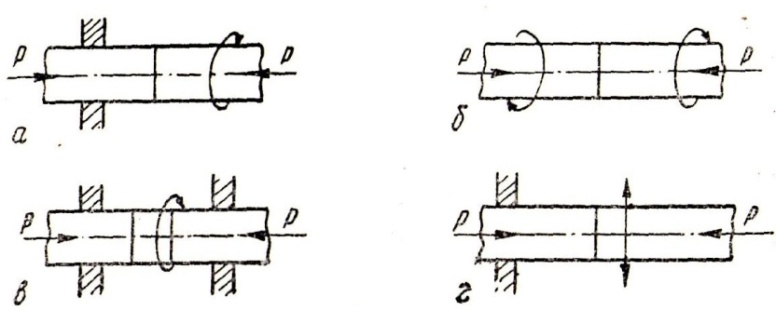

Для понижения температуры плавления образующихся в процессе сварки шлаков применяют флюсы, состоящие из буры или из смеси: 50% буры и 50% двууглекислого натрия, наносимые на кромки перед сваркой. В ряде случаев, когда не представляется возможным обеспечить общий нагрев или когда жесткость конструкции изделия сравнительно невелика, можно ограничиться местным подогревом, т.е. подогревом детали в зоне сварки до температуры 600-700°С (полугорячая сварка). При малом объеме сварочных работ, а также при сварке деталей малой толщины, можно ограничиться предварительным подогревом до 300-450° С. Присадочные материалы при полугорячей сварке те же, что и при горячей. Холодная сварка более доступна и поэтому чаще применяется при восстановлении чугунных корпусных деталей. Однако при этом металл в сварочной ванне охлаждается быстро, графитизация расплавленного чугуна затрудняется и происходит его отбел и закалка в зоне сварочного шва. Одновременно с этими процессами возникают значительные внутренние растягивающие напряжения, которые могут превысить предел прочности чугуна в околошовной зоне и привести к образованию трещин. Предотвращение возможности образования трещин в околошовной зоне является основной задачей при разработке рациональной технологии сварки чугуна. К технологическим мерам, направленным на улучшение свойств металла околошовной зоны, в первую очередь относятся: предупреждение чрезмерного перегрева металла при сварке, снижение напряжений, возникающих в результате усадки шва, и добавление в металл шва элементов, способствующих графитизации чугуна. В зависимости от типа детали и условий ее эксплуатации при холодной сварке применяют чугунные или стальные электроды, а также электроды из меди, ее сплавов и комбинированные. При сварке без подогрева рекомендуется применять чугунные электроды с повышенным содержанием углерода и кремния. В этом случае повышенное количество углерода необходимо для компенсации выгорания его при сварке, а кремния — для облегчения процесса графитизации наплавленного металла. В ремонтной практике для холодной сварки чугуна применяют в основном прутки марки Б. Сварку ведут на постоянном или переменном токе дугой длиной не более 4-5 мм. Кроме указанных чугунных электродов, рекомендуют применять электроды из никелевого чугуна. При сварке электродами из никелевых чугунов металл наплавленного шва хорошо обрабатывается. Однако при однослойной наплавке околошовная зона имеет высокую твердость. На электроды наносится покрытие, в состав которого входит 55% карборунда, 23,7% углекислого бария и 21,3% жидкого стекла. При диаметре стержня 7-8 мм толщина покрытия - 0,5-0,8 мм на сторону. Сварку производят в несколько слоев возвратно - поступательным перемещением электрода. Основным недостатком электродов из никелевого чугуна является низкая стойкость металла шва против трещин. Стальные электроды могут быть использованы в тех случаях, когда от сварного соединения требуется только достаточная механическая прочность. При сварке чугуна электродами из малоуглеродистой стали с меловой обмазкой или другими покрытиями металл шва в результате смешения электродного металла с расплавленным основным металлом содержит повышенное количество углерода, поэтому наплавленный металл имеет высокую твердость и подвержен образованию кристаллизационных и холодных трещин. Снижение твердости наплавленного металла при сварке стальными электродами обусловлено снижением содержания углерода в наплавленном шве. Этот недостаток устраняется уменьшением глубины проплавления основного металла за счет применения электродов малого диаметра и небольших токов. Применяют сварку по слою окислительного флюса, содержащего до 30% окалины. Роль флюса сводится к окислению углерода. Для уменьшения сварочных напряжений и улучшения качества шва применяются различные методы холодной сварки чугуна стальными низкоуглеродистыми электродами. Наиболее распространенными из них являются метод наложения отжигающих валиков и метод установки упрочняющих штифтов или скоб. При сварке чугуна стальным электродом методом наложения отжигающих валиков удается получить достаточно прочный и плотный шов, поддающийся механической обработке; твердость отбеленной зоны одиночного сварного шва составляет 63 HRC, а толщина слоя ее - меньше 0,1 мм. При холодной сварке чугуна электродами из малоуглеродистой стали наиболее слабым местом сварного соединения является околошовная зона. С целью усиления прочности сварного соединения при ремонте толстостенных деталей рекомендуют применять стальные штифты или скобы и затем производят последующую их обварку электродами из малоуглеродистой стали. При сварке чугуна без подогрева в ремонтном производстве также находят широкое применение электроды из меди и сплавов на её основе. При электродуговой сварке медью, вследствие ограниченной взаимной растворимости меди и железа, собственно сварки не происходит. Прочность неразъемного соединения обеспечивается в этом случае главным образом за счет механического сцепления частиц железа и меди, а также за счет проникновения меди между зернами чугуна и в меньшей мере — вследствие частичного растворения меди и железа. B целях улучшения устойчивости горения дуги медные электроды необходимо покрывать обмазкой, состоящей из равных частей графита и ферросилиция. Применение при сварке таких электродов дает возможность уменьшить отбеливание у границы сплавления за счет их графитизирующего действия, шов получается достаточно плотным и с низкой твердостью, однако прочность этого шва невысока. Находят применение электроды из монель-металла (англ. Monel— серия сплавов на основе никеля, содержит до 67 % никеля и до 38 % меди). Как и медь, никель является графитизатором и препятствует образованию отбеливания у границы сплавления. Монель имеет температуру плавления, соответствующую температуре плавления чугуна, и хорошо с ним сплавляется благодаря большому содержанию никеля. Однако этот сплав дает значительную усадку, что ведет к появлению высоких внутренних напряжений, которые могут привести к образованию трещин. Поэтому монель наплавляют на холодный металл короткими валиками длиной 60-70 мм. На электроды из монель- металла рекомендуется наносить покрытие УОНИ-13 или обмазку, состоящую из 88% мела, 5% окиси алюминия и 7% каолина, которая замешивается на жидком стекле и наносится на электрод тонким слоем. Сварка ведется на постоянном токе при обратной полярности. Величина тока зависит от толщины свариваемой детали и обычно равна 40-50 А на 1 мм диаметра электрода, а при толщине стенок до 7 мм - 35 А на 1 мм диаметра электрода. Комбинированные электроды (железно-медные) применяются для заварки трещин и пробоин в чугунных деталях без предварительного их подогрева. В большинстве случаев рекомендуются перечисленные ниже виды комбинированных электродов. Электрод, стержень которого изготовлен из медной проволоки (медь марки М2 или МЗ) диаметром 4-5 мм и покрыт обмазкой, состоящей из 50% (по весу) железного порошка и 50% обмазки типа УОНИ-13. Эти электроды выпускаются промышленностью под маркой 03Ч-1. Другой тип электрода состоит из медного прутка диаметром 2-4 мм, обмотанного полоской черной жести толщиной 0,2-0,3 мм и шириной 5-7 мм, или из медной трубки диаметром 4-6 мм, в которую плотно вставлен железный сердечник из сварочной проволоки Св08 (биметаллические электроды). На электроды наносят обмазку УОНИ-13 или обычную меловую. Электрод пучковой (сталь – медь - латунь) состоит из малоуглеродистой стальной проволоки диаметром 3-4 мм, покрытой обмазкой УОНИ-13, медной проволоки диаметром 3-5 мм и латунной - диаметром 1,5-3 мм. Диаметры стальной, медной и латунной проволоки подбираются с таким расчетом, чтобы меди в пучке было не менее 70% от общего веса пучка. Латунь вводится с целью добавления в сварочную ванну цинка, который является раскислителем. Сварку комбинированными электродами производят на постоянном токе обратной полярности при следующем режиме: пучковым электродом, состоящим из стальной и медной проволоки диаметром 4 мм и латунной 3 мм, ток 160-180 А; биметаллическим электродом - 30-40 А на 1 мм диаметра электрода. Сварка комбинированными электродами производится короткими участками вразброс, чтобы не допустить чрезмерного местного перегрева детали. Для ручной сварки чугуна рекомендуются также электроды марки АНЧ-1. Они отличаются от известных медно-стальных электродов тем, что стержень электрода представляет собой аустенитную проволоку ОХ18Н9 в медной оболочке. Эти электроды обладают меньшей, чем медно-стальные электроды склонностью к образованию пор и трещин, обеспечивают хорошую обрабатываемость сварного соединения. Это обуславливается тем, что отбел металла шва при сварке аустенитно-медными электродами практически отсутствует, а включения стали в медной основе имеют аустенитную структуру и, следовательно, значительно меньшую твердость. 1.4 Ручная электродуговая сварка деталей из сплавов цветных металлов Сварку деталей из меди на ремонтных предприятиях большей частью производят на постоянном токе прямой полярности угольным или графитовым электродом. Сварка плавящимся электродом проводится сравнительно редко. Плотность тока при сварке угольным электродом допускается в пределах 100-200 А/см2 поперечного сечения электрода, а при применении графитовых – 200 - 400 А/см2. Электроды затачивают с одной стороны на конце под углом 20—40°. Обгорание конца электрода происходит с сохранением его первоначальной формы, но концы электродов приходится периодически подчищать напильником. Наиболее практична длина электродов 100-250 мм. В качестве присадочного металла при сварке угольным электродом применяют медь, содержащую небольшое количество фосфора, в пределах 0,3-0,4%, или оловянно-фосфорную бронзу следующего состава: 8-10% олова, до 0,4% фосфора, остальное - медь. Сварку меди желательно выполнять за один проход, так как только в этом случае обеспечиваются наиболее высокие плотность и механические свойства сварочного соединения. Сварка деталей из латуни производится неплавящимся (большей частью угольным) электродом на постоянном токе прямой полярности короткой дугой. В качестве присадочного материала применяется сплав, по химическому составу подобный свариваемому. Но некоторые марки латуни содержат до 40% цинка, и применение их в качестве присадочного металла ведет к интенсивному испарению и выгоранию цинка. Поэтому на практике в качестве присадочного материала наиболее широко используют марки латуни, обеспечивающие минимальное испарение и выгорание цинка - ЛК80-3, ЛМц 58-2 и ЛМц Ж55-3-1. Обычно присадочный материал ЛК 80-3 применяют для сварки латуни марок Л90, Л62, Л062-1, ЛК 80-3, присадочный материал ЛМц 58-2, ЛМц Ж55-3-1 — для сварки одноименных марок латуни. Применяют в качестве присадочного материала также бронзу марки БрОМцА 8-0,7-0,7, которая дает хорошую плотность и прочность шва при сварке латуни всех марок. Решающее значение при сварке угольным электродом имеет правильное ведение дуги. Ее возбуждают в разделке основного металла и после образования сварочной ванны в нее начинают подавать присадочный материал, а концом угольного электрода совершают возвратно-поступательные движения. Ввиду большой жидкотекучести латуни ее сваривают в нижнем положении на подкладках. Вертикальные швы может выполнять только опытный сварщик, применяя малый ток. При сварке деталей из алюминия и его сплавов плавящимися и неплавящимися электродами решающее значение имеет чистота поверхности свариваемых кромок, поэтому перед сваркой требуется тщательно очистить металл от окисной пленки, жиров и других загрязнений. Окончательно очищают кромки на ширине 20-15 мм непосредственно перед сваркой металлической щеткой. Подготовленные таким образом кромки пригодны к сварке в течение 5-6 часов. По истечении указанного срока кромки зачищают повторно. Часто окончательную очистку под сварку выполняют химическим способом. Обезжиривание поверхности кромок производят путем погружения их на 30-60 с в слабый раствор едкой щелочи (40 г/л), подогретой до 60-70°С. Окисную пленку алюминия удаляют травлением в 30%-ном растворе азотной кислоты при температуре 60-65° С в течение 120-300 с или травлением в водном растворе ортофосфорной кислоты (300 г/л) и хромника (0,1- 1,0 г/л) при температуре 20-30° С в течение 15-30 мин. После этого металл промывают в чистой воде и сушат горячим воздухом. Поверхность металла, подготовленная химическим способом, пригодна к сварке в течение 24-36 час. После этого срока поверхность металла подвергают повторной обработке. Особенно тщательно необходимо очищать прутки присадочного материала, так как наличие окислов и загрязнений на его поверхности оказывает большее влияние на качество шва, чем наличие окислов на основном металле. Причем, чем меньше диаметр проволоки, тем больше влияние окисной пленки и загрязнений. Поверхность присадочного материала очищают только химическим способом. Технология сварки алюминия и его сплавов угольным или графитовым электродом имеет много общего с технологией сварки меди. Преимущество сварки неплавящимся электродом заключается в возможности сваривать металл толщиной 2 мм и выше, а также в простоте оборудования. Качественные швы достигаются только с применением флюсов. Наиболее распространенным является флюс АФ-4А. Количество флюса на кромках, необходимое для получения качественной сварки, определяется по внешнему виду шва. Гладкая блестящая поверхность шва без черноты и пор свидетельствует об оптимальном количестве флюса. При сварке рабочий конец угольного электрода затачивают под углом 60—70°. Сварка может быть однопроходной и многопроходной. Предпочтительнее пользоваться однопроходной, как более производительной и обеспечивающей лучшие механические свойства. Сварку выполняют на подкладках только в нижнем положении или с наклоном к горизонту не более 15°, причем ведут ее на подъем. Электродуговую сварку плавящимся электродом применяют для соединения больших деталей с толщиной стенки не менее 5 мм. Сварка возможна только с применением покрытых электродов. Сварка электродом без покрытия приводит к окислению расплавленного металла, сильному блужданию дуги, разбрызгиванию металла и плохому формированию шва. В ремонтной практике сварку алюминия большей частью выполняют электродами 03А-1, а сплавов типа силумин — электродами 03А-2. В качестве стержня для электродов 03А-1 используют алюминиевую проволоку АД-1, а для электродов 03А-2 - проволоку АК. Обе марки проволоки по своему химическому составу близки к основному металлу свариваемых деталей. При отсутствии специальных электродов в качестве присадочного материала рекомендуется использовать прутки, которые по своему химическому составу соответствуют основному металлу. Хорошие результаты получаются при применении алюминиевого сплава с 5-6% кремния в виде проволоки или прутка. Электроды покрывают обмазками, основой которых служат литиевые или хлористые соединения. Широкое применение находит обмазка, состоящая из 50% хлористого калия, 15% хлористого натрия и 35% криолита. Сварку алюминия плавящимися электродами выполняют в нижнем положении на постоянном токе обратной полярности. Электрод держат строго перпендикулярно к шву, поперечных колебаний ему не придают, дуга должны быть как можно короче. Дугу перемещают равномерно. Это обеспечивает получение плотных швов и уменьшает температуру подогрева металла перед сваркой. При сварке металла толщиной 6 мм и выше рекомендуется предварительно его подогревать. Необходимая температура подогрева составляет 100- 400° С и возрастает с увеличением толщины металла. 1.5 Сварка трением Сварка металлов трением происходит при воздействии тепла, возникающего при трении поверхностей свариваемых деталей Трение поверхностей осуществляется вращением или возвратно-поступательным перемещением прижатых друг к другу деталей. В результате трения металл в зоне соединения нагревается до пластического состояния, и после остановки деталей и приложения к ним сжимающего усилия происходит сварка. Некоторые схемы сварки трением показаны на рис.1.  Рис. 1. Принципиальные схемы сварки трением: а - вращение одной детали; б - вращение обеих деталей; в - сварка неподвижных деталей с вращающейся вставкой; г - сварка при возвратно-поступательном движении одной из деталей. Процесс сварки условно можно разделить на три этапа: грубая приработка трущихся поверхностей, образование чистых поверхностей в результате разрушения окисных пленок и трение чистых поверхностей. Образование прочного сварного соединения происходит в результате возникновения металлических связей между контактирующими поверхностями свариваемых деталей. Для получения требуемой деформации металл доводится до состояния повышенной пластичности с помощью тепла, возникающего при трении свариваемых поверхностей. По данным исследований, в конце процесса сварки коэффициент трения достигает 2,0-2,5, а температура в стыке 1000-1200° С. Основными параметрами процесса, влияющими на качество соединений при сварке, являются: скорость относительного перемещения деталей; величина удельного давления, прилагаемого к свариваемым поверхностям; величина пластической деформации, мерой которой может служить ее аксиальная составляющая - «осадка». Пластическая деформация, происходящая в процессе сварки трением, является существенным фактором, определяющим принципиальную возможность образования сварного соединения и его механические свойства. Необходимый для сварки нагрев (интенсивность тепловыделения) при прочих равных условиях обусловлен скоростью вращения и величиной осевого усилия. Кроме того, весьма важным является быстрое (практически мгновенное) прекращение движения. В ряде случаев для получения доброкачественного соединения необходимо приложение в конце процесса повышенного давления- «проковки». Испытания сварных образцов на растяжение статической нагрузкой показали их высокую прочность. Зона сварного соединения обладает высокой пластичностью. На свариваемых поверхностях наблюдается значительная деформация металла с непрерывным удалением части металла из зоны сварки. При этом происходит своеобразная термомеханическая обработка металла в зоне сварки. Параметры режима сварки трением (относительная скорость вращения, удельное давление, величина осадки, продолжительность нагрева) зависят от свойств свариваемого металла и конфигурации изделия. Хорошие результаты сварки получаются при использовании специальных сварочных машин МСТ-1, МСТ-2, МСТ-23-3, ИСТ-31. В ремонтном производстве сварка металлов трением применяется для изготовления составного режущего инструмента (сверл, разверток, метчиков и др.) из быстрорежущей стали Р9 и Р18 с хвостовиками из стали марки 40Х или 45. Она также применяется для ремонта деталей, представляющих собой тела вращения: валы, оси, тяги, стяжные болты, штанги. Основными дефектами деталей этой группы являются износ шлицевых, резьбовых и опорных поверхностей, обрывы и поломки отдельных элементов. При сварке трением изношенную часть детали отрезают и заменяют новой с последующей приваркой. Этим способом производят сварку толкателей двигателя тепловоза ТЭМ-2А. Сварка трением является прогрессивным способом, обладающим высоким качеством сварного соединения, большой производительностью, легкостью автоматизации, гигиеничностью и т. д. 1.6 Сварка дуговой плазменной струей В качестве источника тепла при некоторых видах обработки металлов используется плазменная струя — поток ионизированных частиц, обладающих большим запасом энергии. Плазменная струя представляет собой высокоинтенсивный источник теплоты, максимальная температура которого может достигать 20 000°С. Плазменная струя используется для наплавки и нанесения покрытий, в том числе и тугоплавких металлов, на изделия путем расплавления присадочной проволоки или порошков металлов. С помощью плазменной струи производят резку и поверхностную обработку различных материалов, нагрев под пайку и термическую обработку их. Особенно эффективна плазменная струя при сварке тонколистового металла — сталей, цветных и тугоплавких металлов, а также металлов с неметаллами. Для создания ионизированного потока используется дуговой разряд, возбуждаемый между двумя электродами. Дуга горит в замкнутом цилиндрическом канале, стенки которого интенсивно охлаждаются. Через канал под давлением подается инертный газ. Охлаждение наружной поверхности столба Дуги вызывает его концентрацию, вследствие чего температура столба дуги резко увеличивается, достигая 10000—20000°С, а газ, проходящий через межэлектродное пространство, имеющий высокую степень ионизации и относительно высокий запас энергии, используется для нагрева изделий в процессе сварки. Длина ядра дуги в зависимости от состава и расхода таза, тока и длины дуги, формы и размеров сопла может изменяться от 2 до 50 мм. Эффективную тепловую мощность плазменной струи можно регулировать изменением состава газа, геометрических параметров канала и сопла, тока и напряжения, а также расстояния от сопла до изделия. В среде гелия с добавкой 14% аргона тепловая мощность струи примерно в два раза выше, чем в среде аргона. Эффективный к.п.д. плазменного нагрева изделия изменяется при этом незначительно. В среднем эффективный к.п.д. плазменной струи равен 30-50%. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

,

,