Восстановление деталей сваркой и наплавкой. Восст. дет. сваркой и наплавкой. Удельный вес сварных конструкций по сравнению с литыми и клепаными в машиностроении и строительстве непрерывно возрастает

Скачать 4.21 Mb. Скачать 4.21 Mb.

|

|

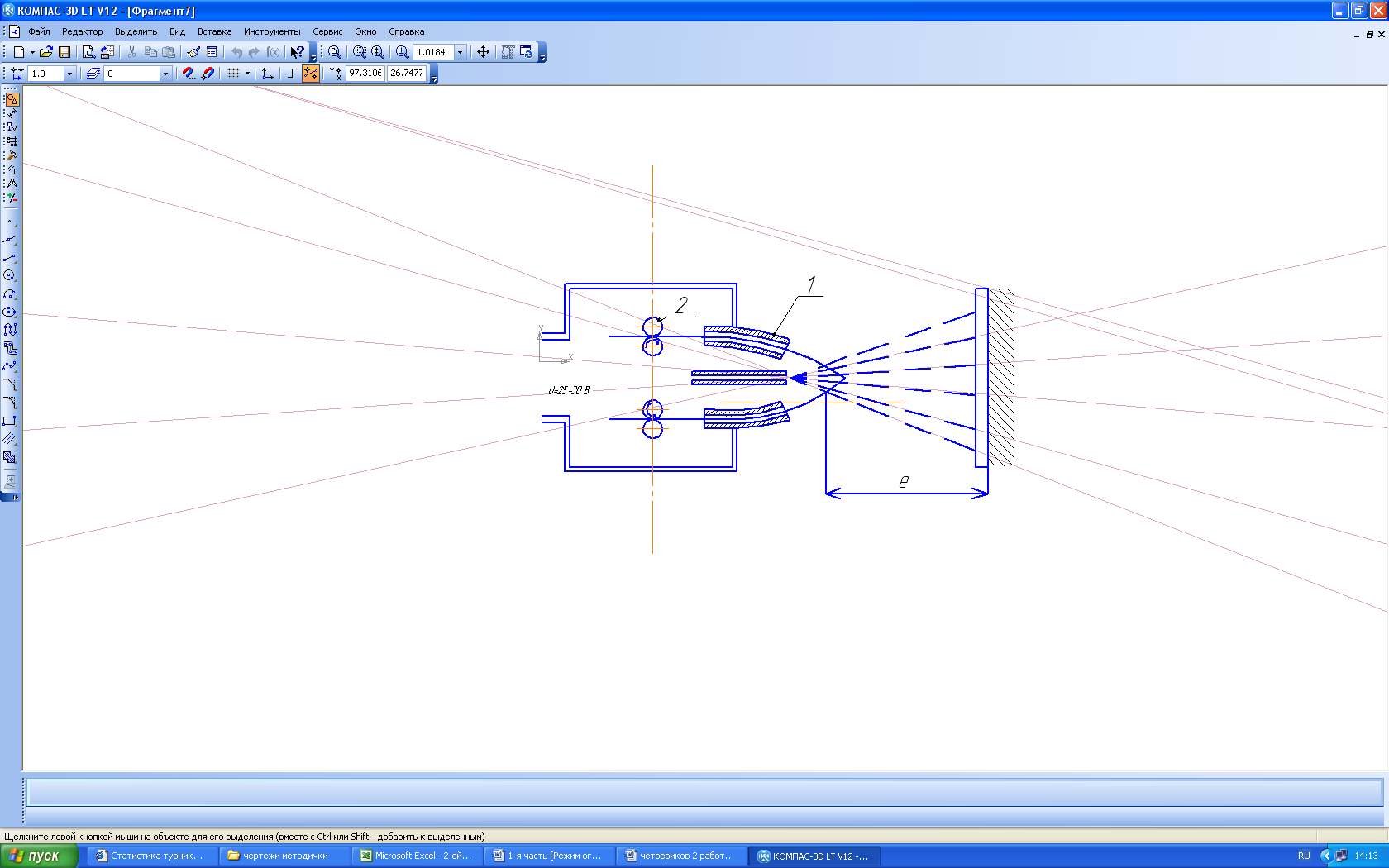

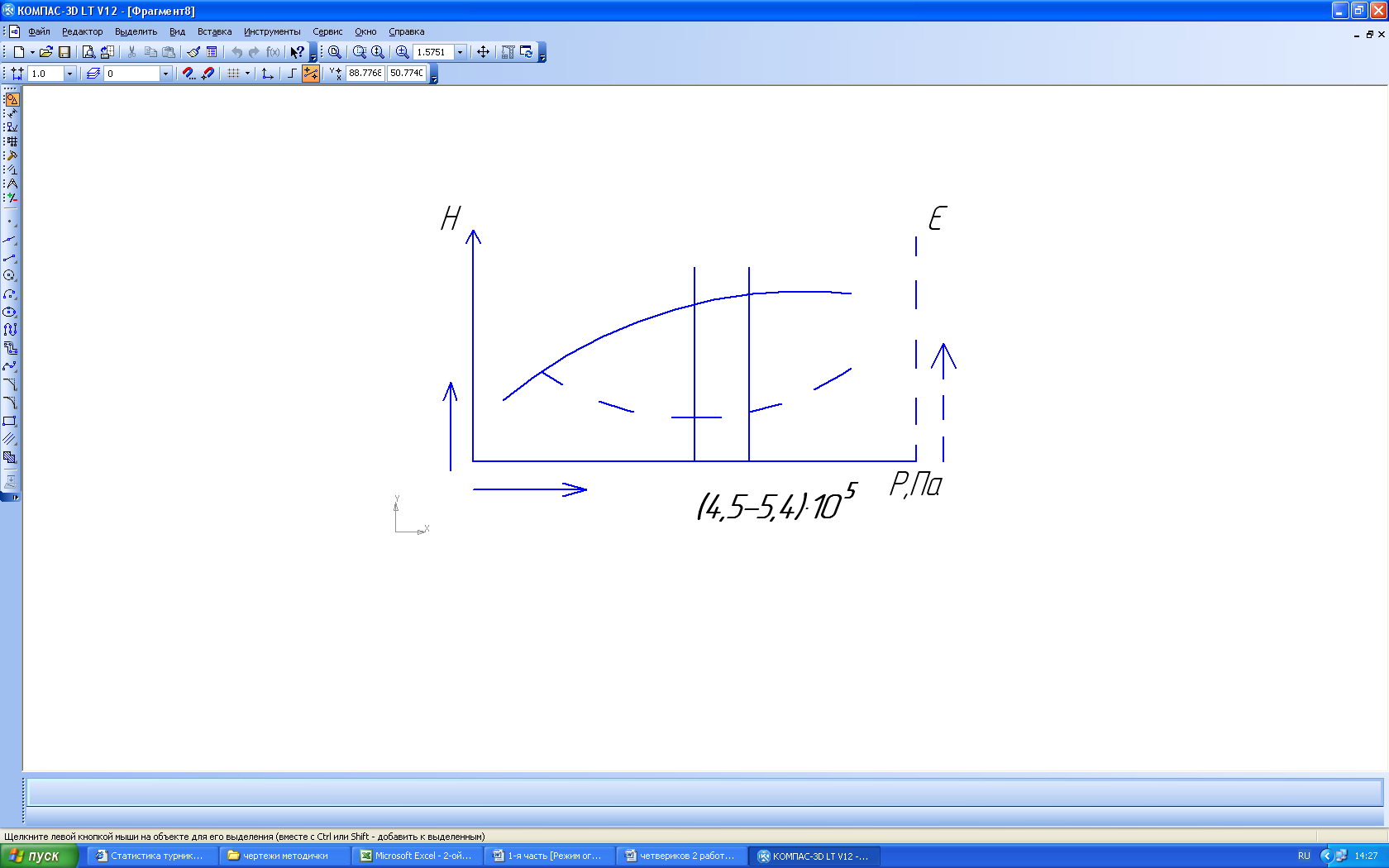

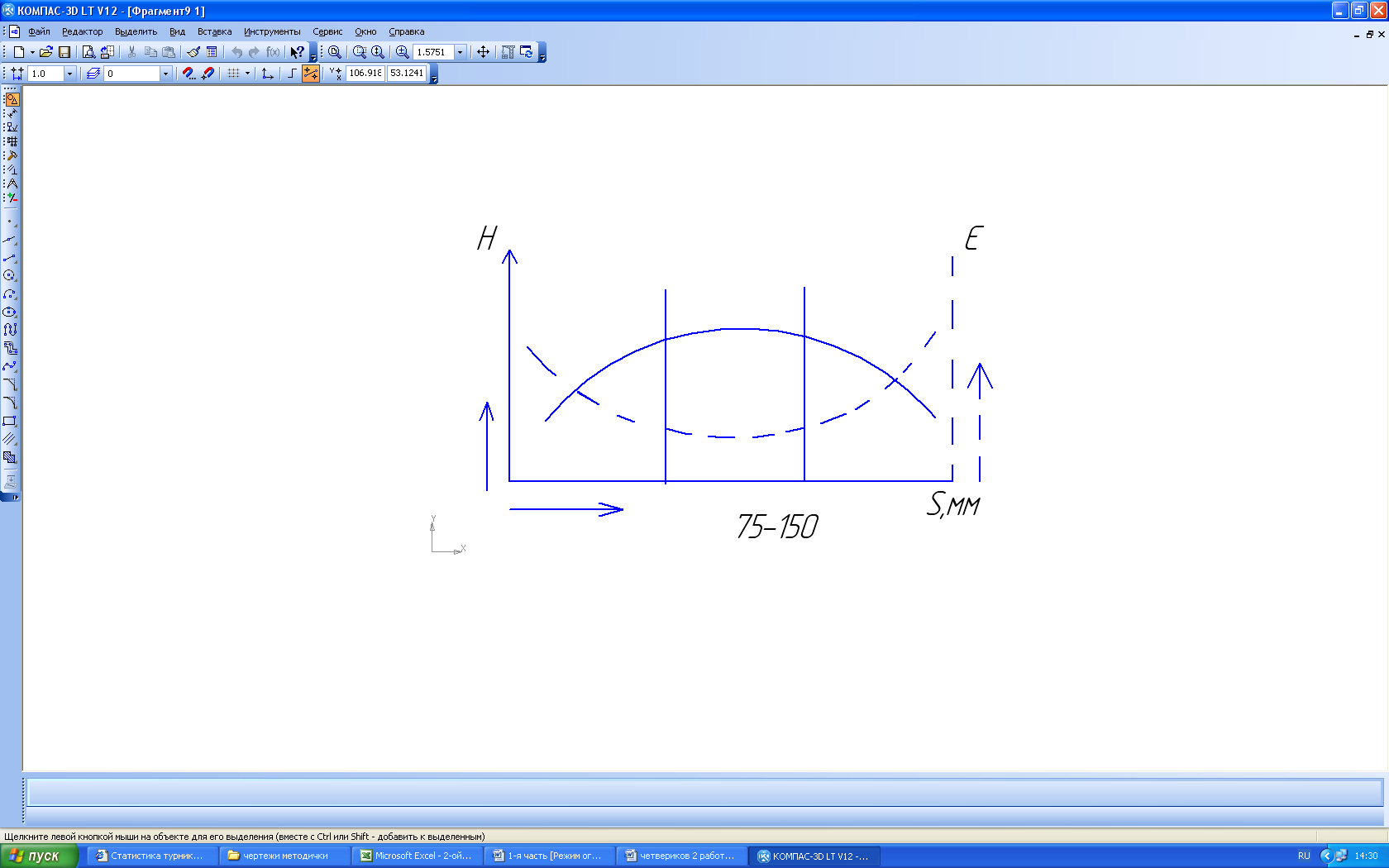

Практическая работа № 3. Восстановление деталей электродуговой металлизацией Цель работы: 1. Уяснить физическую сущность, особенности и область рационального применения электродуговой металлизации. 2.Получить практические навыки по установлению оптимальных режимов металлизации, технологии нанесения покрытия. Задание: 1. Ознакомиться с оборудованием, инструментами, материалами рабочего места и научиться пользоваться ими. 2. Подобрать и установить режим наплавки. 3. Подготовить деталь и установку. 4. Провести металлизацию детали. 5. Составить отчет. Оснащение рабочего места: Электрометаллизатор ЭМ-6; токарный станок; сварочный преобразователь ПСО-500; электродная проволока Св-08; компрессор; детали, подлежащие металлизации; слесарный молоток; штангенциркуль; металлическая щетка, Общие сведения Под газотермическим напылением понимают процесс нанесения покрытий распылением нагретого до жидкого или вязкотекучего состояния диспергированного (порошкообразного) материала газовой струей. В зависимости от источника энергии для нагрева и транспортировки частиц материала покрытия различают следующие способы напыления: электродуговая, газопламенное, высокочастотное, плазменное, детонационное и упрочнение конденсацией металла с ионной бомбардировкой. Газотермическими покрытиями восстанавливают и упрочняют изношенные детали, а также защищают металлы от коррозии. Технология напыления металлов обладает целым рядом преимуществ по сравнению с наплавкой, нанесением гальванических покрытий и др. К ним относятся: 1. Нанесение покрытий из разных металлов и сплавов на металлическую основу (сталь, чугун, алюминий). 2. Нанесение напыленного материала на неметаллическую (керамика, стекло и другие материалы) основу; 3. Незначительный нагрев детали (до 200°С), что позволяет сохранить ее структуру и свойства; 4. Возможность регулирования в широком диапазоне (0,1-10 мм) толщину наносимого покрытия. Основная характеристика, определяющая работоспособность изотермических покрытий - прочность их сцепления с поверхностью восстанавливаемых (упрочняемых) деталей. Она зависит от подготовки поверхности, вида напыляемого материала, способа и режима нанесения металлизационного покрытия. Электродуговая металлизация - процесс, при котором металл( чаще всего проволока) расплавляется электрической дугой и затем струей сжатого воздуха наносится на поверхность детали (рис.2.8). Электродуговая металлизация разработана русскими инженерами Е.М. Линником и Н.П. Катцем. Электродуговой металлизатор работает следующим образом. Две проволоки из напыляемого металла, находящиеся под напряжением (см Рис.1.), при помощи роликового механизма непрерывно подаются по направляющим наконечникам. В точке их сближения возникает электрическая дуга, расплавляющая металл. В зону дуги подается воздух (инертный газ) под давлением 0,5-0,6 Мпа. Под действием струи сжатой газа расплавленный металл распыляется на частицы от 0,001 мм и больше и со скоростью до 300 м/с наносится на поверхность детали. Существует несколько теорий о соединении частиц с поверхностью детали и между собой при металлизации. В соответствии с одним из этих теорий частицы соединяются между собой от механического воздействия.  Рис. 2.8 Схема электродуговой металлизации: 1 - латунный наконечник; 2 - изолированные ролики: е - расстояние от восстанавливаемой поверхности до очага плавления проволоки Расплавленный металл распыляется на мелкие частицы, которые, пролетая расстояние от места плавления до детали, успевают несколько остыть и из жидкого состояния переходят в твердые. При ударе о поверхность детали частицы заполняют ее микро- макронеровности. Частица, имевшая сначала шарообразную форму, при ударе о поверхность приобретает форму тонкого диска с разорванными краями. Разорванные края частиц переплетаются и тем самым соединяются между собой. С увеличением скорости частиц, а, следовательно, с возрастанием силы удара их сцепление с поверхностью и между собой улучшается. Несмотря на то, что температура частиц достаточно высока, средняя температура потока, состоящего из небольшого объема частиц металла и большого объема воздуха, относительно низка (около 70°С). Во время полета частицы окисляются. Наибольшее окисление их происходит в период, непосредственно следующий за ударом, т.к. при неподвижном состоянии частица интенсивно обдувается струей воздуха. Окисление продолжается до тех пор, пока последующие частицы не изолируют нижележащие от соприкосновения с воздухом. Твердость частиц различна: наибольшая - в середине частиц, несколько меньшая - на краях и еще меньшая - в участках стыка. При остывании частиц происходит их усадка, вследствие чего в напыленном слое возникает напряжение растяжения. В ремонтном производстве металлизацией главным образом заделывают трещины в деталях из чугуна и цветных металлов сложной конфигурации в местах, не испытывающих механических напряжений. Кроме того, при помощи металлизации покрывают детали металлом, предохраняющим их от коррозии. Металлизацией нельзя восстанавливать детали, подвергающиеся ударной нагрузке и испытывающие значительные удельные давления. Технологический процесс восстановления деталей металлизацией состоит из следующих основных операций: 1.Подготовка поверхности детали к металлизации. 2.Нанесение металла. 3.Обработка поверхности детали после металлизации. Подготовка поверхности детали к металлизации. Для обеспечения прочного сцепления основного материала детали с покрытием на поверхности ее не должно быть окислов, влаги, масла и грязи. Поверхность должна быть шероховатой. Обезжиривают и моют детали в моечной машине щелочным раствором и промывают горячей водой. Детали с односторонним износом предварительно обрабатывают на станке, чтобы придать им правильную геометрическую форму и получить при окончательной обработке равномерную толщину металлизированного слоя. Шероховатость на поверхности детали можно создать обработкой песком или дробью, нарезкой «рваной» или треугольной резьбы с последующей накаткой, проточкой кольцевых канавок, насечкой зубилом, электроискровой, электродуговой или анодно-механической обработкой и т.д. Пескоструйной обработкой и обработкой чугунной дробью диаметром 0,4- 0,5 мм пользуются для получения шероховатостей на плоских поверхностях или на деталях с большой твердостью. Закаленные поверхности деталей подвергают электроэрозионной обработке (электроискровой или электроконтактной), нанося на поверхность детали сетку точек, создающих шероховатость. Эти детали можно подготовить также анодно-механическим способом или электродуговой обработкой. При электродуговой обработке закаленной поверхности в зону электрической дуги подводят воздух. Расплавленные частицы металла сдуваются воздушной струей, и поверхность детали получается шероховатой. Наиболее прочно напыленный слой сцепляется с поверхностью детали, на которой нарезана «рваная» резьба и затем обработана дробью. После подготовки детали следует не позже, чем через 2 ч. подвергнуть металлизации, чтобы не допустить конденсации влаги, окисления и загрязнения поверхности. Во избежание конденсации влаги на поверхности детали температура ее должна быть больше или равна температуре окружающего воздуха в отделении металлизации. Участки, не подлежащие металлизации, следует защищать при помощи экранов. Нанесение металла На плоские поверхности в случае заделки трещин металл наносят при помощи металлизатора вручную. Детали, имеющие форму тела вращения, закрепляют в центрах или в патроне токарного станка, а металлизатор на суппорте. Для заделки трещин в блоках и их головках можно применять цинковую или малоуглеродистую стальную проволоку. На качество покрытия влияет ряд факторов: 1. Давление воздуха распыляющего металл. 2. Расстояние от сопла пистолета до детали. 3. Значение силы тока (I) и напряжение (U). 4. Скорость подачи проволоки. 5. Скорость металлизации. 6. Скорость подачи металлизатора (мм/об). Наиболее значительное влияние оказывают давление воздуха и расстояние от сопла пистолета до детали. С повышением давления воздуха увеличивается скорость полета частиц, сила их удара о поверхность детали, скорость охлаждения, связанная с закалкой наращиваемого металла, а также степень окисления металла. В связи с этим с повышением давления до определенного предела твердость слоя увеличивается, а износ уменьшается (рис.2.9). При изменении расстояния между соплом пистолета и поверхностью наращиваемой детали качество покрытия также изменяется. При небольшом расстоянии от сопла деталь перегреваемся, вследствие чего уменьшается твердость и повышается износ наращиваемого слоя, зависимость изменения твердости и износа слоя приведена на рисунке 2.10. Значение тока во время металлизации зависит от толщины применяемой проволоки. Обычно используют проволоку диаметром 1-1,5 мм, ток 90-150 А, а напряжение 20-35 В. Скорость подачи проволоки определяется ее диаметром и в процессе металлизации изменяется в очень небольших пределах, т.к. с увеличением скорости проволока не успевает плавиться и отрывается кусками. При недостаточной скорости дуга прерывается, и процесс проходит с большими перебоями или вообще прекращается Значение тока во время металлизации зависит от толщины применяемой проволоки. Обычно используют проволоку диаметром 1-1,5 мм, ток 90-150 А, а напряжение 20-35 В.  Рис.2.9 Зависимость твердости и износа металлизированной детали от давления воздуха. Н - твердость; Е - износ; Р - давления.  Рис.2.10 Изменение твердости и износа металлизированной детали от расположения пистолета в процессе нанесения покрытия. Н - твердость; Б - износ; Р - давление. Скорость металлизации и скорость перемещения пистолета вдоль детали существенно влияют на качество покрытия. Находясь на воздухе, напыленный слой сильно окисляется, и при повторном нанесении слоя прочность сцепления уменьшается, поэтому желательно за один проход металлизатора получить необходимую толщину, для чего принимают скорость металлизации (5-15 м/мин) и подачи (1,5-5 мм/об). Обработка поверхности детали после металлизации. Детали, имеющие форму тел вращения, после металлизации обтачивают на токарных станках, а затем шлифуют. Перед проточкой рекомендуется пропитать покрытие маслом, погрузив деталь в ванну с нагретым маслом и выдерживать в течение 1,5-2 часов. Детали обрабатывают резцами Т15К6 и другими, при скоростях резания 10-15 м/мин, подаче 0,2-0,5 мм/об и глубине резания (до 1 мм). Припуск на обработку оставляют в переделах 0,5-1,2 мм на сторону. Деталь шлифуют на обычных шлифовальных станках и на режимах принятых при шлифовании стальных деталей. При шлифовании рекомендуют круги с более мягком связкой. Если в процессе обточки шлифования слой не отстает от поверхности, можно считать, что деталь будет надежно работать и в процессе эксплуатации. Свойства металлизированного покрытия Металлизированный слой имеет пористую структуру и содержит большое количество окислов в виде тонких пленок вокруг отдельных частиц. Твердость нанесенного слоя выше твердости основного материала, с увеличением в проволоке содержания углерода твердость покрытий возрастает. Способность пористых покрытий впитывать масло и удерживать на поверхности масляную пленку обуславливает высокую износостойкость по сравнению с неметаллизированными деталями. Сопротивление разрыву металлизированного слоя значительно меньше по сравнению с исходным материалом. Термическая обработка нагревом до 500- 800°С и выдержкой в течение 1,5-2 часа позволяет несколько улучшить механическую прочность сцепления и уменьшить внутреннее напряжение. Во время металлизации выгорает значительное количество углерода, кремния и марганца, вследствие чего ухудшаются механические свойства металлизированного слоя. Порядок выполнения 1. Деталь или заготовку, подлежащую металлизации, обработать на токарном станке с целью получения шероховатой поверхности для обеспечения прочного сцепления основного металла с покрытием. 2. Определить частоту вращения детали по формуле:

где VМ=5-15 м/мин - оптимальная скорость металлизации; d - диаметр детали, м. З. Определить вес детали до металлизации (QН). 4. Установить деталь в патроне токарного станка, настроить станок на расчетную частоту вращения и подачу (1,5-5 мм/об). 5. Установить расстояние между соплом пистолета и поверхностью детали в пределах 75-150 мм. 6. Включить: подачу сжатого воздуха; источник питания дуги; токарный станок; металлизатор; засечь время начала металлизации. Во время металлизации регулировать скорость подачи проволоки с целью обеспечения качества напыляемого слоя 7. Выключают стенд в следующем порядке: металлизатор; токарный станок; подача сжатого воздуха; источник питания дуги; засекают время окончания металлизации. 8.По окончании процесса металлизации: деталь снять с токарного станка специальными щипцами, остудить и определить вес детали (QК), толщину и качество металлизированного покрытия. 9. Рассчитать коэффициент наплавки:

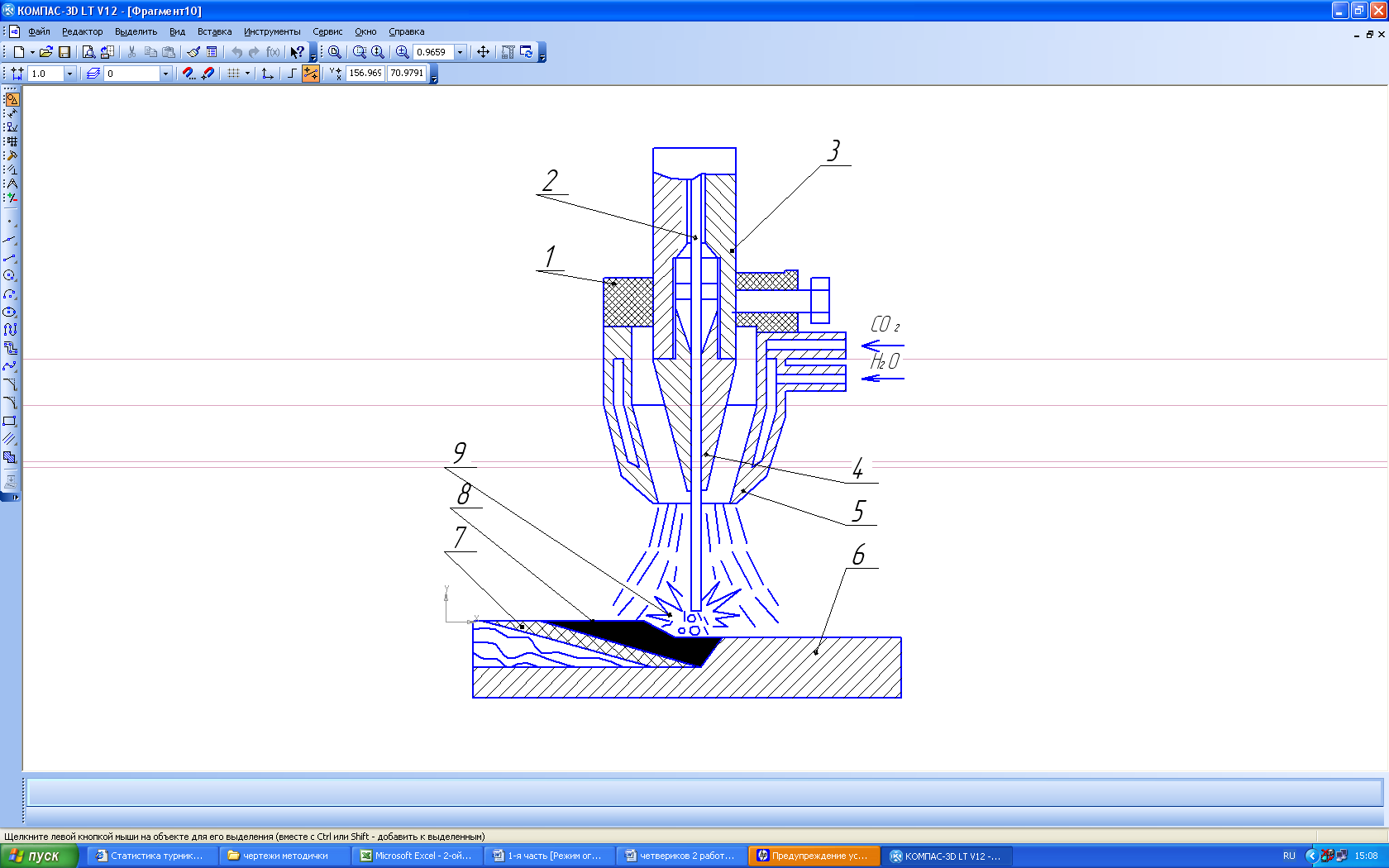

10. Составить отчет и написать заключение. В заключении описать внешний вид, структуру, механические свойства и область применения металлизированного покрытия. Форма отчета: 1. Наименование работы, цель работы и задание. 2. Схема работы электродугового мегаллизатора. 3. Графики изменения твердости и износа от давления воздуха и изменения твердости и износа от расположения пистолета. 4. Режимы металлизации: скорость металлизации, скорость подачи проволоки, диаметр проволоки, величину тока и напряжения, начальный вес детали и ее диаметр. 5. Результаты металлизации: вес детали и ее диаметр, толщина металлизированного слоя, коэффициент наплавки α. 6. Заключение. Контрольные вопросы 1. На какие способы подразделяется газотермическое напыление?' 2. Преимущества и недостатки газотермического напыления. 3. Принцип работы электродугового металлизатора. 4. Теория соединения частиц с поверхностью детали. 5. Область применения электродуговой металлизации. 6. Технология подготовки поверхности детали к металлизации. 7. Технология нанесения металла электродуговой металлизацией. 8. Влияние различных факторов на качество напыленного слоя. 9. Режимы металлизации. 10. Обработка поверхности детали после металлизации. 11. Свойства металлизированного покрытия. Практическая работа № 4. Технология сварки и наплавки в среде углекислого газа Цель работы: 1. Изучить технологию восстановления деталей в среде углекислого газа. 2. Освоить методику установления режимов наплавки в среде углекислого газа. Задание: 1. Ознакомиться с оснащением рабочего места и технику безопасности сварочных работ. 2. Подготовить детали под восстановление (сварку) и выбрать режимы сварки; 3. Произвести наплавку определить основные дефекты и коэффициент наплавки. 4. Составить отчет. Оснащение рабочего места: Сварочный выпрямитель ВДУ-506 УЗ, баллон с углекислым газом, редуктор У-30, подогреватель газа, сварочный полуавтомат, весы, защитные очки или щиток сварщика. Общие сведения Сварка в среде углекислого газа в настоящее время находит широкое применение в ремонтном производстве, постепенно вытесняя вибродуговую наплавку и частично наплавку под слоем флюса. Производительность сварки в среде СО2 на 25 % выше, чем под слоем флюса. Наплавленный слой не имеет шлаковой корки, т.е. исключает необходимость удаления шлака. Сварка в среде углекислого газа в ремонтном производстве применяется для восстановления изношенных круглых деталей диаметром от 10 мм и выше, а также для сваривания тонкостенных деталей толщиной от 1мм. К достоинствам способа относятся: 1. Меньший нагрев детали, по сравнению с другими видами сварки и наплавки. 2. Возможность наплавки при любом пространственном положении детали. 3. Высокая производительность. 4. Возможность наплавки деталей диаметром от 10 мм м выше, а также сварка тонкостенных деталей. 5. Отсутствие шлаковой корки. К недостаткам способа относятся: 1. Повышенное разбрызгивание метала(5... 10%). 2. Необходимость применения специальной легированной проволоки. 3. Открытое световое излучение.  Рис. 2.11. Схема наплавки в среде углекислого газа:1 - горелка; 2 - электродная проволока; 3- мундштук; 4 - наконечник; 5 - сопло горелки; 6 - наплавляемая деталь; 7 - наплавленный металл; 8 - сварочная ванна; 9 - электрическая дуга. Сущность процесса сварки и наплавки заключается в том, что в зону сварки подается углекислый газ, который оттесняет воздух и предохраняет металл от воздействия кислорода и азота (рис 2.11). При сварке углеродистыми проволоками в среде СО2 в металле шва образуются окислы и поры. Под действием высокой температуры СО2 диссоциирует на атомарный кислород и СО. т.е. СО2 =СО+О При температуре 2000°С, 3000°С, 5000°С диссоциирует соответственно 8, 50,100 % углекислого газа. Вследствие чего расплавленный металл окисляется Fe+O+FeO Попав внутрь сварочной ванны, часть окиси железа восстанавливается углеродом. FeO+C=Fe+CO В результате наблюдается интенсивное выгорание углерода и легирующих элементов. Окись углерода, не успевая выделиться из жидкого металла до затвердения, образует в металле шва поры, что ухудшает качество сварного шва. Для устранения этих вредных явлений применяют электродные проволоки с содержанием марганца (Мn) и кремния (Si) не менее 1..2 %, которые являются хорошими раскислителями, способствующими восстановлению оксидов при сварке: FeO+Mn→ Fe+MnO → в шлак; 2FeO+Si→ 2Fe+SiO2 →в шлак; Оксиды марганца и кремния на поверхности сварочной ванны образуют тончайшую шлаковую корку. Для того, чтобы сварочный шов не был пористым из-за появления водорода в сварочной ванне, свариваемые детали и электродную проволоку необходимо тщательно очищать от ржавчины, а углекислый газ перед сваркой пропустить через осушитель. Качество наплавленного металла изменяют только за счет соответствующего подбора электродной проволоки с повышенным содержанием легирующих элементов, а также марганца и кремния. Для сварки и наплавки в среде углекислого газа применяют проволоки следующих марок: Св-08 ГС; Св-08Г2С, Св10ГС, Св-08ХГСМА; Св-10ХМС; Св-10ХГ2С, Св12ГС, СВ-18ХГСА, Hп-З0ХГСА диаметром 0,5.. .2,5 мм. Поскольку испарение СО2 сопровождается значительным поглощением теплоты, то во избежание замерзания редуктора и осушителя предусматривают подогреватель газа. В комплект оборудования входят: баллон с углекислым газом год давлением 7,5 МПа, редуктор, понижающий давление до 0,12...0,15 МПа, сварочные автоматы или полуавтоматы, подогреватель и осушитель газа. Углекислый газ должен содержать примесей не более 0,5 %, в том числе воды не более 0,3 %, в противном случае наблюдается пористость металла шва. Режимы сварки и наплавки во многом определяют качество сварки. К основным параметрам режима сварки относятся: ICB, U, диаметр и вылет электрода, скорость подачи проволоки, скорость сварки и расход углекислогo газа. Режимы сварки наплавки определяются по справочным таблицам (табл.2.8) в следующей последовательности: диаметр электрода, сварочный ток устанавливается в зависимости от толщины свариваемого металла. В зависимости от силы тока устанавливается напряжение сварки, скорость подачи проволоки и скорость наплавки. Частоту вращения nД детали определяют по формуле:

где d-диаметр детали, мм. Применяют источники питания с жесткой характеристикой, вылет электродной проволоки 8... 15 мм. Таблица 2.8 Режимы сварки тонколистовой стали

Таблица 2.9 Режимы наплавки деталей

Порядок выполнения работы 1. Ознакомиться с оснащением рабочего места и изучить правила техники безопасности при выполнении сварочных работ; 2. Подготовить деталь к сварке (наплавке). Очистить поверхность детали от лакокрасочных и масляных загрязнений, удалить следы коррозии, ржавчины. 3. Произвести замеры размеров детали и вес, занести полученные данные в таблицу 2.10. 4. Настроить установку на выбранный режим и произвести наплавку. 5. Взвесить деталь, рассчитать коэффициент наплавки и записать в отчет 6. Описать качество наплавленного слоя. Таблица 2.10 Характеристика детали

Таблица 2.11 Режимы сварки (наплавки)

Форма отчета 1. Наименование работы, цель и задание. 2. Оснащение рабочего места. 3. Схема сварочной горелки в среде углекислого газа. 4. Характеристика детали и режимы сварки и наплавки. 5. Описание качества сварного шва (наплавленного слоя); Контрольные вопросы 1. Область применения сварки в среде углекислого газа. 2. Достоинства и недостатки варки в среде СО2. 3. Сущность процесса сварки СО2. 4. Чем обусловлено применение электродной проволоки с содержанием марганца и кремния? 5. Для чего перед сваркой очищают от ржавчины электродную проволоку и свариваемые детали? 6. Для каких целей в комплект оборудования сходит осушитель и подогреватель? 7. Порядок назначения режимов сварки. |