Курсовая. Управления запасами с фиксированным размером заказа

Скачать 171.89 Kb. Скачать 171.89 Kb.

|

|

Глава 2. Основные модели управления запасами 2.1. Система управления запасами с фиксированным размером заказа Рассмотрим подробно первую систему, которая проста и является своего рода классической. Само название говорит об основополагающем параметре системы - размере заказа. Размер заказа является постоянной величиной, и повторный заказ подается при уменьшении наличных запасов до определенного критического уровня - точка заказа. Эта система основана на выборе размера партии, минимизирующего общие издержки управления запасами. Данный критерий учитывает три фактора, действующих на величину названных совокупных затрат: 1. Используемая площадь складских помещений. 2. Издержки на хранение запасов. 3. Стоимость оформления заказа. Использование критерия минимизации совокупных затрат на хранение запасов и повторный запас не имеют смысла, если время исполнения заказа чересчур продолжительно, спрос испытывает существенные колебания, а цены на заказываемые сырье, материалы, полуфабрикаты и прочее сильно колеблются. В таком случае нецелесообразно экономить на содержании запасов. Это вероятнее приведет к невозможности непрерывного обслуживания потребителя, что не соответствует цели функционирования логистической системы управления запасами. Во всех других ситуациях определение оптимального размера заказа обеспечивает уменьшение издержек на хранение запасов без потери качества обслуживания. Оптимальный размер заказа по критерию минимизации совокупных затрат на хранение запаса и повторение заказа рассчитывается по формуле Уилсона: Где Qw — оптимальный размер заказа, шт.; K — затраты на осуществление заказа, включающие оформление и доставку заказа, руб.; v — интенсивность (скорость) потребления запаса; s — затраты на хранение единицы заказываемого продукта, руб./шт. Затраты на поставку единицы заказываемого продукта включают следующие элементы: • стоимость транспортировки заказа • затраты на разработку условий поставки • стоимость контроля исполнения заказа • стоимость форм документов. Формула (6.1) представляет собой вариант формулы Уилсона. Он ориентирован на мгновенное пополнение запаса на складе. В случае, если пополнение запаса на складе производится за некоторый промежуток времени, то формула (2.2) корректируется на коэффициент, учитывающий скорость пополнения запаса на складе: где k — это коэффициент, учитывающий скорость пополнения запаса на складе. Порядок расчета всех параметров системы управления запасами с фиксированным размером заказа приведен в таблице 2.1. Исходные данные для расчета параметров системы следующие: • потребность в заказываемом продукте, шт. • оптимальный размер заказа, шт. • время поставки, дни • возможная задержка поставки, дни Таблица 2.1 Расчет параметров системы управления запасами с фиксированным размером заказа

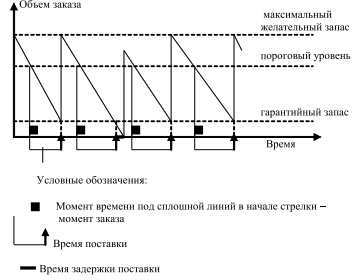

Гарантийный (страховой запас) позволяет обеспечивать потребность на время предполагаемой задержки поставки. При этом под возможной задержкой поставки подразумевается максимально возможная задержка. Восполнение гарантийного запаса производится в ходе последующих поставок через использование второго расчетного параметра данной системы — порогового уровня запаса. Пороговый уровень запаса определяет уровень запаса, при достижении которого производится очередной заказ. Величина порогового уровня рассчитывается таким образом, что поступление заказа на склад происходит в момент снижения текущего запаса до гарантийного уровня. При расчете порогового уровня задержка поставки не учитывается. Третий основной параметр системы управления запасами с фиксированным размером заказа — максимальный желательный запас. В отличие от предыдущих двух параметров, он не оказывает непосредственного воздействия на функционирование системы в целом. Этот уровень запаса определяется для отслеживания целесообразной загрузки площадей с точки зрения критерия минимизации совокупных затрат. Графическая иллюстрация функционирования системы с фиксированным размером заказа приведена на рис. 2.1.  Рис. 2.1 – График движения запасов в системе управления запасами с фиксированным размером заказа 2.2 Система управления запасами с фиксированным интервалом времени между заказами Система с фиксированным интервалом времени между заказами — вторая система управления запасами, которая относится к основным. В системе с фиксированным интервалом времени между заказами, как ясно из названия, заказы делаются в строго определенные моменты времени, которые отстоят друг от друга на равные интервалы, например один раз в месяц, в неделю и т. д. Определить интервал времени можно с учетом оптимального размера заказа. Расчет оптимального интервала времени между заказами можно производить следующим образом: I = N ⋅ Q/S формула 2.3 где N — количество рабочих дней в году, дни; S — потребность в заказываемом продукте, шт.; Q — оптимальный размер заказа, шт. Порядок расчета всех параметров системы управления запасами с фиксированным размером заказа приведен в таблице 2.2. Таблица 2.2 Расчет параметров системы управления запасами с фиксированным размером заказа

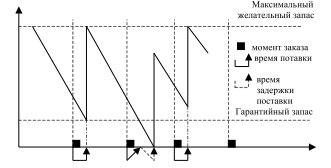

Исходные данные для расчета параметров системы следующие: • потребность в заказываемом продукте, шт. • интервал времени между заказами, дни • время поставки, дни • возможная задержка поставки, дни Гарантийный (страховой) запас, как и для случая, о котором говорилось выше, позволяет обеспечивать потребность на время предполагаемой задержки поставки. При этом под возможной задержкой поставки подразумевается максимально возможная задержка. Восполнение гарантийного запаса производится в ходе последующих поставок через перерасчет размера заказа таким образом, чтобы его поставка увеличила запас до максимального желательного уровня. Графическая иллюстрация функционирования системы управления запасами с фиксированным интервалом времени между заказами представлена на рис. 2.2. Так как в рассматриваемой системе момент заказа заранее определен и не меняется ни при каких обстоятельствах, постоянно пересчитываемым параметром является именно размер заказа. Его вычисления основываются на прогнозируемом уровне потребления до момента поступления заказа на склад организации. Расчет размера заказа в системе с фиксированным интервалом времени между заказами производится по формуле: РЗ = МЖЗ − ТЗ + ОП формула 2.4. где РЗ — размер заказа, шт.; МЖЗ — максимальный желательный заказ, шт.; ТЗ — текущий заказ, шт.; ОП — ожидаемое потребление за время поставки, шт.  Рис. 2.2 - График движения запасов в системе управления запасами с фиксированным интервалом между заказами Как видно из формулы (2.4), размер заказа рассчитывается таким образом, что при условии точного соответствия фактического потребления за время поставки ожидаемая поставка пополняет заказ на складе до максимально желательного уровня. Действительно, разница между максимальным желательным и текущим запасом определяет величину заказа, необходимую для восполнения запаса до максимального желательного уровня на момент расчета, а ожидаемое потребление за время поставки обеспечивает это восполнение в момент осуществления поставки. Теоретически можно предположить ситуацию, когда пополнение запаса происходит мгновенно и запасы расходуются равномерно, тогда заказ можно производить в момент полного расходования запасов, и обе системы будут идентичны. Однако в реальности все не так, и обе системы имеют свои положительные и отрицательные стороны (таблица 2.3). Таблица 2.3 Сравнение двух основных моделей управления запасами

2.3 Система управления запасами с установленной периодичностью пополнения запасов до постоянного уровня Данная система является модификацией обеих основных систем управления запасами. Отличается она тем, что более устойчива к колебаниям спроса. Чтобы предотвратить завышение объемов запасов, содержащихся на складе, или их дефицит, заказы производятся не только в установленные моменты времени, но и при достижении запасом порогового уровня. Таким образом, рассматриваемая система включает в себя элемент системы с фиксированным интервалом времени между заказами (установленную периодичность оформления заказа) и элемент системы с фиксированным размером заказа (отслеживание порогового уровня запасов). Расчет размера заказа производится следующим образом: • в случае зафиксированных моментов заказов = размеру заказа модели управления запасами с фиксированным интервалом времени между заказами; • в момент достижения порогового уровня = МЖЗ − ПУ + ОП, где МЖЗ — максимально желательный запас; ПУ — пороговый уровень запаса; ОП — ожидаемое потребление до момента поставки. Положительная сторона данной модели — повышенная защищенность от дефицита запасов, отрицательная — необходимость отслеживать уровень запасов 2.4. Система управления запасами по минимуму-максимуму и с постоянной периодичностью пополнения запасов Эта система, как и система с установленной периодичностью пополнения запасов до постоянного уровня, содержит в себе элементы основных систем управления запасами. Заказы производятся не через каждый заданный интервал времени, а только при условии, что запасы на складе в этот момент оказались равными или меньше установленного минимального уровня. В случае выдачи размер рассчитывается так, чтобы поставка пополнила запасы до максимального желательного уровня. Таким образом, данная система работает лишь с двумя уровнями запасов — минимальным и максимальным. Расчет размера заказа производится следующим образом: РЗ = МЖЗ − ПУ + ОП формула 2.5. где МЖЗ — максимально желательный запас; ПУ — пороговый уровень запаса; ОП — ожидаемое потребление до момента поставки. Система «минимум — максимум» ориентирована на ситуацию, когда затраты на учет запасов и издержки на оформление заказа настолько значительны, что становятся соизмеримы с потерями от дефицита запасов. Глава 3. Логистические системы. 3.1. Материальные потоки в логистике. Материальный поток - процесс движения материально-технических ресурсов. Материальный поток - физическое, регламентированное движение материально-технических ресурсов, осуществляемое в реальном масштабе времени, представляющее предмет управления. Имеют место и другие потоки, которые также являются предметами логистического управления, например, транспортный, финансовый, информационный, людской, энергетический, военный и т.п. Укрупненная классификация потоков показана в табл. 3.1. Технология движения материального потока — это процесс изменения пространственного и временного положения, а также количественного и качественного состояния его элементов (материальных ресурсов, незавершенного производства и готовой продукции). Таблица 3.1 Общая классификация потоков

В качестве основных типов технологии движения материального потока промышленного предприятия можно выделить следующие: транспортировка; хранение; изменение запасов; изменение размеров и свойств элементов материального потока (заготовительные и обработочные операции производственного процесса); изменение размеров и форм элементов материального потока (сборочные, упаковочные операции, операции по комплектованию партии и т.д.). Логистическая операция - самостоятельная неделимая часть технологического или организационного процесса логистики, выполняемая с помощью только одного технического устройства в одном месте материального потока. Логистические операции — это совокупность действий, направленных на преобразование материального и / или информационного потока. Логистические операции — любые операции, совершаемые с вещественными предметами (или информацией) и продуктами труда в сферах обращения и производства (за исключением технологических операций по производству материальных благ), то есть в процессе материального движения (материального потока). Примеры логистических операций: приемка, погрузка, разгрузка, фасовка, упаковка, сортировка, хранение, продажа и т.п. Логистическая процедура - комплекс логистических операций, осуществляемых на одном рабочем месте и составляющих часть конкретной логистической функции. Примерами логистических процедур могут служить: приемочный контроль; сортирование (сортировка — группировка продукции по сортам); формирование транзитных партий грузов; формирование сборных партий грузов в вагонах; формирование грузовых составов поездов; комплектация заказа; формирование загрузки судна и т.п. Укрупненно примеры логистических операций и процедур показаны в табл. 3.2. Таблица 3.2 |