ППР РВС. ППР РВС2000 КСП 56 кор. Утверждаю Директор филиала ооо Югорская строительная компания в рк а. А. Шубин 20 г. Согласовано

Скачать 2.03 Mb. Скачать 2.03 Mb.

|

|

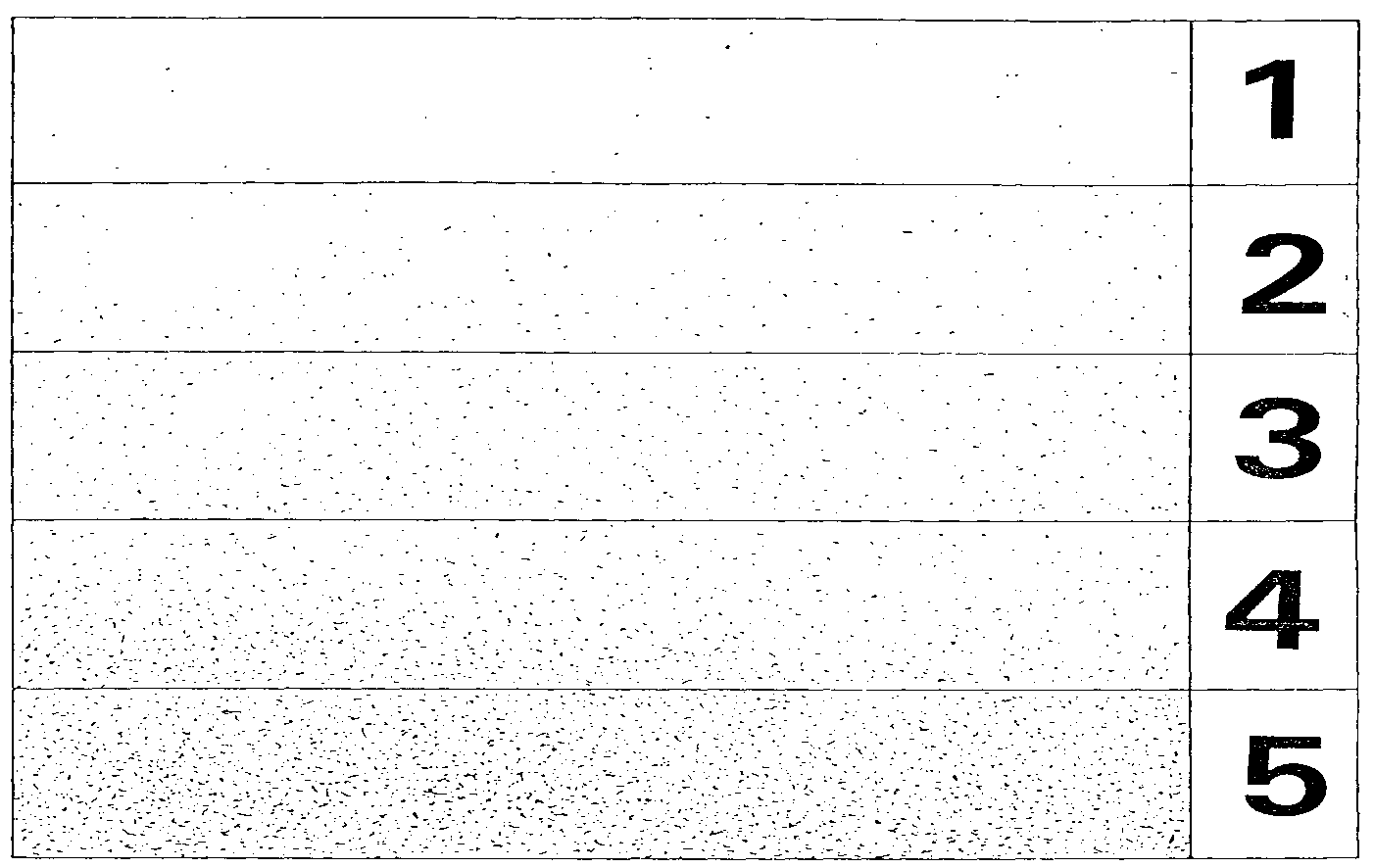

23. ПЕСКОСТРУЙНАЯ ОБРАБОТКА РЕЗЕРВУАРА Поверхность металлоконструкций должна быть очищена пескоструйным методом (с применением пескодробеструйного аппарата DBS-200) до степени Sa2,5 по ГОСТ 9.402.-2004 и ИСО 8501-1-2007. Пескоструйная очистка сжатым воздухом осуществляется путем подачи песка в поток воздуха, подаваемого с высокой скоростью из сопла на очищаемую поверхность. Контроль очистки от окислов осуществляют визуально сравнением с эталонами, представленными в ИСО 8501-1-2007. Степень очистки от окислов Sa 2 ½. При осмотре без увеличения поверхность должна быть свободной от видимых следов масла, смазки и грязи, остатков АКЗ, а также от прокатной окалины, ржавчины, краски и посторонних частиц. Любые оставшиеся следы загрязнений должны выглядеть только как легкое окрашивание в виде пятен или полос. После очистки поверхность конструкций обеспылить до степени 2 по ГОСТ 9.402.-2004 с применением волосяных щеток с жестким ворсом и с применением компрессированного воздуха (компрессорная станция PORTA-10 DRY COMPRAG). Производится окончательное удаление остатков купершлака из сосуда. Чистота внутренних поверхностей и состояние атмосферы по окончании процесса очистки, должно быть доведено до норм сдачи для подготовки резервуара к нанесения антикоррозионного покрытия. Подготовка металлической поверхности перед окраской включает в себя следующие операции: - очистка металлическим песком поверхности; - обеспыливание поверхности; - обезжиривание поверхностей; - огрунтовка металлических поверхностей; - окраска металлических огрунтованных поверхностей. Для абразивной очистки используют шлак гранулированный с размером частиц от 0,2 до 2,8 мм. Пескоструйную очистку применяют при подготовке поверхностей металлоконструкций под АКЗ. В этом случае на поверхность направляют сильную струю песка. Использование абразивной очистки обеспечивает полное удаление окалины, коррозии, старых покрытий, нагара с поверхностей металлоконструкций, трубопроводов, емкостей. Пескоструйную очистку производят струей абразивного купершлака, подаваемой с большой скоростью через сопло под давлением сжатого воздуха 4 кгс / см. и выше. Частицы песка, с силой ударяясь о поверхность детали, отделяют загрязнения и матируют обрабатываемую поверхность. Применяемые абразивные материалы должны удовлетворять требованиям: по твердости согласно ISO 11127-4; фракционному составу согласно ISO 11127-2; плотности согласно ISO 11127-3; влажности согласно ISO 11127-6. Сжатый воздух, предназначенный для абразивной обработки и окрашивания методом распыления, должен соответствовать требованиям ГОСТ 9.010. Абразивную очистку металлоконструкций производят поэтапно. Обрабатываемая за один раз поверхность не должна превышать площадь, которая может быть защищена до появления видимых следов вторичной коррозии. Интервал между подготовкой поверхности и окрашиванием определяется технической документацией на конкретную систему АКП. Очистку металлоконструкций производят до степени не ниже Sa 2 1/2 по ИСО 8501-1 (или степени очистки 2 по ГОСТ 9.402), шероховатость поверхности (Rz) после абразивной очистки должна быть от 50 до 80 мкм по ИСО 8503-1. По окончании абразивной очистки удаляется отработанный абразивный материал из рабочей зоны и производят обеспыливание поверхности обдувом сжатым воздухом, или при помощи промышленного пылесоса. Контроль качества обеспыливания производят согласно указаний по Таблице 2. Обезжиривание участков с любой степенью зажиренности производят растворителем 1006 (Р-4, Р-646) в соответствии с ГОСТ 9.402. Обезжиривание растворами проводить струйным обмывом. Обезжиривание органическими растворителями проводить методом безвоздушного распыления с использованием покрасочных аппаратов типа Graco Mark V, кистью, мягкой волосяной щеткой или безворсистым обтирочным материалом (ветошью). После обезжиривания осушить поверхность принудительным или естественным способом до полного удаления паров растворителя. Контроль качества обезжиривания производят согласно п.2.1.17. Сварочные брызги, пригар, шлак, нефтяные проливы и пятна должны быть удалены. Данные работы допускается проводить ручными или механизированными металлическими щетками или другим инструментом, в том числе с исключением искрообразования. Поверхность, подготовленная к окрашиванию, должна быть сухой, обеспыленной, без загрязнений маслами, смазками, не иметь видимых следов вторичной коррозии. При отпотевании поверхности необходимо осушить ее нагретым очищенным воздухом до удаления влаги. Подготовленная к окраске поверхность подлежит контролю. При наличии на поверхности участков, не соответствующих требованиям, обработку повторяют. Таблица – 4 Принципиальные технологические схемы обезжиривания  Работы по поэтапной подготовке поверхности фиксируют в журнале производства работ, журнале производства антикоррозионных работ. Координаты поверхности определяют согласно схеме поэтапного проведения антикоррозионных работ. По окончании работ на участке комиссия составляет акт на освидетельствование скрытых работ по подготовке поверхности к окраске. В соответствии с РД-11-02-2006 акт на освидетельствование скрытых работ находится на постоянном хранении у Заказчика. Таблица – 5 Степень подготовки металла в соответствии с ИСО 8501-3

Таблица – 6 Э  талоны качества обеспыливания Таблица – 7

Таблица – 8 Контроль качества обезжиривания  Качество обезжиривания металлических поверхностей перед окрашиванием контролируют визуально при дневном или искусственном освещении. Подготовленную поверхность протирают чистой ветошью. Степень обезжиривания определяют по наличию или отсутствию на поверхности следов пыли и жировых загрязнений (ГОСТ 9.402-2004). Степень очистки от окалины и ржавчины определяют с помощью пластины из прозрачного материала размером 25х25мм с взаимно перпендикулярными линиями, образующими квадратики размерами 2,5х2,5мм, которую передвигают по поверхности изделия. Степень очистки от окалины и ржавчины определяют отношением числа квадратиков, занятых окалиной и ржавчиной, к общему числу квадратиков, выраженных в процентах. Таблица – 9  Таблица – 10  Чистота внутренних поверхностей и состояние атмосферы по окончании процесса очистки, должно быть доведено до норм сдачи для подготовки резервуара к нанесению антикоррозионного покрытия. Защита строительных конструкций от коррозий выполняются согласно следующих нормативов: СП 28.13330.2012, СП 61.13330.2012, СНиП 3.04.03-85. 24. Контроль качества сварных швов При изготовлении на месте эксплуатации, монтаже, ремонте, реконструкции резервуара должна быть применена система контроля качества сварных соединений, гарантирующая выявление недопустимых дефектов, высокое качество и надежность эксплуатации этого оборудования и его элементов. Контроль качества сварных соединений должен быть проведен в порядке, предусмотренном проектной и технологичной документацией. Контроль качества сварных соединений проводится лабораторией Подрядчика в присутствии представителей строительного контроля Заказчика. Совместно с Заказчиком утверждены и приняты следующие виды контроля качества сварных соединений: - визуальный осмотр и измерения; - ультразвуковая дефектоскопия. Визуально измерительный контроль (ВИК), внешний осмотр сварных швов по всей площади сосуда, выполняется в объеме 100%, согласно инструкции по визуальному и измерительному контролю РД 03-606-03 с целью выявления наружных дефектов. Ультразвуковой контроль (УЗК) выполняется в объеме 100% только ремонтных швов сварных соединений, согласно ГОСТ Р 55724-2013; Дефекты, обнаруженные внешним осмотром, должны быть устранены. При контроле сварных соединений, выполняемых при отрицательной температуре, особое внимание следует уделять пооперационному контролю. 25. НАНЕСЕНИЯ АНТИКОРОЗИЙНЫХ ПОКРЫТИЙ Защита строительных конструкций от коррозий выполняются согласно следующих нормативов: СП 28.13330.2012, СП 61.13330.2012, СНиП 3.04.03-85. Антикоррозионную защиту внутренних поверхностей РВС (днище, стенка, крыша, секционный подогреватель) производить по следующей схеме: - огрунтовка внутренних поверхностей РВС цинконаполненной композицией «Цинотан» в 2 слоя общей толщиной 100мкм; - окраска внутренних поверхностей РВС композицией «Ферротан» в 2 слоя при толщине одного слоя 100мкм. Общая толщина покрытия – 300мкм. Минимальное время выдержки покрытия ЦИНОТАН до нанесения покрывных слоев композиций ФЕРРОТАН, эмали ПОЛИТОН-УР при температуре (20±2) °С и относительной влажности воздуха (65±5) % составляет не менее 4 часов; максимальное – не более 2-х лет (при толщине покрытия 80 мкм). Промежуточная сушка между слоями эмали при температуре плюс 20 °С – не менее 6 часов, при минус 10 ºС - не менее 48 ч. Удалить механические загрязнения, соли, смазочный материал и масло соответсвующим способом. (ISO 12944-4). Загрунтованные поверхности: Удалить водоразбавляемые соли, смазочный материал, масло и другие загрязнения, затрудняющие окраску. Устранить дефекты в грунтовке. Поверхность должна быть сухой. Относительная влажность воздуха не должна превышать 80%. Температура стальной поверхности должна быть, по крайней мере, на 3ºС/38ºF выше точки росы воздуха. Безвоздушным или традиционным распылителем или кистью. Тщательно перемешать краску и отвердитель в отделных емкостях. Тщательно перемешать краску с отвердителемперед применением, желательно механическим способом. В зависимости от температуры компонентов (краски, отвердителя и растворителя) и от желаемой рабочей вязкости, краску разбавлять на 0-20%. Диаметр форсунки безвоздушного распылителя 0,011"-0,015"; давление 120-160 бар; угол распыления выбирается в зависимости от формы окрашиваемой конструкции. При нанесении традиционным распылителем рабочая вязкость должна быть 20-25 сек. DIN 4. При нанесении кистью краску разбавлять в зависимости от условий при окраске. 26. КОНТРОЛЬ КАЧЕСТВА АНТИКОРРОЗИОННОЙ ЗАЩИТЫ Для качественного выполнения работ антикоррозионной защите металлоконструкций на всех стадиях технологического процесса осуществляют: контроль условий окружающей среды проводится, как минимум, 3 раза в смену и при резкой смене погодных условий; входной контроль проводится при поступлении материалов на объект; контроль в процессе нанесения и отверждения проводится на протяжении всего процесса нанесения и отверждения антикоррозионных материалов; контроль толщины каждого слоя антикоррозионного покрытия; контроль качества готового покрытия проводится после отверждения покрытия. Контроль условий окружающей среды проводят последующим показателям: - температура воздуха и металлической поверхности; относительная влажность воздуха; точка росы. Все параметры контролируют перед началом и в процессе проведения работ по подготовке поверхности и нанесению. Температуру воздуха, температуру металлической поверхности, относительную влажность воздуха и точку росы определяют прибором Elcometer 319 или аналогичным прибором. При входном контроле лакокрасочного материала проверяется: состояние упаковки (сохранность, внешний вид); комплектность; наличие сопроводительной документации и количества материала (сертификата, транспортной накладной); соответствие маркировки на таре сопроводительной документации (соответствие наименования, номера партии и сроков хранения данным в сертификате); наличие поверхностной пленки и ее особенности (сплошная, твердая, мягкая, тонкая, толстая и т. д.); при наличии поверхностной пленки ее следует удалить, а краску тщательно перемешать; наличие желатинизации или тиксотропности (консистенция тиксотропных легко восстанавливается при встряхивании или перемешивании, консистенция желатинизированных ЛКМ не восстанавливается при встряхивании и перемешивании); разделение на слои; тип осадка (мягкий, твердый, твердосухой); наличие посторонних частиц (посторонние частицы необходимо удалить фильтрованием. Результаты входного контроля антикоррозионных материалов регистрируются в журнале входного контроля, материал бракуется при наличии: твердосухого осадка; желатинизации; необратимого расслоения (после перемешивания материал неоднороден). В случае выбраковки составляется акт в произвольной форме с указанием вида брака. При выбраковке необходимо в обязательном порядке присутствие поставщика. В процессе нанесения и отверждения контролируются: условия окружающей среды; последовательность выполнения операций; сплошность антикоррозионного покрытия; толщина мокрой пленки; расход ЛКМ; время и степень высыхания; жизнеспособность. Сплошность покрытия, т.е. равномерное, без пропусков распределение лакокрасочного материала по поверхности, оценивается визуально при хорошем рассеянном дневном свете или искусственном освещении. Контроль толщины мокрой пленки производится сразу после нанесения лакокрасочного материала и определяется согласно ISO 2808 с помощью гребенки. Время и степень высыхания определяются прикосновением к окрашенной поверхности рукой. Различают несколько степеней высыхания: высыхание от пыли: на окрашиваемой поверхности образуется тончайшая поверхностная пленка, препятствующая прилипанию пыли к поверхности покрытия; высыхание до отлипа: легкое нажатие на покрытие пальцем не оставляет следа и не даёт ощущения липкости; высыхание наощупь: тщательное ощупывание покрытия рукой не вызывает его повреждения. Жизнеспособность – это максимальное время при указанной температуре, в течение которого продукт, поставляемый отдельными компонентами (основа и отвердитель), должен быть использован после их смешивания. Жизнеспособность зависит от температуры: при повышении температуры жизнеспособность уменьшается. Применение материала по истечении времени, характеризующего жизнеспособность, категорически запрещено, так как приведёт к резкому ухудшению свойства плёнки, даже если продукт кажется жидким и не изменившим консистенцию. Контроль антикоррозионного покрытия осуществляют после его отверждения. Контролю подлежат следующие показатели: внешний вид после высыхания; толщина сухого слоя; адгезия антикоррозионного покрытия. Внешний вид контролируют визуально. Покрытие должно соответствовать IV классу согласно таблицы 2 ГОСТ 9.032-74 и не иметь дефектов, снижающих защитные свойства покрытия. На окрашенной поверхности не должно быть трещин, потеков, пузырей, и дефектов, характерных лакокрасочным покрытиям, неокрашенных участков (непрокрасов). Поверхность должна быть ровной, гладкой, однородной, без посторонних включений. Толщину отвержденного покрытия измеряют магнитным толщиномером в соответствии с ISО 2808. Она должна соответствовать требованиям технической документации на систему покрытия. Методика замеров толщины покрытия приведена в п.2.1.5. Адгезию покрытия определяют способом, приведенным в п.2.1.5. После окончания осмотра комиссией составляется акт приемки покрытия в эксплуатацию, к акту прилагаются: сертификаты на применяемые материалы: акт на скрытые работы по подготовке поверхности под окраску; акты скрытых работ; журнал производства работ по антикоррозионной защите. Все измерения толщины полученного покрытия проводятся в соответствии с инструкциями по эксплуатации используемых средств измерений. Измерения проводят после высыхания до степени, когда покрытие приобретает достаточную твердость, чтобы выдержать давление прибора. Контроль толщины покрытия проводить по правилу 80-20: 80% измеренных толщин должны быть не ниже толщины, указанной в технической документации и 20% измеренных величин должны составлять 80% от толщины, указанной в технической спецификации. Участки с толщиной покрытия ниже минимально допустимой подлежат нанесению дополнительного слоя. Допускается применение следующих вариантов измерение толщины сухой пленки покрытия: |