ППР РВС. ППР РВС2000 КСП 56 кор. Утверждаю Директор филиала ооо Югорская строительная компания в рк а. А. Шубин 20 г. Согласовано

Скачать 2.03 Mb. Скачать 2.03 Mb.

|

|

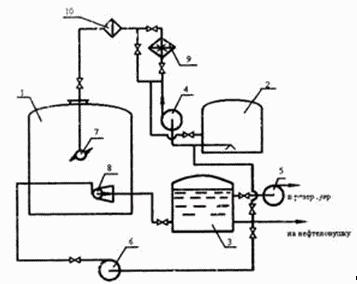

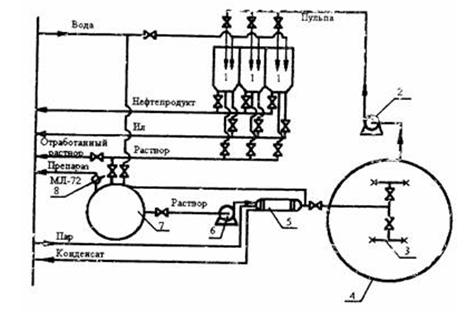

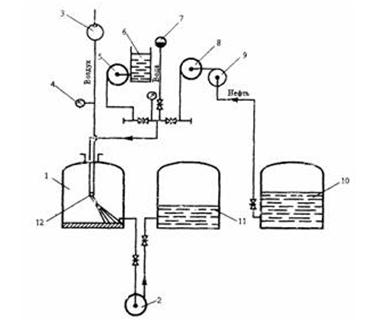

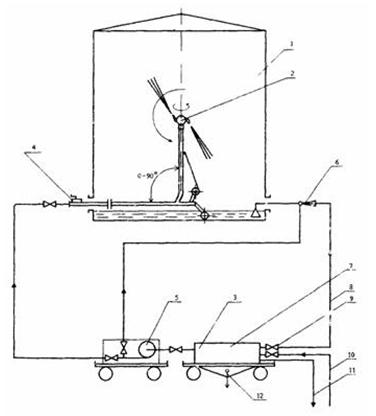

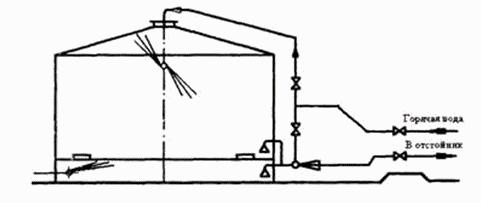

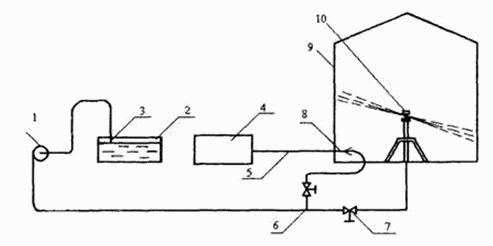

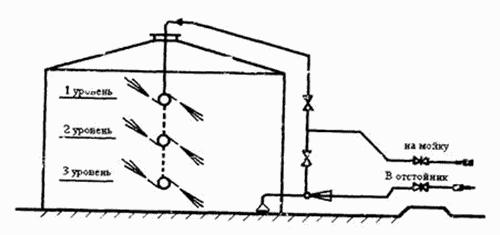

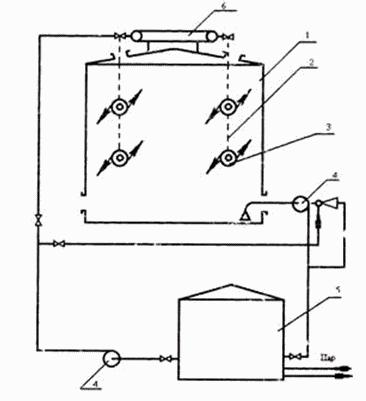

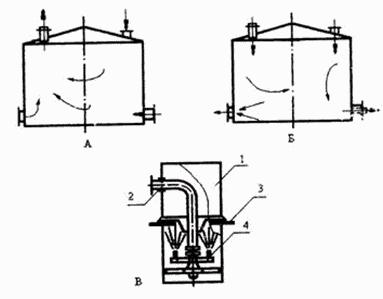

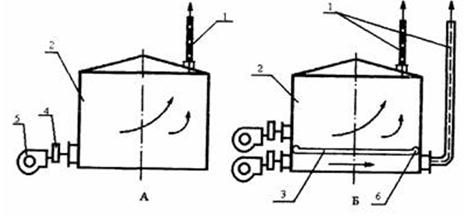

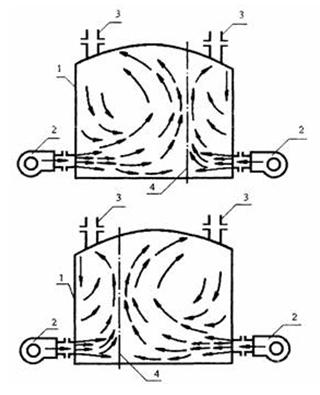

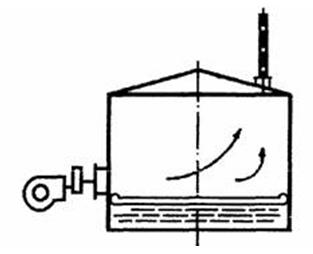

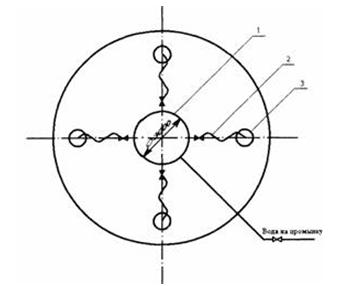

Вскрытие РВС производить с верхнего люка (со смачиванием всех металлических поверхностей водой) и далее вниз, чтобы не создать через резервуар ток воздуха. Резервуар и аппарат, нагретые в процессе подготовки, перед спуском в них людей должны быть охлаждены до температуры, не превышающей 30 °C. В случае необходимости проведения работ при более высокой температуре разрабатываются дополнительные меры безопасности (непрерывная продувка свежим воздухом, применение асбестовых костюмов, теплоизолирующей обуви, частые перерывы в работе). Запрещается работа внутри резервуара и аппарата при температуре, превышающей 30 °C. Запрещается сбрасывать с высоты вниз грязь, твердые отложения, извлекаемые из резервуаров и аппаратов во время их очистки. Для этой цели должны применяться устройства малой механизации. При очистке аппарата через нижний люк должна быть предусмотрена специальная площадка. При работе на высоте резервуары и аппараты должны быть оборудованы сплошными перекрытиями для предотвращения падения деталей или инструмента на работающих внизу. При очистке резервуаров и аппаратов необходимо применять инструменты (средства очистки), изготовленные из материалов, не дающих искр. Для освещения внутри аппаратов и резервуаров должны применяться переносные светильники во взрывозащищенном исполнении с лампами напряжением не выше 12 В. Включение и выключение светильников необходимо производить снаружи. Если на дне резервуара, подлежащего очистке, остается часть продукта, резервуар необходимо заполнить водой и откачать всплывший продукт. Работы по очистке от отложений блочного горизонтально- цилиндрического аппарата и отстойников должны производиться гидромеханическим способом при помощи малогабаритного гидромонитора, исключающего пребывание работника внутри аппарата в период очистки. После очистки резервуары и аппараты должны быть промыты водой. После окончания работы внутри резервуара или аппарата работник должен проверить отсутствие посторонних предметов, передать наблюдающим инструмент, светильник и только после этого выйти наружу. Проводится инструктаж работников по безопасным методам проведения зачистных работ, пожарной безопасности, оказанию первой помощи пострадавшему работнику, по специфическим особенностям резервуара и характерным опасностям, которые могут возникнуть при проведении работ. Проверяется исправность подъездных путей, наличие средств пожаротушения, заземления резервуара. Оформляется акт о готовности резервуара к проведению зачистки. после опорожнения резервуара от нефти, перед ремонтом и зачисткой, газовое пространство заполнить водяным паром. Паровую продувку вести в течение 24-х часов, при закрытом нижнем люке и такой интенсивностью, чтобы внутри резервуара все время поддерживалось давление несколько выше атмосферного. Конденсат, образовавшийся от пропаривания, сливать в промышленную канализацию через дренажную трубу; при зачистке резервуара стенки его обильно поливать водой; грязь и отложения, извлекаемые из резервуаров, отвозятся в специально отведенное место, где их самовозгорание не будет представлять опасности; - если резервуар или аппарат эксплуатируется более 6 месяцев без чистки, то после пропарки их следует заполнять водой, а затем уровень воды снижать со скоростью 0,5-1 м/час, что обеспечивает медленное окисление по мере высыхания. 3.2. Работы, связанные с зачисткой резервуаров и аппаратов, относятся к работам с повышенной опасностью, проводятся по наряду-допуску и оформляются в соответствии с Положением по безопасному проведению работ повышенной опасности. Работник, ответственный за проведение зачистки, обязан: - проверить совместно с ответственным за подготовку резервуара полноту выполненных подготовительных мероприятий, готовность резервуара к проведению зачистных работ; - проверить правильность и полноту принятых мер безопасности, состояние и квалификацию работников, полноту и исправность инструмента и оборудования; - проверить место работы и состояние средств защиты; - обеспечить последовательность и режим выполнения операций по зачистке; - контролировать выполнение работниками мероприятий, предусмотренных в наряде-допуске и в технологическом процессе; - регулярно проводить контроль паровоздушной среды в резервуаре. Не допускать присутствия в зоне проведения работ посторонних лиц; - по окончании работ по зачистке в составе комиссии проверить полноту и качество выполненных работ. Уточняется объем работ и технологический процесс зачистки по количеству, расположению и основным показателям (вязкость, содержание механических примесей, плотность, температура застывания и вспышки паров) остатка нефтепродукта. Прокладываются специальные системы подачи пара и ТМС. Подготавливается средств выкачки продуктов зачистки, каскадный отстойник и ТМС. Подготавливается оборудование по дегазации свободного пространства резервуара с температурой вспышки паров остатка нефтепродукта ниже 60 °С. Зачистка резервуаров от остатков высоковязких нефтепродуктов Процесс зачистки резервуара предусматривает следующие виды работ: - разогрев остатка нефтепродукта в резервуаре системой подогрева; - удаление остатка нефтепродукта; - предварительную дегазацию в случае остатка нефтепродукта с температурой вспышки газов ниже 60 °C; - промывку внутренних поверхностей резервуара ТМС; - удаление продуктов зачистки; - чистовую обработку днищевой поверхности. Для удаления остатка вязкого нефтепродукта проводится его разжижение путем подогрева. Подогрев выполняется одним из способов: - разогрев горячей водой; - циркуляционном; - гидромониторным. При разогреве горячей водой или паром на остаток нефтепродукта наливают горячую воду (80-85 °С) на высоту, равную высоте остатка нефтепродукта. Для интенсификации разогрева подают острый пар непосредственно в нефтепродукт. При возможности секционного включения штатного поверхностного подогревателя вводят в работу и секции, находящиеся под слоем разогреваемой массы (вода + нефтепродукт). В целях ускорения процесса подогрева нефтепродукта, рекомендуется разогрев массы с перемешиванием ее насосом по схеме "резервуар-насос-резервуар". Пар подается по паровым трубам (рукавам) диаметром 50-63 мм. Давление пара в магистрали должно быть не более 3 кгс/см  . Температура подаваемого пара не должна превышать значения равного 80% от температуры самовоспламенения нефтепродукта. . Температура подаваемого пара не должна превышать значения равного 80% от температуры самовоспламенения нефтепродукта.Подачу пара в разогреваемую массу производят по всем возможным для этих целей вводам и входам в резервуар (люки, лазы, свободные патрубки, зачистные люки), по которым возможно подать паропровод непосредственно в нефтепродукт. Пар должен подводиться к трубопроводам по съемным участкам трубопроводов или гибким шлангам; запорная арматура должна быть установлена с обеих сторон съемного участка. После окончания продувки эти участки трубопроводов необходимо демонтировать, а на запорной арматуре установить заглушки с хвостовиками. Зазоры между паропроводом и горловиной закрываются и уплотняются кошмой. Продолжительность подогрева в зависимости от количества остатка составляет 18-24 часа в летний период и 30-32 часа в зимний. Разогретый остаток совместно с водой откачивается в разделочный резервуар или в сборник каскадного отстойника или в выделенную емкость. При циркуляционном подогреве в случае наличия в резервуаре циркуляционной системы подогрева (специальные трубы с насадками, теплообменник, насос циркуляционный) на остаток наливают горячий аналогично остатку нефтепродукт (температура на 15-20 °С ниже температуры вспышки его паров) производят циркуляцию этой массы затопленными струями. Циркуляция производится по схеме "резервуар-насос-теплообменник-резервуар". Продолжительность циркуляции 10-15 часов в зависимости от количества остатка. Температура циркулирующего нефтепродукта, поступающего в резервуар, должна быть не ниже 45 °С. При гидромониторном способе нефтепродукт разжижается и смывается с днища струей горячей воды под давлением. Вода подается насосом на моечные машинки (гидромониторы). Напор воды на насосе 10-12 кгс/см  ; температура воды 75-80 °С. ; температура воды 75-80 °С.Моечные машинки заводят в резервуар через люки на кровле резервуара или через нижний люк-лаз (установка МБ-3). Машинки закрепляются на водоподводящих рукавах и опускаются на страховочных канатах на высоту 3-4 м от днища резервуара. Учитывая большую поверхность днища резервуара, операция разжижения остатка повторяется через другие горловины или рукава с машинками оттягиваются от центра их установки на 3-4 м. Оттяжку рукавов производят пеньковым канатом, закрепленным одним концом за рукав выше машинки, второй конец закрепляют за конструкции в резервуаре, расположенные на днище или стенке. Эта операция выполняется только после полной остановки подачи воды на моечные машинки и выкачки разжиженной части остатка нефтепродукта из резервуара. Выкачка разжиженной подвижной массы, производится постоянно при работе моечных машинок и продолжается в течение 30-60 минут по окончании подачи воды. Продолжительность разжижения зависит от количества остатка, его характеристик и может колебаться от 2-3 до 5-8 часов непрерывной работы моечных машинок. Выкачка разжиженной массы (вода + нефтепродукт) производится в разделочный резервуар или в каскадный отстойник, или в приспособленную емкость. ДЕГАЗАЦИЯ РЕЗЕРВУАРА Применяются следующие методы дегазации свободного пространства резервуара для обеспечения взрывобезопасного состояния: - снижение концентрации паров нефтепродукта замещением свободного пространства чистым воздухом; - заполнение емкости водой; - снижение содержания кислорода в атмосфере резервуара заполнением (флегматизация) инертными газами. Снижение содержания паров нефтепродукта осуществляется естественной, принудительной вентиляцией или пропариванием резервуара. Естественная вентиляция проводится при скорости ветра не менее 1 м/с. Открываются верхние крышки люков, для интенсификации вентилирования на люки устанавливаются дефлекторы. При этом более тяжелая (по сравнению с воздухом) смесь вытекает из резервуара в атмосферу, а более легкий и чистый атмосферный воздух входит в резервуар. Чистый атмосферный воздух входит в резервуар через люки на кровле. После прохождения области воспламенения открываются нижние люки-лазы, и концентрация паров нефтепродукта доводится до 2 г/м. Принудительная вентиляция паровоздушного пространства резервуара осуществляется вентиляторам искробезопасного исполнения с электрическими двигателями взрывозащищенного исполнения и пароэжекторами. Принудительная вентиляция осуществляется на подачу воздуха в резервуар. При использовании электрических вентиляторов работы рекомендуется проводить в соответствии с Правилами пожарной безопасности при эксплуатации предприятий нефтепродуктообеспечения ВППБ 01-01-94, утвержденных Минтопэнерго РФ 13.06.1995. В тех случаях, когда предприятия имеют возможность обеспечения подачи пара, рекомендуется использовать пароэжекторы. Во избежание образования застойных зон в датируемом резервуаре кратность воздухообмена должна быть не менее трех объемов в час. Технологическая операция пропаривания используется при удалении остатков вязких нефтепродуктов. Температура пропарки 80-90 °С. Пропаривание эффективно для резервуара малых объемов до 1000 м  . .Продолжительность дегазации определяется анализами проб паровоздушной среды, отбираемых не ближе 2 м от открытых нижних люков, на расстоянии 2 м от стенки резервуара, на высоте 0,1 м от днища. МОЙКА РЕЗЕРВУАРА Мойка резервуара осуществляется горячей водой, подаваемой через моечные машинки. Промывка проводится в два этапа: - первичная промывка после подогрева и выкачки "мертвого" остатка нефтепродукта; - чистовая промывка после удаления с днищевой поверхности остатка нефтепродукта и пропарки, рис.1-8. Рисунок 1 - Технологическая схема мойки резервуара водными моющими растворами  1 - очищаемый резервуар; 2 - емкость для моющего раствора; 3 - резервуар-отстойник; 4 - насос для подачи нефти; 5 - насос для откачки нефтепродуктов из промежуточной емкости; 6 - насос для подачи рабочей жидкости на эжектор; 7 - моечная машинка; 8 - эжектор; 9 - подогреватель; 10 – фильтр Рисунок 2 - Технологическая схема установки для очистки резервуаров  1 - отстойник; 2 - поршневой насос; 3 - моющая машинка; 4 - очищаемый резервуар; 5 - теплообменник; 6 - центробежный насос; 7 - резервуар для приготовления раствора; 8 - ручной насос Рисунок 3 - Технологическая схема очистки резервуара от остатков нефти с помощью ММС-100  1 - очищаемый резервуар; 2 - откачивающий насос; 3 - компрессор; 4 - манометр; 5 - дозировочный насос; 6 - емкость для водного раствора объемом 5 м  ; 7 - пожарный гидрант, 8 - агрегат ПНА для закачки нефти; 9 - подпорный насос; 10 - резервуар с нефтью; 11 - резервуар-отстойник; 12 - моечная машинка ММС-100 ; 7 - пожарный гидрант, 8 - агрегат ПНА для закачки нефти; 9 - подпорный насос; 10 - резервуар с нефтью; 11 - резервуар-отстойник; 12 - моечная машинка ММС-100Рисунок 4 - Схема расположения оборудования МБ-3 для мойки РВС  1 - зачищаемый резервуар; 2 - машинка моечная; 3 - тележка; 4 - лебедка; 5 - насос моющей воды; 6 - эжектор; 7 - отстойник; 8 - рукав соединительный; 9 - задвижка; 10 - пожарный водопровод; 11 - промливневая канализация; 12 - выпуск шлама Рисунок 5 - Схема мойки резервуара с понтоном  Рисунок 6 - Схема промывки вертикального наземного резервуара с помощью комплекта оборудования ОМЭР  1 - насосная установка; 2 - резервуар с раствором; 3 - фильтрующее приемное устройство; 4 - грязевой резервуар; 5 - рукава; 6 - тройник; 7 - запорная арматура; 8 - эжектор; 9 - промываемый резервуар; 10 - моющее устройство Рисунок 7 - Технологическая схема мойки резервуара без понтона через верхний люк  Рисунок 8 - Технологическая схема мойки РВС через верхние люки с коллектором  1 - зачищаемый резервуар; 2 - рукав резиновый; 3 - гидромониторы, 4 - насосы; 5 - резервуар-отстойник; 6 – коллектор Первичная промывка проводится с 3-х уровней - на  , ,  , и , и  высоты резервуара. Это позволяет улучшить качество очистки поверхности резервуара, как от нефтепродукта, так и от пластовой ржавчины, образовавшейся в процессе эксплуатации. высоты резервуара. Это позволяет улучшить качество очистки поверхности резервуара, как от нефтепродукта, так и от пластовой ржавчины, образовавшейся в процессе эксплуатации.Количество моечных машинок определяется исходя из характеристик машинок, количества и вязкости продукта. Количество одновременно работающих моечных машинок в неконтролируемой паровоздушной среде с целью обеспечения пожаровзрывобезопасности должно быть не более 4-х. Промывка начинается с верхнего уровня с постепенным снижением в сторону днища. Моечные машинки переставляются в смежные горловины только на нижнем уровне. Промывка проводится горячей водой температурой 75-80 °C , напор воды 10-12кгс/см. Продолжительность промывки на верхнем и среднем уровнях не менее 1-1,5 часов, а на нижнем уровне 3-4 часа. При промывке горячей водой предварительный разогрев донного осадка не требуется. Качество и продолжительность мойки поверхностей зависит от своевременного удаления продуктов промывки из резервуара. Особое значение это имеет в процессе мойки днища. Выкачка продуктов промывки проводится постоянно и продолжается до прохвата воздуха откачивающими средствами. По окончании первичной промывки резервуара подача воды на моечные машинки прекращается, открываются все световые люки. В люки устанавливаются пароэжекторы, к которым подключаются паропроводные рукава, включается пар, и атмосфера резервуара дегазируется и охлаждается. После достижения в атмосфере резервуара условий для пребывания работников в защитных средствах они входят в резервуар, удаляют оставшийся на днище осадок. УДАЛЕНИЕ ОСАДКА В РЕЗЕРВУАРЕ В случае его большого количества производят пневмотранспортером и гидротранспортерной установкой. От резервуара прокладывается трубопровод  100 мм (облегченные алюминиевые трубы или полевой трубопровод) к вакуумной установке. 100 мм (облегченные алюминиевые трубы или полевой трубопровод) к вакуумной установке.Приемный патрубок устанавливается на днище резервуара. Отложения подгоняются гидростволами к всасывающему патрубку вакуумной установки и перекачиваются в баллон. В случае небольшого (менее 0,1 м  ) количества оставшийся осадок собирается вручную совками и щетками в ведра. ) количества оставшийся осадок собирается вручную совками и щетками в ведра.По мере наполнения баллон периодически опорожняют в бункер-сборник или экстракторную установку. При большом удалении сборника от вакуумной установки собранный продукт выдавливают водяным паром, подаваемым непосредственно в вакуум-баллон. По окончании работ по удалению осадка работники, выполняющие эту операцию, выходят из резервуара. Вентиляция атмосферы резервуара продолжается в период всего времени нахождения работников в резервуаре. Схемы вентилирования резервуаров указаны на рис.9-12. Рисунок 9 - Схемы вентилирования резервуара (А, Б) пароэжектором (В)  1 - цилиндрический корпус; 2 - паропроводящая труба; 3 - опорный лист пароэжектора; 4 - ротор с двумя соплами Рисунок 10 - Схема установки оборудования для принудительной вентиляции резервуара без понтона (А) и с понтоном (Б)  1 - трубы рассеивающие; 2 - резервуар; 3 - понтон; 4 - устройств поворота струи воздуха с шибером; 5 - вентилятор; 6 - затвор Рисунок 11 - Интенсивность перемешивания паровоздушной смеси при вентиляции резервуара  1 - резервуар; 2 - вентилятор; 3 - газоотводная труба; 4 - плоскость соударения струй Рисунок 12 - Схема вентилирования коробов понтона в резервуаре  1 - трубы рассеивания; 2 - резервуар; 3 - понтон; 4 - устройство поворота струн воздуха с шибером; 5 - вентилятор; 6 – затвор При наличии в резервуаре системы подогрева (местный, стационарный или горячеструйный) трубы пароподогревателя очищаются от нефтепродукта и проверяется их исправность. Дефектация труб пароподогревателя проводится путем секционного подключения насыщенного водяного пара и продувки труб. Свободный выход чистого конденсата из труб указывает на исправность подогревателя. Отсутствие или появление загрязненного нефтепродуктом конденсата из исходящих труб указывает на наличие дефекта - трещин, неплотностей в соединениях труб, через которые нефтепродукт попал внутрь труб. Наличие дефекта также определяется путем внешнего осмотра трубопроводов. При входе рабочего в резервуар для визуального осмотра труб и во время его нахождения там количество пара, подаваемого на продувку, максимально сокращается. Обнаруженные дефекты устраняются. После устранения дефектов пар вновь включается на подогреватель и продолжается продувка труб до появления чистого конденсата пара. При горячеструйном подогреве трубы пароподогрева также продуваются паром. Подача пара производится под давлением 1,5-2 кгс/см  и продуваются до чистого конденсата. Продолжительность продувки не менее 30-40 мин. и продуваются до чистого конденсата. Продолжительность продувки не менее 30-40 мин.Чистовая обработка поверхностей резервуара Процесс чистовой обработки состоит из следующих операций: - обработка загрязненных поверхностей резервуара, труб пароподогревателя и приемо-раздаточного патрубка растворителем; - чистовая промывка; - удаление остатков промывки и доведение поверхностей в резервуаре до требуемой чистоты. В качестве растворителя используется керосин, газойль, дизельное топливо с температурой вспышки паров выше 60 °С. Растворитель наносится на загрязненные поверхности днища малярными кистями или щепами, растворяя и разжижая загрязнения. Время выдержки растворителя не менее 1,5-2 часов. После выхода работников из резервуара вентиляция его прекращается, крышки нижних люков закрываются. Всасывающий патрубок откачивающего средства устанавливается в резервуар и соединяется с всасывающим трубопроводом. Промывка производится с нижнего уровня расположения моечных машинок. Продолжительность промывки в одном положении моечной машинки составляет 1,0-1,5 часа. Температура промывочной воды 60-65 °С. Боковые поверхности резервуара также промываются при наличии плохо промытых участков. Рисунок 13 - Схема коллектора для подключения моющих машинок  1 - коллектор; 2 - рукав резиновый; 3 - люк зачистной Откачка продуктов промывки производится постоянно до полного удаления их с поверхности. По окончании чистовой промывки атмосфера резервуара вновь подвергается принудительной вентиляции. После достижения условий для пребывания работников внутри резервуара проводятся, при необходимости, работы по ручной доводке поверхностей днища до требуемой чистоты протиркой ветошью, опилками. РЕГЕНЕРАЦИЯ И УТИЛИЗАЦИЯ ПРОДУКТОВ ЗАЧИСТКИ РЕЗЕРВУАРА В зависимости от технологической операции могут образовываться следующие продукты зачистки: - смесь разогретого и разжиженного остатка с товарным топливом, использованным для этих целей (в дальнейшем "разжиженный" остаток); - водонефтяная эмульсия, образовавшаяся при размыве остатка нефтепродукта горячей водой, подаваемой через моечные машинки, или при водозеркальном подогреве; - промывочная вода, содержащая эмульгированный нефтепродукт, от 600 до 1500 мг/л; - промывочная вода, содержащая растворенный бензин от 110 до 340 мг/л; - ТМС, содержащее от 25 до 100 г/л эмульгированного нефтепродукта; - твердые продукты зачистки (ТПЗ) - ил, ржавчина, песок и т.д., содержащие высокомолекулярные углеводороды (парафин, асфальто-смолистые и др. вещества). Разжиженный остаток вместе с товарным топливом откачивается в емкости предприятия (разделочный или специально выделенный резервуар) и после статического отстоя может быть использован по прямому назначению. При необходимости производят термоотстой при температуре 55-60 °С. Легко подвижная масса, состоящая из воды (80%) и нефтепродукта (20%), в начале откачивается в разделочный резервуар или в отстойник, или в специально выделенную емкость, где разделяется на две фазы - отстоявшийся (всплывший) нефтепродукт и воду. Нефтепродукт может содержать эмульгированную воду от 5 до 50% массы, рис.15. Отстоявшийся нефтепродукт выкачивается в сборник обводненного нефтепродукта и подвергается термоотстою при температуре 65-70 °С. Время отстоя 10-12 часов. В отстоявшемся продукте определяется содержание влаги и механических примесей. В зависимости от их количества продукт сдается, как СНО или утилизируется путем смешения с котельным (товарным) топливом в пределах имеющегося запаса качества. При многократном использовании воды в качестве ТМС (замкнутый цикл мойки) она насыщается нефтепродуктом и продуктами размыва, теряет моющую способность и становится непригодной для мойки при содержании 1200-1500 мг/л эмульгированного нефтепродукта. По окончании зачистных работ и необходимости освобождения емкостей, использованных в качестве каскадного отстойника, от отработанной промывочной воды она подвергается статическому термоотстою при температуре 75-80 °С. Время отстоя 48-72 часов. Вода, содержащая нефтепродукт не более 250 мг/л, подается на очистные сооружения. Промывочная вода, содержащая бензин, очищается путем аэрации (продувка воздухом) при соотношении подаваемого объема воздуха к объему воды 1/20. Время аэрации 10-15 часов. Температура воды не ниже 35 °С. Перед аэрацией с поверхности воды удаляется пленочный нефтепродукт путем отстоя и перекачки через каскадный отстойник. Затем вода перекачивается в другую емкость, оборудованную для продувки воздуха. Отработанный ТМС, содержащий эмульгированный нефтепродукт свыше 100-150 г/л, теряет свою моющую способность, не может использоваться для мойки. Этот раствор подлежит регенерации отстоем. Отделенный нефтепродукт отводится разделочный резервуар или в резервуар - сборник обводненного нефтепродукта или в сборник каскадного отстойника, а неорганическая часть, представляющая собой сыпучую ржавчину, транспортируется любым видом транспорта в отвалы в соответствии с разрешением регионального Центра санэпиднадзора (ЦСЭН), оформляемым предприятием. КОНТРОЛЬ КАЧЕСТВА ЗАЧИСТКИ РЕЗЕРВУАРА Чистота внутренних поверхностей и состояние атмосферы резервуара по окончании процесса обработки оценивается в зависимости от назначения очистки и приведены в табл. 2. Таблица 2 Требования, предъявляемые к чистоте поверхностей и атмосфере резервуаров в зависимости от назначения очистки

Требования, предъявляемые к степени подготовки емкости при смене нефтепродукта, регламентируются ГОСТ 1510-84. При подготовке резервуара к обследованию и дефектоскопии чистота поверхностей должна соответствовать следующим требованиям: - аналогичным, как и для проведения ремонтных работ с открытым огнем (табл. 2); - специальных инструкций, регламентирующих порядок проведения диагностики стальных резервуаров для хранения нефти и нефтепродуктов. При подготовке резервуара для ремонтных работ с применением открытого огня независимо от нефтепродукта чистота поверхностей должна исключать возможность загорания внутри резервуара. Подержание паров углеводородов и ТЭС должно быть в пределах ПДК воздуха рабочей зоны. Чистота очистки поверхностей от нефтепродукта оценивается комиссией визуально и результатами лабораторного анализа проб воздуха из атмосферы резервуара. В комиссии по приему очищенного резервуара участвуют: - работник, ответственный за проведение зачистных работ; - представитель технической службы предприятия (главный инженер или начальник цеха); - представитель пожарной охраны; - начальник отдела ОТ ТБ и ПБ. | ||||||||||||||||||||||||||||||||