ремонт автомобилей. remont auto КАРАГОДИН. В процессе эксплуатации автомобиля его рабочие свойства постепенно ухудшаются изза изнашивания деталей, а также коррозии и усталости материала, из которого они изготовлены

Скачать 7.18 Mb. Скачать 7.18 Mb.

|

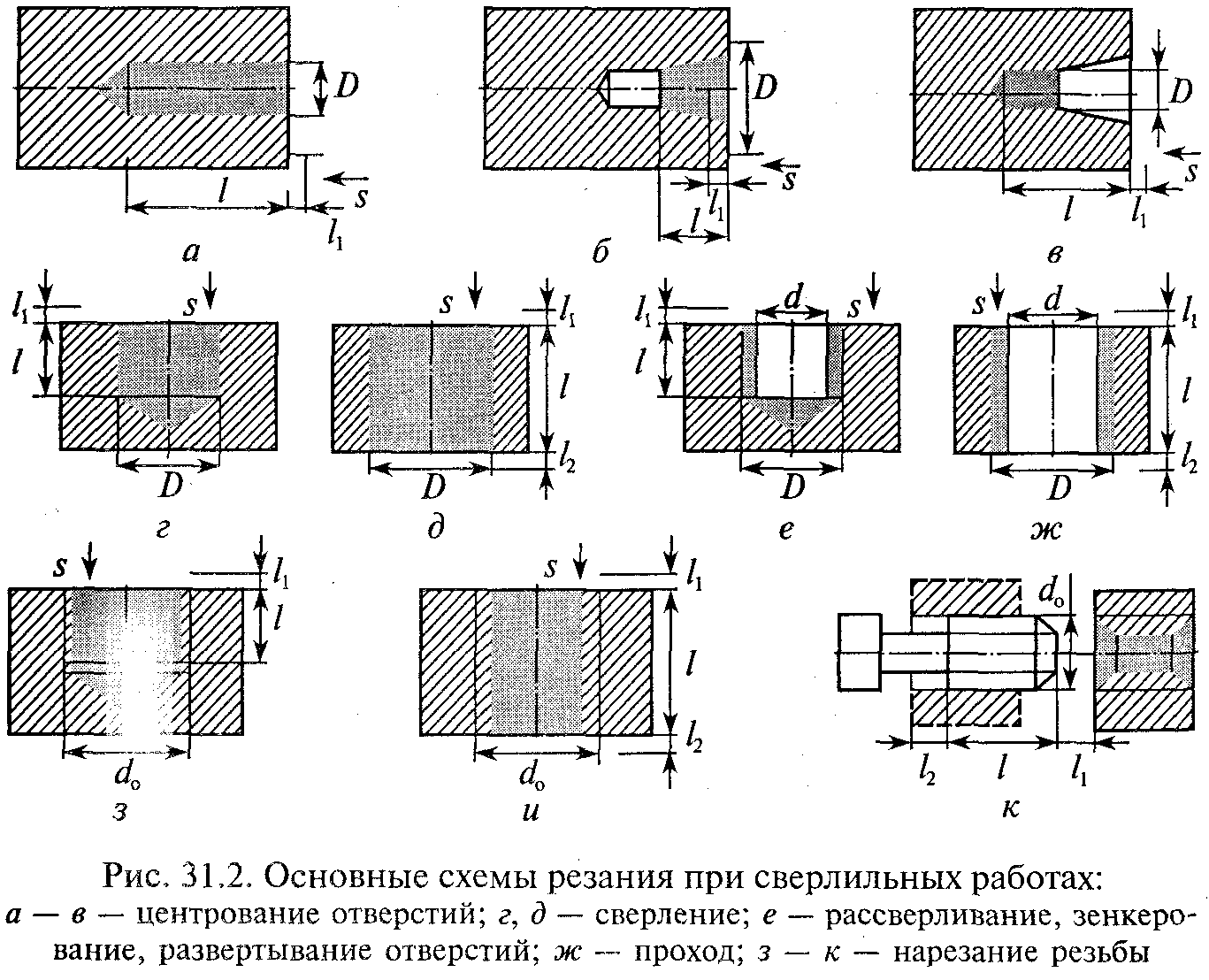

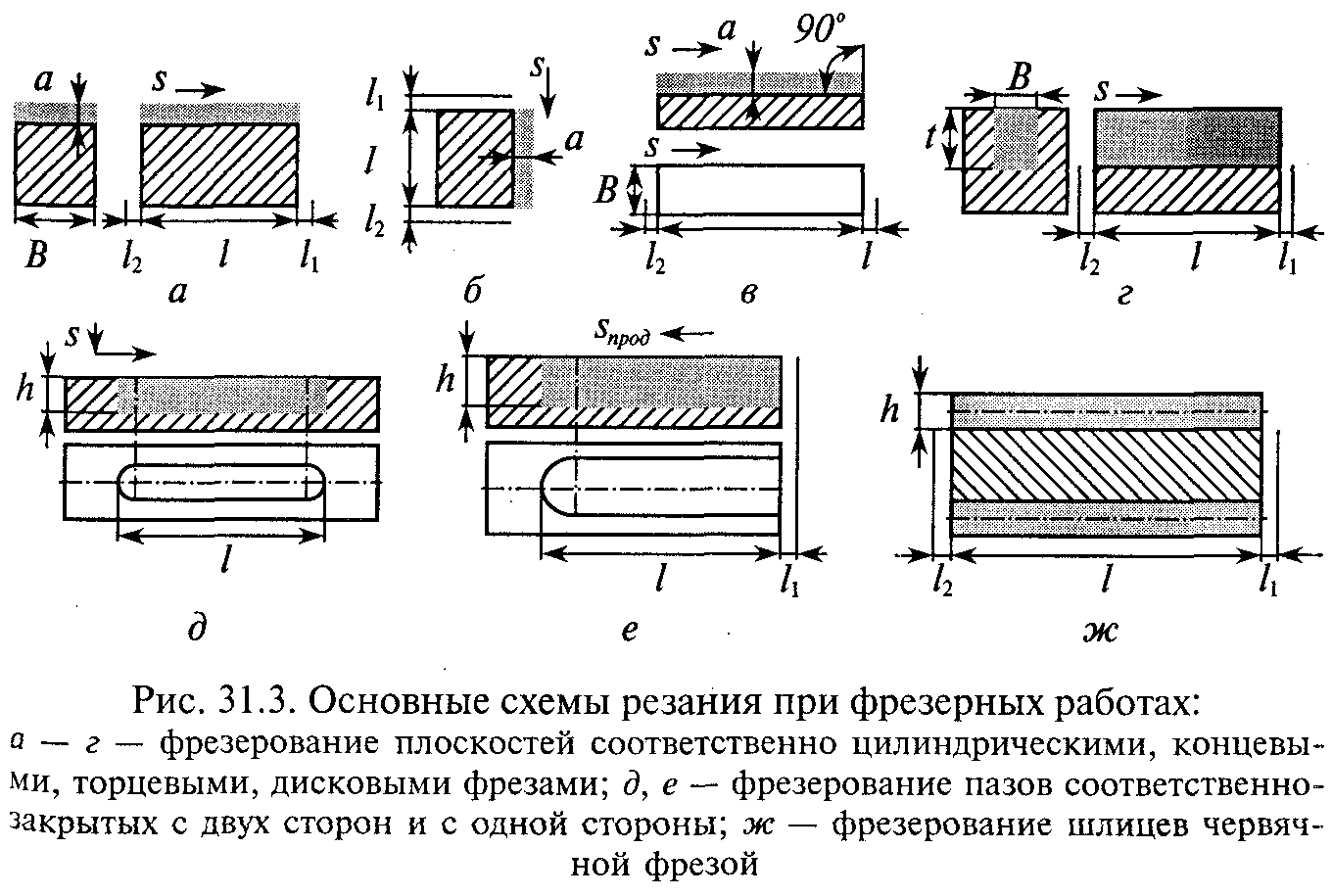

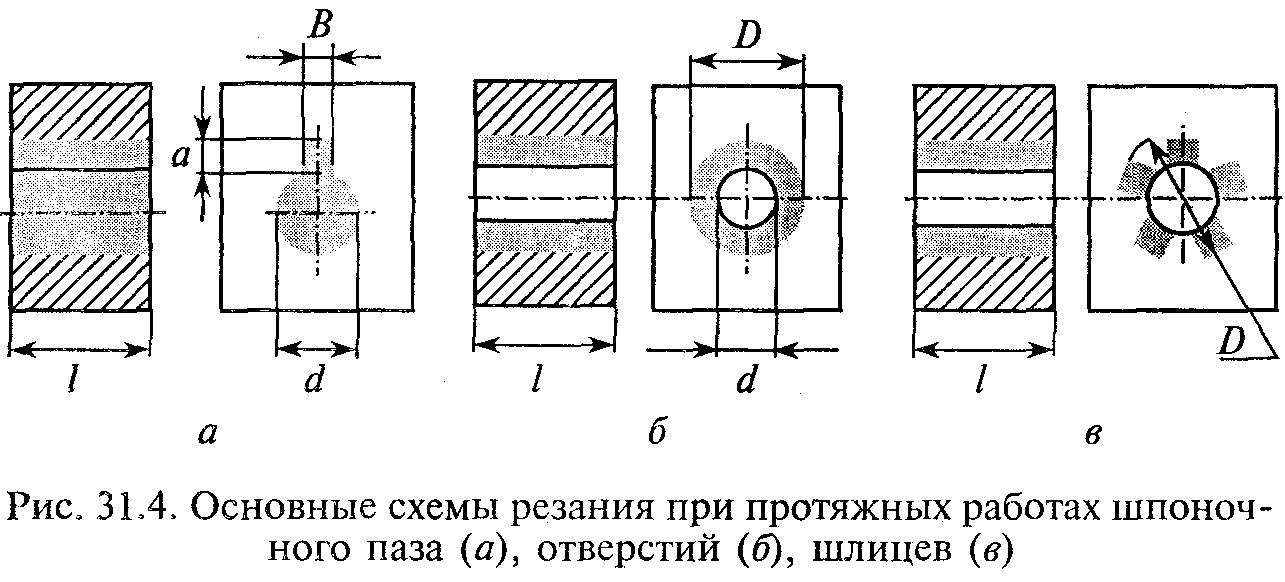

Машинное время за один переход определяется по формулеТм = Li/ns (31.2) где L— расчетная длина обрабатываемой поверхности, т. е. общая длина прохода инструментом, мм; i — число проходов; п — число оборотов шпинделя станка, мин-1; s — подача за один оборот или двойной ход, мм/мин. При нормировании отдельных видов работ расчетная длина обрабатываемой поверхности определяется с учетом особенностей инструмента и зависит от длины обрабатываемой поверхности / и величин врезания /, и перебега /2 инструмента. Значения /, и 12 назначаются по нормативам. Выбор глубины резания, подачи и числа оборотов осуществляется при помощи нормативов режимов резания или эмпирических и других формул. 31.2. Расчет основного (машинного) времени Токарные работы. Расчет основного времени осуществляется в зависимости от вида токарной работы по формулам То = Li/(ns); (31.3) a = 0,5(D – d), (31.4) где а — припуск на обработку на сторону, мм; D, d— соответственно внешний и внутрений диаметры обрабатываемой поверхности, мм. Ф  ормулы (31.3), (31.4) общие для всех токарных работ, кроме работы 3. ормулы (31.3), (31.4) общие для всех токарных работ, кроме работы 3.1. Обтачивание цилиндрической поверхности (рис. 31.1, а, б) i = a/t, (31.5) где t — глубина резания за проход, мм. Для обтачивания в упор (рис. 31.1, a) L = I + /1 а на проход (рис. 31.1, б) L= /+/1, + /2. 2. Одновременное обтачивание нескольких цилиндрических по верхностей всеми резцами (рис. 31.1, в), i = 1. t1 = 0,5(D1 – d1); L = la+l1; t1 = 0,5(D2 – d2); L = lb+l1; (31.6) t1 = 0,5(D3 – d3); L = lc+l1 Расчет основного времени ведут по наибольшему L. 3. Нарезание резьбы (рис. 31.1, г). L = (l+l1 + l2)q; i = b/t, (31.7) где q— число заходов резьбы; b— высота резьбы; Т0 = [Liq(1/n + 1/nо5ратн)]s (31.8) где nобратн — число оборотов инструмента при вывертывании его из детали. 4. Подрезка торца (рис. 31.1, д, е), i = b/t. Для детали сплошного сечения (рис. 31.1, д) L = 0,5D + /, + /2, а для несплошного (рис. 31.1, е) L = 0,5[D — d] + /1 + /2. 5. Отрезка (i = 1) детали и протачивание (i = B/t, где В — ширина резца) наружных канавок (рис. 31.1, ж, з). Для отрезки детали (рис. 31.1, ж) L = 0,5D + /2, а для протачивания наружных канавок (рис. 31.1, з) — L = 0,5[D— d] + /2. 6. Растачивание (рис. 31.1, и, к), i= a/t. Для растачивания: отверстия (рис. 31.1, и) L = I + /2; одновременно соосных отверстий (рис. 31.1, к) L = l1 + /2; L1= I + 11 (Т0подсчитывается по Lнаибольшему). Машинное время определяется на основе режимов резания, которое устанавливают по обрабатываемому материалу, точности и характеру операций, по данным станка и инструмента. Для расчета машинного времени требуется: определить глубину резания; установить технологически допустимую подачу и уточнить ее по паспорту станка; определить скорость резания по нормативам и соответствующее число оборотов и подобрать число оборотов по паспорту станка; найти усилие резания и необходимую мощность по нормативам; уточнить выбранный режим резания по паспорту станка. Сверлильные работы. Расчет основного времени осуществляется в зависимости от вида сверлильной работы по формуле (31.3), кроме работы 4. 1. Центрование отверстий (рис. 31.2, а, б, в), i = 1, L = I + 11. 2. Сверление глухих (L = I + /1) и сквозных (L= /+/1+ /2) отверстий (рис. 31.2, г, д), i = 1. 3. Рассверливание, зенкерование и развертывание отверстий: в упор (рис. 31.2, е) L=/+/1; на проход (рис. 31.2, ж) L = I + 11 + 12. Нарезание резьбы (рис. 31.2, з, и, к). Т0 = Li(1/n + 1/nобратн)/s. (31.9) При нарезании резьбы метчиком в упор (рис. 31.2, з) L = /+/1, а метчиком на проход (рис. 31.2, и) и плашкой (рис. 31.2, к) L= /+/1+ /2. Приведем порядок выбора режима резания при сверлении в сплошном материале на станке: по нормативам устанавливается величина наибольшей технологически допустимой подачи; найденная величина подачи заменяется ближайшей подачей, осуществимой на станке; установленная подача проверяется по осевому усилию, т. е. сопоставляется усилие по установленной подаче с допустимым усилие по паспорту станка. Если это усилие превышает наибольшее усилие, допустимое по прочности механизма подачи станка, то подачу уменьшают на одну ступень и повторяют проверку. П  ри рассверливании, зенкеровании указанный расчет не производят. ри рассверливании, зенкеровании указанный расчет не производят.По выбранной подаче и диаметру инструмента устанавливается скорость, число оборотов и мощность. Фрезерные работы. В зависимости от вида фрезерной работы основное время рассчитывается по формуле: T0 = Li/sM; (31.10) где sМ — подача за 1 мин (минутная), мм/мин. Формула для расчета Т0общая для всех фрезерных работ, кроме работы 3. 1. Фрезерование плоскостей цилиндрическими (рис. 31.3, а), конце выми (рис. 31.3, б) и торцевыми (рис. 31.3, в) фрезами, а также пазов дисковыми (рис. 31.3, г) фрезами на проход; L = I +l1 + /2; / = a/t. Фрезерование пазов, закрытых с двух сторон маятниковой подачей концевой фрезой (рис. 31.3, д); L = I — D; i = h/t. Фрезерование пазов, закрытых с двух сторон глубинным способом концевой фрезой (рис. 31.3, д); L2 = I — D и закрытых с одной стороны (рис. 31.3, е); L2 = I + l1; L1 = h; i = h/t. Т  о = [L1/sм,верт+L1/sм,прод]i. (31.11) о = [L1/sм,верт+L1/sм,прод]i. (31.11)4. Фрезерование шлицев червячной фрезой (рис. 31.3, ж); t= h; sM = SzZn, (31.12) где sz — подача на один зуб фрезы, мм; z — число зубьев фрезы. n = 1000V/(D) (31.13) где D — диаметр фрезы, мм. По типу фрезы, ее диаметру и числу зубьев устанавливается глубина резания, число проходов и подача на один зуб. По этим значениям (по нормативам) находят скорость резания, число оборотов, минутную подачу и требуемую для резания мощность. Протяжные работы. Расчет основного времени осуществляется в зависимости от вида протяжной работы по формуле: То = (Li/1000)(1/+1/обрат (31.14) где , обрат - скорости соответственно рабочего и обратного движения инструмента, м/мин. L = lx +lx1, (31.15) где /х — длина протяжки, мм; /xl — перебег инструмента в направлении главного движения инструмента, мм. Значения /х и 1Х1, назначаются по нормативам. Формула для расчета Т0общая для всех протяжных работ. П  ротягивани-ем производят обработку шпоночного паза (рис. 31.4, а), отверстий (рис. 31.4, б) и шлицев (рис. 31.4, в). ротягивани-ем производят обработку шпоночного паза (рис. 31.4, а), отверстий (рис. 31.4, б) и шлицев (рис. 31.4, в).Зубообрабаты-вающие работы. Формулы основного (машинного) времени приведены в табл. 31.1. Шлифовальные работы. Формулы основного (машинного) времени приведены в табл. 31.2. Последовательность определения режимов резания и нормирование шлифовальных работ: выбор шлифовального круга с необходимой характеристикой; определение припуска на обработку, продольной и поперечной подач (глубины шлифования); расчет основного времени. Хонинговальные работы. Назначение хонинговальных работ — это доводка внутренних поверхностей отверстий до требуемой точности и шероховатости. Хонинговальные станки имеют вращающийся шпиндель с поступательно-возвратным движением. На конце шпинделя закрепляется специальный инструмент — хон, который имеет два одновременных движения: вращательное и поступательно-возвратное. При этом движении бруски должны выходить из обрабатываемого отверстия на некоторую величину, называемую перебегом бруска. Основное (машинное) время на хонинговальные работы определяется по формулам: Т0 = пп/п2; п2= 1000v2/(2s); пп = 10a/b, (31.16) где п„ — полное число двойных ходов, необходимое для снятия всего припуска; и2 — число двойных ходов головки; t>2 — средняя скорость двойного хода головки (возвратно -поступательного движения); s — длина хода головки, мм; а — полная толщина припуска на сторону, мкм; b— толщина слоя металла, снимаемого за 10 двойных ходов, мкм. Таблица 31.1 Формулы основного (машинного) времени на шлифовальные работы

ГЛАВА 32. ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ РЕМОНТНЫХ РАБОТ 32.1. Нормирование разборочно-сборочных работ Разборочно-сборочные работы — это ручные операции по разборке или соединению отдельных деталей в сборочные единицы, узлы и агрегаты. При разборке изделий необходимо применение различного оборудования, приспособлений и инструмента для получения деталей с наименьшими повреждениями. Сложность сборочных работ заключается в том, что она осуществляется из деталей, имеющих различную точность размеров, что вызывает необходимость притирки и подгонки деталей перед сборкой. На продолжительность выполнения разборочно-сборочных работ влияет конструктивная сложность сопрягаемых деталей, сборочных единиц, узлов и агрегатов, их вес и взаимное расположение, способ соединения. Техническое нормирование разборочно-сборочных работ может осуществляться путем установления технически обоснованных норм и применения микроэлементных нормативов времени. При установлении технически обоснованных норм на разборочно-сборочные работы необходимо учитывать следующие особенности — вспомогательное и основное время, затрачиваемое на выполнение ручной однотипной работы, определяется на базе хронометражных наблюдений; содержание и последовательность трудовых приемов и движений при выполнении одной и той же операции могут быть разнообразны; ручные работы выполняются в определенных организационно-технических условиях. До введения типовых норм времени необходимо привести организационно-технические условия на соответствующих участках (цехах) предприятия в соответствие с условиями, предусмотренными типовыми нормами. Типовые нормы носят характер норм штучного времени и рассчитываются по формуле: Т = Топ[1+0,01(ом+отл+пз)], (32.1) где Т — норма времени на операцию, ч; Топ — оперативное время на разборочную или сборочную операцию, ч; ом, отл, пз — время на обслуживание рабочего места, времени на отдых и личные надобности и на подготовительно-заключительную работу, в процентах от оперативного времени (ом = 4%; отл = 5 %; пз = 3 %). Значения Топприведены в соответствующих типовых нормах времени на ремонт автомобиля и его агрегатов. В основе микроэлементного нормирования положен принцип представления сложных трудовых действий как сочетание простейших (элементарных) трудовых приемов: ваять, переместить, повернуть и т. д. Эти элементарные приемы и положены в основу определения затрат времени (нормирования) разборочно-сборочных работ. Под микроэлементом принято понимать такой элемент процесса, который далее расчленить невозможно (например «переместить») или нецелесообразно, если он состоит из ряда мелких движений, выполняемых непрерывно. Например, для разборочного процесса характерны следующие микроэлементы — протянуть руку; переместить; повернуть предмет; повернуть рукоятку; разъединить; взять; опустить; нажать рукой; ходить; повернуть туловище. Некоторые из микроэлементов подразделяются на виды, например, микроэлемент «переместить» может рассматриваться как: переместить в пространстве; переместить отбрасыванием; переместить по поверхности и т.д. Количественные факторы, влияющие на время выполнения микроэлемента, — это расстояние перемещения; масса предмета; угол поворота; диаметр резьбы; длина рукоятки и т. д. К качественным факторам относятся: степень осторожности; степень контроля; применяемый инструмент; стесненность. Каждый фактор оказывает различное влияние на продолжительность микроэлемента. Базовая система микроэлементных нормативов времени представлены в виде таблиц. 32.2. Нормирование операций контроля Получение полной и достоверной информации о техническом состоянии агрегатов, сборочных единиц и деталей, поступающих в ремонт, о качестве выполнения технологических операций и о качестве ремонта агрегатов, сборочных единиц и деталей возможно только при наличии на предприятии службы технического контроля, оснащенной современными средствами испытания, диагностики и измерения. Одним из этапов совершенствования этой службы является определение и уточнение трудоемкости выполнения контрольных операций, на основе которой определяется ее рациональная численность. Определение трудоемкости операции контроля осуществляется по формуле  (32.2) (32.2)где Клоп— коэффициент, учитывающий время на выполнение контролерами дополнительных функций (время на отдых, личные надобности), организационно-техническое обслуживание рабочего места, определение причин и виновников брака и т.п. (для серийного производства Кяоп= 1,35); Кв— коэффициент выборочности контроля; Тпк! — трудоемкость перехода контроля, мин; Твс/ — вспомогательное время на установку и снятие детали, мин; Tnвi— вспомогательное время на поворот детали, мин; л — число контролируемых параметров (переходов контроля) на операции контроля; Тпз— подготовительно-заключительное время на контроль, мин; Ксл — коэффициент уточнения трудоемкости контроля по сложности конструкции детали (Ксл= 1,1 - для простых деталей; Ксл= 1,0 — для деталей средней сложности; Ксл= 0,9 — для сложных деталей). 32.3. Нормирование слесарных работ Слесарные работы по технологической сущности разнообразны, например, развертывание отверстий вручную, ручное нарезание и прогонка резьбы, гибка деталей, резка металла вручную нажовкой и т. д. Эти работы занимают значительное место при мелкосерийном производстве. Слесарные работы — это в основном ручные, реже машинно-ручные работы. Основное время для этих работ трудно отделить от вспомогательного. Поэтому их нормирование осуществляется по оперативному времени. Отдельно нормируются вспомогательные приемы, которые легко отделимы от приемов основной работы и выполнение которых требует значительных затрат времени, например, установка детали в тиски, в приспособление и т. п. Разделение основного и вспомогательного времени при нормировании слесарных работ возможно только в массовом производстве. В серийном производстве такого разграничения не делают, и в нормативах времени указывается сумма основного и вспомогательного времени, т. е. оперативное время. Нормирование слесарных работ выполняется обычно по двум видам оперативного времени. Для таких видов слесарных работ, как, например, шабровка, притирка, правка, гибка, в оперативное время входит все вспомогательное время, связанное как с инструментом и обрабатываемой поверхностью, так и с деталью. Поэтому при определении нормы времени необходимо добавить время на подготовительно-заключительную работу, обслуживание рабочего места, отдых и личные надобности. Т= TопК[1 + 0,01(ом + отл)] + Тпз. (32.4) Поправочный коэффициент К, учитывающий переменные факторы, влияющие на норму времени (например, при шабрировании поверхностей необходимо учитывать величину обрабатываемой поверхности, твердость материала, припуск на обработку, точность обработки, характер контроля, обрабатываемой поверхности, удобство выполнения работ, а при притирке приходится учитывают характер поверхности, величину припуска на притирку, шероховатость обработки, метод обработки, материал детали и вид притира). На работы, связанные с опиливанием, нарезанием резьбы, развертыванием, сверлением, оперативное время дается с включением вспомогательного времени, т. е. к оперативному времени добавляют вспомогательное, связанное со всей деталью или узлом, добавляют время на подготовительно-заключительную работу, обслуживание рабочего места, отдых и личные надобности. Т= (ТопК+Тв)[1 + 0,01(ом + отл)] + Тпз, (32.5) где Т'оп— оперативное время на деталь, мин.; Т'в— вспомогательное время, связанное со всей деталью. Время на нарезание резьбы в отверстиях метчиками зависит от длины, диаметра и шага резьбы, твердости обрабатываемого материала, числа применяемых метчиков, видов резьбы, характера отверстия, удобства выполнения работы. Время на сверление отверстий вручную электрическими, пневматическими и ручными дрелями зависит от диаметра и длины просверливаемого отверстия, твердости обрабатываемого материала, конструкции приспособления, материала режущего инструмента, удобства выполнения работы. Время на развертывание отверстий вручную зависит от диаметра и длины развертываемого отверстия, твердости обрабатываемого материала, припуска на обработку, удобства выполнения работы. Для нормирования всех операций по слесарной обработке используются таблицы нормативов. 32.4. Нормирование работ, связанных с обработкой металлов давлением При обработке металлов давлением достигаются минимальные отходы металла, высокая точность изделий, а прочностные свойства и надежность деталей наиболее высокие. Этот метод обработки включает следующие технологические процессы: горячую штамповку, свободную ковку, холодную штамповку. Специфические особенности обработки металла в горячем состоянии: наличие двух различных процессов (нагрева и ковки); бригадный характер работы; применение разного рода оборудования и влияние санитарно-гигиенических условий на темп работы и утомляемость. Технические нормы на кузнечно-штамповочные работы устанавливаются исходя из рационального технологического процесса, правильной организации труда, состава бригады, типа производства. Норма штучного времени на кузнечно-штамповочные работы рассчитывается по формуле (30.2). Особенность свободной ковки и горячей штамповки — это наличие двух процессов: деформации металла и его нагрева. В норму штучного времени не включается время на нагрев заготовки, так как он осуществляется параллельно с процессом ковки или горячей штамповки. Основное время при штамповке на молотах определяется как произведение времени одного удара молота на число ударов, необходимых для деформации металла. Необходимое количество ударов определяется по нормативным материалам. На технически обоснованные нормы при нормировании холодной штамповки влияют следующие факторы: тип и число двойных ходов ползуна пресса; габариты или масса заготовки, ее сложность; шаг подачи исходной полосы или ленты; способ установки и фиксации заготовки на штампе; способ включения пресса; количество и характер ручных приемов, необходимых при выполнении заданной операции. Штучное время определяется: при штамповке из штучной заготовки с ее автоматической подачей Тм = T0k1, (32.6) Т0 = k33/n, (32.7) где k1— коэффициент, учитывающий затраты рабочего времени на техническое и организационное обслуживание рабочего места, отдых и личные надобности, в процентах от оперативного времени; k33 — коэффициент, учитывающий застревание заготовок в загрузочных устройствах; п — число двойных ходов ползуна пресса, мин; при штамповке из штучной заготовки с ее ручной подачей ТМ = (Т0+ Тв)k1; (32.8) То = kв/n (32.9) где kB — коэффициент увеличения времени одного двойного хода ползуна пресса при работе одиночными ударами; при штамповке из полосы с ее автоматической подачей To = 1/(zn) (32.11) где |