ремонт автомобилей. remont auto КАРАГОДИН. В процессе эксплуатации автомобиля его рабочие свойства постепенно ухудшаются изза изнашивания деталей, а также коррозии и усталости материала, из которого они изготовлены

Скачать 7.18 Mb. Скачать 7.18 Mb.

|

|

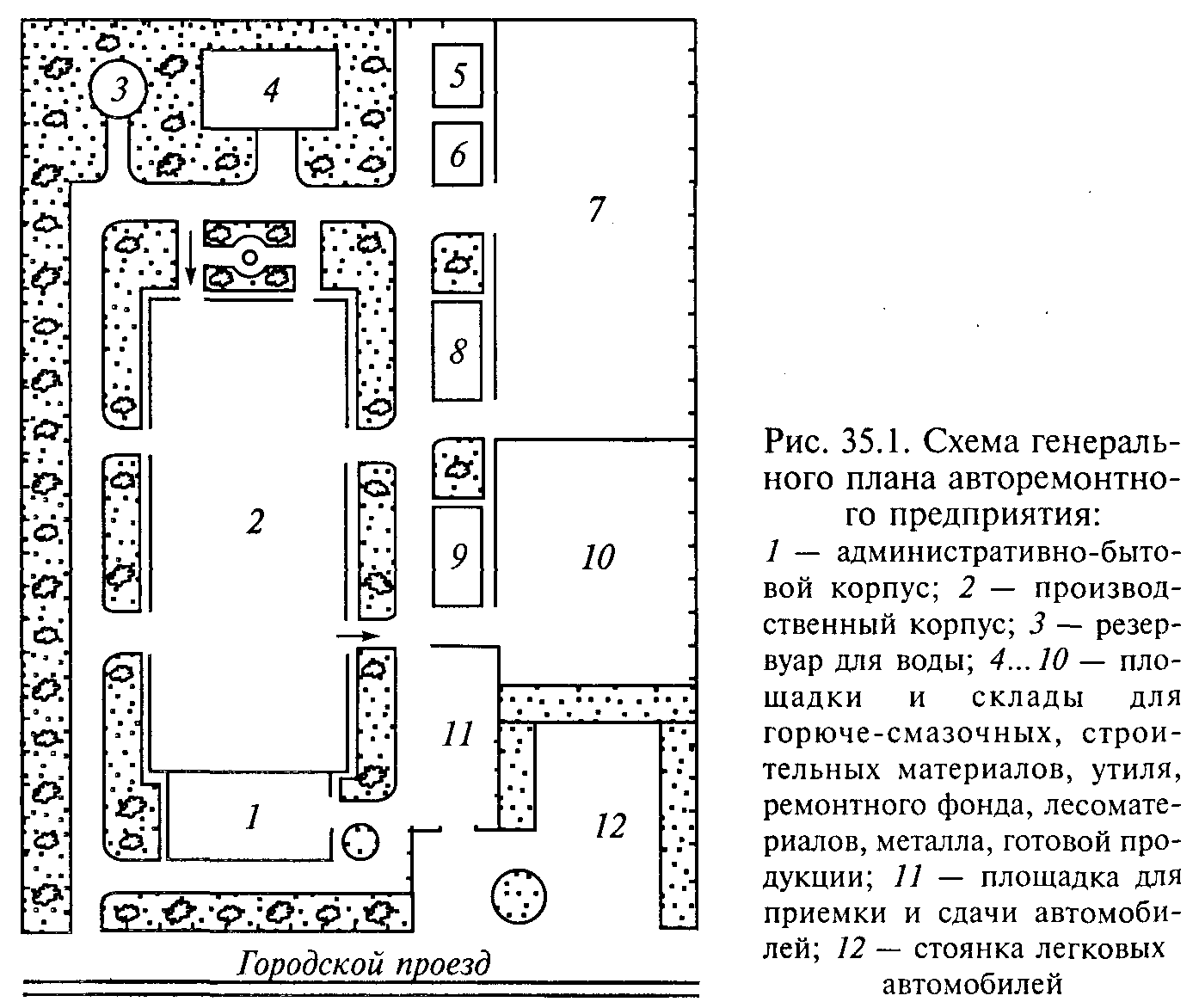

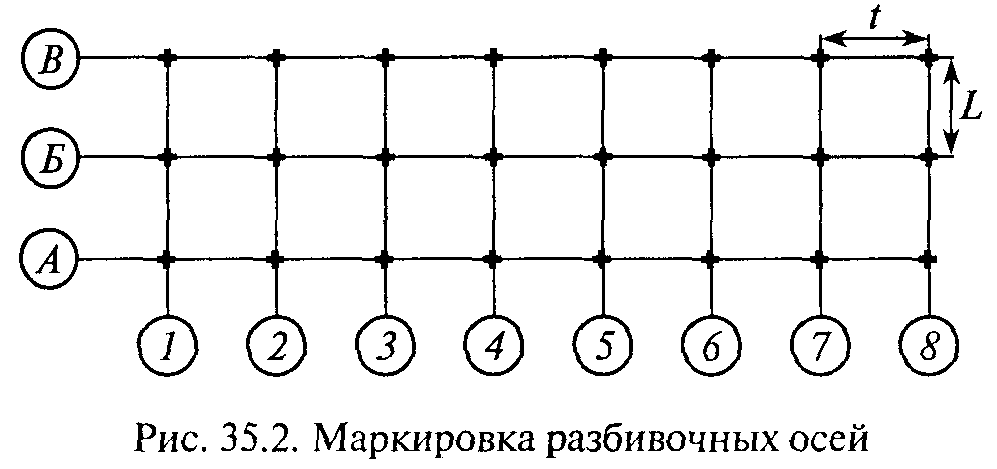

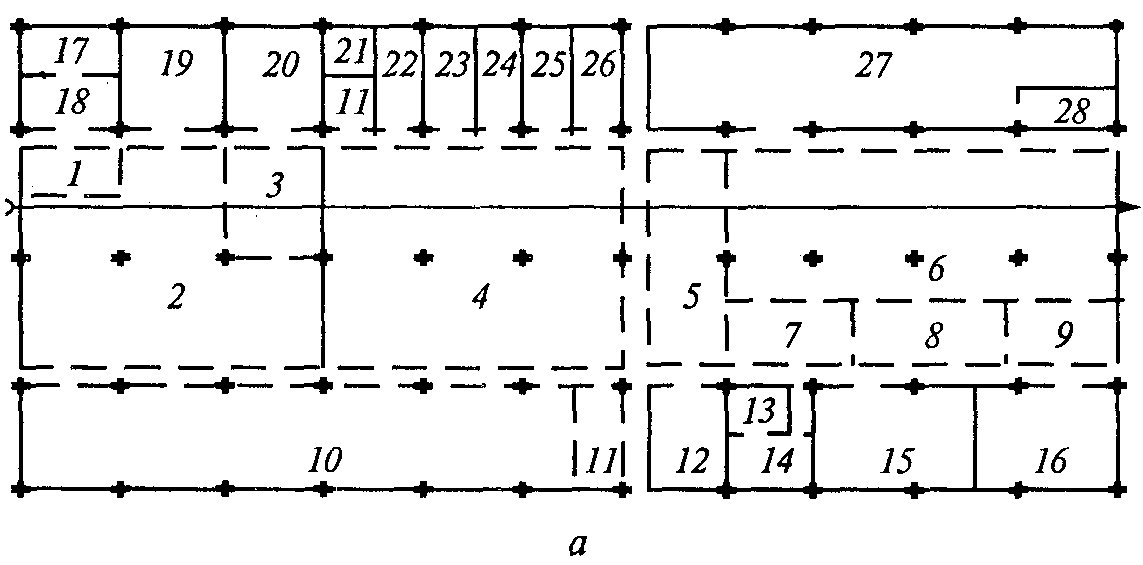

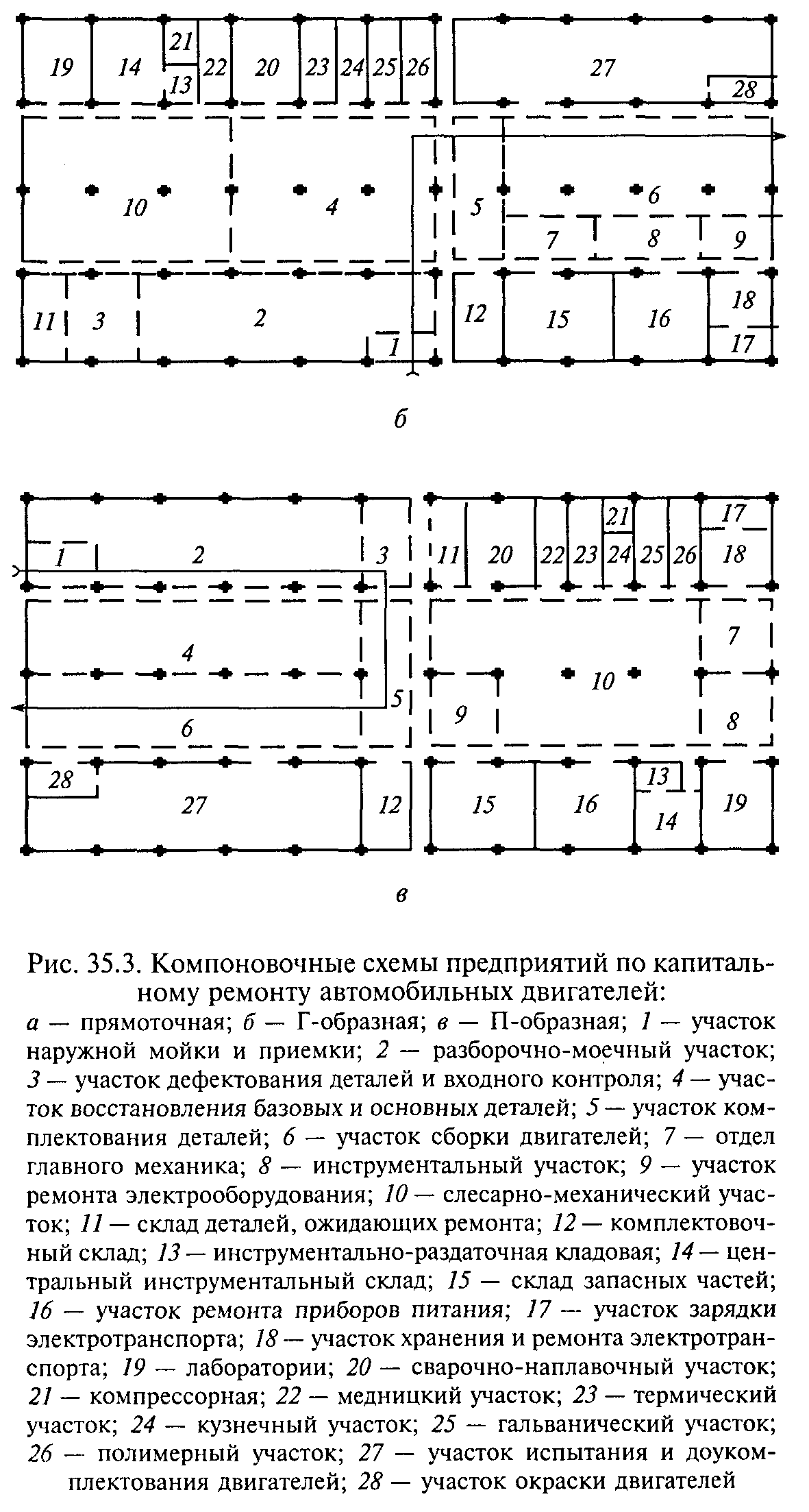

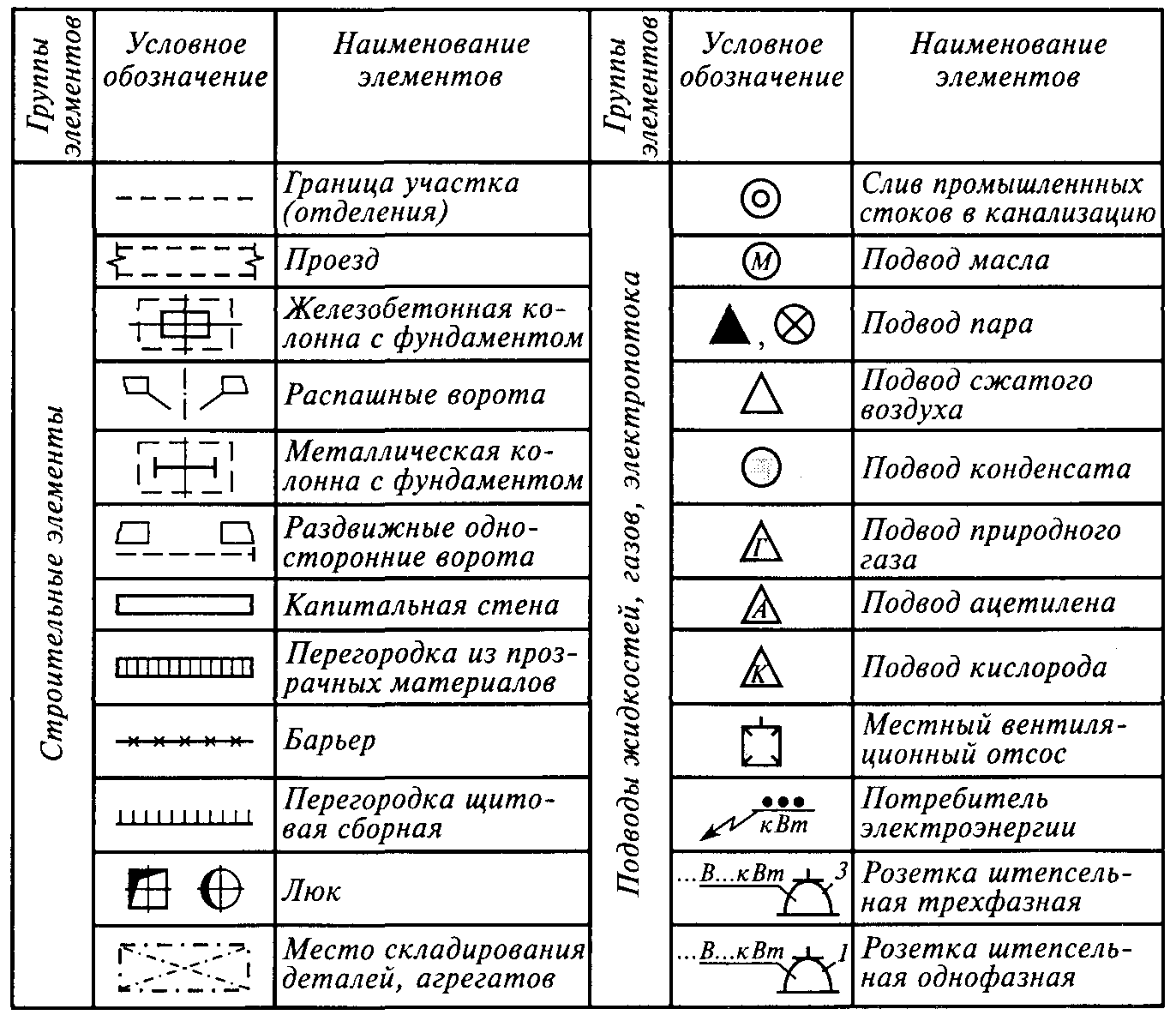

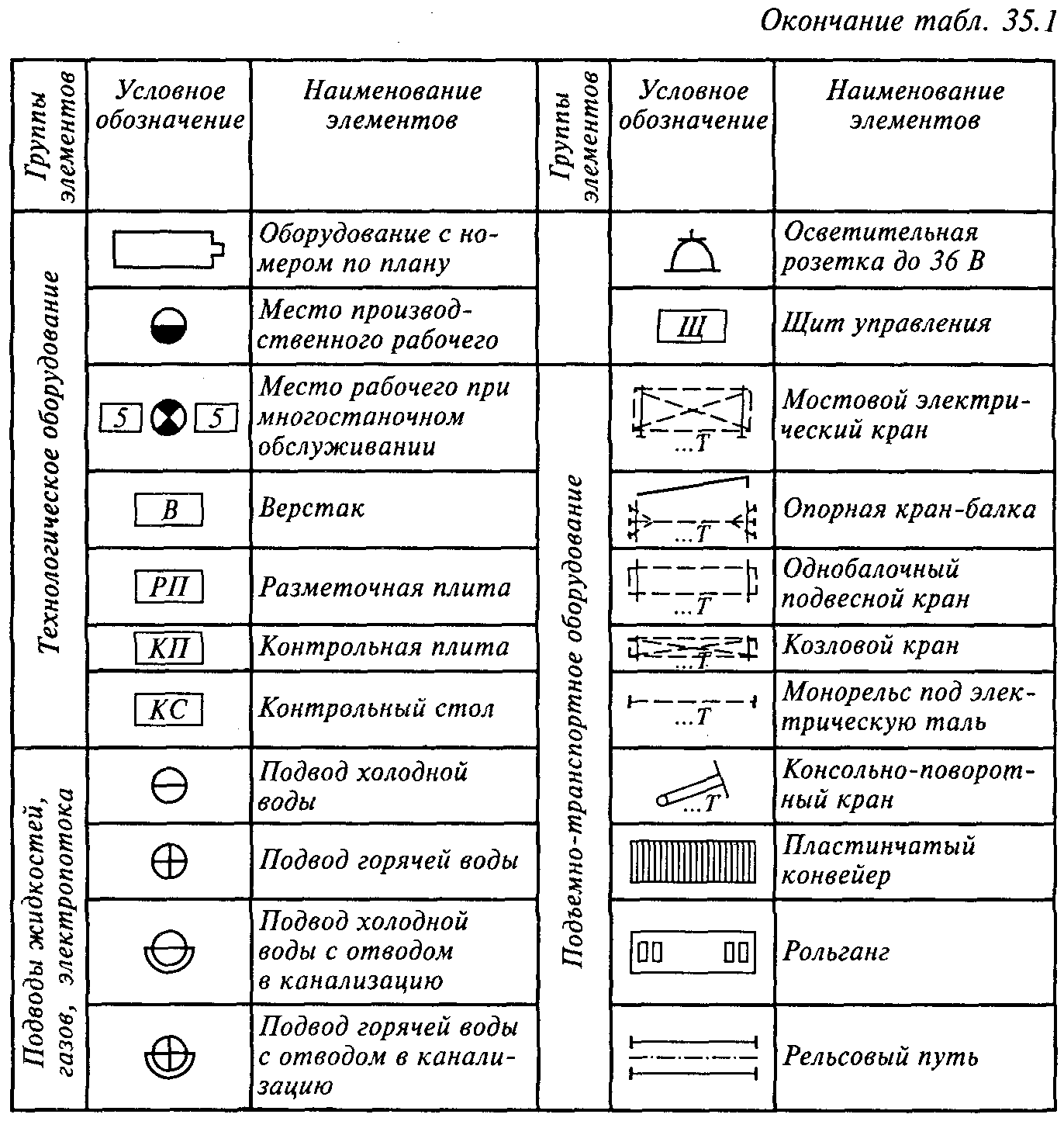

ГЛАВА 35. РАЗМЕЩЕНИЕ ПРОИЗВОДСТВА И ОБОРУДОВАНИЯ 35.1. Генеральный план авторемонтного предприятия Генеральный план (генплан) АРП отражает расположение на участке застройки (территории предприятия) зданий и сооружений, складских площадок, транспортных путей, зеленых насаждений, ограждений и других объектов. Перечень размещаемых объек тов и их размеры должны быть установлены перед разработкой генплана. Наиболее важным является определение количества производственных корпусов и расположения вспомогательных (административно-бытовых) помещений. Существуют рекомендации размещать разборочно-моечные производства в одном здании, а остальные — в другом с целью обеспечения чистоты в главном производственном корпусе. Однако более весомы противоположные рекомендации — по возможности блокировать цеха и помещения в одном здании, что позволяет снизить затраты на строительство зданий и прокладку инженерных коммуникаций. У входа на территорию предприятия предусматривают площадку для стоянки легковых автомобилей из расчета десяти машино-мест на 100 работающих в двух смежных сменах при площади одного машино-места 25 м2. На рис. 35.1 показана схема генерального плана предприятия по капитальному ремонту полнокомплектных грузовых автомобилей и товарных агрегатов. Площадка для приемки и сдачи автомобилей примыкает к главному входу на территорию предприятия, что исключает возможность прохода заказчиков в производственный корпус. Автомобили, поступающие в ремонт, могут перемещаться на площадку для ремонтного фонда своим ходом или на буксире. Складские площадки обслуживает козловой кран. Направление движения автомобиля в процессе его ремонта показано стрелками. Генеральные планы ремонтных предприятий выполняют, как правило, в масштабе 1:500.  35.2. Компоновочный план производственного корпуса Здания АРП проектируют, как правило, с железобетонными колоннами. Оси колонн, определяющие в плане расположение их рядов, называют разбивочными осями. Расстояние между разби-вочными осями в поперечном направлении называют пролетом, в продольном — шагом колонн. Пролет L и шаг колонн t в метрах образуют сетку колонн, обозначаемую L x t. На чертежах компоновочных планов разбивочные оси маркируют по длинной стороне здания цифрами слева направо и по короткой — заглавными буквами русского алфавита снизу вверх (рис. 35.2).  Компоновочный план разрабатывают для каждого отдельно стоящего здания, а при использовании многоэтажных зданий — для каждого этажа. На нем указывают расположение производственных участков, складских и административно-бытовых помещений, вентиляционных камер, трансформаторных подстанций, тепловых пунктов, продольных и поперечных проездов. Обозначают габаритные размеры здания, сетку колонн с маркировкой разбивочных осей, наружные и внутренние стены и перегородки, подвалы и антресоли. На компоновочном плане показывают подъемно-транспортное оборудование, связанное с конструктивными элементами зданий (опорные и подвесные краны, лифты). Расстановку технологического оборудования на компоновочном плане не показывают. Исключением является обозначение расположения основных поточных линий, если это необходимо для обоснования принимаемого объемно-планировочного решения. На свободном поле чертежа показывают вертикальный разрез здания с указанием высоты пролетов от пола до низа несущих конструкций здания, а в пролетах с мостовыми кранами дополнительно указывают расстояние от пола до головки рельсов подкрановых путей. Компоновочные планы выполняют в масштабах 1:400 или 1:200. В зависимости от направления перемещения в процессе ремонта рамы (для предприятий по ремонту полнокомплектных автомобилей) или базовой детали (для предприятий по ремонту агрегатов) различают три компоновочные схемы: прямоточную, Г-об-разную и П-образную (рис. 35.3). Преимуществами прямоточной схемы (рис. 35.3, а) являются прямолинейность и, соответственно, удобство перемещения базовой детали и других крупногабаритных и тяжелых деталей, минимальное пересечение транспортных потоков. Недостатки — наличие ограничений на длину разборочных и сборочных поточных линий, относительное увеличение дальности транспортирования деталей от мест разборки к местам сборки, затрудненность изоляции разборочно-моечного участка от других участков. Применение Г-образной и П-образной схем (рис. 35.3, б, в) позволяет более эффективно изолировать разборочно-моечный участок от других участков, несколько сократить дальность транспортирования деталей, значительно ослабляет ограничения на длину разборочных и сборочных поточных линий (особенно при П-образной схеме), однако непрямолинейность перемещения базовой детали и других крупногабаритных и тяжелых деталей вызывает повышенное пересечение транспортных потоков и трудности в их организации. Разработку компоновочного плана начинают с выбора сетки колонн и определения габаритных размеров здания. Для одноэтажных зданий наиболее часто применяется сетка колонн 12 х 6 м, с которой и рекомендуется начать определение габаритных размеров здания. Исходя из принятой компоновочной схемы, задают число пролетов, регламентируя тем самым ширину здания. Длину здания определяют путем деления его площади на ширину. Рекомендуемые соотношения ширины и длины здания — от 1:1,3 до 1:2. Добиться рекомендуемых соотношений можно, изменяя число пролетов, а при необходимости — и сетку колонн, выбирая ее из ряда 18 х 6 м, 18 х 12 м, 24 х 12 м. Размеры пролетов и шагов колонн могут быть и большими, но обязательно кратными 6 м, что диктуется требованиями унификации изделий строительной индустрии.   Размещение в производственном корпусе производственных, складских и вспомогательных помещений удобно начать с определения расположения продольных магистральных проездов. Нормы ширины проходов и проездов, м: Проход для рабочих 2 Транспортный проезд при одностороннем движении электрокар и электропогрузчиков грузоподъемностью до 3 т 3 То же при двухстороннем движении 4 Транспортный проезд при двухстороннем движении электрокар, автопогрузчиков и электропогрузчиков грузоподъемностью более 3 т 5 Расположение в производственном корпусе производственных, складских и вспомогательных помещений должно удовлетворять следующим требованиям: расположение производственных участков основного производства должно соответствовать технологической последовательности выполнения работ при минимальном грузообороте; производственные участки вспомогательного производства следует располагать вблизи от обслуживаемых ими участков основного производства; склады следует располагать вблизи от обслуживаемых ими производственных подразделений; изолировать производственные участки и склады от других помещений стенами следует только при необходимости, которая диктуется противопожарными и санитарными требованиями, а также требованиями сохранности материальных ценностей. 35.3. Противопожарные, санитарные и экологические требования к компоновочному плану производственного корпуса Противопожарные требования. Производственные участки и склады по их взрывной и пожарной опасности разделяют на пять категорий. Категория А— взрывопожароопасные производства. К ним относятся участок ремонта приборов питания карбюраторных двигателей, окрасочный участок и склад лакокрасочных материалов (при применении топлива и органических растворителей с температурой вспышки до 28 °С), а также зарядная аккумуляторных батарей и участок зарядки электротранспорта (при зарядке аккумуляторных батарей без их снятия с электропогрузчиков и электрокар). Категория Б — взрывопожароопасные производства. К ним относятся участок ремонта приборов питания дизельных двигате лей, а также окрасочный, полимерный участки и склад лакокрасочных материалов (при применении органических растворителей и отвердителей с температурой вспышки от 28 до 61 °С). Категория В — пожароопасные производства. К ним относятся шиномонтажный, деревообрабатывающий, обойный участки, полимерный участок (при применении органических растворителей и отвердителей с температурой вспышки свыше 61°С), а также склады шин, горюче-смазочных материалов, материалов (сгораемых текстильных, резиноасбестовых и др.) и любых других изделий, хранящихся в сгораемой таре или упаковке, кислотная при аккумуляторном участке. Категория Г— производства, в которых используются несгораемые вещества в горячем и расплавленном состоянии, а также сжигаются твердые, жидкие или газообразные вещества. К производствам категории Г относятся участки регулировки и испытания автомобилей, испытания и доукомплектования двигателей, ремонта рам, ремонта кабин и оперения, кузнечный, сварочно-наплавочный, термический, медницкий. Категория Д — производства, в которых используются несгораемые вещества и материалы в холодном состоянии. К производствам категории Д относятся все остальные, безопасные в пожарном отношении, участки. При разработке компоновочного плана производственного корпуса необходимо соблюдать следующие противопожарные требования. Более опасные в пожарном отношении производственные участки и склады следует располагать у наружных стен здания. Участки с производствами категорий А, Б и В должны располагаться в изолированных помещениях, отделенных от других помещений несгораемыми стенами (перегородками) и дверями (воротами). В многоэтажных зданиях участки с производствами категорийА и Б рекомендуется располагать на верхних этажах. Из всех производственных, вспомогательных и складских помещений должно предусматриваться необходимое число выходов для безопасной эвакуации людей. Расстояние от наиболее удаленного рабочего места до эвакуационного выхода должно быть не менее установленных норм. Санитарные и экологические требования. Производственные участки со значительным тепловыделением от технологического оборудования (кузнечный, термический), а также загрязняющие воздух вредными газами, парами, пылью (окрасочный, гальванический и др.) следует располагать у наружных стен здания. Кроме того, последние производственные участки должны быть расположены в изолированных помещениях. Объем и площадь помещения на одного работающего должны быть не ниже установленных норм: Удельный объем производственных помещений, м3/чел ,. 15 Удельная площадь производственных помещений, м:/чел 4,5 То же, конструкторских бюро .. 6 », административно-конторских помещений 4 », помещений для учебных занятий ` 1,75 35.4. Расчет числа единиц оборудования на производственном участке Основой для выбора состава технологического оборудования является принятый технологический процесс. При наличии технологических маршрутных карт годовые объемы работ, выполняемые отдельными видами технологического оборудования, определяются путем суммирования трудоемкостеи всех технологических операций, выполняемых на рассматриваемом оборудовании, с учетом годового количества ремонтируемых изделий. При отсутствии пронормированной технологии состав технологического оборудования определяют на основании типовых технологических процессов или процессов-аналогов, а при отсутствии последних — путем анализа конструктивно-технологических особенностей ремонтируемых изделий, исходя из условия выполнения всего необходимого комплекса технологических операций по их восстановлению. Количество единиц технологического оборудования Е этом случае рассчитывают, пользуясь укрупненными показателями процентной разбивки трудоемкости ремонта по видам работ (см. ниже). Количество единиц производственного инвентаря (верстаков, стеллажей и др.) определяют без расчета, исходя из числа работающих на производственном участке и схемы организации производственного процесса. Существуют четыре способа расчета потребности в технологическом оборудовании, при которых ее определяют исходя из трудоемкости, станкоемкости объектов ремонта, продолжительности технологических операций, физических параметров объектов ремонта (массы, площади поверхности покрытия и т. п.). По трудоемкости объектов ремонта рассчитывают потребность в технологическом оборудовании, используемом при машинно-ручных способах работы (разборочно-сборочном, для жестяницких, медницко-радиаторных и других работ), когда время занятости оборудования выполнением технологической операции равно времени, затрачиваемому рабочим на выполнение этой операции. Расчетное число единиц ХОрасч оборудования определяют по формуле где ТГ — годовой объем работ, выполняемых на этом оборудовании, чел.-ч; Тфо — эффективный (расчетный) годовой фонд времени оборудования (см. табл. 34.6). Расчетное число единиц оборудования XОрасч округляют до целого (как правило, в большую сторону) и принимают число единиц оборудования равным ХОПРИН. Затем определяют коэффициент использования оборудования по времени Коэффициент ηИ должен быть, как правило, не менее 0,75. Меньшие значения допускаются для отдельных относительно недорогих единиц оборудования, без которых ремонт изделий не может быть качественно выполнен и замена которых на другое оборудование невозможна. По станкоемкости объектов ремонта рассчитывают потребность в технологическом оборудовании, используемом при машинных способах работы (металлорежущем, кузнечно-прессовом, деревообрабатывающем и др.), когда время занятости оборудования выполнением технологической операции равно продолжительности обработки, установки, закрепления и снятия изделия, причем все или часть этих действий может происходить без участия рабочего. Для расчета числа единиц технологического оборудования используют формулу (35.1), но годовой объем работ задают в станко-часах. По продолжительности технологических операций рассчитывают потребность в технологическом оборудовании, работа на котором состоит лишь в загрузке -выгрузке (установке-снятии) объектов ремонта и периодическом наблюдении за ходом технологического процесса, продолжительность которого регламентирована. К этой группе оборудования относят испытательные стенды, сушильные камеры, моечные ванны и установки для мойки изделий погружением и др. Число моечных ванн и установок для мойки изделий погружением, а также сушильных камер неконвейеризированного типа определяют по формуле где tТО — продолжительность технологической операции с учетом времени на загрузку и выгрузку изделий, ч; А — количество изделий на годовую программу; а — число одновременно обрабатываемых изделий; ТФО — эффективный (расчетный) годовой фонд времени оборудования, ч. Число испытательных стендов рассчитывают по формуле где kn — коэффициент повторности, учитывающий необходимость повторной обкатки и испытания двигателя после устранения дефектов, обнаруженных при первом испытании (kn= 1,05... 1,15); /то — продолжительность технологической операции с учетом времени на установку и снятие двигателя, ч (для карбюраторных двигателей принимают 0, 25. ..0, 35 ч, для дизельных — 0, 50. ..0, 65 ч). По физическим параметрам объектов ремонта рассчитывают потребность в технологическом оборудовании, паспортная производительность которого определяется массой обрабатываемых изделий (термических и нагревательных печах, отдельных типах моечных машин и др.) или площадью поверхности покрытия (гальванических ваннах, окрасочных камерах и др.). Количество единиц оборудования, рассчитываемое исходя из массы объектов ремонта, определяют по формуле где d — коэффициент, учитывающий время на загрузку и выгрузку изделий (d =• 1,03... 1,12); G — суммарная масса составных частей одного изделия, подвергаемых данному виду обработки, кг/шт.; N — годовая производственная программа, шт.; g — паспортная производительность оборудования, кг/ч. Количество гальванических ванн определяют по формуле  (35.5) (35.5)где ti — продолжительность гальванической операции для детали, ч; Fi — площадь поверхности покрытия детали, дм2; Аi — число деталей на годовую программу, шт.;/— единовременная загрузка ванны, дм3 (определяется по паспортным данным ванны). Количество окрасочных камер определяют по формуле  (35.6) (35.6)где ki — число слоев окраски; fП — производительность окрасочной камеры, м2/мин. 35.5. Разработка плана расстановки технологического оборудования на производственном участке (планировка участка) На плане указывают основные строительные элементы здания, относящиеся к проектируемому участку: наружные и внутренние стены, перегородки, ворота, двери, окна и антресоли. На плане расстановки оборудования показывают технологическое оборудование, производственный инвентарь (верстаки, стеллажи, инструментальные шкафы), подъемно-транспортное оборудование (за исключением безрельсовых самоходных и несамоходных транспортных средств: электрокар, погрузчиков и т.п.), проезды и проходы, необходимые для обеспечения рабочих мест материалами и запасными частями, а также площадки накопления изделий или материалов. Технологическое оборудование изображают в принятом масштабе условным упрощенным контуром с учетом крайнего положения движущихся частей, открывающихся кожухов и устанавливаемых на оборудовании изделий, если последние выходят в плане за габаритные размеры оборудования. Внутри контура оборудования и производственного инвентаря или вне контура, на выносной полке указывают его номер по спецификации к чертежу. Нумерацию обычно дают последовательно в порядке размещения оборудования и инвентаря на чертеже слева направо и затем сверху вниз. Расположение станков и другого технологического оборудования, устанавливаемого на фундаменты, координируют относительно колонн и стен здания. Указание на чертеже расстояний от оборудования до колонн и стен называют привязкой оборудования. Условными обозначениями на чертеже показывают места расположения рабочих и места подсоединения к энергетическим сетям, водопроводу, вентиляции и канализации. Основные условные обозначения приведены в табл. 35.1. Таблица 35.1 Условные обозначения элементов на чертежах   Планы расстановки технологического оборудования выполняют, как правило, на стадии разработки проекта в масштабе 1:200, на стадиях разработки рабочей документации или рабочего проекта—в масштабе 1:100. В учебных проектах допускается применение масштабов 1:50 и 1:25. К плану расстановки технологического оборудования прилагают спецификацию, содержащую в табличной форме следующие данные: номера по плану; наименование оборудования и инвентаря; краткую техническую характеристику; модель или тип; место изготовления; количество; примечания, в которых указывают мощность оборудования и потребителей воды, воздуха, пара, газа и других энергоресурсов. Допускается размещать спецификацию на свободном поле чертежа. Площади участков F(м2) предварительно определяются по суммарной площади, занимаемой технологическим оборудованием, машино-местами и производственным инвентарем: где Fоб — суммарная площадь, занимаемая технологическим оборудованием, м2; kn — коэффициент плотности расстановки оборудования, учитывающий нормы размещения оборудования, машино-мест, инвентаря и проездов в пределах участка: Площади участков, занимаемых технологическим оборудованием, м2 Наружной мойки и приемки; хранения и ремонта электротележек и погрузчиков 3,0...3,5 Комплектования деталей; ремонта приборов питания, электрооборудования, приборов гидро- и пневмосистем, кузовов, кабин и оперения; жестяницко-заготовительный, арматурный, сборки кузовов, медницкий, электроремонтный 3,5...4,0 Разборочно-моечный, дефектования деталей, окрасочный, обойный, полимерный 3,5...4,5 Инструментальный 4,0...4,5 Восстановления базовых и основных деталей силовых агрегатов; сборки силовых агрегатов, сборки агрегатов, автомобилей; регулировки и испытания автомобилей; слесарно-механический, гальванический, ремонтно- механический, тепловой 4,0...5,0 Испытания и доукомплектования двигателей 4,5...6,0 Ремонта рам, термический 5,0...6,0 Сварочно-наплавочный, кузнечный 5,5...6,5 Ремонта и сборки платформ, деревообрабатывающий 7,0...8,0 Расположение технологического оборудования, ширина и расположение проходов и проездов должны обеспечивать удобство и безопасность работы, подачи ремонтируемых изделий, инструмента, уборки отходов и помещения, доступа к оборудованию для его обслуживания, ремонта, монтажа и демонтажа. Расстояния между оборудованием и частями зданий (стенами, колоннами), размеры проходов и проездов должны быть не менее указанных в нормах технологического проектирования (табл. 35.2). При проектировании производственных участков необходимо предусматривать широкий комплекс мер по охране труда, технике безопасности и защите окружающей среды. |