ремонт автомобилей. remont auto КАРАГОДИН. В процессе эксплуатации автомобиля его рабочие свойства постепенно ухудшаются изза изнашивания деталей, а также коррозии и усталости материала, из которого они изготовлены

Скачать 7.18 Mb. Скачать 7.18 Mb.

|

|

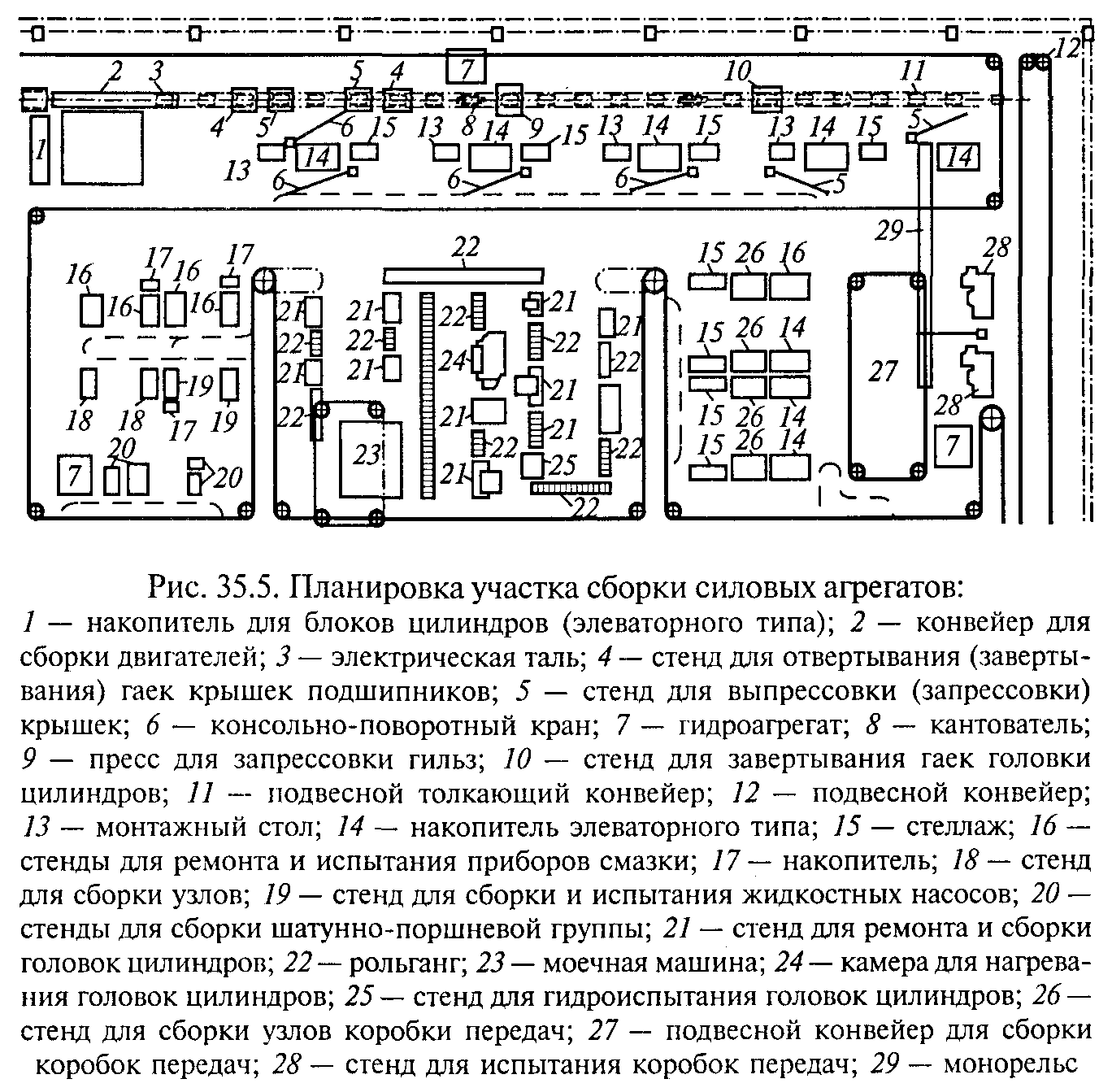

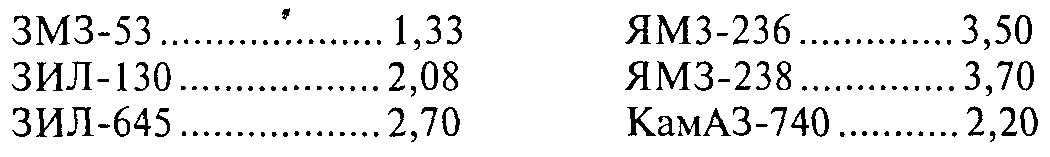

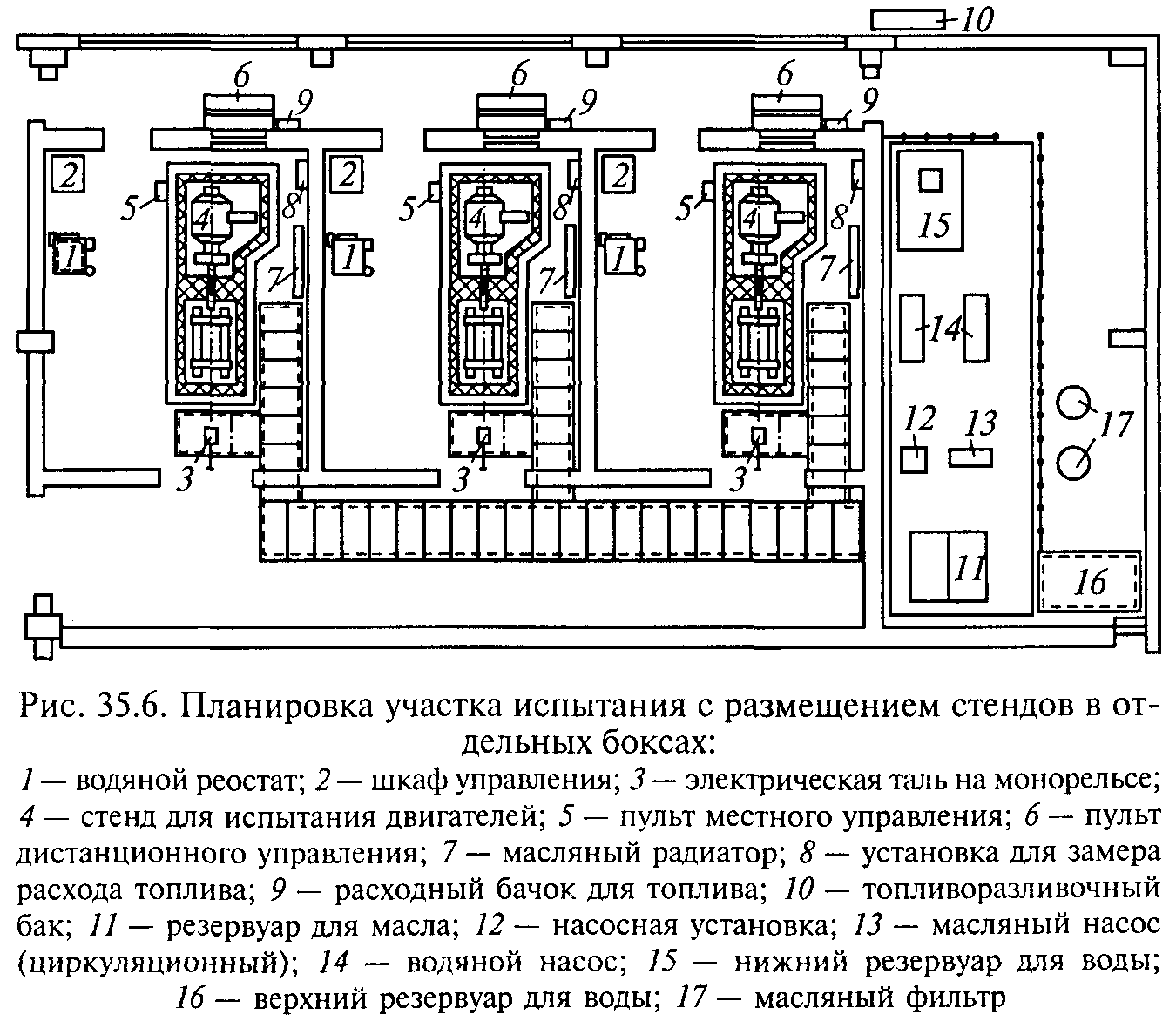

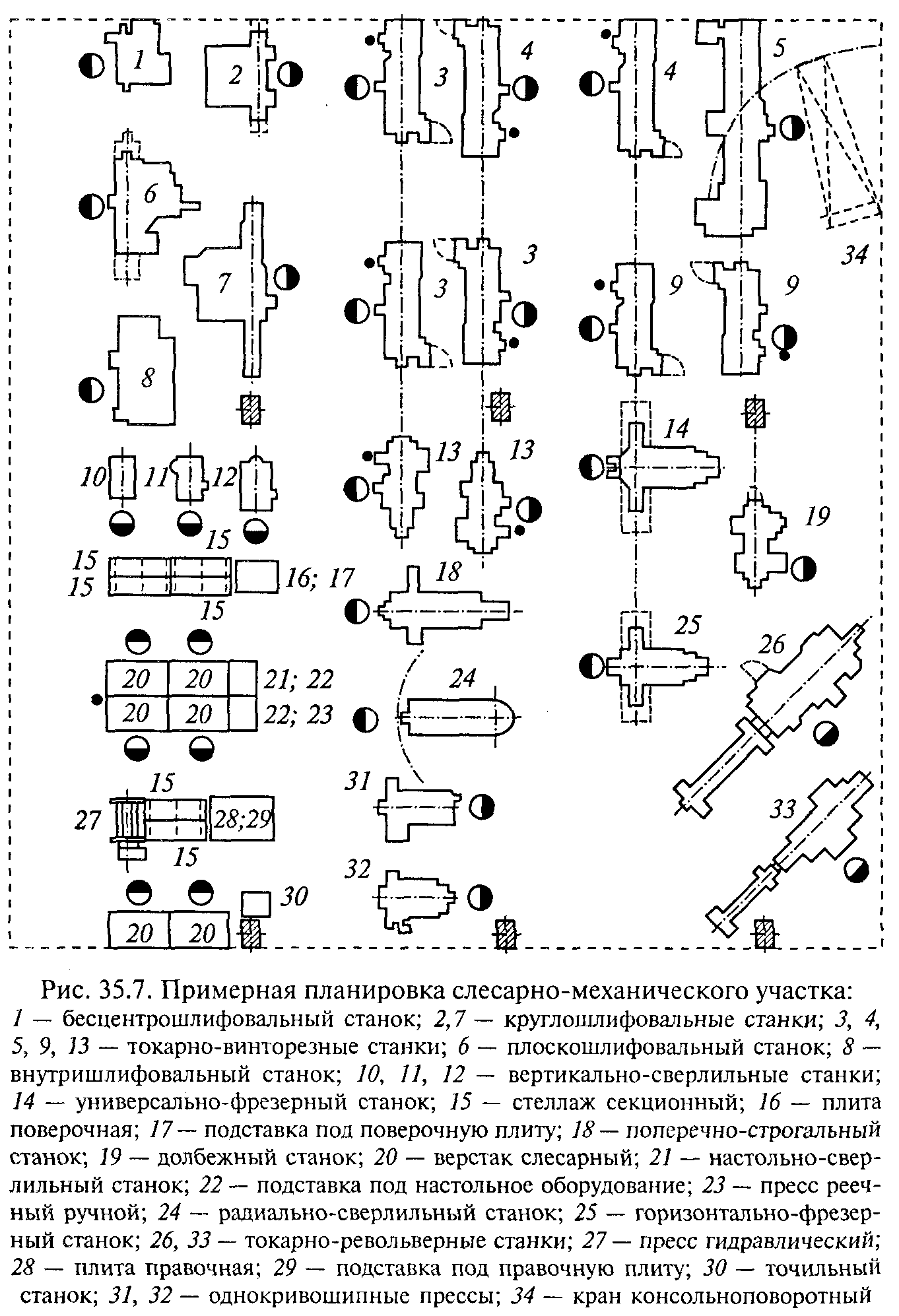

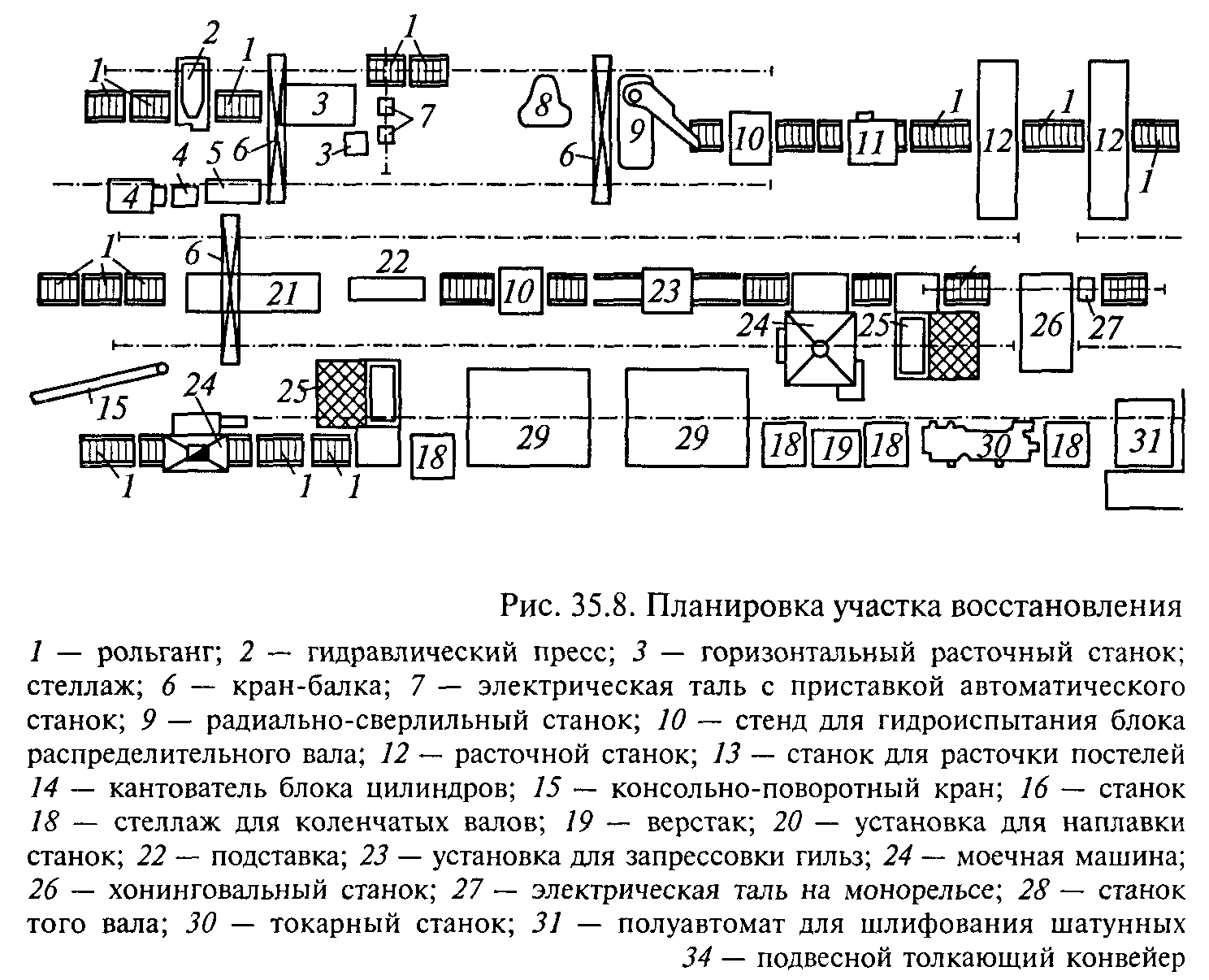

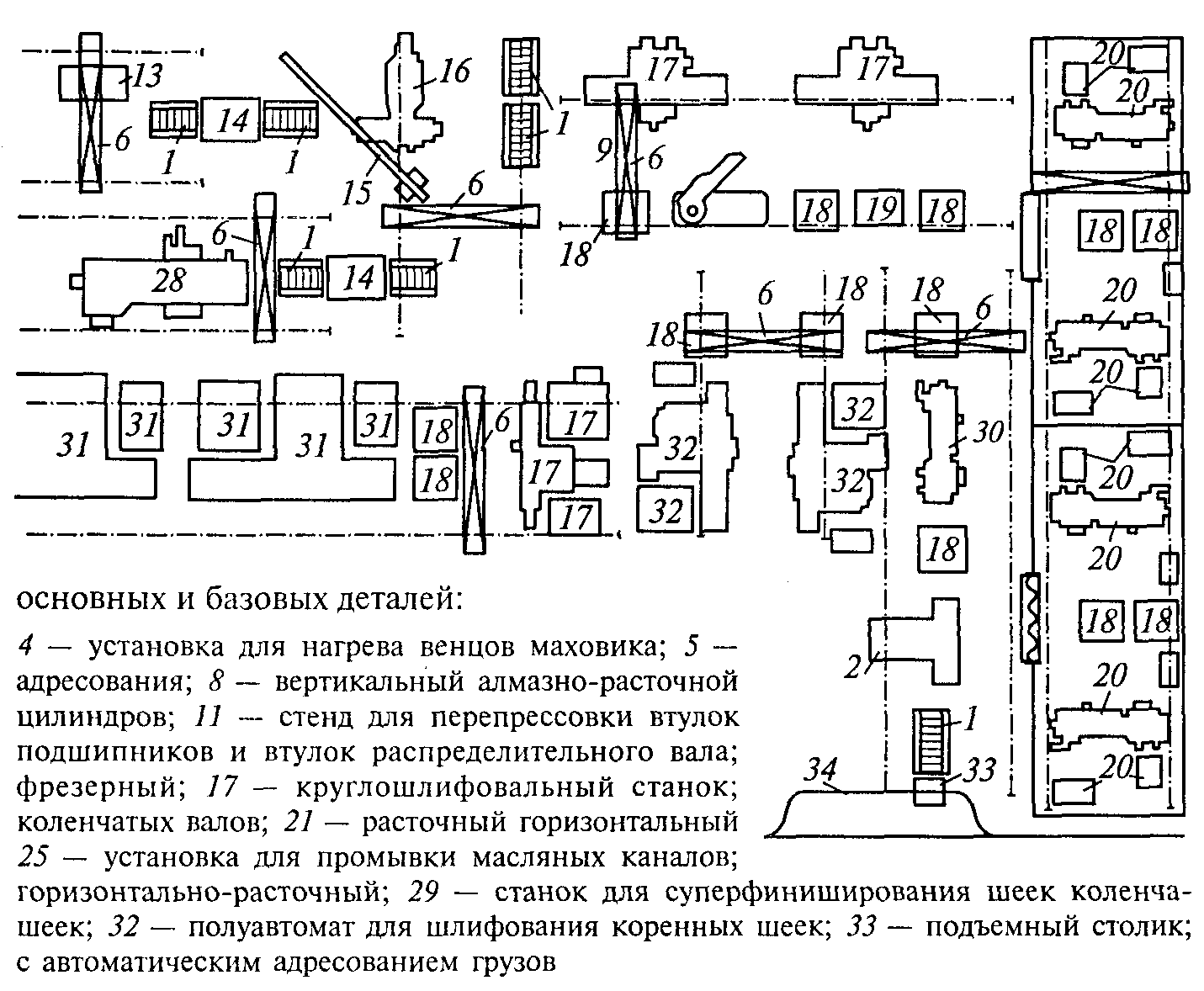

35.7. Проектирование сборочного участка Планам расстановки оборудования сборочных участков должно, как правило, предшествовать составление схемы сборки агрегата (автомобиля) на основании разработанного технологического процесса. Весьма существенное значение имеет четкое выделение подсбороч-ных работ в общей сборке агрегата (автомобиля). Рабочие места под-сборки следует располагать таким образом, чтобы их направление было перпендикулярно к линии общей сборки и подсборочные рабочие места финишных операций и накопительные площадки (тары) с собранными узлами были расположены по возможности ближе к местам установки этих узлов на линии сборки агрегата (автомобиля). При планировке сборочных участков должное внимание следует уделять вопросам, связанным с доставкой на подсборочные рабочие места и линию общей сборки деталей, комплектующих изделий и агрегатов. В зависимости от принятого вида транспорта должны предусматриваться размеры проездов (проходов), а также средства механизации подъемно-транспортных работ в пределах участка, связанные с выполнением сборочных работ. При расстановке оборудования в пределах подсборочных рабочих мест (линий) целесообразно выдерживать следующую планировочную схему: тара (стеллажи) для накопления деталей, сборочное оборудование (стенды, верстаки), оборудование для испытания узлов (агрегатов), тара (стеллажи) для накопления собранных узлов. На расстановку оборудования участков сборки силовых и прочих агрегатов существенное влияние оказывает организация восстановления базовых и основных деталей. На предприятиях по ремонту полнокомплектных автомобилей, а в отдельных случаях и на специализированных предприятиях слесарные и станочные работы по восстановлению базовых и основных деталей выполняют непосредственно на сборочном участке. На рис. 35.5 приведена планировка участка сборки завода с годовой программой 25 тыс. силовых агрегатов автомобиля ГАЗ-3110. Характерной особенностью планировочного решения является транспортная схема, предусматривающая поступление на линию сборки и рабочие места подсборки узлов, деталей и комплектующих изделий при помощи подвесного толкающего конвейера с автоматическим адресованием грузов. На этот конвейер поступают блоки цилиндров и коленчатые валы в сборе с участков их восстановления непосредственно на линию сборки. Прочие детали с участков восстановления поступают через комплектовочный участок. Самостоятельный подвесной конвейер предусмотрен для транспортирования собранных двигателей на участок испытания, доукомплектования и доводки двигателей, а также последующей доставки силовых агрегатов на склад готовой продукции. Двигатели собирают на вертикально-замкнутом тележечном конвейере, который оборудован стендами для заворачивания гаек крепления крышек коренных подшипников, для запрессовки гильз цилиндров и другим технологическим оборудованием. Над сборочным конвейером расположен монорельс, на котором установлены передвижные кантователи подвесного типа для поворачивания блока цилиндров и подсобранного двигателя. На этом же монорельсе имеется электрическая таль, обеспечивающая передачу собранных двигателей на подвесной конвейер, транспортирующий двигатели на участок испытания, доукомплектования и доводки двигателей. В непосредственной близости от линии сборки размещены рабочие места подсборки головок цилиндров, шатунов, поршней с кольцами, жидкостных и масляных насосов, сборки деталей механизма распределения и пр.  Для сборки коробок передач предусмотрен горизонтально-замкнутый подвесной толкающий конвейер, оборудованный специальными подвесками для крепления картеров коробки передач. Собранные коробки подвергаются испытанию на стендах с электроиндукционными тормозами. Для оперативного хранения деталей и узлов у сборочных конвейеров и рабочих мест предусмотрены стеллажи-накопители элеваторного типа. Сборочные стенды и установки оснащены гидравлическими силовыми приводами, питание которых осуществляется от групповой насосной станции с грузовым аккумулятором. 35.8. Проектирование участка испытания, доукомплектования и доводки двигателей Участок испытания, доукомплектования и доводки двигателей служит для приработки деталей, снятия технических характеристик и определения качества ремонта двигателей. На испытание двигатель поступает с участка сборки со сцеплением, полностью укомплектованным и окрашенным. Выдержавший испытания двигатель подается на участок сборки автомобилей или на склад отремонтированных агрегатов. При наличии в двигателе дефектов он возвращается для их устранения на участок сборки. Число испытательных стендов рассчитывают по формуле (35.3). Продолжительность обкатки и испытания двигателей составляет, ч:  Участок испытания, доукомплектования и доводки двигателей должен размещаться в отдельном помещении со звукоизоляцией и звукопоглощением. Если расчетный уровень звукового давления при одновременном испытании на стендах нескольких двигателей превышает допустимый уровень в соответствии с требованиями санитарных норм, то испытательные стенды следует устанавливать каждый в отдельном боксе. Участки испытания с отдельными боксами проектируются, как правило, для приработки и испытания автомобильных двигателей мощностью более 200 л. с. При планировке участка испытания серьезное внимание следует уделять размещению централизованных систем маслопитания, охлаждения, питания топливом и удаления отработавших газов, а также размещению коммуникаций — трубопроводов от этих систем к испытательным стендам. Централизованные системы масло-питания должны, как правило, размещаться в отдельных помещениях, имеющих непосредственный выход наружу. При проектировании специализированных предприятий для ремонта силовых агрегатов с большой программой целесообразно предусматривать размещение централизованных систем маслопитания и охлаждения двигателей в цокольном или подвальном помещении под участком испытания. Такое проектное решение позволяет значительно упростить устройство коммуникаций для масла, воды и для удаления отработавших газов от стендов, а также улучшить условия обслуживания этих коммуникаций, поскольку они будут прокладываться не в каналах, а открытым способом под межэтажным перекрытием испытательной станции. Резервуары для топлива устанавливают снаружи здания, и топливо от них к стендам поступает самотеком. При испытаниях дизельных двигателей, в топливных системах которых предусматривается циркуляция топлива для охлаждения форсунок и его частичный возврат в топливный бак, допускается установка в непосредственной близости от стендов расходных бачков вместимостью не более 50 л, питающихся от основного резервуара, размещенного вне здания. Для удаления отработавших газов применяются две системы: индивидуальная и централизованная. Первую рекомендуется применять при количестве испытательных стендов не более 10. При централизованной системе трубопроводы для отработавших газов от отдельных стендов подсоединяются к общему коллектору, из которого газ удаляется в атмосферу вентиляционной установкой. На рис. 35.6 приведена планировка участка испытания двигателей ЯМЗ-240 с боксами, оборудованными индивидуальными подъемно-транспортными устройствами. На станции предусмотрена установка электротормозных испытательных стендов с дис танционным управлением модели КИ-5274 с наибольшей поглощаемой мощностью 300 кВт. Пульты управлений вынесены в отдельное помещение, обеспеченное естественным освещением. Транспортировка двигателей на станцию предусматривается на электрокарах. Установка и снятие двигателей со стендов производится электрическими талями грузоподъемностью 2 т.  35.9. Проектирование слесарно-механического участка Слесарно-механический участок предназначен для восстановления деталей механической и слесарной обработкой, изготовления отдельных деталей нетоварной номенклатуры, которые не поставляются с заводов автомобильной промышленности, а также для удовлетворения внутризаводских нужд. Следует учитывать, что сле-сарно-механическая обработка восстанавливаемых на предприятии базовых и основных деталей агрегатов выполняется на участках ремонта агрегатов. Детали на участок подаются партиями с учетом технологических маршрутов со склада деталей, ожидающих ремонта, и других производственных участков (сварочно-наплавочного, термического, кузнечно-рессорного и др.). После слесарно-механической обработки детали поступают на участок комплектования или участки восстановления деталей (гальванический, сварочно-наплавочный, термический и др.). Часть деталей после подготовительной слесарно-механической обработки и восстановления на других участках (гальваническом, сварочно-наплавочном и др.) возвращается на слесарно-механический участок для окончательной (финишной) обработки. Обычно расчетный годовой объем работ слесарно-механического участка увеличивают на 10 % с учетом нужд самообслуживания производства. На специализированных предприятиях, как правило, работы по восстановлению деталей выполняются на соответствующих линиях слесарно-механического участка. При этом на линиях восстановления деталей целесообразно предусматривать выполнение не только станочных и слесарных работ, но и работ, связанных с восстановлением изношенных поверхностей при помощи наплавки, напыления или других способов. Однако следует учитывать, что выполнение указанных восстановительных работ в общих помещениях допускается лишь в тех случаях, когда это не противоречит требованиям санитарных норм. На специализированных предприятиях, когда масштабы производства позволяют эффективно использовать станочное оборудование при закреплении за отдельными станками определенной номенклатуры деталей, расстановка оборудования на специализированных линиях должна строго соответствовать последовательности операций в рабочей технологии восстановления данной детали. При этом сокращаются затраты, связанные с транспортировкой деталей. На предприятиях с относительно малыми масштабами производства расстановка станков в последовательности технологических операций становится неэффективной, поскольку это может повлечь за собой неоправданное увеличение числа отдельных типов станков при их малой загрузке. В этом случае станки группируют по их типам: токарные, фрезерные, шлифовальные и пр. При расстановке станочного оборудования необходимо также учитывать, чтобы станки с повышенной точностью обработки устанавливались возможно дальше от оборудования со значительными динамическими усилиями (строгальные станки, кривошипные прессы и т. п.). Расстояния между станками и конструктивными элементами зданий, установленные нормами технологического проектирования (см. табл. 35.2), не учитывают площадок у станков для хранения крупных деталей, а также устройство каналов для транспортировки стружки. На рис. 35.7 приведена примерная расстановка оборудования на слесарно-механическом участке. Распределение годового объема работ слесарно-механического участка основного производства по видам работ принимают следующим, %: Токарные 40...50 Строгальные и долбежные 3...6 Револьверные 7... 12 Сверлильные 7... 10 Фрезерные 8... 12 Прессово-штамповочные 3...6 Шлифовальные и хонинговальные 16...20 Принятое распределение в сумме должно давать 100 %. 35.10. Проектирование участка восстановления основных и базовых деталей Приведем процентное соотношение трудоемкостей по видам работ участка восстановления основных и базовых деталей: Работы по блоку и головке цилиндров: слесарные 11,92 сверлильные 6,34 Прессовые работы 2,03 Гидравлическое испытание 4,06 Расточные работы 14,21 Хонинговальные работы 7,61 Работы по коленчатому валу: слесарные 14,23 шлифовальные 21,08 токарные 7,20 полировальные 6,59 Шлифовальные работы по распределительному валу 10,40  На рис. 35.8 приведена расстановка оборудования участка восстановления основных и базовых деталей специализированного предприятия для капитального ремонта силовых агрегатов ЗИЛ-130 с годовой программой 20 тыс. капитальных ремонтов. На участке предусмотрены специализированные линии восстановления деталей: блоков цилиндров, картеров сцепления, головок цилиндров, коленчатых и распределительных валов и маховиков. Блоки цилиндров и картеры сцепления поступают на участок после выполнения сварочно-наплавочных работ по однорельсовому подвесному пути, оборудованному электроталями с автоматическим адресованием грузов. Блок цилиндров обрабатывают с такой последовательностью основных технологических операций: расточка посадочных отверстий под гильзы, перепрессовка втулок распределительного вала, одновременная расточка поясков под гильзы всех цилиндров блока, развертывание отверстий под толкатели, одновременная расточка постелей подшипников и втулок распределительного вала, наружная мойка и промывка масляных каналов, запрессовка гильз, гидроиспытание, сборка блока цилиндров с картером сцепления и последующая расточка отверстия в картере сцепления, центрирующего оси двигателя и коробки передач. Восстановленный блок цилиндров в сборе с картером сцепления по рольгангу поступает на участок сборки силовых агрегатов. Межпостовая транспортировка блоков цилиндров осуществляется в основном по рольгангам и в отдельных случаях при помощи кранов с электрическими талями грузоподъемностью 0,25 т. Межпостовая транспортировка картеров сцепления, головок цилиндров и маховиков осуществляется в основном по рольгангам. Межпостовая транспортировка распределительных валов производится на передвижных стеллажах-тележках. Коленчатые валы поступают на участок непосредственно после дефектации на подвесном конвейере с автоматическим адресованием грузов. Коленчатые валы с износом шеек в пределах ремонтных размеров после правки и восстановления центровых фасок поступают на станочную обработку (шлифование шеек, их суперфиниширование и полирование), после которой производится промывка валов и их масляных каналов. Коленчатые валы, требующие наплавки шеек, после восстановления центровых фасок поступают на участок наплавки. После наплавки шеек производится предварительное их шлифование, зенкование отверстий масляных каналов и упрочнение галтелей шеек роликовой обкаткой. В дальнейшем коленчатые валы восстанавливают перешлифовкой под ремонтные размеры. Межпостовая транспортировка коленчатых валов в основном производится кран-балками с электрическими талями грузоподъемностью 0,25 т. Линии ремонта блоков и головок цилиндров имеют П-образную конфигурацию, а коленчатых валов — Г-образную. Конфигурация линий обусловливается общей компоновкой участка, когда линии, предназначенные для восстановления деталей, имеют направление, перпендикулярное к линиям, предназначенным для сборки силовых агрегатов. Такое расположение линий обеспечивает лучшие ус ловия подачи деталей на соответствующие сборочные рабочие места, а также улучшает общую транспортную схему предприятия.  35.11. Проектирование сварочно-наплавочного участка Сварочно-наплавочный участок предназначен для выполнения операций сварки и наплавки при восстановлении деталей. Подлежащие сварке и наплавке детали поступают на участок со склада деталей, ожидающих ремонта, или со слесарно-механического участка. Работы по сварке и наплавке выполняют на специализированных (по виду сварки или наплавки) рабочих местах. На сварочно-наплавочном участке восстанавливают большинство деталей, в том числе блоки и головки цилиндров, коленчатые и распределительные валы, валы коробок передач, оси и другие детали, за исключением кузовов, кабин и рам, которые восстанавливают сваркой на участках по их ремонту. После сварки и наплавки детали поступают на участки: слесарно-механический, восстановления основных и базовых деталей, ремонта агрегатов. Одной из особенностей расстановки оборудования сварочно-наплавочных участков по восстановлению деталей является обеспечение правил техники безопасности, в соответствии с которыми требуется устройство кабин, предохраняющих работающих на участке от вредного воздействия процессов, возникающих при сварке и наплавке деталей.  Размеры сварочных кабин в плане принимают в зависимости от наибольших габаритов свариваемых изделий. При этом расстояние от сварочного стола (наружного контура изделия, выступающего за габариты стола) до стенок кабины принимается равным 0,8... 1 м, а расстояние от сварочного трансформатора или преобразователя до стенок кабины должно составлять 0,2...0,3 м. При сварке изделий, габаритные размеры которых в плане не превышают 0,5 х 0,5 м, размеры сварочных кабин принимают 3 х 3 м. Высота стенок кабин должна быть не менее 2 м, при этом между полом и стенкой оставляют зазор 200 мм. Количество единиц оборудования на сварочно-наплавочном участке может быть определено по формуле (35.1) исходя из годового объема работ участка или по формуле (35.4) исходя из площади сварочных швов и наплавки на автомобиль или его составную часть. В первом случае распределение по видам сварочных работ принимают в следующем процентном отношении: Подготовительные работы по сварке 10 Газовая сварка и резка 15 Ручная электродуговая сварка и наплавка 20 Электроимпульсная наплавка 20 Автоматическая наплавка под флюсом 35 Во втором случае в формуле (35.4) величина G трактуется как площадь сварочных швов и наплавки для автомобилей и их составных частей (табл. 35.4), а производительность различных способов сварки и наплавки приведена в табл. 35.5. При необходимости использовать данные по автомобилям средней грузоподъемности (см. табл. 35.4) для других автомобилей и их составных частей данные пересчитывают с помощью коэффициента где μ — поправочный коэффициент, равный 0,95... 1,05; меньшее значение принимается, если Gp < Gc; Gp — масса рассматриваемого изделия; Gc — масса одноименной составной части автомобиля средней грузоподъемности (см. табл. 35.6). На рис. 35.9 приведена примерная расстановка оборудования сварочно-наплавочного участка. На участке должна быть предусмотрена общеобменная приточно-вытяжная и местная вентиляция с отсосами на всех сварочно-наплавочных рабочих местах. Таблица 35.4 Ориентировочные площади сварочных швов и наплавки для автомобилей средней грузоподъемности и их составных частей, дм2

Таблица 35.5 Производительность различных способов сварки и наплавки

*Толщина провариваемого металла, мм.  | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||