Диплом по разработке месторождений. ДИПЛОМ. В состав оао Беларуськалий входит 4 рудоуправлени

Скачать 327.62 Kb. Скачать 327.62 Kb.

|

|

Порядок расчета : 1.Рассчитаем вес шлама, уходящего с насыщенным щелоком. а) н.о. + CaSO4 = 0,7 ∙ 5,88 = 4,12 б) NaCl NaCl – 15% в шламе, следовательно н.о. + CaSO4 – 85% 4,12 – 85% NaCl – 15% => NaCl=  = 0,7271 = 0,7271Всего шлама 4,12 + 0,7271= 4,8471 кг. 2.Состав щелоков в г/1000г Н2О , если известен состав в %, рассчитывается так : Содержание KCl в г/1000г Н2О в растворяющем щелоке : 1000г Н2О– 71,39% х г KCl – 10,82% KCl=  = 151,5618 г = 151,5618 гСодержание NaCl в г/1000г Н2О в растворяющем щелоке : 1000г Н2О – 71,39% х г NaCl – 15,8% NaCl=  = 221,3195 г = 221,3195 гСодержание MgCl2 в г/1000г Н2О в растворяющем щелоке : 1000г Н2О – 71,39% х г MgCl2 – 1,8% MgCl2=  = 25,2136 г = 25,2136 гСодержание н.о+CaSO4 в г/1000г Н2О в растворяющем щелоке : 1000г Н2О – 71,39% х г н.о.+ CaSO4 – 0,19% CaSO4=  = 2,6614 г = 2,6614 гАналогично находим содержание KCl в г/1000г Н2О в насыщенном щелоке : 1000г Н2О – 62,54% х г КCl – 18,82 КCl=  = 300,9274 г = 300,9274 г Содержание NaCl в г/1000г Н2О в насыщенном щелоке : 1000г Н2О – 62,54% х г NaCl – 15,76% NaCl=  = 2,519987 г = 2,519987 гСодержание MgCl2 в г/1000г Н2О в насыщенном щелоке : 1000г Н2О – 62,54% х г MgCl2 – 27,2% MgCl2=  = 43,4922 г = 43,4922 гСодержание н.о+CaSO4 в г/1000г Н2О в насыщенном щелоке : 1000г Н2О – 62,54% х г н.о.+CaSO4 – 0,16% н.о+CaSO4=  =2,5584 г =2,5584 г3.Принимаем степень выщелачивания сильвина 97% ( 0,97). На 100 т перерабатываемого сильвинита в раствор перейдет KСl 23,6 ∙ 0,97=22,892т, следовательно , в твердой фазе галитовых отходов остается KCl : 23,6- 22,892=0,708 т. 4.За счет воды, содержащейся в сильвините, в насыщенный щелок перейдет KCl в количестве : 300,9274 – 100г Н2О KCl- 0,52% KCl=  =0,1565т =0,1565т5.За счет растворяющего щелока в раствор перейдет сильвина : 22,892- 0,1565= 22,7355т 6.По исходным данным, на 1000 вес.частей воды растворяющего щелока в раствор переходит сильвина : 300,9274- 151,5618=149,3656т Для растворения этого количества KCl потребуется воды растворяющего щелока : 149,3656 - 1000 вес.частей Н2О 22,7355 – х х = 152,2138 Или растворяющего щелока 1400,7563 - 1000 х - 152,2138 х = 213,2144т 7.Состав растворяющего щелока по компонентам рассчитывается так : KCl 151,5618 – 1000 вес. частей Н2О х – 152,2138 KCl=  =23,0698 =23,0698 NaCl 221,3195 – 1000 вес.частей Н2О х - 152,2138 NaCl=  =33,6879 =33,6879 MgCl2 25,2136 – 1000 вес.частей Н2О х – 152,2138 MgCl2=  =3,8379 =3,8379 н.о+ CaSO4 2,6614 – 1000 вес.частей Н2О х – 152,2138 н.о+ CaSO4 =  = 0,4051 = 0,4051 Н2О : 152,2138 Итого : 213,2145 8.Рассчитаем количество образующегося насыщенного щелока по компонентам : KCl 23,0698+22,892=45,9618 NaCl На 18,82 KCl получилось 15,76 NaCl На 45,9618 KCl получилось х NaCl х=  = 38,4887 = 38,4887MgCl2 3,8379+0,6=4,4379 н.о.+CaSO4 На 18,82 KCl получилось 0,16 н.о+CaSO4 45,9618 KCl получилось х н.о+CaSO4 х=  = 0,3907 = 0,3907Н2О 152,2138+0,52=152,7338 Итого : 242,0129 9.Рассчитаем количество твердой фазы галитовых отвалов по компонентам: KCl 0,708т NaCl 69,4+33,6879-38,4887-0,7271=63,8721т 69,4 - руда 33,6879 – NaCl в растворяющем щелоке 38,4887 – NaCl в насыщенном щелоке 0,7271 – NaCl в шламы с насыщенным щелоком MgCl2 - нет( весь растворился ) Н.о+CaSO4 5,88 + 0,4051 - 0,3907 - 4,12=1,7744 т 5,88 – руда 0,4051 - CaSO4 в растворяющем щелоке 0,3907 - CaSO4 в насыщенном щелоке 4,12 - CaSO4 в шламы с насыщенным щелоком Итого : 66,3545 10.Рассчитываем количество жидкой фазы , уходящей с галитовым отвалом,учитывая, что влажность отвала после шнековой мешалки 16%, а состав жидкой фазы равен составу растворяющего щелока На 1000 вес.частей Н2О растворяющего щелока 1400,7563 16% - х% х=  = 22,4121% = 22,4121%В галитовом отвале 22,4121% жидкого; Твердой фазы : 100% - 22,4121%= 77,5879% Составим пропорцию : 77,5879% - 22,4121% 66,3545 – х т х=  = 19,167т = 19,167тСледовательно, с галитовым отвалом уходит 66,3545 твердого и 19,167 т жидкого. Состав жидкой фазы галитового отвала рассчитаем по компонентам : KCl 19,167 ∙  =2,0739 т =2,0739 тNaCl 19,167 ∙  =2,9134 т =2,9134 тMgCl2 19,167 ∙  =0,345 т =0,345 тн.о+CaSO4 19,167 ∙  =0,036 т =0,036 тH2O 19,167 ∙  =13,683 т =13,683 тИтого: 19,167 т 11.Таким образом на растворение 100 т руды необходимо добавить растворяющего щелока 19,167 т больше по сравнению с первоначальным расчетом ( пункт 7 расчета ). Рассчитаем количество растворяющего щелока по компонентам : KCl 2,0739 + 23,0698 =25,1437 NaCl 2,9134 + 33,6879 =36,6013 MgCl2 0,345 + 3,8379 =4,1829 н.о.+CaSO4 0,036 + 0,4051 =0,4411 Н2О 13,683 + 152,2138 =165,8968 Итого : 232,2658 Или 19,167 + 213,2144= 232,2658 Таблица 3.2.1 - Сводная таблица материального баланса растворения.

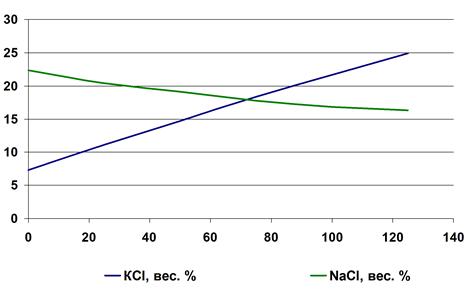

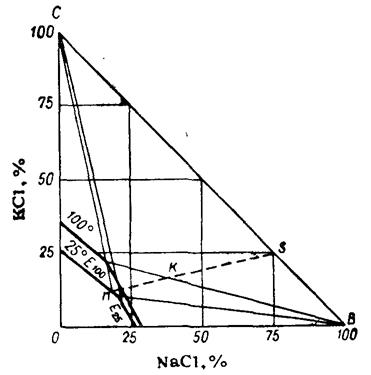

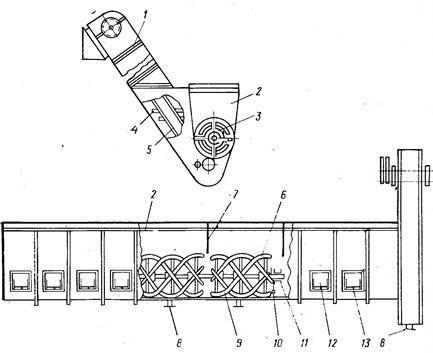

3.3 Факторы, влияющие на процесс растворения Растворимость зависит от растворяемого вещества, растворителя, температуры, давления, наличия в растворителе других веществ. Растворимость большинства газов растет с ростом давления и уменьшается с ростом температуры. Для твердых и жидких веществ влияние давления на растворимость менее значимо, чем для газов. Температура имеет различное влияние на различные системы «растворяемое вещество — растворитель», но в большинстве случаев при увеличении температуры растет растворимость (обратной зависимостью обладают, например, многие соли кальция). Так как растворяемое вещество часто увеличивает температуру кипения растворителя, растворимость при атмосферном давлении может быть измерена и выше температуры кипения растворителя. При повышенном давлении и температуре растворимость может сильно увеличиваться. Также на процесс существенное влияние оказывает направление движения потока в растворителях. В отделении растворения применяется прямоток. Наличие в поступающей на фабрику руде других веществ может сильно влиять на процесс обогащения в целом. На скорость растворения KCl значительно влияет присутствие MgCl2 , а так как при галургическом способе жидкая фаза отделенная от концентрата снова возвращается в процесс , происходит накопление MgCl2 в растворе и при содержании его более 100гр/1000г Н2О значительно снижается скорость растворения KCl. Скорость растворения KCl снижается также за счет содержания в руде н.о. Поэтому руда, поступающая на фабрику контролируется по содержанию MgCl2 и н.о. Одним из факторов, от которого также зависит процесс обогащения, является то, что руда, поступающая на фабрику должна соответствовать следующим требованиям : частицы крупностью менее 1 мм – не более 48% , частицы крупностью более 5 мм – не более 17 %. Содержание примесей хлоридов магния и кальция, содержание нерастворимого остатка и гранулометрический состав , поддержание постоянной температуры растворения, отношение Ж:Т также являются одними из факторов, влиящих на процесс. Вредными и (или) опасными производственными факторами при переработке соляных руд являются: повышенная запыленность и загазованность воздуха рабочей зоны; повышенная или пониженная температура воздуха рабочей зоны; повышенная температура поверхностей оборудования и материалов; повышенные уровни шума и вибрации на рабочем месте; движущиеся машины и механизмы, подвижные части производственного оборудования; повышенные уровни электромагнитных и ионизирующих излучений; физические и нервно-психологические перегрузки; недостаточная освещенность рабочего места; повышенное значениенапряжения в электрической цепи, замыкание которой может произойти через тело человека . 3.4 Физико-химические основы процесса растворения Сущность этого метода состоит в том, что хлористый калий выщелачивают из сильвинита горячим оборотным щелоком, а оставшийся нерастворенным галит (хлорид натрия) направляют в отвал. Полученный горячий насыщенный щелок проходит очистку от солевого и глинистого шламов путем отстаивания, затем осветленный горячий щелок охлаждают. Происходящая при этом кристаллизация КСl связана с ярко выраженным изменением растворимости этой соли в воде и в насыщенных растворах NaCl.  Рис.3.4.1 - Диаграмма зависимости совместной растворимости хлоридов натрия и калия от температуры. Растворимость (мера растворимости) - это количество вещества, которое при растворении в 100 г растворителя при данной температуре приводит к образованию насыщенного раствора. Насыщенный раствор - это раствор такой концентрации, когда соль при данной температуре больше уже не растворяется. Любой процесс растворения твердого тела в жидкости можно рассматривать как химическую реакцию. Однако существует следующее условное разграничение. В тех случаях, когда под действием жидкой фазы происходит лишь разрушение кристаллической решетки, т.е. отщепление частиц твердого вещества и переход их в раствор, процесс носит название физического растворения. Растворение, происходящее при химическом взаимодействии растворителя с растворимым веществом, принято называть химическим. Их принципиальное различие состоит в том, что процесс физического растворения является обратимым (поскольку возможна обратная кристаллизация твердого вещества из раствора), а процесс химического растворения необратим. На свойстве обратимости процесса физического растворения и основано получения хлористого калия из сильвинита. Сильвинитовую руду, содержащую галит, сильвин и глинисто-карбонатный материал (н.о.), растворяют в горячих маточных (после кристаллизации КСl) щелоках. Состав этих щелоков изменяется во времени в зависимости от: 1. температуры щелоков 2. состава исходных маточных щелоков и руды 3. количественного соотношения руды и щелока 4. степени измельчения руды 5. условий растворения (форма аппаратов растворителей, направление потоков жидкости и твердой фаз, скорости перемешивания). Повышение температуры сказывается не только на относительном увеличении растворимости хлорида калия в растворах, но так же на росте коэффициентов скорости растворения К сильвина и галита. Так при растворении сильвина и галита в собственных растворах К (см/мин) для сильвина имеет значения 1,09 при 50°С, 1,52 при 75°С и 2,04 при 100°С; Для галита - 0,82 при 50°С, 1,22 при 75°С и 1,65 при 100°С. Следовательно, температурный фактор имеет большое значение в кинетике растворения сильвинита. Так как исходная сильвинитовая руда содержит хлорида натрия в 2-2,5 раза больше, чем хлорида калия, то NaCl переходит в раствор с большей скоростью. В результате этого в растворе вначале достигается концентрация хлорида натрия более высокая, чем равновесная. Однако по мере дальнейшего растворения хлорида калия избыток хлористого натрия выпадает в виде мелкого солевого шлама. Высаливание - уменьшение растворимости одного вещества при увеличении концентрации другого в одном и том же растворе. КСl и NaCl являются высаливателями по отношению друг к другу. Следует отметить, что на процесс растворения оказывает влияние наличие хлористого магния и шламов в исходном сырье. Так при содержании в растворе хлорида магния свыше 100 г/л Н2О возрастание растворимости КСl при повышении температуры уменьшается. Влияние шламов на скорость растворения КСl и NaCl заметно увеличивается при содержании их в руде свыше 10%. В основе получения хлористого калия галургическим методом лежат свойства системы КСl- NaCl- Н2О. Диаграммы используются при расчетах процессов, строятся по имеющимся в справочниках таблицам растворимости на миллиметровой бумаге.  Рис. 3.4.2 - Растворимость в системе КСl- NaCl- Н2О при 25 и 100˚С Количество сильвинита должно соответствовать количеству подаваемого раствора. Если имеется избыток маточного раствора, то получается раствор не насыщенный по хлористому калию и насыщенный по хлористому натрию; при охлаждении такого раствора выпадающий вначале хлористый натрий будет загрязнять готовый продукт, т.е. снижать качество. При недостатке маточного щелока из сильвинита растворится не весь хлористый калий, и, следовательно, извлечение полезного компонента из исходного сырья уменьшится. 4 Выбор и расчет основного и вспомогательного оборудования В данном пункте мы рассмотрим описание основного и вспомогательного оборудования, а так же работу отделения растворения СОФ-4. Для проведения процессов полного и частичного растворения используют аппараты различной конструкции. При этом они должны по возможности удовлетворять следующим основным требованиям: 1) обеспечить высокую степень извлечения целевых компонентов; 2) обеспечить максимально высокую концентрацию получаемого раствора; 3) обладать высокой удельной производительностью; 4) характеризоваться низкими удельными затратами энергии. Для проведения непрерывного растворения твёрдых веществ часто используют различные шнековые растворители. Эти аппараты могут работать в прямоточном и противоточном режимах. Шнековые растворители отличаются большой производительностью. Однако они представляют из себя весьма громоздкие сооружения, обладают большой металлоёмкостью и требуют мощного привода. Заполнение и разгрузка растворителей, запуск и остановка технологического оборудования отделения растворения должны производиться при условии отсутствия каких-либо неисправностей в механической и электрической частях оборудования и с разрешения мастера смены производственного объекта и по согласованию с оператором пульта управления СОФ. Перед пуском в работу шнековых растворителей и обезвоживающих элеваторов необходимо проверить техническое состояние растворителя и элеватора, обеспечить закрытие люков растворителя, после чего необходимо заполнить растворитель щелоком (рассолом) выше вала ротора и подать охлаждающую жидкость на сальниковые узлы. Технологическое оборудование отделения растворения должно иметь систему блокировок, позволяющую в случае остановки растворителя автоматически снимать нагрузку на руде. На пульте управления оператора пульта управления СОФ должна быть установлена звуковая и световая сигнализация начала перегруза растворителей, элеваторов и остановки оборудования отделения растворения. Не допускается работа технологического оборудования отделения растворения СОФ при: повышении давления и температуры рабочих сред выше допустимых значений, указанных в локальных нормативных правовых актах (далее - ЛНПА) на технологический процесс; появлении трещин в корпусах теплообменников и другого технологического оборудования; разрыве и выдавливании прокладок на технологических трубопроводах; неисправности контрольно-измерительных приборов и автоматики, установленных на оборудовании. Во избежание гидравлических ударов не допускается резко открывать и закрывать запорную арматуру на трубопроводах пара, горячей воды или щелока. Шнековый растворитель с элеватором обезвоживающим относится к категории аппаратов непрерывного действия с перемешивающим устройством. Данный тип аппаратов используется в галургическом способе производства калийных удобрений. Способ основан на процессе выщелачивания – извлечения растворимого вещества из твердого материала с помощью жидкого растворителя. При этом процесс разделения происходит в системе жидкость – твердое тело. В трехступенчатой прямоточной схеме выщелачивания растворение руды происходит в двух аппаратах. Аппараты работают по схеме прямотоков и установлены последовательно. Сильвинитовая руда загружается в первый растворитель, в котором происходит ее нагрев до температуры растворения при помощи маточного щелока. После этого руда поступает во второй растворитель, предназначенный для окончательного растворения щелоком, температура которого превышает 100 ºС. На первом и втором этапах растворения процесс протекает при параллельном токе. Остаток из второго растворителя выгружается элеватором в аппарат со шнековой мешалкой, предназначенный для рекуперации тепла галитового отвала. Шнековый растворитель состоит из сварного корпуса 1 корытообразной формы с ротором 2 и наклонным элеватором 4, предназначенным для выгрузки нерастворившейся твердой фазы (рисунок 4.1). Корпус аппарата состоит из отдельных частей, стыкуемых на месте монтажа сваркой. Один торец имеет глухую торцевую стенку, а второй со стороны, противоположной приводу мешалки, имеет карман, предназначенный для перегрузки отвала в элеватор. Корпус аппарата снабжен съемной крышкой, состоящей из нескольких секций, в которых предусмотрены люки-лазы для обслуживания и ремонта. Внутри корпус разделен вертикальными перегородками, которые служат для изменения потока жидкости и для увеличения времени контакта продукта. Одновременно перегородки служат для жесткости корпуса. Внутри корпуса на всю длину проходит горизонтальный ротор, который состоит из нескольких секций и цапф. Секции между собой и цапфами соединены с помощью фланцевых разъемов. Секции ротора представляют собой вращающийся вал с насаженными на него крестовинами, соединенными горизонтальными и винтовыми лопастями. Уплотнение вала ротора в корпусе растворителя – сальниковое. Привод перемешивающего устройства осуществляется от электродвигателя через редуктор и клиноременную передачу. Соединение редуктора и вала ротора производится посредством муфты с эластичными элементами. В конце аппарата по ходу потока установлен наклонный обезвоживающий элеватор, смонтированный как целое с корпусом и предназначенный для обезвоживания и выгрузки нерастворенного остатка. Элеватор представляет собой сварной корпус коробчатой формы (прямоугольной) с вмонтированными барабаном ведомым (в нижнем кармане) и валом приводным (в верхней секции), на которых установлена ковшовая цепь. Цепь состоит из пластинчатых звеньев, скрепленных между собой осями, на которых крепятся ковши корытообразной формы. Корыто и установленные внутри него перегородки перфорированы. Привод ковшовой цепи осуществляется от электродвигателя через редуктор и приводной барабан. Соединение редуктора и приводного вала – посредством муфты с эластичными элементами. Для упорядоченного движения цепи в шахте элеватора предусмотрены опорные и съемные направляющие. Верхняя секция корпуса элеватора снабжена устройством для выгрузки, люками и штуцером для отвода паров. Натяжение ковшевой цепи элеватора производится при помощи гидростоек, установленных под поворотной платформой привода. Твердая фаза и растворяющая жидкость (маточный щелок) непрерывно поступают в корпус аппарата через штуцеры входа продукта, а раствор отводится через сливной карман и штуцер слива продукта с противоположного конца корпуса растворителя. Твердый материал перемещается вдоль корпуса аппарата винтовыми лопастями ротора, жидкость движется в том же направлении. Нерастворившийся остаток поступает в карман наклонного элеватора, откуда перфорированными ковшами выгружается в следующий растворитель или отвал.  Рисунок 4.1- Шнековый растворитель с обезвоживающим элеватором. Для изготовления узлов и деталей, контактирующих с рабочей средой, использована сталь марки 08Х21Н6М2Т (ЭП-54) как наиболее стойкая в данной среде (по сравнению со сталями марок 12Х18Н10Т и 10Х17Н13М2Т) и рекомендованная организацией, эксплуатирующей оборудование и специализированными институтами (ЗАО ВНИИ «Галургии», ПАО «УкрНИИхиммаш»). Характеристика рабочей среды аппарата : Исходным сырьем, поступающим в аппарат, является суспензия галитового отвала и водного раствора солей хлористого калия, натрия, магния и кальция с температурой до +105 °С. Характеристика галитового отвала: массовая доля воды – 8 ÷ 14 %; Химический состав твердой фазы: KCl – до 3,1 %; NaCl – до 95 %; Ca2SO4 + нерастворимый остаток до 2,0 % Характеристика жидкой фазы: температура до 105 °С; плотность 1250 ÷ 1255 кг/м3 ; вязкость (при 1000 °С) 0,6 ÷ 1,0·103 Па·с; водородный показатель среды 7 РН ; температура кипения 107 °С. Химический состав: KCl – до 17 %; NаCl – до 17 %; MgCl2 + CaCl2 до 4,0 %; вода 62÷65 %. Характеристика охлаждающих потоков: маточный щелок: температура 28 ÷ 42 °С; плотность 1230 ÷ 1245 кг/м3 ; KCl 9,5 ÷ 13,5 %; NaCl 17 ÷ 19 %; MgCl2 + CaCl2 до 4,0 %; нерастворимый остаток до 150 мг/м3 ; вода 70 ÷ 64 %; фильтрат: KCl 8 ÷ 17 %; NaCl 9 ÷ 24 %; MgCl2 + CaCl2 1,9 ÷ 4,0 %; температура до 65 ± 5 °С; рассол: температура -5 ÷ +40 °С; плотность 1160 ÷ 1190 кг/м3 ; KCl – 6 ÷ 9 %; СаСl2 10 ÷ 15 %; MgCl2 + CaCl2 до 2,0 %; вода 82 ÷ 75 % Характеристика рабочей среды элеватора : Исходным сырьем, поступающим в элеватор, является суспензия галитового отвала и водного раствора солей хлористого калия, натрия, магния и кальция с температурой до 80 °С. Характеристика обезвоженного галитового отвала: массовая доля воды 8 ÷ 14 %; химический состав твердой фазы: KCl 1,85 ÷ 10,0 %; NaCl 97,15 ÷ 87,4 %; Ca2SO4 0,24 ÷ 0,51 %; нерастворимый остаток 0,74 ÷2,09 %. Характеристика жидкой фазы: температура до 60 ÷ 80 °С; плотность 1220 ÷ 1240 кг/м3 ; вязкость (при 100 °С) – около 1,5·1,0·103 Па·с; водородный показатель среды 7 РH. Химический состав: KCl – 7,93 ÷ 16,6 %; NаCl 9,02 ÷ 24,6 %; MgCl2 0,9 ÷1,92 %; CaCl2 1,0 ÷ 2,03 %; остальное вода. Таблица 4.1 – Техническая характеристика шнекового растворителя на линиях А,Б и В

Продолжение таблицы 4.1

Расчет шнекового растворителя : Производительность ( Q ) шнекового растворителя по твердому материалу может быть рассчитана по формуле : Q= F ∙ υ ∙ γ ∙ ψ ∙ m F=0,25π ∙ (  - -  ) , υ= DH ∙ Sn , ) , υ= DH ∙ Sn ,где F- площадь поперечного сечения спирали шнека , м2 ; υ – скорость движения твердого тела материала , м/с ; γ – насыпная масса сильвинита , кг/м3 ; ψ – коэффициент заполнения, равный обычно 0,25 ; DH , DB- наружный и внутренний диаметр спирали шнека, м ( 2,8 и 2,6 соответственно ) ; m- число спиралей ; S- шаг спирали шнека ( 0,3-0,6)DH, м ; n- частота вращения шнека , с-1 ( 0,133 – 0,167 с-1 ) . Таким образом, получаем : Скорость движения твердого материала : υ = 2,8 ∙ 0,4 ∙ 2,8 ∙ 0,150 = 0,47 м/с Площадь поперечного сечения спирали шнека будет равна : F= 0,25 ∙ 3,14 ∙ (2,82 – 2,62 )= 0,85 м2 Производительность растворителя : Q= 0,85 ∙ 0,47 ∙ 1300 ∙ 2 = 259,66 кг/с = 934,78 т/ч Определяем число технологический линий :  = =  = 2,5 = 2,5  3 . 3 .Также одним из важного оборудования в отделении растворения являются ленточные вакуум-фильтры , которые служат для удаление влаги из галитового отвала. Ленточные вакуум-фильтры относятся к фильтрам непрерывного действия. Агрегаты имеют горизонтальную рабочую поверхность, которая представляет собой дренажную гибкую бесконечную ленту. Лента выполнена из резинотканевого материала и проходит над вакуум-камерами, расположенными между приводным и натяжным барабанами. На ленте закреплены коврики, имеющие такую же конструкцию, как коврики в барабанных фильтрах. Чтобы исключить повреждение ковриков при движении ленты, их закрепляют только одной стороной при помощи заклепочного соединения. Под ковриками находятся окна, отводящие фильтрат. Они расположены вдоль ленты и совмещены с окнами в золотниковых решетках стола, по которому перемещается лента. На поддерживающих барабанах расположена нижняя (холостая) ветка ленты. Края ленты приподнимаются бортами стола таким образом, что образуют желоба – по ним поступает суспензия из питателя и промывная жидкость из лотков. Ленточный вакуум-фильтр представлен на рисунке 4.2.  Рисунок 4.2 – Ленточный вакуум-фильтр В рабочем пространстве фильтра выделяют следующие зоны: I - фильтрования, II - промывки осадка и III - просушки. В качестве фильтровальной перегородки в ленточном фильтре используется бесконечное сходящее полотно, проходящее поверх ковриков по рабочей ветви ленты. Полотно перемещается вместе с лентой после того, как начинается подача суспензии и включится вакуумная система. В конструкции фильтра имеются ролики, выполняющие различные функции: разгрузочный, регулировочный, натяжной и ряд поддерживающих. Винтовой ролик предназначен для разглаживания образующихся складок на ткани. Снятие осадка осуществляется ножом. Промывная жидкость поступает из форсунок и подается с внутренней стороны полотна. После промывки фильтрат стекает в поддон, а через течку выводится осадок. Наряду с фильтрами со сходящим полотном применяются фильтры общего назначения. Их устройство более простое, а фильтровальная ткань крепится к резиновой ленте, имеющей специальный профиль с прорезями. Ленточные фильтры применяются обычно для работы с суспензиями, в которых твердая фаза содержит не одинаковые по размерам частицы, тем более, если осадок требует тщательной промывки. Система промывки осадка может быть прямоточной или противоточной. Основные достоинства ленточного фильтра: простота конструкции благодаря отсутствию распределительной головки; возможность получить тонкий слой осадка Вспомогательное оборудование отделения растворения мы рассмотрим в таблице 4.2 Таблица 4.2 – Вспомогательное оборудование отделения растворения.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||