5fan_ru_модернизация электропривода механизма изменения вылета с. Ведомость дипломного проекта 7

Скачать 1.07 Mb. Скачать 1.07 Mb.

|

|

Аннотация В дипломном проекте осуществлена модернизация электропривода механизма изменения вылета стрелы портального крана Кондор. Вместо асинхронного электродвигателя с фазным ротором, скорость которого регулируется изменением сопротивления цепи ротора, применен частотно-регулируемый асинхронный электродвигатель с короткозамкнутым ротором. Описаны назначение, состав, устройство, работа крана и механизма изменения вылета стрелы, а также электропривод механизма изменения вылета стрелы. Выполнено обоснование необходимости модернизации электропривода механизма изменения вылета стрелы. Произведен поиск в Internet, в результате которого, выбран электропривод механизма изменения вылета стрелы. Произведен статический и динамический расчеты. Рассчитаны параметры объекта регулирования, механические характеристики и параметры регулятора напряжения. Составлена структурная схема электропривода механизма изменения вылета стрелы, выполнен расчет и построены графики переходных процессов в системе MatLab. Сделан анализ полученных переходных процессов. Рассмотрены вопросы электробезопасности, освещения, пожарной безопасности. Рассмотрены меры по уменьшению опасности поражения от движущихся частей электропривода и защиты от шумов и вибраций, а так же меры защиты электрооборудования станка от проникающей радиации и электромагнитного импульса. Дано технико-экономическое обоснование модернизации. Произведен расчет экономического эффекта от внедрения разработки. Содержание Ведомость дипломного проекта 7 Введение 8 1. Назначение и краткое описание крана 11 1.1. Назначение и технические данные крана 11 1.2. Состав, устройство и работа крана 12 1.3. Металлические конструкции 14 1.4. Механизм изменения вылета стрелы 16 2. Электропривод механизма изменения вылета стрелы 20 3. Обоснование необходимости модернизации 26 4. Поиск в Internet и выбор типа электропривода 28 4.1. Поиск в Internet 28 4.2. Выбор типа электропривода 38 5. Описание работы преобразователя АПЧ 39 5.1. Назначение и технические характеристики 39 5.2. Устройство и принцип работы преобразователя 40 5.3. Интерфейс 44 5.4. Система защит 48 6. Статический расчет системы 51 6.1. Расчет параметров объекта регулирования 51 6.2. Расчет механических характеристик 55 6.3. Расчет параметров регулятора напряжения 56 7. Расчет переходных процессов 59 8. Безопасность жизнедеятельности 68 8.1. Социальное значение безопасности жизнедеятельности 68 8.2. Идентификация опасных и вредных производственных факторов 68 8.2.1. Опасность поражения электрическим током 69 8.2.2. Опасность попадания человека под движущиеся части крана 70 8.2.3. Наличие шума и вибрации 70 8.3 Анализ опасных и вредных производственных факторов 71 8.3.1. Опасность поражения электрическим током 71 8.3.2. Меры по уменьшению опасности поражения от движущихся частей электропривода 75 8.3.3. Меры защиты от шумов и вибраций 75 8.4. Разработка технических и организационных мер по уменьшению влияния опасностей и вредностей на организм человека 76 8.4.1. Электробезопасность 76 8.5. Пожарная безопасность 80 8.6. Защита населения и территорий в чрезвычайных ситуациях 82 8.6.1. Проникающая радиация 89 8.6.2. Электромагнитный импульс 85 9. Экономическая часть 87 9.1. Разработка и оптимизация сетевого графикаНИОКР электропривода механизма изменениявылета стрелы портального крана «Кондор» 879.2. Выбор базы сравнения 98 9.3. Сравнительный анализ технического уровня и качества проектируемых систем крана 99 9.4. Расчет капиталовложений для модернизации электропривода крана 101 9.5. Расчет эксплуатационных издержек 1069.6. Расчет годового экономического эффекта 1099.7 Определение срока окупаемости дополнительныхкапитальных вложений 109Заключение 111 Литература 113

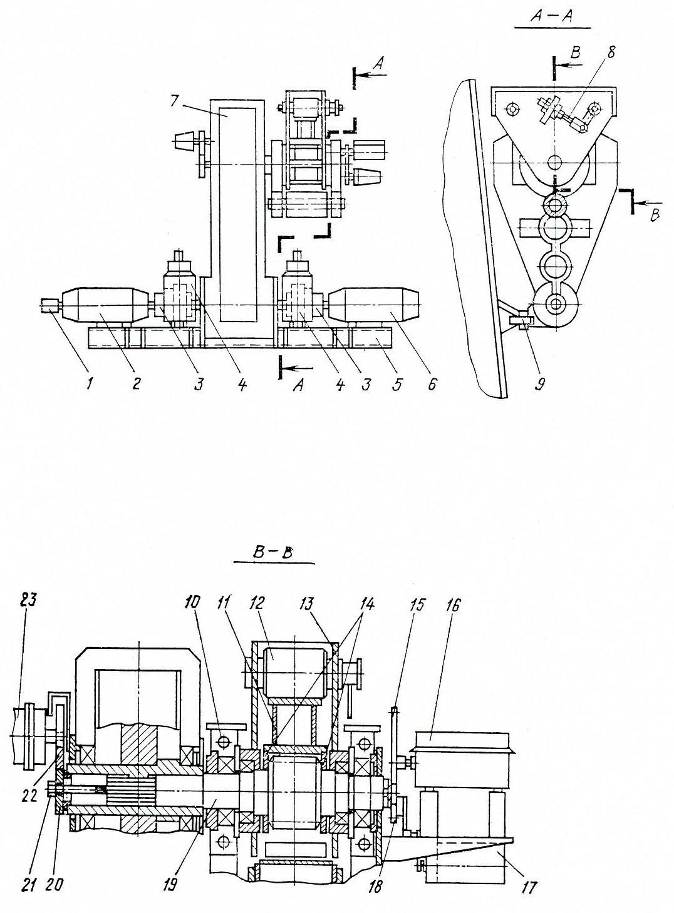

Введение Грузоподъемные краны занимают ведущее место в системе машин для механизации монтажных и погрузочно-разгрузочных работ в строительстве. С помощью грузоподъемных кранов достигаются высокие темпы и индустриальность производства строительно-монтажных работ. Объектами применения таких машин являются практически все строительные площадки и пункты грузопереработки (склады и др.). Грузоподъемные краны относятся к машинам цикличного действия, так как их рабочий процесс состоит из отдельных чередующихся циклов, включающих рабочие и вспомогательные периоды. Они обеспечивают обслуживание большой площадки рабочей зоны, равной двойному вылету (башенных, пневмоколесных, гусеничных кранов) и ходу грузовой тележки (козловых и мостовых кранов), умноженным на длину подкрановых путей. Для увеличения мобильности кранов применяются современные способы их монтажа, демонтажа, транспортирования, подготовки к эксплуатации. На развитие исполнений кранов, составляющих основную часть парка машин эксплуатационных баз (башенные, пневмоколесные и гусеничные краны), оказывают влияние происходящие изменения в строительном производстве: индустриальность работ, в т. ч. при реконструкции промышленных и гражданский зданий, расширение масштабов замены домов устаревших серий новыми в сложившихся дворовых территориях. Неотъемлемой частью организационно-технологических решений на строительных площадках являются проекты производства работ и технологические карты, в которых приведены последовательность выполнения технологических комплексов и операций грузоподъемными кранами, места установки и безопасные рабочие зоны машин. Электропривод кранов с момента своего появления занимает главенствующее положение в краностроении. Первый электрический портальный кран был построен в 1890 г. фирмой «Кампна-гель». В первом десятилетии XX века такие фирмы как «Демаг», «Кампнагель», «Бабкокс — Вилькокс» и др. осваивают производство портовых перегрузочных кранов с электроприводом. Однако слабая энерговооруженность портов и припортовых регионов не позволила широко использовать такого рода технику. В это время преобладают однодвигательный электропривод с громоздкими и неудобными механическими трансмиссиями. С развитием электромашиностроения и ростом энерговооруженности портов совершенствуются и конструкции кранов в первую очередь благодаря созданию многодвигательных систем с индивидуальными приводами на каждый механизм. Поколение кранов 30—40-х годов имеет уже независимые электроприводы на всех рабочих механизмах (подъем, поворот, изменение вылета стрелы, передвижение), что дает возможность совмещать рабочие операции в цикле крана, обеспечивая при этом удобство управления и существенное повышение производительности. Управление двигателями ведется при помощи простейших аппаратов непосредственного управления — силовых контроллеров. Практика морских портов требовала существенного повышения производительности на перегрузочных работах. Растут рабочие скорости, обязательными становятся такие передовые методы работы, как сокращение времени цикла крана за счет максимального совмещения движений. Системы управления на силовых контроллерах не обеспечивают выполнение этих требований. Большие габаритные размеры, трудность в управлении не дают возможности сблокировать на одну рукоятку два контроллера, реализовать даже простейшие элементы автоматизации электроприводов и т. п. В конце 40-х и начале 50-х годов появляются системы управления, построенные на аппаратуре косвенного управления — магнитные контроллеры. Поколение кранов этих лет («Каяр», «Аппле-важ», «Кировец», «Черетти — Танфани», «Абус» и др.) уже имеют на всех приводах индивидуальные электроприводы с управлением на магнитных контроллерах с элементами автоматизации. Разгон и торможение двигателей автоматические, предусмотрены защиты и блокировки, обеспечивающие безопасную и безаварийную работу. Утяжеляется режим работы двигателей, увеличивается количество переключений в единицу времени. Это привело к разработке специального кранового электрооборудования, позволяющего эксплуатировать перегрузочную технику с максимальной эффективностью. Разрабатываются новые сложные системы крановых электроприводов. В 70-х годах появляются принципиально новые перегрузочные машины: перегружатели и козловые краны для крупнотоннажных контейнеров, машины внутрипортовой механизации и т. п. Наряду с этим продолжается совершенствование традиционных типов перегрузочной техники. Реализуются технические требования к электроприводам, позволяющие обеспечить высокую точность при выполнении рабочих операций, максимальную производительность за счет автоматизации процессов и сокращения вспомогательных операций, сохранность груза, высокую надежность, безопасность и т. д. Внедряются системы бесконтактного и непрерывного управления на базе силовых полупроводниковых приборов. Дальнейшее совершенствование кранового электропривода идет по пути расширения диапазона регулирования, повышения уровня автоматизации, надежности, простоты контроля, эксплуатации и ремонта, внедрения диагностических приборов и т. п. В связи с этим возникает необходимость использования для крановых механизмов более современных электроприводов с плавным регулированием скорости. В данном дипломном проекте рассматривается модернизация электропривода механизма изменения вылета стрелы, заключающаяся в замене асинхронного электропривода со ступенчатым регулированием скорости на плавнорегулируемый электропривод с частотным управлением. 1 Назначение и краткое описание крана 1.1 Назначение и технические данные крана Кран «Кондор» спроектирован и изготовлен на заводе «VEB Kranbau Eberswalde» в Германской Демократической Республике [1]. Кран предназначен для перегрузки контейнеров международного стандарта, штучных и навалочных грузов. Преимущественное применение крана для перегрузки контейнеров и штучных грузов определяет его конструктивные особенности. Технические данные крана: Тип крана портальный электрический Тип стреловой системы шарнирно-сочлененная стрела с прямым хоботом и жесткой оттяжкой Грузоподъемность крана, т: при работе с крюковой подвес- на вылетах стрелы 8—32 м 32 кой на вылетах стрелы 8—25 м 40 Наибольшая высота подъема от головки рельса кранового пути, м: до центра зева крюка крюковой подвески 28,5 Наибольшая глубина опускания от головки рельса кранового пути, м: до центра зева крюка крюковой подвески 13,0 Скорость, м/мин: подъема груза 40 спуска груза 47 изменения вылета стрелы 40 передвижения крана 20 Частота вращения, об/мин: поворотной части крана 1,0 траверсы грузоподъемного электромагнита 1,0 Наибольший угол разворота траверсы грузоподъемного электромагнита, град 120 Общая высота крана со стрелой на минимальном вылете, м 51,5 Число ходовых колес: общее 32 в том числе приводных 16 Масса крана при работе с крюковой подвеской, т 371 Энергопитание: род тока Переменный трехфазный частота, Гц 50 Напряжение, В: ввода на кран 380 электродвигателей основных механизмов 380 цепей управления 220 сетей освещения и отопления 220 1.2 Состав, устройство и работа крана Общий вид крана показан на чертеже 1804.Д05.117.00.00.ВО. Двухпутный четырехопорный портал опирается на 16 двухколесных ходовых тележек, 8 из которых имеют привод [1]. Поворотная часть крана крепится на поворотной колонне, которая опирается на портал с помощью подпятника и опорных катков. На поворотной колонне установлены: машинное помещение с механизмом подъема, кабина управления, механизм поворота, механизм изменения вылета и шарнирно-сочлененная стреловая система. Стреловая система состоит из стрелы, хобота, жесткой оттяжки и коромысла, к которому крепится противовес. Электропривод механизма изменения вылета стрелы и каждой лебедки механизма подъема состоит из двух электродвигателей, один из которых работает в приводном режиме, другой — в режиме динамического торможения. Механизм поворота имеет 2 приводных электродвигателя, подключенных параллельно. При нажатии кнопки и педали или только педали осуществляется динамическое торможение одним или двумя электродвигателями. В режиме динамического торможения электродвигатели питаются постоянным током от выпрямителей. В приводе механизма передвижения установлены 8 электродвигателей. Каждый из 16 тормозов механизмов имеет электрогидравлический толкатель. Пуск электродвигателей основных механизмов осуществляется автоматически в функции времени с помощью контакторно-релейной аппаратуры и пускорегулировочных резисторов. Частота вращения электродвигателей определяется положением рукоятки командоконтроллера. У электродвигателей механизмов подъема, поворота и изменения вылета стрелы пускорегулировочные резисторы включены в цепь ротора, у электродвигателей механизма передвижения — в их общую статорную цепь. На кране применена индивидуальная компенсация реактивной мощности; параллельно приводным электродвигателям основных механизмов подключены конденсаторные установки. Электропитание крана осуществляется от электрической колонки с помощью четырехжильного шлангового кабеля сечением 3×185+1×95 мм2. Кабельный барабан имеет грузовой привод. Подключением вспомогательного кабеля сечением 4×25 мм2 обеспечивается возможность перегона крана на расстояние до 100 м в обе стороны от электрической колонки. Установленная суммарная мощность приводных электродвигателей (при ПВ 40%) всех механизмов составляет 377 кВт. Средний ток, потребляемый электродвигателями механизмов при различных совмещениях рабочих движений крана, не превышает 740 А. Пиковый ток, потребляемый электродвигателями в момент их пуска при различных совмещениях рабочих движений крана, не превышает 1100 А. Среднее значение 0,80—0,85 коэффициента мощности (cos ф) для крана в целом достигается только при работе с грузом не менее 16 т и колебании напряжения питания в пределах 351,5—380 В. В комплект поставляемых с краном грузозахватных органов входят: крюковая подвеска, поворотная подвеска с грузоподъемным электромагнитом, 2 спредера для перегрузки контейнеров типа 1С (20-футовых) и 1А (40-футовых). Кроме грузозахватных органов, в комплект крана входят: инструмент, сменно-запасные части, вспомогательные устройства для перевода крана на перпендикулярные пути, техническая документация. 1.3 Металлические конструкции Основные металлические конструкции крана — портал, колонна, шарнирно-сочлененная стреловая система — выполняются сварными из листовой стали [1]. Составные части металлических конструкций соединяются между собой болтами. Портал состоит из балок коробчатой конструкции и двутавров. Нижняя часть портала 1включает в себя четыре опоры, попарно соединенные между собой вдоль подкрановых путей балками, и крестовину, на центральной части которой крепится подпятник колонны. Для обеспечения достаточной жесткости конструкции портала балки, стягивающие его опоры, дополнительно соединяются с последними раскосами. Верхняя часть портала 2представляет собой ферму, которая крепится болтами к нижней части портала. На верхней части портала с помощью четырех самоустанавливающихся сферических пальцев устанавливается опорный круг 3,на котором крепятся рельс опорно-поворотного устройства и зубчатый венец. Такая установка опорного круга обеспечивает возможность его перемещения относительно портала, необходимую при монтаже крана. После завершения монтажных работ положение опорного круга относительно портала фиксируется с помощью четырех болтов. Действующие на колонну горизонтальные нагрузки воспринимаются через рельс опорно-поворотного устройства опорным кругом и передаются им на портал. Колонна коробчатой конструкции состоит из нижней 4и верхней 5частей, соединенных между собой с помощью болтов. Для обеспечения необходимой жесткости колонны внутри нее продольно привариваются швеллеры и устанавливаются диафрагмы. В нижней части колонны имеются проушины для крепления стрелы и машинного помещения. В верхней части колонны есть проушины для крепления: оттяжки стрелы; коромысла противовеса; тяги, поддерживающей машинное помещение; вал-шестерни механизма изменения вылета и редуктора этого механизма. В верхней части колонны имеется овальное отверстие для прохождения через него зубчатой рейки механизма изменения вылета. Перемещение зубчатой рейки при работе крана на вылетах, близких к максимальному, ограничивается упорами, приваренными к колонне с внутренней стороны овального отверстия. Шарнирно-сочлененная стреловая система состоит из стрелы 6 с хоботом 7, жесткой оттяжки 8и коромысла подвижного противовеса 9.Все перечисленные элементы металлоконструкции представляют собой балки коробчатого типа, необходимая жесткость которых обеспечивается диафрагмами, швеллерами и уголками, приваренными с внутренней стороны. На стреле имеются проушины, с помощью которых она шарнирно соединяется с хоботом, коромыслом подвижного противовеса, зубчатой редкой и колонной. Жесткая оттяжка шарнирно соединяется со стрелой и с колонной. Все шарнирные соединения стреловой системы выполнены на подшипниках качения. Машинное помещение 11представляет собой сварную конструкцию из листовой стали, которая крепится с помощью пальцев 12к нижней части колонны и с помощью тяги 10к верхней части колонны. В машинном помещении размещаются механизм подъема и неподвижный противовес. Кабина крановщика 13 сваривается из листовой стали и крепится болтами к кронштейнам колонны. На портале, колонне, стреле и жесткой оттяжке имеются площадки и лестницы. 1.4 Механизм изменения вылета стрелы Механизм изменения вылета стрелы реечного типа размещается на колонне крана выше кабины крановщика. Общий вид механизма изменения вылета стрелы приведен на рис.1.1. Электропривод механизма состоит из приводного 6и тормозного 2электродвигателей мощностью по 23 кВт при ПВ 40% [2]. С помощью тормозного электродвигателя обеспечивается возможность перемещения стреловой системы с малой скоростью и электрическое торможение механизма. Оба электродвигателя соединяются с быстроходным валом редуктора с помощью втулочно-пальцевых муфт 5, полумуфты которых со стороны редуктора выполнены в виде тормозных шкивов. Остановка привода осуществляется двумя двухколодочными нормально замкнутыми тормозами с электрогидравлическим толкателем 4после установки рукоятки командоконтроллера в нулевое положение. Наложение тормозных колодок на тормозной шкив происходит при срабатывании реле контроля частоты вращения после понижения частоты вращения вала электродвигателя до 230—270 об/мин, что обеспечивается электрическим торможением. Предварительное электрическое торможение позволяет снизить динамические нагрузки на элементы механизма изменения вылета и металлоконструкции крана, а также уменьшить износ тормозных шкивов и обкладок тормозных колодок. Цилиндрический вертикальный трехступенчатый редуктор 7 имеет передаточное число i=90. Полый тихоходный вал редуктора соединяется с помощью шлицев с входящей в него вал - шестерней 19,отсутствие относительного осевого смещения которой обеспечивается болтом 21. Вал-  Рис. 1.1. Механизм изменения вылета стрелы шестерня опирается на сферические подшипники, установленные в приваренных к колонне кронштейнах 10. Зацепление вал - шестерни 19с зубчатой рейкой 11обеспечивается устройством, состоящем из двух прижимных роликов 12,оси которых крепятся в щеках 13.Щеки опираются на вал-шестерню 19 через подшипники качения. Зубчатая рейка опирается на два кольца 14,установленные свободно на вал - шестерне 19.Регулирование зацепления вал - шестерни с зубчатой рейкой осуществляется регулировочным винтом 8путем поворота эксцентриковой оси одного из прижимных роликов 12. Зубчатая рейка шарнирно крепится к стреле и при изменении вылета последней проходит через овальное отверстие в колонне. Привод механизма изменения вылета монтируется на раме 5,которая соединяется болтами с корпусом редуктора и подвешивается вместе с последним на вал - шестерне 19.Корпус редуктора лебедки дополнительно крепится к колонне крана двумя серьгами 9,между которыми вставлен клин, выбирающий зазоры в шарнирах. На конце вал - шестерни 19 устанавливается зубчатое колесо 18,которое входит в зацепление с зубчатым колесом 15 кулачкового конечного выключателя 16.Кулачковым конечным выключателем осуществляется уменьшение скорости движения стреловой системы (предварительное торможение) путем включения тормозного электродвигателя, а также отключение электропривода лебедки механизма изменения вылета. Отключение электродвигателя лебедки производится на вылетах стрелы 9 и 31,5 м, а при работе крана в режиме повышенной грузоподъемности — на вылетах 9 и 24,6 м соответственно при уменьшении или увеличении вылета стрелы. Предварительное торможение лебедки производится на вылетах стрелы 11 и 30 м, а при работе крана в режиме повышенной грузоподъемности — на вылетах 11 и 23 м соответственно при уменьшении или увеличении вылета стрелы. Кроме кулачкового конечного выключателя, на лебедке механизма изменения вылета имеется рычажный конечный выключатель 17,который используется в качестве аварийного и отключает электропривод лебедки при увеличении вылета стрелы до 32,6 м. На конце вал - шестерни 19,противоположном конечным выключателям, устанавливается шестерня 20;которая входит в зацепление с зубчатым колесом 22сельсина-датчика указателя вылета стрелы 23.В качестве указателя вылета стрелы в кабине крановщика установлен электрический стрелочный прибор (сельсин-приемник), который получает сигнал от сельсина-датчика. 2 Электропривод механизма изменения вылета стрелы Принципиальная схема электропривода механизма изменения вылета стрелы приведена на чертеже 1804.Д05.117.00.00.Э3 Электропривод состоит из [2] приводного 4т1 и тормозного 4т2 электродвигателей с общим валом. На валу установлены тормоза с электрогидравлическими толкателями 4s1, 4s2 и реле контроля частоты вращения 4е9. Статорные контакторы 4с1, 4с2 обеспечивают выбор направления вращения приводного электродвигателя 4т1, а ступени роторных резисторов 4r1 с помощью контакторов ускорения 4с42—4с40 осуществляют регулирование частоты вращения этого электродвигателя. Тормозной электродвигатель 4т2, работающий в режиме динамического торможения, получает питание от выпрямителя 4п4 через трансформатор 4т4 при включении контактора 4с4. Изменение тормозного момента электродвигателя 4т2 осуществляется ступенями роторных резисторов 4r2 с помощью контакторов 4с51, 4с50. Релейно-контакторная аппаратура цепей управления автоматически обеспечивает: 1) заданную положением командоконтроллера частоту вращения электродвигателя; 2) пуск приводного электродвигателя в функции времени с помощью реле времени 4d41 (цепь 49) и 4d40 (цепь 50), начиная с положения 4 командоконтроллера. Контакты этих реле замыкаются с выдержкой времени и осуществляют паузу между выключениями контакторов 4с42 (цепь 43) и 4с41 (цепь 44), 4с41 и 4с40 (цепь 40) контактами 4d41 (цепь 44) и контактами 4d40 (цепь 46) соответственно. Включение силовых контакторов приводного электродвигателя в первых трех положениях командоконтроллера осуществляется без временных выдержек и зависит только от положения командоконтроллера; 3) плавное увеличение момента тормозного электродвигателя после перевода командоконтроллера из положения 0 в положение 1 с помощью реле времени 4d50 (цепь 57). Контакты этого реле (цепь 58) замыкаются с выдержкой времени и осуществляют паузу между включениями контакторов 4с51 (цепь 56) и 4с50 (цепь 58); 4) плавное уменьшение момента тормозного электродвигателя после перевода командоконтроллера из положения 1 в положение 2 с помощью реле времени 4d42 (цепь 47). Контакты этого реле (цепь 58) размыкаются с выдержкой времени 0,7 с и осуществляют паузу между моментом установки командоконтроллера в положение 2 и выключением контактора 4с50 (цепь 58); 5) плавное увеличение момента тормозного электродвигателя после перевода командоконтроллера из положения 2 в положение 1 с помощью реле времени 4d42 (цепь 47). Контакты этого реле (цепь 55) замыкаются с выдержкой времени 0,25 с и осуществляют паузу между моментом установки командоконтроллера в положение 1 и включением контактора 4с50 (цепь 58); 6) процессы торможения и реверсирования электропривода с помощью реле контроля частоты вращения 4е9 (цепи 41, 42); 7) снижение частоты вращения электродвигателя с помощью конечного выключателя 4b10 при размыкании его предварительных контактов 9—10, 11—12, 15—16. Отключение электродвигателя в аварийных ситуациях автоматически обеспечивают следующие элементы: 1) ограничитель грузоподъемности; 2) аппарат контроля постоянного напряжения 4d4 (цепи 25, 26, 28) в схеме питания тормозного электродвигателя; 3) аппарат контроля температуры 4еО (цепи 24, 28) электродвигателей 4т1, 4т2; 4) тепловое токовое реле 4е4, контакты которого подключены в цепи 28; 5) конечный выключатель 4b10,контакты которого 7—8 ограничивают минимальный вылет, а контакты 1—2 и 3—4 ограничивают максимальный вылет при работе с грузом массой 16, 32 и 40 т соответственно; 6) аварийный конечный выключатель 4b13 (цепь 29),контакты которого ограничивают максимальный вылет в случае неисправности конечного выключателя 4b10. Электропривод подготовлен к работе после кратковременного нажатия на кнопку 0b15 при нулевом положении командоконтроллера для включения реле 4d0 (цепь 28), положение «включено—выключено» которого определяется по сигнальной лампе 4h0 (цепь 29). Положения силовых контакторов «включено—выключено» при различных положениях командоконтроллера 4b1 соответствуют положениям их контактов «замкнут—разомкнут». Переключения, автоматически выполняемые элементами схемы управления с момента установки командоконтроллера в нулевое положение до момента наложения тормозных колодок, позволяют осуществить плавную остановку электродвигателя. Процесс остановки электродвигателя происходит в следующем порядке: электрическое торможение, опускание тормозных колодок, отключение тормозного электродвигателя, наложение тормозных колодок. В нулевом положении командоконтроллера включение контакторов 4с5/1 (цепь 39) и 4с5/2 (цепь 40) электрогидротолкателей осуществляется с помощью реле времени 4d05 (цепь 37), контакты которого в цепях 39 и 40 размыкаются с выдержкой времени 0,6 с. Замкнутые контакты 4с5/1, 4с5/2 (цепи 53, 54) обеспечивают включение контактора 4с4 (цепь 55) тормозного электродвигателя, а контакты 4с5/1, 4с5/2 в цепи 38 — включение реле времени 4d5, контакты которого в цепи 55 подключены параллельно контактам 4с5/1, 4с5/2. Если частота вращения электродвигателя не превышает заданную, то время между моментом установки командоконтроллера в нулевое положение и моментом выключения контакторов 4с5/1, 4с5/2 равно 0,6 с и определяется временем размыкания контактов реле 4d05 в цепях 39 и 40. Контактор 4с4 (цепь 55) тормозного электродвигателя выключается через 0,6 с после выключения контакторов 4с5/1, 4c5/2; это время определяется временем размыкания контактов 4d5 в цепи 55. Время от момента выключения контакторов 4с5/1, 4с5/2 электрогидротолкателей до момента наложения тормозных колодок определяется диаметром отверстия перепускного клапана гидросистемы толкателя и составляет 1,1-1,6 с. Если частота вращения электродвигателя в нулевом положении командоконтроллера выше заданной, то реле контроля частоты вращения 4е9 контактами 2—3 (цепь 41) или 4—5 (цепь 42) включает через замкнутые контакты 4с5/1, 4с5/2 (цепь 42) реле 4d9. Контакты реле 4d9 в цепи 39 через замкнутые контакты 4d4 аппарата контроля постоянного напряжения включают реле времени 4d05 (цепь 37), которое и обеспечивает работу тормозного электродвигателя, а также включение контакторов электрогидротолкателей. Снижение частоты вращения электродвигателя до заданного значения приводит к размыканию контактов 2—3 (4—5) реле 4е9 и выключению реле 4d9 и 4d05. Дальнейшая работа элементов электропривода в процессе остановки электродвигателя осуществляется так, как описано выше. Следует отметить, что на случай выхода из строя реле контроля частоты вращения 4е9 в схеме управления предусмотрено реле времени 4d01 (цепь 51), которое ограничивает время процесса торможения при остановке электродвигателя. Контакты этого реле в цепях 40 и 55 размыкаются через 3 с после установки командоконтроллера в нулевое положение и независимо от частоты вращения электродвигателя выключают контакторы электрогидротолкателей и одновременно отключают тормозной электродвигатель. Реле контроля частоты вращения 4е9 исключает реверсирование электродвигателя, если частота его вращения в сторону, противоположную реверсу, превышает заданную. Контакты 2—3 реле 4е9 (цепь 41) замыкаются при увеличении вылета стрелы, а контакты 4—5 (цепь 42) — при уменьшении вылета, если частота вращения электродвигателя превышает заданную. Эти контакты в соответствующих положениях командоконтроллера включают (выключают) реле 4d9, только замкнутые контакты которого (цепи 35, 36, 47, 49) допускают включение статорных (цепи 35, 36) и роторных (цепи 43, 44) контакторов. Для ускорения снижения частоты вращения электродвигателя до заданного значения перед реверсированием обеспечивается электрическое торможение; включение контакторов тормозного электродвигателя (цепи 55, 56, 58) осуществляется замкнутыми контактами командоконтроллера в положениях 0—1—2—3, а в положении 4 — с помощью замкнутых контактов реле 4d9 (цепи 55, 58). Конечный выключатель 4b10не только осуществляет остановку механизма изменения вылета стрелы в крайних положениях, допустимых для грузовых крановых режимов грузоподъемностью 16/32 т и 40 т, но и автоматически обеспечивает плавное снижение частоты вращения электродвигателя при подходе стрелы к крайним положениям. Снижение частоты вращения происходит в результате электрического торможения и выключения, в зависимости от направления движения стрелы, всех трех или двух последних контакторов ступеней роторных резисторов приводного электродвигателя. При подходе стрелы к крайним положениям размыкание любой пары предварительных контактов 15—16, 11—12 и 9—10 конечного выключателя 4b10 приводит к выключению реле 4d11 (цепь 33). Если механизм работает в направлении уменьшения вылета, то на вылете 11 м размыкаются предварительные контакты 15—16 конечного выключателя 4b10 и замкнутые контакты выключенного реле 4d11 в цепях 54, 57 обеспечат включение контакторов 4с4, 4с51 и 4с50 тормозного электродвигателя. Одновременно замкнутые контакты 4d11 (цепь 48) на положениях с 2 по 4 командоконтроллера (цепь 48) в направлении уменьшения вылета включают реле 4d42 (цепь 47), которое своими контактами в цепи 43 обеспечивает включение роторного контактора 4с42 приводного электродвигателя. Разомкнутые контакты реле 4d11 в цепях 44 и 46 осуществляют выключение роторных контакторов 4с41 и 4с40 в положении 4 командоконтроллера. Таким образом, к вылету 9 м, при котором размыкаются контакты минимального вылета 7—8 конечного выключателя 4b10, механизм изменения вылета стрелы движется с выведенной первой ступенью роторных резисторов приводного электродвигателя и максимальным электрическим торможением. Если механизм работает в направлении увеличения вылета, то на вылете 23,5 и 30 м размыкаются предварительные контакты 11—12 или 9—10 соответственно конечного выключателя 4b10 и замкнутые контакты выключенного реле 4d11 в цепях 54, 57 обеспечат включение контакторов 4с4, 4с51 и 4с50 тормозного электродвигателя. Одновременно разомкнутые контакты в цепях 44, 46 и 47 обеспечивают выключение роторных контакторов 4с41, 4с40 и 4с42 приводного электродвигателя на положениях 2—4 командоконтроллера (цепи 46, 47) в направлении увеличения вылета. В этом случае к вылету 24,6 м (31,5 м), при котором размыкаются контакты максимального вылета 3—4 (1—2) конечного выключателя 4b10, механизм изменения вылета стрелы движется с выведенными ступенями роторных резисторов приводного электродвигателя и максимальным электрическим торможением. 3 Обоснование необходимости модернизации В настоящее время на механизме изменения вылета стрелы портального крана «Кондор» установлен электропривод на базе асинхронного электродвигателя с фазным ротором, скорость которого регулируется изменением сопротивления цепи ротора. Данный привод имеет: - мягкую характеристику, следовательно, большое изменение скорости при увеличении момента нагрузки; - малый диапазон регулирования скорости; - большие потери в цепи ротора, и, следовательно, низкий КПД; - низкая надежность двигателя с фазным ротором, обусловленная наличием щеточно-контактного узла. Кроме указанных недостатков двигателя применяемый в настоящее время электропривод механизма изменения вылета стрелы обладает существенным недостатком – ступенчатым регулированием скорости, что значительно усложняет работу механизма. В связи с указанными недостатками существующего привода возникает вопрос о необходимости модернизации электропривода механизма изменения вылета стрелы – замена настоящего электропривода на более надежный, плавно-регулируемый электропривод. В настоящее время в связи с созданием простых и надежных преобразователей частоты, все большее применение находят частотно–регулируемые электроприводы с применением асинхронных двигателей с короткозамкнутым ротором. Прежде всего, электроприводы на базе асинхронных электродвигателей с короткозамкнутым ротором оказываются более выгодными в эксплуатации. Отсутствие щеточно-контактного узла позволяет резко снизить объемы и периодичность, а, следовательно, и стоимость технического обслуживания асинхронных электродвигателей с короткозамкнутым ротором [3]. Бесконтактное исполнение асинхронных электродвигателей с короткозамкнутым ротором позволяет беспрепятственно использовать и эффективно применять их в случаях, когда использование асинхронных электродвигателей с фазным ротором весьма стеснено из-за тяжелых условий работы (металлургия, транспортные средства) или даже невозможно (химически агрессивные производства, погружные установки, взрывоопасные среды). Асинхронные электродвигатели [4] с короткозамкнутым ротором имеют меньшую стоимость, более простую конструкцию и технологию изготовления, малый момент инерции ротора и могут долго работать при повышенных температурах и угловых скоростях вращения. Учитывая сказанное, в качестве электропривода механизма изменения вылета стрелы целесообразно использовать частотно-регулируемый электропривод с асинхронным короткозамкнутым двигателем, который по всем параметрам удовлетворяет предъявляемым требованиям. 4. Поиск в Internet и выбор типа электропривода 4.1 Поиск в Internet 4.1.1 ТРАСКОН ТЕХНОЛОДЖИ, официальный дистрибьютор компании OMRON Частотные преобразователи

4.1.2 ЗАО ППК «ТЕХНОКОМПЛЕКС» Поставляет низковольтные преобразователи частоты для асинхронных электроприводов мощностью от 5,5 до 315 кВт Адрес: 630001, г. Новосибирск, ул. Д. Ковальчук, 18/1, оф.415 Тел./факс: (383-2) 177-443, 179-473, 75-43-67, 75-43-66 E-mail: techcom@sibnet.ru WEB: http://www.techcom.ru/ 4.1.3 Преобразователи частоты ОАО «Электровыпрямитель» для электроприводов Преобразователи частоты серии ОМЕГА для низковольтных асинхронных электроприводов Серия преобразователей частоты ОМЕГА предназначена для частотно-регулируемых асинхронных электроприводов насосов, компрессоров, вентиляторов, воздуходувок, дымососов, конвейеров, транспортеров, центрифуг, дробильного оборудования и многих других механизмов.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||