Разработка технологии ТО и Р гидравлической регулируемой подвески типа HYDROACTIVE. ПЗ. Витые пружины вместо рессор были впервые применены в 1906 году американской фирмой Brush Motor Company на модели Runabout

Скачать 3.24 Mb. Скачать 3.24 Mb.

|

|

где Таблица 14 Количество вредных веществ, поступающих в воздух рабочей зоны

Результаты расчетов приведены ниже: Расчёт производим для каждого компонента, чтобы выявить наиболее опасный. V(окись углерода)= 0,.01255222*3600 : (0,8*20*10-3) =2824,245 (куб.м./ч) V(сажа)= 0,00002139 *3600: (0,8*4*10-3)= 24,063 (куб.м./ч) V(диоксид азота)= 0,0005222 *3600: (0,8*2*10-3)= 1174,95 (куб.м./ч) V(диоксид серы)= 0,00020139*3600: (0,8*10*10-3)=90,62 (куб.м./ч) V(бензин)= 0,.00129833 *3600: (0,8*100*10-3) =58,42 (куб.м./ч) V(керосин)= 0,00058556*3600: (0,8*300*10-3) =8,7834 (куб.м./ч) Для установления системы вентиляции необходимо определить коэффициент кратности на вытяжку.  (5.2) (5.2)где Таблица 15 Предельно допустимые концентрации вредных веществ в воздухе

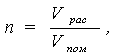

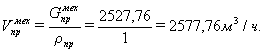

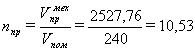

Если в воздухе рабочей зоны находятся вещества I-II и III-IV классов опасности, то за расчётный берутся вещества удовлетворяющие следующим условиям: 1) Если сумма воздухообмена первого и второго классов больше наибольшего воздухообмена из веществ третьего и четвертого классов опасности, то за расчёт принимаем сумму воздухообмена первого и второго классов; 2) Если сумма воздухообмена первого и второго классов меньше наибольшего воздухообмена из веществ третьего и четвертого классов опасности, то за расчёт принимаем сумму воздухообмена первого и второго классов плюс наибольший воздухообмен из веществ третьего и четвертого классов. За расчётный воздухообмен принимаем расчёт воздуха для оксида углерода, так как приведенные выше расчёты удовлетворяют второму условию. ремонт ходовая автомобиль подвеска n=2824,245/240=11,8 Так как n>2 то применяем механическую систему вентиляции. Для определения вида приточной системы вентиляции необходимо составить баланс воздухообмена. где Количество воздуха необходимого для механической вытяжки определяется по формуле: где Количество воздуха необходимого для вытяжки механическим путём определяется по формуле: где Количество притока воздуха естественным путём определим по формуле: где Преобразуя формулу 4.4 находим количество притока воздуха механическим путём Необходимо определить объём, подаваемый механическим притоком  Определяем коэффициент кратности на приток  Так как n>2 то применяем механическую приточную систему вентиляции. Применение приточно-вытяжной механической системы вентиляции обеспечивает поддержание санитарно-гигиенических норм воздуха рабочей зоны. На вытяжку устанавливается вентилятор Ц -4 – 7 №3.15 производительность 2900 м3/ч На приток устанавливается вентилятор Ц -4 – 7 №3.5 производительность 2600 м3/ч Для данного производственного участка принимаем общеобменную систему вентиляции – комбинированную механическую приточно-вытяжную. Загазованность по всем веществам не превышает 0,8 ПДК по каждому веществу за счет внедрения комбинированной приточно-вытяжной системы вентиляции, которая обеспечивает расчетный воздухообмен. По химическому фактору на производственном участке обеспечены допустимые условия труда - 2 класс, согласно Р2.2.2006-05. 6. ЭКОНОМИЧЕСКАЯ ЧАСТЬ 6.1 Расчет потребностей в инвестициях Таблица 16 Расчет капитальных вложений

Капитальные затраты составляют 813346 руб. 6.2 Технологический процесс Технологический процесс ремонта подвески легкового автомобиля приведён в таблице6.17 Таблица 17 Технологический процесс ремонта подвески легкового автомобиля

Годовой объем работ 6.3 Расчет фонда оплаты труда Директор обеспечивает выполнение текущих и перспективных планов предприятия, организует работу по укреплению материально-технической базы предприятия, утверждает внутренние положения и инструкции по вопросам деятельности, определяет структуру, штатное расписание, систему оплаты труда персонала, принимает на работу и увольняет с работы сотрудников. Бухгалтер выполняет работы по осуществлению бухгалтерского учета на предприятии, анализу и контролю за состоянием и результатами хозяйственной деятельности. Осуществляет учет поступающих денежных средств, подготавливает данные для составления баланса и других бухгалтерских отчетностей. Слесарь-механик выполняет работы связанные с ремонтом подвески, а также сход-развала автомобиля Расчет фонда оплаты труда приведен в таблице 18 Таблица 18 Фонд оплаты труда

Из данной таблицы видно, что общая численность на предприятии -7 человек, ЕСН составил 26,2% , годовой фонд оплаты труда равен 848064 рублей. 6.4 Расчет производственных расходов 6.4.1 Сырье и материалы Данные по материальным затратам представлены в таблице 19 Таблица 19 Затраты на одну ремонтную деталь

6.4.2 Затраты на силовую электроэнергию для оборудования, руб/год, рассчитывают по формуле |