Разработка технологии ТО и Р гидравлической регулируемой подвески типа HYDROACTIVE. ПЗ. Витые пружины вместо рессор были впервые применены в 1906 году американской фирмой Brush Motor Company на модели Runabout

Скачать 3.24 Mb. Скачать 3.24 Mb.

|

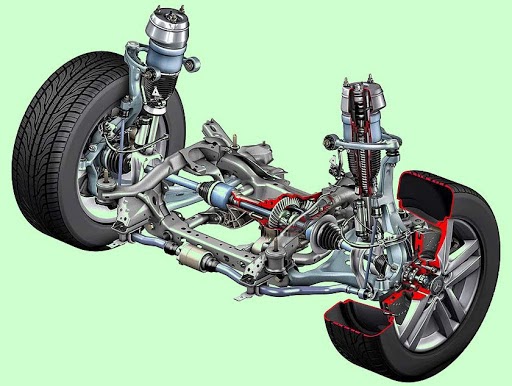

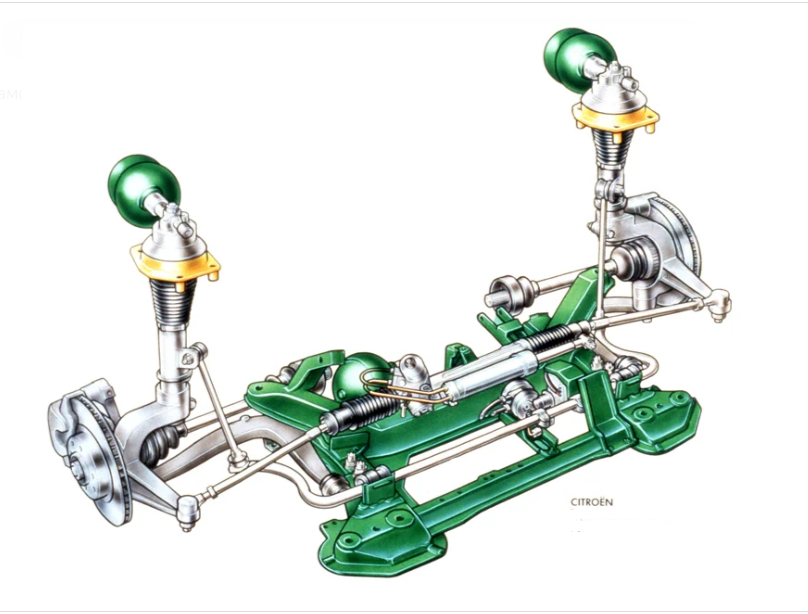

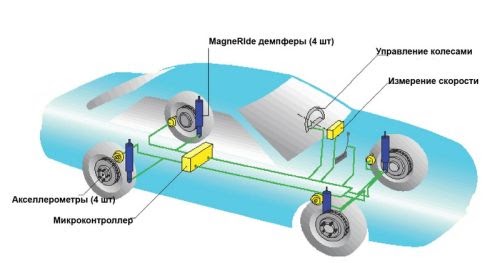

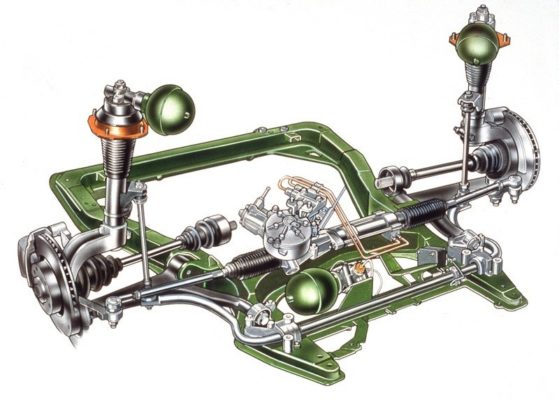

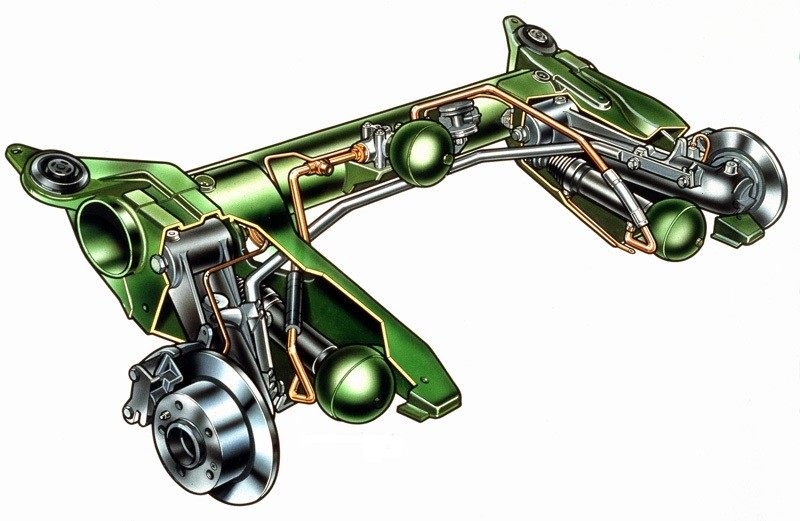

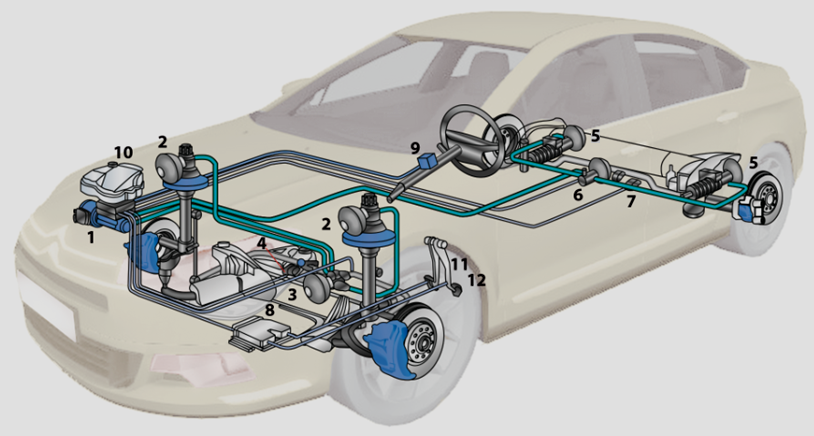

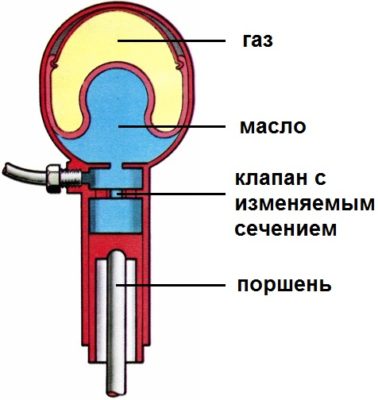

Рис 13 Пневматическая подвескаПА базируется на баллонах со сжатым воздухом. На характеристики ПА можно влиять именно при помощи изменения величины давления. Решение позволяет получить максимальную плавность хода, а также взять под полный контроль регулировку клиренса автомобиля. Чаще всего решение можно встретить на коммерческом транспорте. Особенно на автобусах и большегрузных автомобилях, тягачах.  Рис 14Пневматическая подвеска На легковой транспорт пневматические системы ставят реже. В основном, только на машины премиум-класса. Массовый автопром прибегал к решению разве что только при выпуске отдельных моделей Citroen. Гидравлическая подвескаАльтернатива классическим амортизаторам и у решения – гидростойки и гидроподъемники со значительным рабочим ходом.  Рис 15 Гидравлическая подвеска Гидравлическая подвеска автомобиля (с резервуаром с гидравлической жидкостью). Хорошо подходит для эффективного решения двух задач: контроля за жёсткостью, регулировкой высоты клиренса. Лучше всего показывает себя на транспортных средствах с управляющей электроникой, подстраиваясь под особенности дорожного покрытия, скорость передвижения. При наличии в автомобиле управляющей электроники, а также функции адаптивной подвески гидравлическая ПА самостоятельно подстраивается под условия дороги и вождения. Электромагнитная подвескаРаботает за счёт преобразователей с мощными магнитами. Особенности решения: От блока управления на магниты подается электричество, Автоматически изменяется жёсткость амортизаторов, клиренс. Автомобиль получает идеальную управляемость. Система отлично гасит мельчайшие неровности, даже те, которые проявляют себя на уровне вибрации.  Рис 16Электромагнитная подвеска Некоторые электромагнитные ПА, как, например, подвеска Bose (названа так по фамилии разработчика), дополнительно способны эффективно справляться с функцией электрогенератора. Колебания из-за неровностей дороги превращаются в электрическую энергию и накапливаются в аккумуляторах. Многорычажная подвескаМногорычажная ПА или Multilink – одна из наиболее активно устанавливаемых конструкций на заднюю ось. Включает в себя комплекс рычагов – поперечных и продольных, опору, пружину, амортизатор, подрамник, стабилизатор. Для крепления ступицы колеса используется не менее 4-х рычагов. Это важно для того, чтобы обеспечить корректную регулировку колеса.  Рис 17 Многорычажная подвескаMultilink Плюсы Multilink: высокая плавность хода машины, хорошая управляемость, малошумность, независимая поперечная и продольная регулировка колес. При этом решение сложно в изготовлении, поэтому себестоимость его достаточна высока. Непроста и установка ПА. Установить её способны только опытные автомеханики. Двухрычажные push-rod и pull-rodДля спорткаров очень важно, чтобы ПА мало весила, была жёсткой, обеспечивала согласованность кинематических параметров при высоких нагрузках. Этим характеристикам соответствуют двухрычажные конструкции push-rod и pull-rod. У обеих конструкций между монококом и колесом находится наклонная тяга – штанга. Она может быть тянущей (pull-rod) или толкающей (push-rod). Каждое колесо взаимосвязано с одной штангой. Толкающие штанги более популярны. Их проще установить в поднятую носовую часть авто. А ведь большинство гоночных авто в силу аэродинамических особенностей именно такие. 1.3 Устройство и принцип работы гидропневматической подвески Hydractive В конструкции гидропневматической подвески отсутствуют такие привычные упругие элементы, как пружины или торсионы. Их функцию выполняют гидропневматические сферы, заполненные газом и жидкостью, которые, в свою очередь, разделены между собой высокопрочной эластичной мембраной. Отработка неровностей дорожной поверхности происходит за счет такого свойства объема газа, как его сжатие под воздействием жидкости. Гидропневматическая подвеска является адаптивной и способна изменять степень жесткости исходя из условий движения. Среди мировых производителей наибольших успехов в применении подобной схемы подвески на своих автомобилях достигла французская компания Citroen. Развитие ее фирменной системы Hydractive насчитывает несколько поколений, а история исчисляется с середины прошлого века. 1.3.1 История появления Citroen DS – один из первых автомобилей с гидропневматической подвеской Впервые подобный тип подвески был применен инженерами Citroen на задней оси автомобиля TractionAvantе в 1954 году. Позднее данная схема стала применяться в составе подвески всех колес на легендарных автомобилях Citroen DS. Фирменная адаптивная гидропневматическая подвеска Citroen Hydractive, созданная на базе предыдущих разработок, впервые была представлена в 1988 году на концепт-каре Activa. 1.3.2 Поколения подвескиHydractive I поколение С 1990 года подвеска Hydractive 1 серийно устанавливалась на ряд автомобилей Citroen, включая модели Xantia и XM. Особенностью первых двух поколений было совмещение гидравлических магистралей тормозной системы, усилителя рулевого управления и подвески в один общий контур.  Рис 18 Схема передней подвески Hydractive на автомобиле Citroen XM Было предусмотрено два режима: Sport – режим жесткой подвески для динамичной езды. Auto – режим автоматического изменения жесткости подвески на основе показаний датчиков, учитывающих текущие параметры движения (датчика положения педали газа, угла поворота рулевого колеса, давления в тормозной системе и других). II поколение  Рис 19 Схема задней подвески Hydractive на автомобиле Citroen XM Модернизация затронула режим Auto, который был изменен на Comfort. Движениевкомфортномрежиме предполагалоавтоматическое кратковременное увеличение жесткости подвески при прохождении поворотов и ускорениив целях сохранения лучшей управляемости и динамики автомобиля.  Рис 20 Citroen XM 1995 года выпуска Вторым нововведением было добавление в гидравлический контур дополнительного резервуара с запорным клапаном, что позволило длительное время сохранять высокое давление в системе. Заданная высота кузова поддерживалась в течение нескольких недель без запуска двигателя. Начиная с 1994-го года подвеска Hydractive 2 устанавливалась на модели Xantia, с 1995-го – на XM. III поколение Система Hydractive 3 устанавливалась с 2001-го года на автомобили Citroen C5 и обладала следующими отличительными особенностями: Упрощена гидравлическая схема – тормозная система была выведена за пределы общего контура. Отсутствие функции ручного выбора режима работы подвески. Автоматическое уменьшение клиренса автомобиля на 15 мм от стандартного значения на скорости выше 110км/ч и увеличение дорожного просвета на 13 мм на скорости ниже 70 км/ч. Определение оптимальной высоты положения кузова при движении производится на основании показаний датчиков скорости и датчиков высоты положения передней и задней частей автомобиля.  Рис 21 Сitroen С5 Сrosstourer 2014 года выпуска Улучшенная версия Hydractive 3 с индексом “+”, применявшаяся с 2005 года на дорогих комплектациях Citroen C5 и в качестве стандартного оснащения модели С6, имела следующие отличия от базовой: Водителю доступны два режима – Comfort (мягкая подвеска) и Dynamic (спортивный режим). Более совершенный алгоритм определения оптимального дорожного просвета, использующий в своей основе такие показатели, как: текущая скорость автомобиля, высота передней и задней части кузова, скорость вращения и угол поворота рулевого колеса, продольное и поперечное ускорение, скорость перемещения подвески, положение дроссельной заслонки. 1.3.3 Основные элементы подвески Hydractive  Рис 22 Компоненты современной системы Hydractive Современная система Hydractive состоит из следующих основных элементов: Гидроэлектронный блок управления – гидротроник (1), регулирующий давление и количество жидкости в системе. Передние (2) и задние (5) гидропневматические элементы, выполняющие функцию демпфирующих и упругих элементов подвески. Передняя (3) и задняя (6) дополнительные гидропневматические сферы, регулирующие жесткость подвески. Передний (4) и задний (7) датчики высоты положения кузова. Встроенный интерфейс (8). Датчик положения рулевого колеса (9). Расширительный бачок с жидкостью (10). Педаль акселератора (11). Педаль тормоза (12). 1.3.4Принцип работы подвески Hydractive  Рис 23 Схема гидропневматического элемента Принцип работы подвески Hydractive основан на сжатии газа (азота), который закачан под давлением в объем верхней полости гидропневматической сферы (над мембраной). Нижняя часть сферы под мембранной заполнена специальной жидкостью (маслом). Гидропневматическая сфера объединена с амортизатором и, таким образом, представляет собой единую конструкцию (стойку), выполняющую роль как упругого, так и демпфирующего элемента. Шток с поршнем амортизатора соединен с соответствующим рычагом подвески. При сжатии подвески, поршень движется вверх, оказывая воздействие на жидкость. Поскольку жидкость несжимаема, усилие передается далее на мембрану и на объем газа в сфере. Газ “пружинит” и возвращает свой первоначальный объем, чем и обусловлено его применение в качестве упругого элемента. Гашение колебаний происходит за счет дросселирования потока жидкости, проходящей через клапан при перемещении поршня как в обычном амортизаторе. Изменение сечения электромагнитного клапана делает ход поршня “мягче” или “жестче”, тем самым изменяя характеристики подвески. На последнем поколении Hydractive 3 используется жидкость LDS (оранжевого цвета) на базе синтетических компонентов, в отличии от применявшегося в предшествующих генерациях минерального масла LHM (зеленого цвета). Новая жидкость обладает лучшими рабочими качествами и более долговечна. Замена необходима лишь раз в 5 лет или через 200 000 км. Преимущества гидропневматической подвески Превосходная плавность хода. Отличная управляемость, в том числе на неровной дороге. Возможность изменения дорожного просвета. Автоматическая адаптация характеристик жесткости подвески под текущие условия движения. Возможность выбора желаемого режима работы подвески исходя из стиля вождения. Длительный срок службы гидропневматических элементов (до 25 0000 км пробега) и увеличенные интервалы обслуживания. Недостатки гидропневматической подвески Сложность конструкции. Высокая стоимость производства. Высокая стоимость обслуживания и ремонта. В связи со своей высокой стоимостью и сложностью изготовления гидропневматическая подвеска редко встречается на большинстве серийных автомобилей. В основном она применяется на автомобилях премиум-сегмента такими производителями, как, например, Bentley, Rolls-Royce и Mercedes-Benz. Одним из автомобилей, на котором уже много лет успешно применяется подобная схема подвески, является популярный во всем мире внедорожник класса “люкс” Lexus LX570. На последнем поколении Citroen C5 устанавливается обычная гидравлическая подвеска. Гидропневматические элементы были упразднены в целях снижения стоимости и повышения уровня доступности автомобиля. Помимо автомобилестроения гидропневматическая подвеска применяется также в шасси специальных машин и военной техники. 2 РАСЧЕТНО-ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ Основные работы, выполняемые на рабочем месте ремонта подвески, — ремонт и регулировка подвески путем замены деталей. 2.1Выборинструмента и оборудования На станциях технического обслуживания мелкий ремонт подвески, выполняется непосредственно на подъемниках на стандартных рабочих местах. При этом ни одна станция, если она не специализируется на этом виде работ, не устанавливает оборудование для выполнения полного комплекса работ по технологии ремонта подвески. К примеру, пресс достаточно дорогой, и его использование в условиях ограниченной производственной программы экономически нецелесообразно. Поэтому многие работы, в том числе по ремонту подвески, СТО выполняет у субподрядчиков, т. Е. по кооперации. Специализированные предприятия делают это лучше, качественнее и дешевле. Рабочее место или участок ремонта подвески, или отдельно узлов, создается с учетом экономической целесообразности. При разработке проекта остановим выбор на инструменте и оборудовании производителя «СОРОКИН» - одного из крупнейших на российском рынке и отличающегося достаточно высоким качеством, широким ассортиментом, индивидуальным подходом к заказчикам и сравнительно невысокой ценой. Для организации участка по ремонту подвески потребуется инструмент и оборудование, указанное ниже. Набор инструментов Great 136 предметов. Наборы бывают различных видов, комплектаций по назначению и размеров. В первую очередь, наборы инструмента обладают такими качествами, как: Компактность – наборы упакованы в небольшие кейсы, которые удобно хранить и перевозить в багажнике любого автомобиля; Комфорт – все инструменты оснащены удобными ручками; Экономичность – приобретая сразу набор ручного инструмента, Вы экономите средства и время, которое уходит на самостоятельный сбор комплекта; Качество – все инструменты выполнены из прочных материалов и надолго сохранят свои первоначальные качества. Виды наборов ручного инструмента Small – небольшие наборы от 25 до 38 инструментов в удобных кейсах; Standard – богатый комплект разнообразных наименований инструмента от 30 до 99 предметов; Break – удобный двухмодульный набор инструментов; Universal – двухмодульный кейс в котором можно не только хранить инструменты, но и использовать его как часть тележки или шкафа; Great – отличается большим количеством инструмента – до 235 различных наименований. Гайкорез гидравлический 16т. Гайкорез гидравлический применяется для удаления поврежденных и заржавевших гаек, не повреждая резьбовую поверхность болта или шпильки. Гайковёрт пневматический ½» 7000 об/мин 680 Nm. Гайковерт используется для ремонта и технического обслуживания автомобилей. Позволяет выкручивать и надежно заворачивать болты и гайки. Компрессор поршневой 10атм, 2,2кВт, 220В, 280л/мин, горизонтальный ресивер 100л. Компрессор поршневой одноцилиндровый хорош в использовании в бытовых и производственных целях, быстро набирает рабочее давление, сравнительно тихая работа за счет пластикового шумопоглащающего кожуха на компрессоре. Встроенный клапан сброса избыточного давления масла увеличивает срок службы силового агрегата. Наличие колёс на упругой и прочной резине позволяет без особых затрат перевозить компрессор. В комплект поставки входит автоматический регулятор давления в пневмосистеме. Компрессор можно удалить из рабочей зоны, если Вас раздражает звук от его работы, также увеличить объём воздуха в системе за счет подсоединения дополнительных шлангов соединяемых на быстросъёмных разъемах .. Поршневые компрессоры – основные функции Данный вид компрессоров является самым распространенным среди всего компрессионного оборудования. Область применения довольно широка благодаря их основным достоинствам: Конструкция довольно проста и не вызывает проблем в использовании; Возможность создания высокого давления (8-10 атмосфер); Оборудование надежно и может выдерживать постоянное использование; Имеют небольшие габариты, что позволяет легко хранить и транспортировать их; Все модели оснащены ресивером. Ресивер – это воздухозаборник, создающий некий запас сжатого воздуха и необходимый при временном отключении компрессора. Также поршневые компрессоры СОРОКИН® имеют в комплекте дополнительные шланги, присоединяемые быстросъемными разъемами. Благодаря им компрессор можно удалить из рабочей зоны или увеличить объем воздуха в системе. Благодаря пластиковому кожуху шум аппарата становится значительно ниже. Поршневой компрессор – основные технические характеристики: Производительность – от 240 до 1760 л/мин; Объем ресивера – от 24 до 500 л; Давление – 8 или 10 атмосфер; Количество цилиндров – от 1 до 3; Вес нетто – от 30 до 365 кг. Сиденье ремонтное прямоугольное с ящиком. Изделие предназначено для сидения рабочего и делает удобным проведение различных ремонтных и производственных работ. Основные особенности конструкции: Поддон с ячейками в нижней части сиденья позволяет размещать необходимый для работы инвентарь; Выдвижной ящик для инструмента и мелких деталей; Мобильность за счет наличия поворотных колес. Верстак слесарный двухмодульный с возможностью установки тисков и дополнительными опциями. Верстаки – основные функции Верстак – это профессиональная рабочая поверхность, используемая в производственных цехах и мастерских. Он необходим для удобства и оптимизации работы механиков, слесарей и автолюбителей. Также обеспечивает хранение рабочего инструмента, запчастей на заводах и автослесарных мастерских. Существует три типа базовых рам верстака со столешницей: Одномодульные; Двухмодульные; Трехмодульные. Виды верстаков Столярные верстаки – предназначены для работы с деревянными изделиями и используются для оборудования рабочих мест столяров на различных производствах. Слесарные верстаки – предназначены для работы с металлическими изделиями. Их особенность – повышенная прочность крышки стола, что позволяет им выдерживать большие нагрузки. Универсальный верстак – используется и как верстак, и как стол для инструментов. Данные верстаки имеют небольшие размеры и пригодны для любых работ по дереву, металлу и так далее. Основные технические характеристики верстаков Размер крышки стола – определит возможный помещаемый размер детали; Максимальная допустимая нагрузка на стол – до 1000кг; Максимально допустимая нагрузка на ящики – 25кг или 50кг. Тиски слесарные поворотные с наковальней 200мм. Тиски предназначены для быстрой и надежной фиксации обрабатываемого предмета. Тиски имеют поворотное основание и наковальню, что расширяет диапазон производимых работ. Устанавливаются на верстак , стол , а также другую производственную мебель, предусмотренную для крепления тисков. Шкаф стандарт, 5 отделений. Шкаф инструментальный предназначен для хранения и транспортировки оснастки, приспособлений и инструмента на рабочих местах в мастерских, заводских цехах, автосервисах, гаражах и других производственных зонах. Шкаф инструментальный имеет: Замки с круглым ключом, который практически невозможно сломать, личинки имеют большую степень защиты от взлома. Модель шкафа снабжена усиленными направляющими. Выдвижные ящики имеют алюминиевые накладки на ручках с возможностью вставкой бумажных стикеров с надписью. На боковых стенках установлены выдвижные и подъемные полки для инструмента и крепежа. С верху шкафа находится пластиковая столешница со специальными ячейками для инструмента и крепежа. Шкаф снабжен усиленными, резиновыми колесами. Шкаф одёжный односекционный. Шкаф применяется для хранения одежды, личных вещей или оборудования. Может устанавливаться отдельно и совместно с подобными шкафами. В комплектацию не входит боковая стенка. Модульная конструкция позволяет практически бесконечное наращивание количества секций по горизонтали в различных комбинациях. Пескоструйный аппарат на 19 литров. Пескоструйные аппараты предназначены для очистки воздушно-пескоструйным способом внутренних и наружных поверхностей от старой краски, ржавчины, окалины, различного рода загрязнений, обезжиривания поверхностей при ремонте зданий, а также для подготовки поверхности под покраску при ремонтных работах на энергетических, судоремонтных, автомобильных сервисах и других ремонтных и производственных предприятиях. В комплект входит пистолет с комплектом форсунок, шланг, воронка для загрузки абразива и маска. Для подключения потребуется компрессор . Cтенд для очистки деталей 15 литров. Стенд для очистки деталей предназначен для очистки деталей и малых агрегатов физико-химическим способом при помощи циркулирующего моющего раствора. Загрязнения в этом случае удаляют с поверхностей деталей водными растворами различных препаратов или специальными растворителями при определенных режимах. После разборки машин и агрегатов необходимо произвести чистку отдельных деталей, обезжиривание и мойку. Тщательность чистки и мойки деталей оказывает существенное влияние на качество ремонта. Полное удаление всех загрязнений улучшает качество дефектовки, увеличивает срок службы изделий, снижает появление брака. Рациональный выбор способа мойки и чистки зависит от вида загрязнений, размеров, конфигурации деталей и мест отложений загрязнений, экономических соображений, но наиважнейшим фактором, определяющим выбор способа очистки, является вид загрязнения. Подставка страховочная 2т. Подставка с увеличенной высотой удержания поднятого груза является профессиональным оборудованием и используется на станциях технического обслуживания автомобилей для поддержки на заданной высоте элементов подвески и трансмиссии автомобиля. Данная конструкция с использованием винтового штока позволяет не только удерживать груз, но и перемещать его по высоте, в зависимости от необходимости технологического процесса ремонта автомобиля. Башмаки автомобильные, металлические. Упорный башмак служит для фиксации автомобиля на неровной поверхности, также это приспособление является неотъемлемой частью техники безопасности при проведении работ, связанных с ремонтом автомобиля. В походном положении башмак компактен и занимает мало места в багажном отсеке автомобиля. Подъёмник двухстоечный с нижней синхронизацией 4т. Двухстоечный подъемник с нижней синхронизацией обеспечивает надежный подъем-опускание практически всех марок легковых автомобилей. Подъемник оборудован двумя гидроцилиндрами с тросовой синхронизацией и автоматической системой блокировки кареток на каждой стойке. Двухстоечный подъемник – основные функции. Данный вид подъемников используется при проведении работ в мастерских, когда необходимо поднять автомобиль на определенную высоту и провести осмотр приводной части и двигателя. У двухстоечных подъемников есть два больших положительных качества: Шасси транспортного средства остаются в подвешенном состоянии; Подъемники, оснащенные напольной рамой – довольно просты в установке. Существует два основных вида подъемников: с верхней и нижней синхронизацией. Особенности двухстоечных подъемников: Нижняя/верхняя синхронизация лап подъема; Конструкция подъемных лап обеспечивает удобный доступ к передним дверям транспортного средства; Замки безопасности, надежно фиксирующие положение кареток; Мощные опорные плиты и сверхпрочные цепи в конструкции подъемника. Двухстоечный подъемник: основные технические показатели Грузоподъёмность – 4 тонны; Высота подъема до 1980 мм; Высота подxвата – 125 мм; Время подъема - <50 сек; Время опускания - >20 сек; Вес нетто – 500 кг. Пресс пневмогидравлический 20т. Пневмогидравлический пресс находит применение в самых различных областях, но особенно актуально его применение при ремонтно-монтажных работах и обслуживании различных видов авто и мототехники. Современную станцию технического обслуживания невозможно представить себе без этого устройства. Станок вертикально-сверлильный стационарный 12 скоростей, 25мм, 1100Вт. Сверлильный станок является профессиональным оборудованием. Предназначен для точного сверления вертикальных отверстий. Применяется в ремонтных мастерских и специализированных предприятиях. Подъёмный рабочий стол позволяет обрабатывать детали всевозможных допустимых размеров. За счет своих технических характеристик применение данного станка возможно в автомастерских и производственных цехах. Станки сверлильные – основные функции Данный вид оборудования используется для столярных и слесарных работ. Применяется для сверления глухих и сквозных отверстий, рассверливания, зенкерования, развертывания, подрезки торцов и внутренней резьбы. Получили широкое распространение благодаря своим особенностям: Позволяют выполнять аккуратные и точные отверстия; Имеют возможность использовать различные инструменты и приспособления; Станки дают максимальную гладкость стенок отверстий. Станки, оснащенные подъемными рабочими столами, дают возможность сверлить детали любых размеров и конфигураций. Станки сверлильные – основные виды Редукторный сверлильный станок – используется на крупных производствах. Имеет значительные габариты и обладает многоскоростным редуктором. С его помощью можно выполнять большие отверстия в прочных материалах; Вертикально-сверлильный станок – удобен в управлении и имеет прочную конструкцию. Имеет вращающийся шпиндель, благодаря чему обрабатываемую заготовку легко перемещать; Радиально-сверлильный станок – используется для обработки отверстий под углами благодаря возможности вращения и поворотов головки сверления. Оптимален для проведения обработки в ограниченном пространстве. Настольный сверлильный станок – крепится на основу – крышку стола. Наиболее популярен в быту и на небольших производствах, где не требуются работы по поточному сверлению. Основные технические характеристики Количество скоростей – от 5 до 16 скоростей; Рабочий ход шпинделя – от 50 до 120 мм; Диаметр сверления – от 13 до 32 мм; Мощность – от 350 до 1500 Вт. Точильный станок c редуктором 150/200мм, 2950/134 об/мин, 250Вт. Оборудование предназначено для обработки любой твердой поверхности. Стачивание, шлифовка, полировка. Точильный станок оборудован защитными прозрачными экранами для предотвращения попадания твердых частиц на открытые участки тела. Данный станок оборудован диском с пониженной скоростью для шлифовки деталей. Точильный станок – основные функции Станок используется для заточки, шлифования и полирования различных изделий. Аппарат оборудован абразивными кругами, которые приводятся в действие электромотором. Скорость вращения кругов регулируется, что позволяет качественно производить заточку металлических инструментов. При помощи электрического точила можно быстро выполнить множество задач: Заточка слесарного и плотницкого инструмента; Шлифование и зачистка сварочных швов; Обточка деталей; Снятие ржавчины и так далее. Точильный станок обычно оборудован защитным пластиковым экраном, что ограждает глаза и открытые участки тела от попадания отлетевших твердых частиц. Основные виды: Бытовые – используются для заточки ножей, топоров, коньков и ножниц; Профессиональные – имеют возможность длительной бесперебойной работы. Могут работать с разнообразными материалами и используются чаще в цехах и на СТО; Специализированные – используются для заточки определенного вида инструментов; Основные технические характеристики точильных станков Частота вращения – 2950 об/мин; Мощность электромотора – от 180 до 1500 Вт; Съёмник шаровых шарниров. Универсальный съёмник шаровых опор предназначен для выдавливания цапфы шарового шарнира из рычага поворотного кулака. Компактная конструкция позволяет работать в труднодоступных местах. Размер зёва 19 мм. Съёмники механические – основные функции. Данный вид оборудования получил широкое применение в автомобильных мастерских и на различных предприятиях. Съёмники используются для монтажа и демонтажа деталей, которые установлены с натягом. Благодаря механизму фиксации захватов можно легко изменять или корректировать точку захвата простым вращением гайки фиксации. Различные модели механических съёмников могут иметь несколько вариантов сборки – для внешнего и внутреннего захвата подшипника. Эффективная фиксация захватов минимизирует возможность их соскакивания с рабочей поверхности. Благодаря этому увеличивается их производительность и снижается возможность деформации детали. Съёмники винтовые. Даная техника используется для деталей, установленных с натягом, когда не требуется значительных усилий. Захваты легко сводятся и разводятся благодаря простой конструкции. Что касается съёмников винтовых, они хоть и неприспособлены для работы, где требуются большие усилия, но имеют свои плюсы: Конструкция съёмника простая и надежная, что позволяет обращаться с ним даже не профессионалу; Благодаря резьбовому соединению гайки и корпуса обеспечивается легкое и быстрое управление захватами; За счет простоты конструкции при правильной эксплуатации они прослужат долго. Основные технические характеристики Размеры захватов – от 10мм до 30мм; Усилие – от 2т до 10т; Рабочее пространство – от 80мм до 170мм; Ход штока – от 70мм до 170мм; Вес нетто – от 1,6 кг до 9,6 кг. Набор метчиков и плашек 67 предметов. Набор метчиков и плашек предназначен для резьбонарезных работ с изделиями из стали и цветных металлов. Поставляется в удобном металлическом боксе. Молотки слесарные 300-500 гр. Молотки предназначены для приложения резкого ударного усилия к какому- либо предмету. Лопатки монтажные 300-1000 мм. Монтажные лопатки предназначены для использования в виде рычага для увеличения усилия воздействия на какой-либо предмет. 2.2Годовой объем работ где Др.г - число дней работы предприятии в году; Тсм - продолжительность смены, ч; Таблица 1 Виды выполняемых работ на специализированной СТО

2.3 Число рабочих постов где ТП - годовой объем постовых работ, чел.-ч (если все работы выполняются на постах, то тогда ТП = ТГ); ФП - годовой фонд рабочего времени поста; Рср - среднее число рабочих, одновременно работающих на посту, Рср = 2. Годовой фонд рабочего времени где Др.г - число дней работы предприятии в году; Тсм - продолжительность смены, ч; Число уборочно – моечных постов На данной СТО принимаем один уборочно – моечный пост, как для мойки автомобиля для приведение его в ремонтопригодность, так и для обыкновенной мойки автомобиля. Число вспомогательных постов Число постов на участке приемки (выдачи) автомобилей где Автомобиле - места ожидания на СТО рекомендуется принимать из расчета 0,5 на один рабочий пост.( Автомобиле - места хранения на СТО для хранения готовых автомобилей где МГ - число готовых к выдачи автомобилей; ТВВ - среднее время пребывания автомобиля на СТО после его обслуживания до выдачи владельцу (около 4 ч); ТВ - продолжительность работы участка выдачи автомобилей в сутки, ч. 2.4 Расчет численности работников предприятия Технологически необходимое число производственных рабочих где ТГ – годовой объем работ предприятия, чел.-ч; ФТ - годовой фонд времени технологически необходимого рабочего при одноместной работе, ч. Принимают ФТ равным 2000 ч для производств с нормальными условиями труда. Штатное число производственных рабочих где ФШ – годовой (эффективный) фонд времени «штатного» рабочего, ч. Принимают ФШ равным 1790 ч для производств с нормальными условиями труда. Вспомогательные рабочие и младший обслуживающий персонал В зависимости от типа СТО и вида выполняемых работ число вспомогательных работников рекомендуется принимать Административно - технические работники Число административно - технических работников (АТР) до 20% от РШ =1 или по фактически установленным должностям. 2.5 Расчет площадей Расчет площадей зон ТО и ТР где Расчет площадей производственных участков где - для участка по ремонту подвески Таблица 2 Участок по ремонту подвески

м2, м2,- для участка развал-схождения - для моечного участка Таблица 3 Моечный участок

Расчет площадей складских помещений где Аоб - площадь помещения, занимаемая оборудованием складов (вместимости для хранения смазочных материалов, насосы, стеллажи и прочее); КП = 2,5 - коэффициент плотности расстановки оборудования. - склад запасных частей - склад эксплуатационных материалов - склад смазочных материалов Расчет площади зоны хранения (стоянки) автомобилей где аГ - площадь, занимаемая автомобилем в плане (по габаритным размерам), м2; nСТ - число автомобиле - мест хранения; КП - Расчет площадей административно-бытовых помещений. Площадь служебных помещений: Для административно-технического персонала из расчета 1 кабинет 13м2 ; кабинет руководителя - 20м2. Площадь бытовых помещений: Гардеробные: закрытый способ хранения одежды - Туалеты: принимаю 1 туалет – 1,5x1,3 (2м2) - Душевые: открытая душевая кабина – 0,9 х 0,9м принимаю 2 душевые кабины (1,6м2) - Помещение для клиентов: 10м2. - Комната для курения: 8 м2. 3. ОРГАНИЗАЦИОННАЯ ЧАСТЬ 3.1 Основные неисправности гидропневматической подвески выход из строя электромагнитных клапанов; неполадки датчика поворота руля, датчиков высоты кузова и др.; поломка гидравлического насоса (средний срок эксплуатации составляет порядка 100 тыс. км); неполадки гидросфер - утечки (служат около 150 тыс. км); выход из строя гидроаккумуляторов; повреждение трубок гидросистемы; выход из строя компьютера управления подвеской; износ подшипников задних рычагов (их ресурс составляет порядка 40 тыс. км), а иногда и самих рычагов; неполадки стоек стабилизатора (средний срок их эксплуатации составляет около 50 тыс. км пробега); выход из строя сайлент-блоков передних рычагов, шаровых опор, рулевых тяг, наконечников, втулок стабилизатора (последние служат порядка 80 тыс. км пробега). | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||