ПРОЕКТИРОВАНИЕ РАБОЧЕЙ ПЛОЩАДКИ. Включая сварку проектирование рабочей площадки

Скачать 3.55 Mb. Скачать 3.55 Mb.

|

Таблица 2.6Расчетные сопротивления сварных соединений

П р и м е ч а н и е. 1. Значения коэффициента надежности по материалу шва wm следует принимать равными: 1,25 – при Rwun ≤ 49 кН/см2; 1,35 – при Rwun ≥ 59 кН/см2. Таблица 2.7 Нормативные и расчетные сопротивления металла швовсварных соединений с угловыми швами

* Только для швов с катетом kf ≤ 8 мм в конструкциях из стали с пределом текучести 44 кН/см2 и более. Так как расчетное сопротивление стали зависит от толщины проката, то в расчетах следует принимать Ry наиболее толстого из свариваемых элементов. 3. РАСЧЕТ И КОНСТРУИРОВАНИЕ СОЕДИНЕНИЙ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ 3.1. Сварные соединения Наиболее распространенными видами соединений металлических строительных конструкций являются сварные. Производственные возможности способов электродуговой сварки, применяемых в практике металлостроительства: автоматическая под слоем флюса рекомендуется для стыковых и угловых прямолинейных швов протяженностью более 500 мм и применяется для поясных швов балок и колонн; механизированная весьма эффективна при выполнении прямолинейных и коротких криволинейных швов, при изготовлении решетчатых конструкций, сварке узлов, приварке ребер жесткости, диафрагм и т.п.; ручная штучными электродами применяется для выполнения швов во всех пространственных положениях в труднодоступных местах, при постановке сборочных прихваток, преимущественно в монтажных условиях. 3.1.1. Виды сварных соединений По конструкции различают следующие сварные соединения: стыковые, нахлесточные, тавровые, угловые, комбинированные (табл. 3.1). Стыковыми называются соединения, в которых элементы соединяются торцами или кромками и один элемент является продолжением другого. Место их соединения (зазор) заполняется сварным швом. Стыковые соединения наиболее рациональны и надежны, так как имеют наименьшую концентрацию напряжений при передаче усилий, отличаются экономичностью и удобны для контроля. Толщина свариваемых элементов в соединениях такого вида почти не ограничена. Стыковое соединение листового металла может быть сделано прямым или косым швом. Стыковые соединения профильного металла применяются реже, так как затруднена обработка их кромок под сварку. Сварные стыковые соединения листовых деталей, как правило, проектируют прямые с полным проваром и с применением выводных планок. В монтажных условиях допускается односторонняя сварка с подваркой корня и сварка на остающейся стальной подкладке. При соединении стальных листов различной толщины (или ширины) их размеры в месте стыка должны быть одинаковыми во избежание резкого изменения сечения. Таблица 3.1 Виды сварных соединений

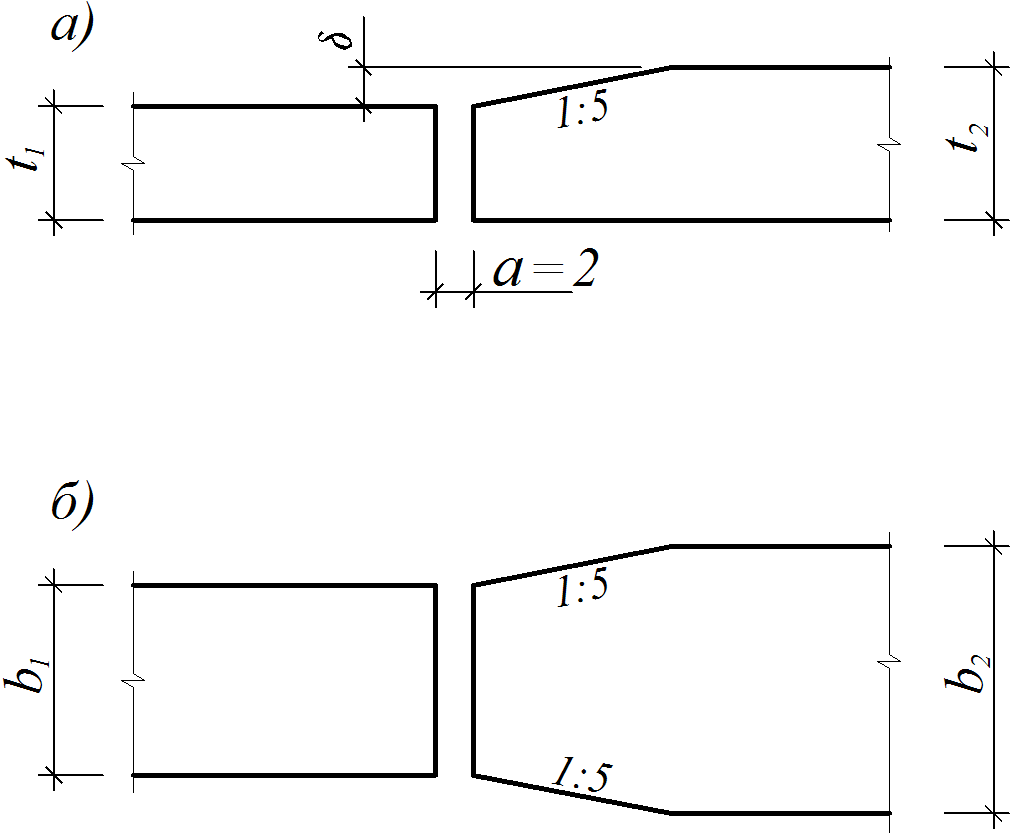

В более толстом (или широком) элементе устраивается скос с уклоном 1:5 с одной или двух сторон до толщины тонкой детали (рис. 3.1).  Рис. 3.1. Соединение элементов: а – при разной толщине; б – при разной ширине Длиной скоса листа регулируют плавный переход от толстой свариваемой детали к более тонкой, тем самым снижают концентрацию напряжений в сварных конструкциях. Стыки без скосов по толщине допускаются в деталях из углеродистой или низколегированной сталей с пределом текучести до 400 МПа при разнице толщин Таблица 3.2 Допустимая наибольшая разность толщин деталей, свариваемых встык без скоса кромок

Нахлесточные соединенияминазываются такие, в которых поверхности свариваемых элементов частично находят друг на друга. Разновидностью соединений внахлестку являются соединения с накладками. Их применяют с одной или двумя накладками. Накладки служат для соединения частей изделия. Соединения внахлестку выполняются угловыми швами. Они отличаются простотой обработки элементов под сварку, обеспечивают возможность подгонки размеров за счет регулирования величины нахлестки, но по расходу металла менее экономичны, чем стыковые. Недостатками нахлесточных соединений являются изменение направления силового потока и возможность образования щели между элементами. Неравномерное распределение силового потока вызывает концентрацию напряжений. Такие соединения не рекомендуется применять в конструкциях, воспринимающих переменные или динамические нагрузки. Проникновение влаги в щель между соединяемыми элементами может привести к щелевой коррозии и разрушению сварных швов за счет распирающего воздействия продуктов коррозии. К нахлесточным также относятся соединения, выполненные контактной точечной сваркой. Комбинированными называются соединения, в которых имеется несколько разных видов сварных швов. К таким соединениям можно отнести соединения, выполненные сварными швами различной ориентации относительно линии действия внешнего усилия (лобовыми и фланговыми). Другой тип комбинированного соединения представляет собой стыковой шов, дополнительно усиленный накладками. Необходимость выполнения такого соединения может появиться для обеспечения равнопрочности стыка и соединяемых элементов при недостаточной прочности стыкового шва и невозможности применить физические методы контроля качества сварного шва. Тавровое соединение представляет собой крепление торца одного элемента к поверхности другого, как правило, под прямым углом. При угловом соединении впритык крепятся торцы элементов, находящихся во взаимно перпендикулярных плоскостях. Тавровые и угловые соединения отличаются простотой выполнения, высокой прочностью и экономичностью. При воздействии статических нагрузок тавровые соединения выполняют, как правило, с предусмотренным конструктивным непроваром. Обеспечение полного проплавления тавровых соединений усложняет процесс сварки, удорожает изготовление конструкции, поэтому может применяться только в обоснованных случаях, например, при проектировании поясных швов балок под подвижную нагрузку, так как непровар в корне шва приводит к заметному снижению усталостной прочности. Соединения впритык применяются при изготовлении сварных стержней (двутавров, швеллеров) и других конструктивных элементов. По месту выполнения соединения разделяются на заводские и монтажные. К заводским относятся соединения, выполняемые при изготовлении металлоконструкций на специализированных заводах, к монтажным – соединения, выполняемые при монтажной сборке металлоконструкций на местах возведения зданий и сооружений. 3.1.2. Классификация сварных швов При проектировании металлоконструкций типы сварных швов назначаются с учетом применяемых методов сварки, толщины свариваемых элементов, положения в пространстве и технологии сварки. Сварные швы классифицируются по назначению, конструктивному признаку, протяженности и внешней форме в зависимости от условий изготовления и эксплуатации сварных конструкций. По назначению сварные швы делят на рабочие, предназначенные для восприятия и передачи расчетных усилий с одного элемента на другой, и связующие, применяемые для соединения частей элементов конструкций в одно целое. Связующие швы принимаются конструктивно с минимальным катетом угловых швов (для уменьшения влияния возможных непроваров) в зависимости от толщины более толстого из свариваемых элементов по табл. 3.3. Таблица 3.3 Минимальные катеты cварных швов

П р и м е ч а н и е. В конструкциях группы 4 минимальный катет односторонних угловых швов следует уменьшать на 1 мм при толщине свариваемых элементов до 40 мм. По конструктивному признаку швы разделяют на стыковые и угловые. Стыковые швы наиболее рациональны, так как имеют наименьшую концентрацию напряжений, но требуют дополнительную разделку кромок, зависящую от толщины соединяемых элементов и способа сварки. Разделку кромок применяют в том случае, если односторонняя сварка не позволяет обеспечить полный провар сварного шва в листах толщиной более 8 – 10 мм (табл. 3.4). Разделка кромок имеет технологическое назначение. Она позволяет глубже вводить электрод и оставлять между соединяемыми элементами зазор постоянного размера, обеспечивая хороший провар стыка по всей толщине сечения. Таблица 3.4 Виды стыковых швов в элементах стальных конструкций

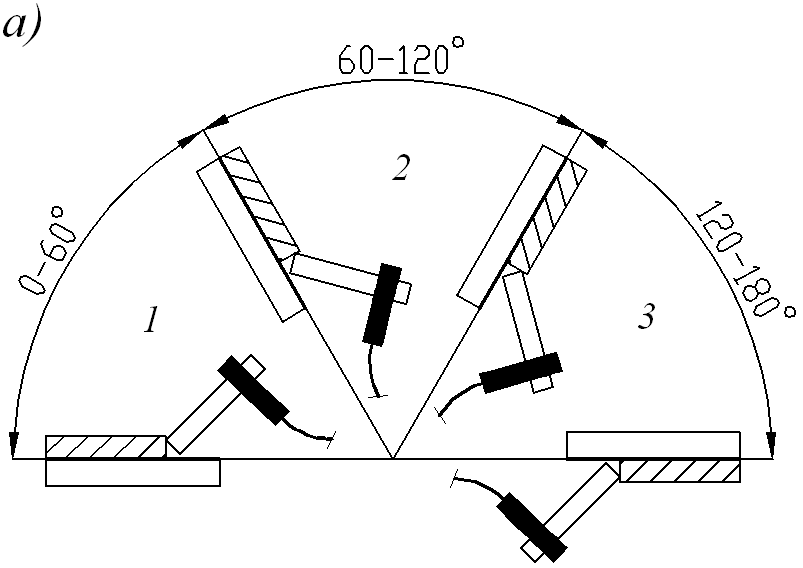

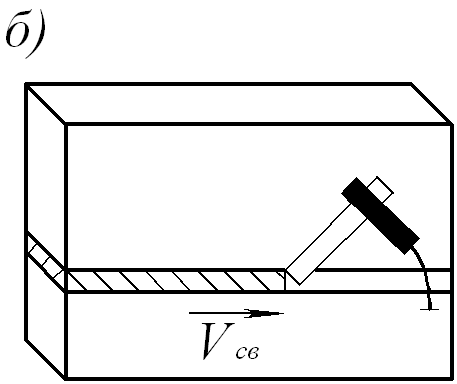

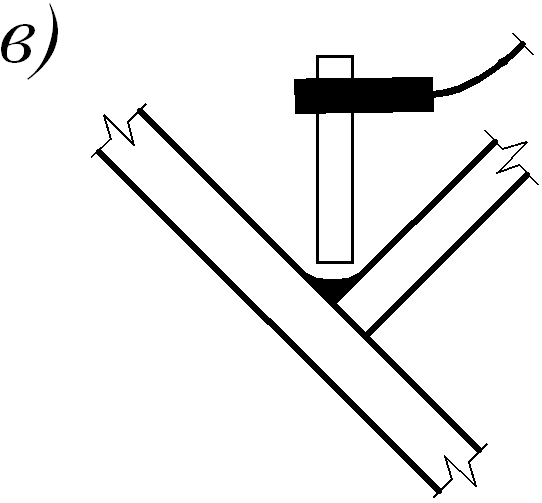

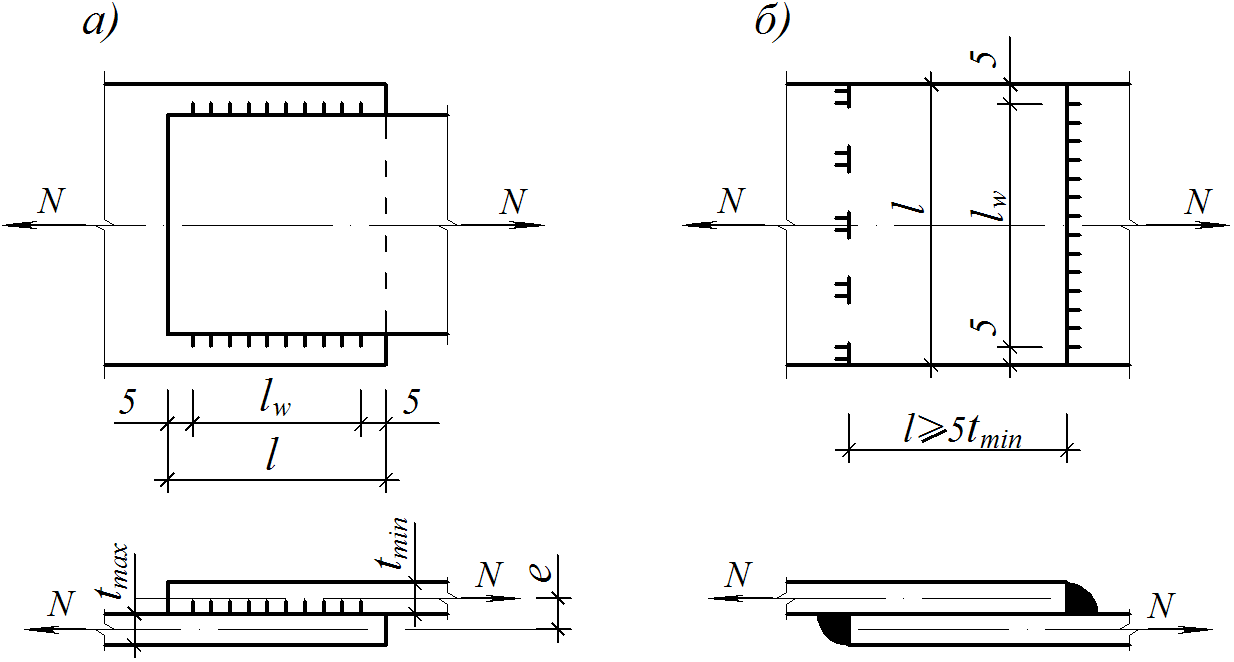

Обозначения: О – односторонний шов; Д – двухсторонний шов; t – толщина соединяемых элементов; а – зазор; p – притупление; R– радиус закругления; α – угол раскрытия шва. При разделке кромок создаются условия для свободы сварочных деформаций (усадки), развивающихся при остывании швов, и не влияет на статическую прочность соединения. По форме разделки кромок свариваемых элементов швы подразделяются: без разделки; V-образные; U-образные; X-образные; K-образные (см. табл. 3.4). Для V- и U-образных швов, свариваемых с одной стороны, обязательна подварка корня шва с другой стороны для устранения возможных непроваров. Для сварочных соединений при толщине деталей более 30 мм применяют, главным образом, швы с криволинейным скосом двух кромок. Некоторое повышение трудоемкости обработки кромок в этом случае компенсируется значительным уменьшением объемов сварочных работ и количеством наплавленного металла. Притупление кромок производится для обеспечения устойчивого ведения процесса сварки при выполнении корневого слоя шва. Отсутствие притупления способствует образованию прожогов при сварке. Правильно установленный перед сваркой зазор позволяет обеспечить полный провар по сечению соединения при наложении первого (корневого) слоя шва. При автоматической сварке принимают меньшие размеры разделки кромок вследствие большего проплавления соединяемых элементов. Для устранения низкого качества шва в зонах зажигания (непровар) и прерывания (кратер) сварочной дуги применяют выводные технологические планки, позволяющие вывести начало и конец шва за пределы рабочего сечения шва (рис. 3.2). После сварки технологические планки срезают, а торцы шва зачищают наждачным кругом. Выводные планки выполняют с той же разделкой кромок, что и для свариваемых элементов.  Рис. 3.2. Вывод начала и конца шва на технологические планки По положению в пространстве при выполнении сварки швы подразделяются на виды: – нижние, выполняемые на горизонтальной поверхности или при небольшом уклоне; – вертикальные, выполняемые на вертикальной поверхности (или несколько наклонной) снизу вверх или сверху вниз; – горизонтальные на вертикальной плоскости; – потолочные, выполняемые сварщиком под изделием, как бы по потолку; – «в лодочку», выполняемые по горизонтали в угол, образованный двумя наклонными плоскостями соединяемых элементов (рис. 3.3).    Рис. 3.3. Положение сварных швов в пространстве: а – расположение: нижнее (1), вертикальное (2), потолочное (3); б – горизонтальное на вертикальной плоскости; в – «в лодочку» Такое деление вызвано технологическими особенностями выполнения швов, оказывающими влияние на качество швов и их прочность. Сварка нижних швов наиболее удобна (расплавленный металл под действием собственного веса переходит в шов, не вытекая из ванны, а шлак и газы легко всплывают на поверхность), просто поддается механизации, дает лучшее качество шва, поэтому конструктивное решение должно предусматривать возможность выполнения большинства швов в нижнем положении, особенно в условиях монтажа. В заводских условиях благодаря возможности кантовки элементов в процессе изготовления все швы желательно выполнять в нижнем положении (стыковые) и «в лодочку» (угловые). Угловые швы наваривают в угол, образованный элементами, расположенными в разных плоскостях (рис. 3.4).   Рис. 3.4. Типы сварных швов в нахлесточных соединениях: а – фланговые; б – лобовые; в – косые В тавровых соединениях элементов угловые швы могут быть двусторонними и односторонними. Односторонние угловые швы при соединении элементов из стали с пределом текучести до 37,5 кН/см2, как правило, следует применять в конструкциях, эксплуатируемых в неагрессивной или слабоагрессивной среде в отапливаемых помещениях: – для прикрепления промежуточных ребер жесткости и диафрагм – в конструкциях всех групп, кроме конструкций группы 1, рассчитываемых на усталость; – для поясных швов сварных двутавров – в конструкциях групп 2 и 3 (кроме балок с условной гибкостью стенки – для всех конструктивных элементов – в конструкциях группы 4. Катеты односторонних швов следует принимать по расчету, но не менее указанных в табл. 3.3. Односторонние угловые швы не следует применять в конструкциях зданий и сооружений, относящихся к 1 уровню ответственности, возводимых в районах с сейсмичностью 8 баллов и выше, в районах с расчетной температурой ниже минус 45оС, в конструкциях групп 1, 2, 3 в зданиях с кранами режимов работы 7К (в цехах металлургических производств) и 8К. Короткие швы, применяемые для фиксации взаимного расположения подлежащих сварке деталей, называются прихватками. В зависимости от ориентации углового шва относительно линии действия внешнего усилия швы подразделяются на фланговые, расположенные параллельно усилию, лобовые или торцевые, расположенные перпендикулярно усилию, и косые, расположенные под углом к усилию. По протяженности сварные швы бывают непрерывными (сплошными) и прерывистыми (шпоночными) (рис. 3.5). Прерывистые швы выполняются в виде цепочки или в шахматном порядке. Длина участка прерывистого шва lw = 50 – 100 мм. Расстояние sмежду участками сварных швов, как правило, не должно превышать одного из значений: 200 мм; 12tminв сжатом элементе (tmin – толщина самого тонкого из соединяемых элементов); 16tminв растянутом элементе. В конструкциях группы 4 расстояние s допускается увеличитьна 50%. При наложении прерывистого шва следует предусматривать шов по концам соединяемых частей элементов; длина lw1 этого шва в элементах составного сечения из пластин должна быть не менее 0,75b,где b – ширина более узкой из соединяемых пластин. Прерывистые угловые сварные швы из-за концентрации напряжений по концам шва и пониженной коррозийной стойкости допускается применять при статической нагрузке при избыточной несущей способности непрерывного шва минимального размера для соединений в конструкциях группы 4, а также в реконструированных конструкциях группы 3, в районах, кроме имеющих расчетную температуру ниже минус 45оС и эксплуатируемых в неагрессивных или слабоагрессивных средах. Основное преимущество прерывистых швов – ускорение ручной сварки благодаря уменьшению объема наплавленного металла.   Рис. 3.5. Сварные швы по протяженности: а – сплошные; б – прерывистые в нахлесточном соединении; в – прерывистые в тавровом соединении По количеству слоев, наложенных при сварке, швы могут быть однослойными и многослойными. Первые выполняются одним проходом сварочной дуги, вторые несколькими (рис. 3.6). а) б)  Рис. 3.6. Сварные швы по количеству слоев: а – однослойные; б – многослойные При ручной сварке за один проход может быть выполнен шов с катетом kf ≤ 8 мм. Более толстые швы получаются при многослойной сварке, катет которых kf 20 мм применять не рекомендуется, так как они имеют большие внутренние сварочные напряжения. По внешней форме сварные швы делятся на нормальные (с плоской поверхностью), выпуклые (усиленные) и вогнутые (рис. 3.7).   Рис. 3.7. Форма и геометрические размеры сварного шва: а – стыковые; б – угловые; t – толщина свариваемого металла; h– глубина провара; e – ширина шва; q– выпуклость шва (высота усиления); m – величина вогнутости;k, k1 и k2 – катеты угловых швов; kf – расчетный катет шва; p – расчетная высота углового шва;s = (p + q) – толщина углового шва; δ – зазор Выпуклые швы характерны для ручной сварки. К вогнутым угловым швам прибегают в целях повышения сопротивления сварных соединений усталости (вогнутость стыковых соединений является браком). Вогнутость и плоская поверхность швов достигаются регулировкой режима сварки или специальной механической обработкой. Параметры режима сварки влияют на качество сварного соединения и предопределяют геометрические размеры и форму шва. За расчетный катет шва kfпринимается меньший катет вписанного в сечение треугольника. Выпуклость (усиление) шва сварного соединения qи вогнутость m допускаются равными 0,2k, но не более 3 мм. Соотношение размеров катетов угловых швов принимается, как правило, 1:1. Для уменьшения концентрации напряжений при переходе силового потока с одного элемента на другой рекомендуются пологие швы с отношением катетов 1:1,5. При этом больший катет должен быть расположен вдоль передаваемого швом усилия, а за толщину шва принимается меньший катет. Плавный переход силового потока достигается также устройством швов вогнутой формы. Такая форма при сварке швов применяется в конструкциях, воспринимающих динамические и вибрационные нагрузки (плавный переход обеспечивает повышение расчетного сопротивления усталости сварных соединений), а также возводимых в климатических районах с расчетными температурами ниже минус 45оС. Швы с неравными катетами допускается применять в свариваемых элементах разной толщины, при этом катет, примыкающий к более тонкому листу, должен быть не более 1,2 tmin, а примыкающий к более толстому листу – не менее kf,min (см. табл. 3.3). Максимальный катет угловых швов в целях уменьшения возможности пережога свариваемых элементов, а также снижения усадочных напряжений и деформаций принимается kf,max ≤ 1,2tmin, где tmin – толщина более тонкого из соединяемых элементов. При проектировании стальных конструкций со сварными соединениями следует: – снижать вредное влияние остаточных деформаций и напряжений, а также концентрации напряжений; – назначать минимальные размеры сварных швов, а также применять минимально необходимое количество расчетных и конструктивных сварных швов; – обеспечивать свободный доступ к местам выполнения сварных соединений с учетом выбранного вида и технологии сварки. 3.1.3. Расчет стыковых соединений Стыковое сварное соединение является наиболее простым и надежным. В стыковых швах при всех видах сварки плавлением концентрация напряжений имеет минимальные значения. При действии на соединение статической нагрузки первоначальная концентрация напряжений в стыковом сварном шве не оказывает влияние на его прочность, так как из-за развития пластических деформаций происходит релаксация напряжений в точках концентрации. Поэтому расчет стыковых сварных соединений выполняют в предположении, что распределение напряжений в поперечном сечении сварного шва равномерно. Расчет сварных стыковых соединений на центральное растяжение или сжатие производится по формуле N/(tlwRwyγс) ≤ 1, где N – внешнее усилие, приложенное к соединению; t – расчетная толщина шва, равная толщине наиболее тонкого из соединяемых элементов (местное утолщение в виде валика сварного шва в расчет не принимается); в том случае, если невозможно обеспечить полный провар по толщине свариваемых элементов путем подварки корня шва, например, при односторонней сварке или использовании остающейся стальной подкладки, в формуле вместо t следует принимать 0,7t; lw – расчетная длина шва, равная полной ширине соединяемых элементов за вычетом 2t, учитывающих низкое качество шва в зонах зажигания (непровар) и прерывания (кратер) сварочной дуги. При условии выполнения шва с применением выводных технологических планок, позволяющих вывести начало и конец шва за пределы рабочего сечения шва, расчетная длина принимается равной полной его длине (см. рис. 3.2); Rwy – расчетное сопротивление сварного стыкового соединения, принимаемое по табл. 2.6; γс – коэффициент условий работы, принимаемый по [4, табл. 1]). В большинстве случаев (не оговоренных в таблице) γс = 1. Расчет сварных стыковых соединений растянутых элементов конструкций из стали с соотношением Ru/γu > Ry, эксплуатация которых возможна и после достижения металлом предела текучести, производится по формуле N/(tlwRwuγc/γu) ≤ 1, где Ru – расчетное сопротивление проката по временному сопротивлению, (см. табл. 2.3); γu – дополнительный коэффициент надежности, учитывающий повышенную опасность при расчете конструкций с использованием расчетного сопротивления Ru и принимаемый для стали равным γu = 1,3; Rwu – расчетное сопротивление сварного соединения по временному сопротивлению (см. табл. 2.6). Расчет сварных стыковых соединений выполнять не требуется при соответствующем выборе и применении сварочных материалов (см. табл. 2.5), полном проваре соединяемых элементов и физическом контроле качества растянутых швов. 3.1.4. Расчет соединений с угловыми швами Передача усилия с одного элемента на другой происходит неравномерно как по длине шва, так и по поперечному сечению соединения. Однако при статическом нагружении перед разрушением напряжения выравниваются за счет пластической работы перенапряженных (концевых) участков шва. Лобовые швы, обладая большей жесткостью и прочностью, чем фланговые, в запас прочности они рассчитываются, как фланговые. При одновременном использовании лобовых и фланговых швов (в комбинированных соединениях) напряжения в швах выравниваются в результате развития пластических деформаций, расчет комбинированных соединений производится по суммарной площади швов. В основу расчета принимается допущение о равномерном распределении напряжений среза. Сварные соединения, выполненные угловыми, швами при действии продольной и поперечной сил рассчитываются на условный срез по двум сечениям (рис. 3.8): – по металлу шва (сечение 1-1) N/(βfkflw) ≤ Rwfγc; – по металлу границы сплавления (сечение 2-2) N/(βzkflw) ≤ Rwzγc, где lw – расчетная длина швов в сварном соединении, равная суммарной длине всех его участков за вычетом по 1 см на каждом непрерывном участке шва (учитываются дефекты сварки из-за непровара в начале сварного шва и кратера в конце шва); βf; βz – коэффициенты для расчета углового шва соответственно по металлу шва и по металлу границы сплавления, учитывающие глубину проплавления при сварке и принимаемые по табл. 3.5.  Рис. 3.8. Расчетные сечения сварного соединения с угловым швом Таблица 3.5 Значения коэффициентов f и z

Расчет по металлу шва производится по минимальной площади сечения шва, проходящей через меньшую высоту условного треугольника шва (без учета наплыва). Для ручной сварки при равных катетах шва эта высота равняется 0,7kf. Необходимость расчета сварного шва по металлу границы сплавления (по сечению с большей расчетной площадью) вызвана применением сварочных материалов с прочностью, превышающей прочность основного материала соединяемых элементов (несущую способность соединения определяет менее прочный основной металл). При автоматической и механизированной сварке провар в углу (корне) шва глубже, чем при ручной сварке. При работе шва на срез включается в работу часть основного материала, при этом условная высота треугольного сечения шва принимается равной βfkf или βzkf . Катет углового шва kf должен удовлетворять требованиям расчета. Минимальное значение катета шва kf принимается в зависимости от толщины более толстого из свариваемых элементов (при относительно малой толщины шва больше скорость охлаждения металла соединения, приводящая к охрупчиванию металла шва и повышению его склонности к образованию трещин), способа сварки, марки стали и вида соединения (см. табл. 3.3). В нахлесточных соединениях обычно катет шва принимается равным меньшей из толщин соединяемых деталей. При сварке вдоль кромок прокатных профилей, имеющих скругление, наибольшую толщину углового шва kf, max при статической и динамической нагрузках рекомендуется принимать по табл. 3.6. Таблица 3.6 Максимальные катеты швов kf,max у скруглений прокатных профилей

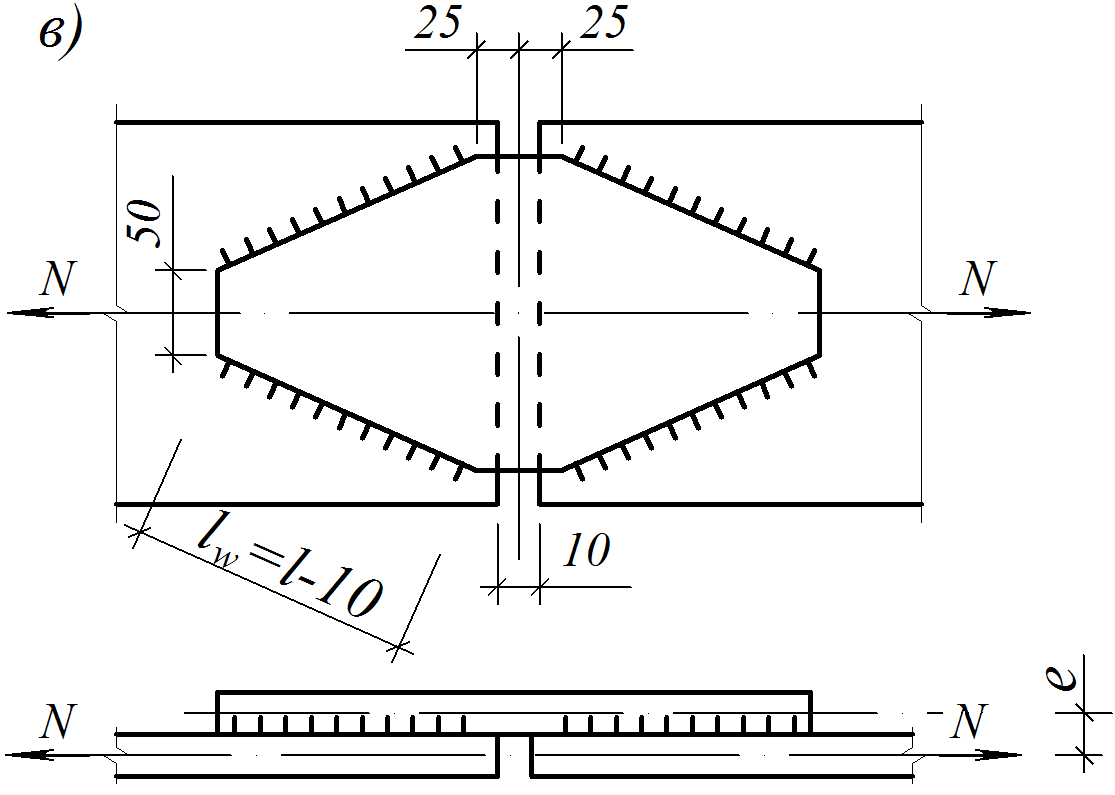

Расчетная длина шва lw принимается равной сумме расчетных длин каждого из накладываемых швов. Из-за непровара в начале сварного шва и кратера в конце шва расчетная длина каждого шва принимается на 10 мм меньше фактической и должна быть не менее 4kfи 40 мм. При работе более коротких швов сильно сказывается не учитываемое расчетом влияние эксцентриситета е и возникающего при этом дополнительного изгибающего момента (см. рис.3.4, а). Из-за большой концентрации напряжений в начале и конце шва возможно достижение предельного состояния в наиболее напряженных точках раньше, чем выровняются напряжения по всей длине шва. Поэтому максимальная длина флангового шва принимается lw,max ≤ 85βfkf, за исключением швов, в которых усилие действует на всем протяжении швов, например, в поясных швах составных балок, где длина шва не ограничивается. Длина нахлеста листов в нахлесточных соединениях должна быть не менее пяти толщин наиболее тонкого из свариваемых элементов (см. рис. 3.4, б). Расчетные сопротивления сварных соединений принимаются: Rwf – при расчете по металлу шва; Rwz – при расчете по металлу границы сплавления (см. табл. 2.3, 2.6 и 2.7). 3.2. Болтовые соединения Болтовые соединения осуществляют путем постановки металлических стержней (болтов) в совмещенные отверстия соединяемых элементов. В болтовых соединениях стальных конструкций применяют болты различного назначения (рис. 3.9). Болты обычные и высокопрочные используют для соединения элементов стальных конструкций друг с другом, а болты анкерные – для присоединения конструкций к фундаменту. Болты    Обычные ГОСТ 22356-70* Фундаментные (анкерные) ГОСТ 24379.1-80 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||