Вопросы к экзамену по дисциплине Организация складских операциий на предприятиях торговли

Скачать 1.06 Mb. Скачать 1.06 Mb.

|

|

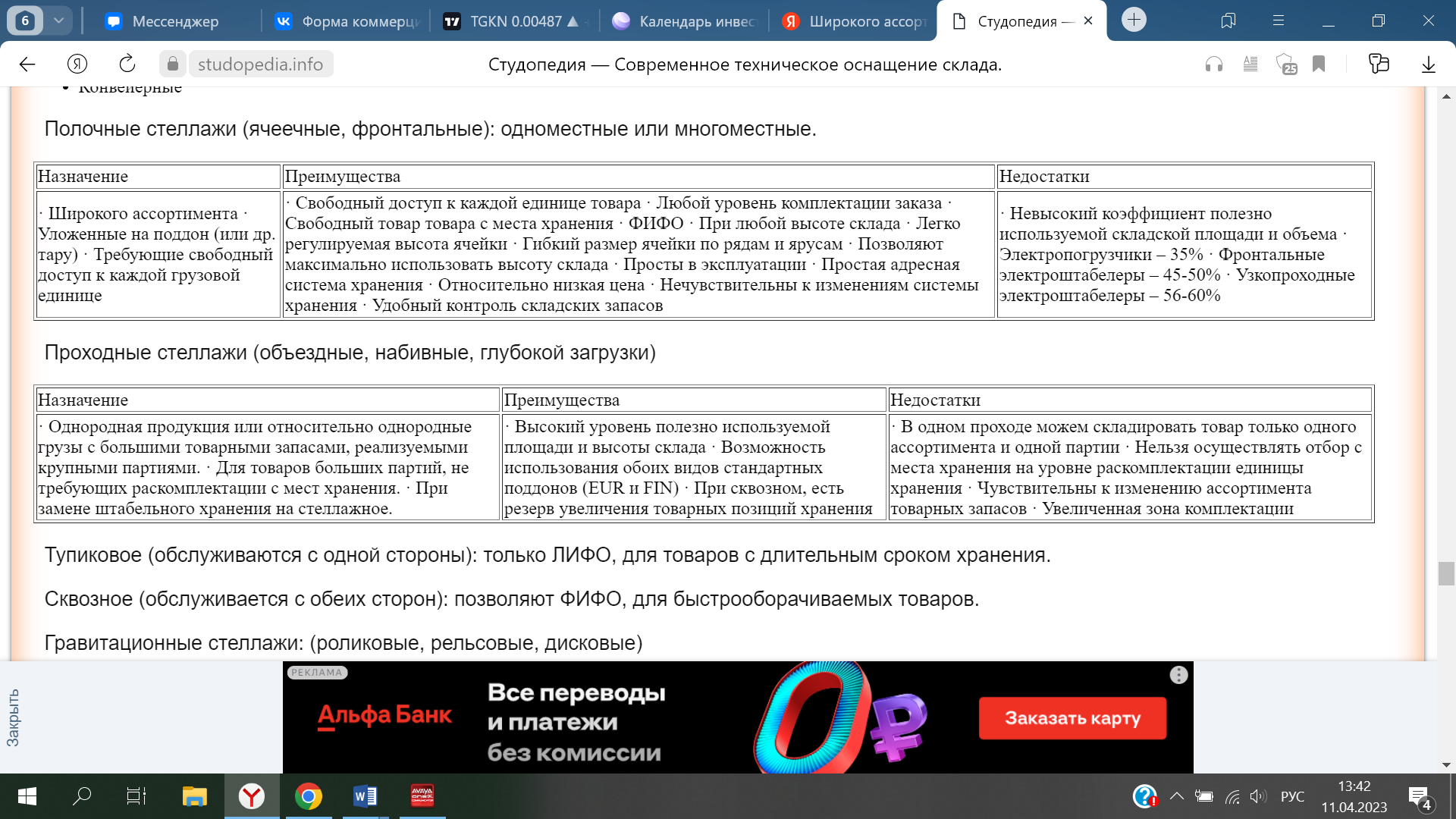

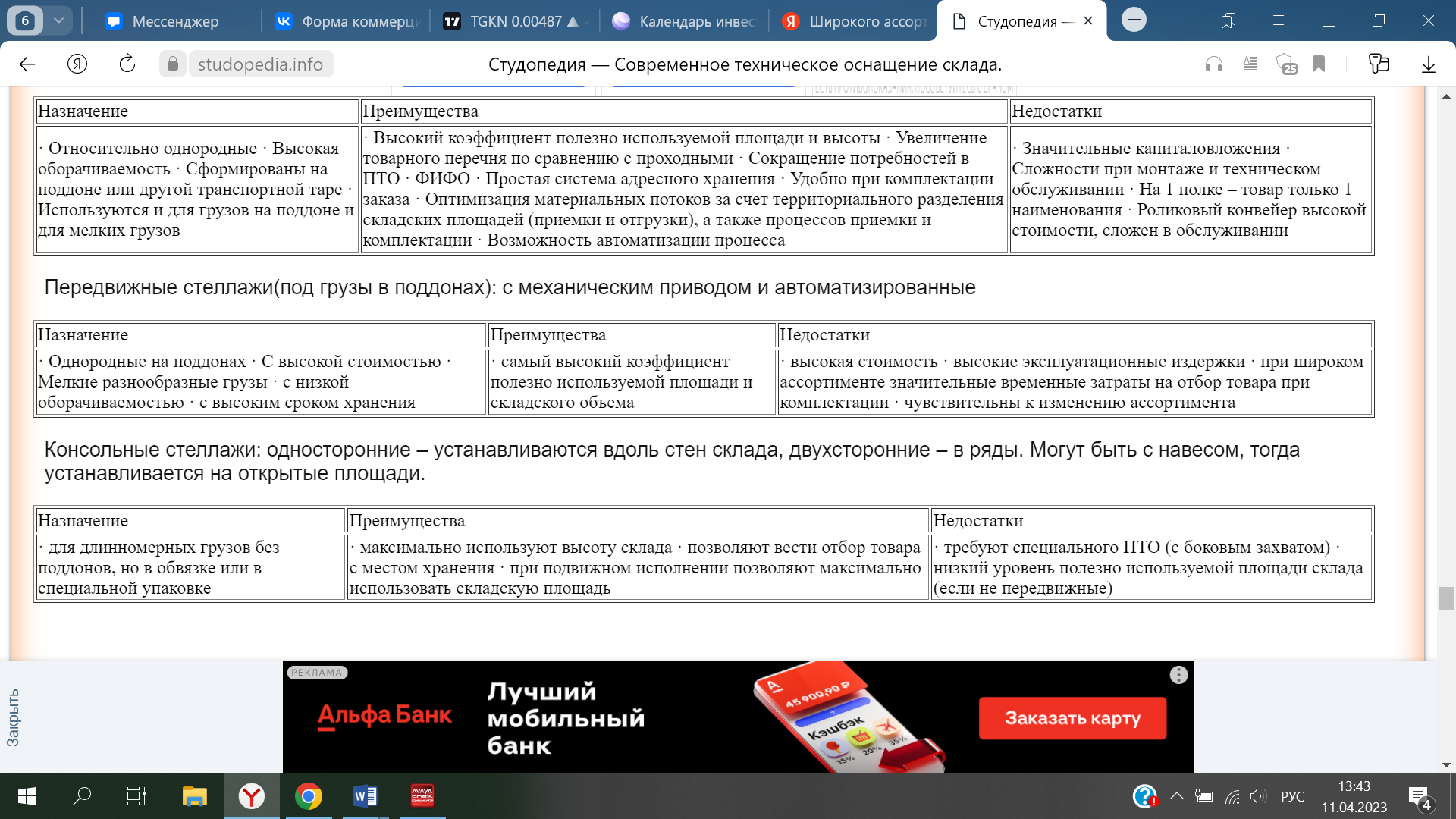

Современные тенденции в техническом оснащении склада: средства механизации и автоматизации Общие требования экономической эффективности, предъявляемые к складам как к объектам промышленного и транспортного строительства, приводят к коренной перестройке самого подхода к проектированию и созданию складов. Это вызвано развитием новых тенденций в организации складского хозяйства и значительным прогрессом в технологии складирования грузов и технических средствах оснащения складов. С развитием промышленного производства все более проявляется влияние на его эффективность транспортно-складских и погрузочно-разгрузочных операций, что приводит к повышению требований со стороны производственной подсистемы промышленного предприятия, цеха, ГПС к складской и транспортной подсистемам. В связи с этим происходит совершенствование техники и технологии складирования и переработки грузов на складах, растут потребности промышленности, системы материально-технического снабжения, транспорта и торговли в более крупных и оснащенных современными средствами складах, экономически эффективных в эксплуатации. В соответствии с этими требованиями все более широко осуществляется механизация складов с помощью применения транспортных конвейерных систем, кранов-штабелеров. При этом сокращается продолжительность транспортных операций, необходимых для приема грузов на склад и выдачи их из склада, обеспечивается быстрый доступ к грузу. Складирование грузов на стеллажах дает возможность наиболее полно использовать объемы складов. Основные тенденции развития техники переработки и складирования тарно-штучных грузов на складах следующие: ? применение высотных стеллажей для складирования грузов и кранов-штабелеров для их обслуживания; ? отказ от строительства многоэтажных складов, размещение складов в одноэтажных зданиях большой высоты; ? максимальное использование объема складского здания для хранения грузов; ? использование штабелирующих машин с поворотными и выдвижными грузоподъемниками, напольных электроштабелеров, способных высоко поднимать грузы, с полуавтоматическим и автоматическим управлением; ? применение специальных типов стеллажей для наиболее полного заполнения объема складов при хранении грузов: тупиковых, проходных, гравитационных, передвижных; ? широкое развитие пакетных перевозок грузов для комплексной механизации погрузочно-разгрузочных работ; ? детальная разработка технологии и организации складских работ; ? создание автоматизированных систем для транспортировки грузов внутри складов с использованием конвейеров, автоматических тягачей и тележек, напольных и подвесных транспортных роботов; ? комплексная автоматизация складов с использованием ЭВМ, работающих в режиме «онлайн», т.е. в реальном масштабе времени. Механизация складских работ является первым этапом, необходимым для реализации второго этапа, характерного для развития современных складов, — автоматизации складов. Автоматизация еще более увеличивает перерабатывающую способность складов и обеспечивает сокращение численности складских работников, снижает простои оборудования и персонала и себестоимость складских работ. Особое развитие за последнее время получила автоматизация складских работ с применением ЭВМ. При этом автоматизируют как отдельные механизмы (краны-штабелеры и конвейеры), так и целые системы штабелирующих машин и конвейеров различных типов. Для правильного создания гибких производств важными особенностями складов тарно-штучных грузов являются их укрупнение, увеличение размеров, числа мест хранения, количество подъемно-транспортных машин, размеры и числа перерабатываемых партий грузов. Применение автоматизации складских работ на складах с большой оборачиваемостью грузов обеспечивает наибольший экономический эффект (рис. 16.2). Механизированные и автоматизированные склады с рядным складированием грузов, наружным подходом железнодорожного пути и электропогрузчиками (а), мостовыми (б) и стеллажными (в) кранами-штабелерами и комплектовочных работ, по уровню механизации и автоматизации, компоновочным решениям достигает многих тысяч почти в каждом случае проектирования Рис. 16.4. Варианты механизированных и автоматизированных производственных складов со стеллажными кранами-штабелерами (а, б), с мостовыми кранами- штабелерами (в, г), с транспортными стеллажами (д, е), подвесной склад на основе подвесного толкающего конвейера (ж), элеваторный склад (з) По техническому оснащению зоны хранения грузов в автоматических складах ГПС основными можно считать следующие склады: 1) с клеточными стеллажами и автоматическим стеллажным краном-штабелером (складским роботом); 2) клеточными стеллажами и автоматическим мостовым краном - штабелером (мостовым складским роботом); 3) гравитационными стеллажами и автоматическим стеллажным краном-штабелером (каретками-операторами); 4) автоматические элеваторные, автоматические подвесные (на основе подвесного толкающего конвейера с автоматическим адресованием грузов). В технологическом процессе механизированного и автоматизированного склада имеются два взаимосвязанных уровня: грузовые операции (перемещения грузов) и сопутствующая им переработка информации, обеспечивающая четкий ритм грузовых работ. Всего на складах насчитывают до 40 различных технологических операций (разгрузка, распаковка, сортировка, взвешивание, укладка в складскую тару, складирование, оформление документов и т.д.). Так, ЭВМ печатает на складах следующие основные виды документов: товарно-транспортные накладные, ярлыки приема грузов, комплектовочные ведомости, приказы на отпуск грузов, ведомости принятых, выданных (за смену, за сутки) и имеющихся на складе грузов. При приеме сырья, материалов, заготовок на автоматизированный склад осуществляют следующие технологические операции: ? разгрузка груженных поддонов с транспортного средства внутрицехового транспорта на приемное устройство; ? проверка соответствия фактически поступивших грузов по количеству и качеству сведениям, содержащимся в сопроводительном документе; ? ввод информации о поступивших грузах в ЭВМ; ? получение от ЭВМ на экране дисплея информации об общем количестве таких грузов на складе с учетом поступившего количества и адреса наиболее рационального расположения этого груза в стеллажах склада; ? подача команды автоматическому крану-штабелеру на установку поступившего груза на стеллажи (нажатием кнопки «Исполнение», если работой склада полностью управляют ЭВМ, или набором программы действия автоматическому крану-штабелеру на пульте оператора склада, если склад работает в автоматизированном режиме); ? сброс информации о поступившем грузе с дисплея одновременным вводом ее в долговременную память ЭВМ или оформление приема груза (при полуавтоматизированном учете грузов на складе). При выдаче со склада полуфабрикатов и заготовок в производственную подсистему выполняют следующие основные технологические операции: 1) получение сигнала с рабочего места в виде номера робототехнологического комплекса (РТК), названия, шифра и числа деталей, которые необходимо к нему подать, — при работе склада в автоматизированном режиме, и только номер РТК, запрашивающего заготовки, — при автоматическом режиме работы автоматизированной складской системы (АСС); 2) ввод поступившего запроса на заготовки в память управляющего вычислительного комплекса (на автоматизированном складе) или автоматическое поступление такого запроса в УВК — при автоматическом режиме работы склада; 3) высвечивание на экране дисплея решения управляющей ЭВМ с адресом поддона с полуфабрикатами или заготовками, которые целесообразно выдать со склада на запрашивающий РТК (при автоматизированном управлении участком и транспортно-складской подсистемой); 4) набор оператором после визуального контроля и согласия с ЭВМ команды автоматическому крану-штабелеру на выдачу поддона с грузом из адреса, появившегося на экране дисплея (на автоматизированном складе), или нажатие кнопки «Исполнение» — при автоматическом управлении в режиме «онлайн» непосредственно от управляющей ЭВМ; 5) выдача автоматическим краном-штабелером груженого поддона из заданной ячейки стеллажного хранилища на перегрузочное устройство; 6) подача сигнала краном-штабелером о выполнении команды (загорается лампочка на пульте управления); 7) ввод оператором в память ЭВМ сведений о выдаче груза определенного наименования из определенной ячейки (при автоматическом управлении складом непосредственно от ЭВМ это выполняется автоматически после отработки краном-штабелером заданной команды); 8) ожидание поддоном, выданным из зоны хранения склада, подхода транспортного средства транспортной подсистемы ГПС (в случае использования циклических транспортных средств); 9) автоматическая перегрузка поддона с заготовками с накопителя на транспортную подсистему ГПС. Современные тенденции в техническом оснащении склада: контейнеры, стеллажи, средства пакетирования Стеллажное складирование Преимущества Более полное использование объема склада, в первую очередь за счет неограниченной возможности высоты складирования; Более свободный доступ к товару, особенно при складировании в полочных стеллажах; Простая система кодирования складских мест, что значительно облегчает контроль и учет товара; С применением полочных, гравитационных, передвижных стеллажей появляется возможность автоматизированного управления материального потока; Возможность установки грузов на поддонах или в транспортной таре, что позволяет увеличивать высоту складирования, обеспечить улучшенный вариант при подборе заказов; Лучшая сохранность груза. Основные виды стеллажей. Для грузов на поддоне Полочные Проходные Гравитационные Передвижные Для мелких грузов в транспортной таре Полочные Гравитационные Передвижные Элеваторные типа Патерностер Карусельные Для иных грузов: Элеваторные Консольные Конвейерные  Тупиковое (обслуживаются с одной стороны): только ЛИФО, для товаров с длительным сроком хранения.  Современные системы складирования во все более широких масштабах ориентируются также и на применение контейнеров. По определению, данному Международной организацией по стандартизации (ISO), контейнер - это элемент транспортного оборудования, многократно используемый на одном или нескольких видах транспорта, предназначенный для перевозки и временного хранения грузов, оборудованный приспособлениями для механизированной установки и снятия его с транспортных средств, имеющий постоянную техническую характеристику и вместимость не менее 1 м3. Контейнеры, пригодные для затаривания продукции различного типа, называются универсальными, а предназначенные для одного типа или одного наименования продукции - специальными. Главное в контейнере, независимо от его конструкции, материала и назначения - это унификация габаритных размеров, позволяющая стандартизировать их перевозку и складирование. ISO выпустила рекомендации по унификации размеров контейнеров. Так, для крупнотоннажных контейнеров является обязательным, чтобы их ширина и высота были одинаковыми и равнялись 2438 мм. Длина наибольшего контейнера должна составлять 12 192 мм, а для меньших контейнеров предусмотрена кратность, равная 0,75,0,5 и 0,25 длины этого наибольшего контейнера. Унифицируются также размеры дверного проема и фитинги для закрепления строп и для крепления контейнеров к транспортному средству и друг с другом. Способность грузовой единицы сохранять целостность в процессе выполнения логистических операций достигается пакетированием. Пакетирование — это операция формирования на поддоне грузовой единицы и последующее связывание груза и поддона в единое целое. Пакетирование обеспечивает: сохранность продукта на пути движения к потребителю; возможность достижения высоких показателей эффективности при выполнении погрузочно-разгрузочных и транспортно-складских работ за счет их комплексной механизации и автоматизации; максимальное использование грузоподъемности и вместимости подвижного состава на всех видах транспорта; возможность перегрузки без переформирования; безопасность выполнения погрузочно-разгрузочных и транспортно-складских работ. На практике применяют различные методы пакетирования грузовых единиц, такие как обандероливание стальными или полиэтиленовыми лентами, веревками, резиновыми сцепками, клейкой лентой и др. Одним из наиболее прогрессивных методов формирования грузовых единиц является пакетирование грузов с помощью термоусадочной пленки. Остановимся подробнее на преимуществах этого метода. Высокая степень сохранности грузов. Грузовой пакет, обандероленный термоусадочной пленкой, имеет повышенную устойчивость. Не вызывает разрушения пакета даже его наклон под углом до 35 градусов. В результате уменьшаются потери при транспортировке, увеличивается безопасность работы с грузом. Грузы в термоусадочной пленке защищены от пыли, грязи и влаги и могут противостоять атмосферным условиям до двух месяцев. Снижается возможность хищения грузов, так как любое нарушение упаковки сразу становится заметным. Возможность пакетирования грузов различных размеров и формы. Упаковывать в термоусадочную пленку можно кирпич, бакалейные товары, книги, металлические детали неправильной формы и многое другое. Сравнительно низкие затраты труда. При использовании автоматического и полуавтоматического оборудования затраты труда на пакетирование в термоусадочную пленку в несколько раз меньше затрат труда на пакетирование с помощью стальной ленты. Кроме того, хранящаяся в стеллаже обандероленная пленкой грузовая единица может быть вскрыта для отборки части пакета. При этом целостность грузовой единицы не нарушается, что также дает экономию рабочего времени: не требует повторной упаковки груза. Современные тенденции в техническом оснащении склада:поддоны, ящики, холодильное оборудование Проектирование технологических зон грузопереработки Методологической основой проектирования склада как элемента логистической системы является общая теория систем. Методика проектирования склада в целом применима и при проектировании основных складских зон и сводится к разработке технологии грузопереработки и системы складирования, в результате которой осуществляется выбор типов и характеристик складского оборудования и параметры самого объекта. При проектировании складских зон особое значение имеет разработка технологической части проекта, которая связывает организацию технологического процесса с пространственным делением складской площади на рабочие зоны. На данном этапе решаются следующие вопросы: определяется последовательность выполняемых операций грузопереработки, начиная с момента разгрузки до его размещения в зоне основного хранения с указанием необходимого оборудования и вспомогательных средств; организация складирования товара на хранение с учетом вида складирования и используемого технологического и подъемно-транспортного оборудования; организация внутрискладских транспортировок между смежными складскими зонами по ходу переработки грузов; организация отборки товара, комплектации заказа и партии отправки с учетом выбранной системы комиссионирования; организация транспортировки и временного накопления внешних товароносителей и складской тары; система материальной ответственности складских работников за сохранность грузов. Задачами проектирования складских зон является определение их параметров, обеспечивающих рациональное выполнение соответствующего процесса (или операции) при минимальных затратах на единицу продукции (например, тонну груза, условный поддон и т.п.). При этом необходимо учитывать технико-экономическое обоснование принимаемых технологических и объемно-планировочных решений. Многие параметры складских зон одновременно являются параметрами всего склада, что делает их особенно значимыми. Необходимо также учитывать взаимосвязь и взаимовлияние складских зон при обеспечении процесса грузопереработки. Влияние зон друг на друга выражается в передаче модели грузопотока с одной складской зоны в другую в том виде, в котором был получен при моделировании предыдущей зоны. При моделировании каждой складской зоны принципы ее оптимальной деятельности рассматриваются исходя из общей цели функционирования всей складской системы (склада). Складская система испытывает непосредственное воздействие внешних грузопотоков, которые носят стохастический характер. Случайное воздействие этих грузопотоков испытывают на себе только погрузочный и разгрузочный фронты склада. Однако опосредованно случайные воздействия внешней среды влияют и на деятельность остальных складских зон, поскольку очевидна взаимосвязь всех зон через проходящий грузопоток. Регулирование процесса грузопереработки Модели оптимальной дислокации складов Логистический процесс грузопереработки на складе: разгрузка грузов, приемка по количеству и качеству Логистический процесс грузопереработки на складе: внутрискладская транспортировка, складирование и хранение Логистический процесс грузопереработки на складе: принципы укладки груза на хранение, комиссионирование и отгрузка Информационное обслуживание склада Критерии эффективности работы склада и методика их расчета Систему показателей, отражающих эффективность логистического процесса на складе, можно разделить на пять групп: Показатели, характеризующие степень удовлетворения запросов потребителей Показатели, отражающие качество работы склада. Показатели количественные, временные. Показатели затрат. Показатели, отражающие финансово-экономические результаты. К первой группе относят оценку потребителями уровня выполнения заказа, возврат товаров потребителями, связанный с неправильной комплектацией, нарушениями упаковки и др., число задержек отгрузки товаров, жалобы потребителей, показатели, характеризующие уровень сервиса, и др. Вторая группа показателей отчасти дополняет первую, но содержит показатели, характеризующие непосредственно качество работы склада. Их, в свою очередь, можно условно разделить на показатели, отражающие точность выполнения параметров заказа (соблюдение сроков, объем, качество, ассортимент комплектации заказа и т. д.), обеспечение выполнения заказов (точность поддержания уровня запасов, наличие запасов, соблюдение условий хранения и т. п.), соблюдение внутреннего режима работы склада Третья группа показателей отражает время логистических циклов: время пополнения запасов, обработки заказов потребителей, доставки заказов, подготовки и комплектации заказа, закупки товаров и др. Четвертая группа включает издержки по управлению складскими запасами, затраты на внутрискладскую транспортировку, грузопереработку, хранение, упаковку и другие логистические издержки. Показатели пятой группы отражают финансово-экономические результаты, представляют собой совокупность производных показателей от первых четырех групп. К ним относят: оборачиваемость запасов (срок и число оборотов), средний уровень запасов на складе, использование объема склада, складскую мощность, число отправок на единицу складской мощности, число операций грузопереработки в день, логистические издержки на единицу товарооборота на заданном временном интервале, оборачиваемость инвестированного капитала в основные средства склада, срок окупаемости основных средств и инвестиций, затраты на комиссионирование, упаковку и другие услуги на единицу товарооборота, рентабельность и др. Кроме перечисленных групп показателей, выделяются показатели, характеризующие эффективность использования складских площадей и объемов. Основная площадь склада включает полезную (грузовую), оперативную и служебную площадь. Полезная (грузовая) площадь - площадь, занятая непосредственно складируемыми материальными ценностями и устройствами для их хранения (стеллажи, штабели). Полезную площадь склада можно рассчитать двумя способами: по нагрузке на 1 м2 площади пола (полезная площадь равна отношению максимальной величины запасов материала на складе к допускаемой нагрузке на 1 м2 площади пола); по объемным измерителям (полезная площадь равна произведению площади, занимаемой одним стеллажом, и числа необходимых стеллажей). Оперативная площадь - площадь, занятая приемочными, сортировочными, комплектовочными и отпускными площадками. Размеры сортировочной, комплектовочной и отпускной площадок определяются аналогично. Служебная площадь — площадь, занятая конторскими и другими служебными и бытовыми помещениями и рассчитанная в зависимости от числа работающих. Вспомогательная площадь — площадь, занятая проездами и проходами и определенная по нормативам строительных норм и правил. Общая площадь склада представляет собой сумму основной и вспомогательной площадей склада. Отношение общей площади к полезной называется коэффициентом использования помещения склада: = fпол / Fобщ , (7.2) где fпол – полезная площадь склада, занятая хранимыми ресурсами, Fобщ - общая складская площадь, включающая площади закрытых складов, навесов и открытых площадок. Средняя нагрузка, приходящаяся на 1 м2 складской площади, определяется коэффициентом: = Qхр /Fобщ, (7.3) где Qхр – количество хранимого материала на складе, т Показателем интенсивности использования складской площади являются так называемая грузонапряженность: F = Также существуют показатели, служащие критериями оценки рентабельности системы складирования.  n – число принимаемых во внимание статей издержек; Ci – логистические издержки, включающие эксплуатационные и транспортные расходы, расходы на управление складской системой, расходы на содержание запасов и прочие расходы и потери, связанные с функционированием логистической системы и учитываемые при принятии решения по созданию системы складирования; К — приведенные полные капитальные вложения в строительство и оборудование склада с учетом ставки дисконтирования; Т — срок окупаемости варианта. Показатели использования подъемно-транспортного оборудования следующие: Коэффициент использования механизма по грузоподъемности: гр = qф /qн , (7.6) qф – масса перемещаемого груза; qн – номинальная грузоподъемность механизма; Коэффициент использования механизма во времени: вр= Тф/Тобщ , (7.7) Тф – время нахождения механизма в работе; Тобщ – общее время работы склада. Фактическое время простоя подвижного состава под грузовыми операциями определяется по формуле: Тфп = qпод /Qчмех (7.8) Qпод – количество груза в тоннах, подлежащего переработке (погрузке или выгрузке); Qчмех – часовая производительность механизмов. Показатели, характеризующие производительность складских рабочих и степень механизации труда, следующие: Производительность труда одного рабочего за смену: qпр = Qобщ /m (7.9) Qобщ – общее количество переработанных ресурсов за определенный период времени; m – количество человек – смен, затраченных на переработку ресурсов за этот же период; Степень охвата рабочих механизированным трудом: Qм = Рм /Р 100% , (7.10) Рм – число рабочих, выполняющих работу механизированным способом; Р – общее число рабочих, занятых на погрузочно-разгрузочных работах; Уровень механизации складских работ: Ум = Qм /Qобщ 100% , (7.11) Qобщ – общий объем работ, включающий объем механизированным способом; Q – объем работ, выполняемых вручную. Себестоимость складской переработки одной тонны ресурсов определяется по формуле: С = Собщ / Qобщ , (7.12) Собщ – общая величина годовых эксплуатационных расходов, руб.; Qобщ – количество переработанных ресурсов в год, т. Общая величина годовых эксплуатационных расходов рассчитывается следующим образом: Собщ = З+Э+М+Ам+Ас , (7.13) З – годовые расходы на заработную плату рабочих, обслуживающих машины и устройства; Э – годовая стоимость электроэнергии и топлива, руб.; М – годовые расходы на вспомогательные (обтирочные, смазочные и т.д.) материалы, руб.; Ам – годовые отчисления на амортизацию машин и механизмов, руб.; Ас – годовые отчисления на амортизацию и ремонт складских и других сооружений и устройств, руб. Показатели объема работы складов включают складской товарооборот и грузооборот, удельный складской грузооборот. Складской товарооборот – количество реализованной продукции за соответствующий период (месяц, квартал, год) с отдельных складов в целом. Складской грузооборот – натуральный показатель, характеризующий трудоемкость работы складов. Он исчисляется количеством отпущенных (отправленных) материалов в течение определенного времени (односторонний грузооборот). Кроме того, в складской логистике используются понятия грузопотока и грузопереработки. Грузопоток, определятся количеством груза, проходящего через участок в единицу времени. Грузопереработка включает количество перегрузок по ходу перемещения груза. Отношение данного показателя к грузообороту склада характеризуется коэффициентом переработки, который может достигать величины 2 и более. Чем меньше этот коэффициент, тем лучше организован технологический процесс работы склада. Различают также коэффициент неравномерности k поступления (отпуска) груза со склада, который равен: Kн = Qmax / Qср , (7.14) Qmax – максимальное поступление (отпуск) груза за определенный период; Qср – среднее поступление (отпуск) груза за тот же период. Удельный складской грузооборот равен: Усг = Qср / Fобщ , (7.15) |