Вопросы к экзамену по дисциплине Организация складских операциий на предприятиях торговли

Скачать 1.06 Mb. Скачать 1.06 Mb.

|

|

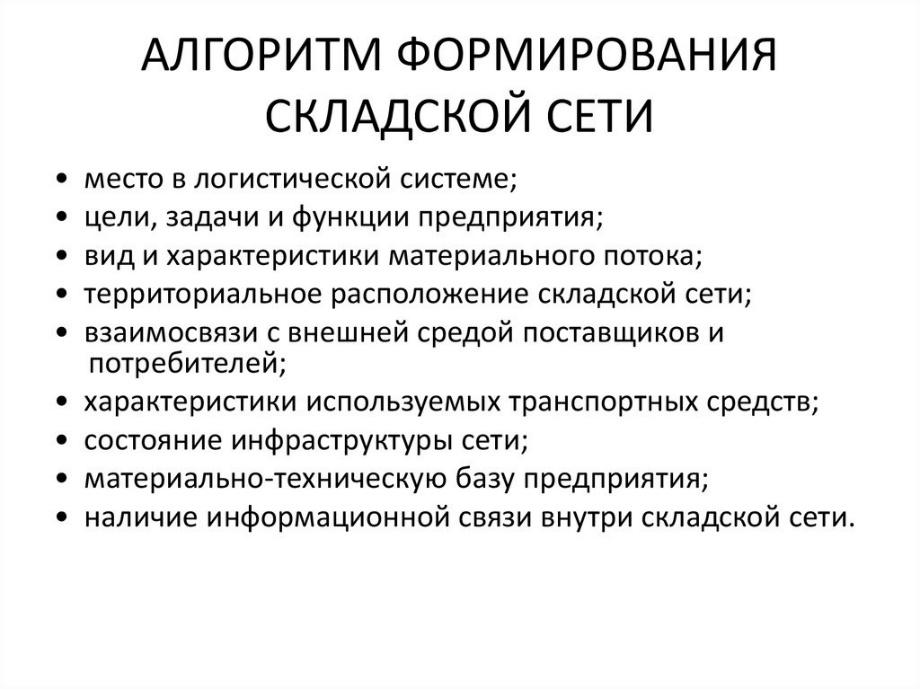

Классификация складов по отношению к базисным функциональным областям логистики Склад логистики снабжения Склады логистики снабжения специализируются на хранении сырья, материалов, комплектующих и другой продукции производственно назначения, и осуществляют снабжение прежде всего производственных потребителей. Ориентируясь на особенности переработки грузопотоков, можно выделить: - склады сырья и материалов (груз в жидком или сыпучем состоянии). Для них характерна переработка однородных грузов, поступающих большими партиями, интенсивными грузопотоками, с ритмичным графиком поставки потребителю, относительно постоянной оборачиваемостью. Для таких складов возможно обеспечение высокого уровня механизации и даже автоматизации грузопереработки. Ориентиром может служить основной процесс производства (механизированный или автоматизированный); - склады продукции производственного назначения (комплектующих, вспомогательных материалов) работают, как правило, с тарными и штучными грузами с высокой массой, относительно однородной номенклатуры, большими объемами переработки, поэтому здесь применим высокий уровень механизации и автоматизации складских работ, который также диктуется особенностями производственного процесса. Склад логистики производства Склады производственной логистики входят в состав организационной системы производства и предназначены для обеспечения производственного процесса. На этих складах хранятся запасы незавершенного производства, приборы и инструменты, запчасти и т.п. Переработка на этих складах связана с относительно постоянной номенклатурой груза, поступающего со склада с определенной периодичностью и малым сроком хранения, что позволяет добиваться автоматизированной обработки груза или высокого уровня механизации производимых работ. Однако ключевым фактором, влияющим на уровень технической оснащенности склада, является основной производственный процесс. Склад логистики распределения Склады распределительной логистики служат для поддержания непрерывности движения товаров из сферы производства в сферу потребления. Основное их назначение заключается в преобразовании производственного ассортимента в торговый ассортимент и в бесперебойном обеспечении различных потребителей, включая розничную сеть. Они могут принадлежать как производителям (склады готовой продукции, распределительные склады производителя), так и предприятиям торговли: - склады готовой продукции и распределительные склады производителей в различных регионах сбыта (центральные и филиальные склады) занимаются складированием тарных и штучных грузов относительно однородной продукции (в пределах ассортиментного перечня одного изготовителя) с быстрой оборачиваемостью, реализуемых крупными партиями. Это дает возможность осуществлять автоматизированную и высокомеханизированную переработку груза; - склады оптовой торговли товарами народного потребления в основном снабжают потребителей-производителей (например, строительные компании), другие оптовые компании, розничную сеть и сферу услуг. В силу своего назначения такие склады концентрируют запасы с широкой номенклатурой груза и неравномерной оборачиваемостью (иногда сезонного спроса) товара, реализуемого различными партиями поставки (от одной грузовой единицы до вместимости полного автотранспортного средства). Складская сеть оптовых предприятий может включать распределительные, подсортировочные и распределительно-подсортировочные склады. Уровень технического оснащения таких складов может сильно отличаться друг от друга. Например, распределительные склады могут оснащаться оборудованием, обеспечивающим автоматизированную или высокомеханизированную обработку грузов, а склады подсортировочные, ведущие комплектацию на уровне транспортной тары и единиц товара, предпочтительнее оснащать оборудованием, обеспечивающим высокомеханизированную или механизированную грузообработку (возможно, даже с ручной комплектацией заказа). Однако современные автоматизированные системы комплектации (как правило, на основе гравитационных стеллажей) становятся незаменимыми для подсортировочных складов при значительном (несколько тысяч) товарном ассортименте мелких товаров, разнообразных заказов и большого количества клиентов; Склады розничной торговли ведут снабжение розничной торговой сети. Как и на оптовых складах здесь хранятся товары очень большого ассортимента. Реализация со склада осуществляется мелкими партиями частыми поставками. Такие склады, как правило, не бывают крупными, поэтому на них рациональнее всего вводить механизированную обработку груза при ручной комплектации заказа, поскольку практически всегда идет расформирование поступающей на склад грузовой единицы (поддон, контейнер). Исключением могут являться центральные склады сетевой розницы, выполняющие функцию распределительных центров. Современные тенденции развития складского хозяйства Предприятия ищут новые способы, чтобы повысить эффективность качества работы склада и снизить затраты на операции внутри склада. Для развития складского хозяйства, предприятию необходимо выбрать систему управления складом, а именно решить какую технологию идентификации запаса применять на складе, с учетом потребностей и возможностей самого склада. На сегодняшний день существует несколько технологий идентификации запасов на складе, а именно: Визуальная (бумажная) технология; Технология Штрих – кодирования; Технология RFID; Голосовая технология. «Бумажная» технология в прямом смысле слова связана с бумагой (документами), т.е. сотруднику склада (исполнителю) выдаются листы с заданиями, с которыми он ознакамливаться и начинает их выполнять, причем если склад многоярусный, то задействуется погрузочно-разгрузочная техника. В листах с заданиями рабочий фиксирует пометки, какие работы были выполнены, а какие нет, также указывая причины невыполнения каких либо работ на складе. После чего лист с заданием передается оператору, который вносит, выполненные работы и изменения по складу в информационную систему. Все эти процессы проходят не так быстро, как хотелось бы, т.к. например, между выполнением работ и занесением данных в информационную базу возникает задержка во времени [1]. Данная технология уже давно морально устарела и не может отвечать современным стандартам управления складом, но она применяется на небольших складах, где нет смысла проводить автоматизацию склада, также она применяется на складах с небольшим ассортиментом товаров, где работники склада отлично знают, что и где хранится на их складе. Технология штрих-кодирования – это графическая метка, наносимая на поверхность (ячеек или упаковку запасов) с которой считывается информация о запасе с помощью специального прибора. Процесс работы сотрудника на складе при таких технологиях схож с «бумажной» технологией, только в данном случае у работника есть специальный прибор (мобильный терминал) вместо обычного листа с заданием. С помощью мобильного терминала рабочий может получать задание на него и сканировать штрих-коды, которые расположены на упаковке запаса или ячейке. Просканировав штрих-код, данные о запасе заносятся в информационную систему, после чего рабочему нет необходимости возвращаться к оператору и докладывать о проделанной работе на складе. Другими словами, с помощью данной технологии, сокращается ряд ненужных и занимающих время операций. Одной из инновационных технологий является RFID – технология, которая способна автоматически распознавать и заносить данные о запасе в информационную систему склада. На каждом запасе, который обрабатывается на складе, устанавливается специальная RFID метка и когда запас перемещается по конвейеру или же с помощью специальной погрузочно-разгрузочной техники через RFID ворота, то в этот момент считываются радиосигналы метки и данные попадают в информационную систему склада. Данная технология имеет следующие характеристики: RFID метки могут считываться без прямой видимости самой метки, т.е. специальному прибору «RFID – считывателю» не требуется прямая видимость метки, для чтения данных метке достаточно войти в зону регистрации, перемещаясь по конвейеру, при этом на довольно большой скорости. Расстояние считывания RFID меток не маленькое и может достигать нескольких сотен метров, что в целом хорошо подходит для больших и современных складов. Возможность считывания нескольких меток одновременно, от 50 до 200 меток в секунду. Это так же применимо для больших складов, где грузы могут перемещаться по нескольким конвейерным линиям в разных направлениях. Ресурс и устойчивость RFID метки к окружающей среде. Срок службы метки установленный изготовителем составляет порядка 10 лет, также RFID метка обладает высокой прочностью и гибкостью, она легко выдерживает влагу и грязь. Внедрение технологии в работу склада, позволяет поднять общий уровень автоматизации и увеличить скорость выполнения операций на складе. Данная технология упрощает процесс движения грузов на складе, путем сокращения механических операций и рабочей силы (работников склада) [2]. Самой инновационной технологией на сегодняшний день является «Голосовая технология», в России она встречается пока что в единичных случаях, но ее возможности и эффективность работы, превосходит остальные существующие технологии [3]. Голосовая технология похожа на штрих-код технологию, только процесс идентификации запаса упрощен, т.к. у работника свободные руки и при этом он не отвлекается на чтение документов или экран мобильного терминала. Из приборов работнику склада необходимы лишь наушники с микрофоном и маленький прибор, который цепляется за ремень на поясе. Выглядит это следующим образом, рабочий подходит к стеллажу, находит определенную ячейку и идентифицирует запас путем произношения контрольных чисел, а также отдает специальные команды, после чего данные фиксируются в информационной системе и работник может приступать к следующей ячейке. Голосовая технология позволяет работать без специальных меток и штрих-кодов на запасах, т.е. в том виде, в котором запас прибыл на склад от поставщика. Таким образом, на сегодняшний день у предприятия есть выбор, как и с помощью какой технологии, улучшить работоспособность и эффективность своего склада [4]. При этом, предприятие должно учитывать свои финансовые возможности, в данном случае самой бюджетной технологией будет являться «Бумажная» технология, а самой дорогой RFID и Голосовая технология. Каждая технология ориентирована на разные цели, например: если предприятие небольшое и ассортимент товара невелик, то вполне можно обойтись «бумажной» или штрих-код технологией. Но если предприятие большое, выпускающее серийную и массовую продукцию, то тут намного эффективней будет применить RFID или Голосовую технологию для идентификации запаса на складе. В результате исследования основных вариантов развития складского хозяйства предприятия, можно сделать вывод, что многое зависит от масштабов деятельности предприятия и их финансовых возможностей. Модернизация складского хозяйства с помощью данных технологий, позволит повысить скорость и объем прохождения материального потока через склад, что отразится на повышении прибыли и конкурентоспособности предприятия в целом на рынке. Поступательное развитие складского хозяйства характеризуется проявлением ряда объективных тенденций, в том числе и взаимопротиворечивых. Основной тенденцией этого развития является: 1 - абсолютный рост складского фонда, 2 -расширение сферы функционирования складских хозяйств, 3 - увеличение общего количества складов. Проявление таких тенденций связано с объективными условиями образования запасов, (о чем было сказано выше) и особенностями развития производительных сил страны, все более углубляющемуся процессу разделения его интенсификации. Однако этой тенденции противостоит другая, не менее сложная — 1 - сужение сферы использования 1 - сужение сферы использования складского хозяйства, 2 -сокращение его фонда, 3 - уменьшение общего количества складов. Эта предопределяется: 1 рациональным размещением производительных сил, что уменьшает потребность не только в транспорте, но и в складском хозяйстве; 2 углублением процессов переработки природных богатств на основе безотходных технологий, что обеспечивает изготовление из перерабатываемого сырья максимального разнообразия конечных продуктов и способствует значительному уменьшению хранилищ, как для сырья, так и готовой продукции; 3 совершенствованием доставки сырья и вывоза готовой продукции; 4 повышением научно-технического уровня и организации конкретного производства, что положительно влияет на снижение материалоемкости продукции, в результате отпадает необходимость в хранении больших запасов сырья и полуфабрикатов. 5 интенсификация эксплуатации складского фонда, выражающаяся в создании, реконструкции и модернизации складов на основе рациональных проектных решений, комплексной механизации и автоматизации погрузочно-разгрузочных и транспортно-складских работ, обеспечивающих более экономичное использование складских площадей и объемов складов. 6 развитие морских паромных перевозок (и аналогичных в техническом отношении речных), когда средства водного транспорта непосредственно загружаются железнодорожными вагонами (составами). Применение этого метода позволяет исключить в местах примыкания железных дорог к морским и речным портам выгрузку грузов из вагонов (с неизбежным многодневным, а то и многомесячным их хранением), в связке с чем оказываются ненужными и склады (перевалочные). Одной из важнейших тенденций развития складского хозяйства является объективно усиливающееся его влияние на организацию основного производства, сближение по техническому уровню и культуре функционирования с основным производством. Это проявляется в растущей концентрации складского хозяйства, углублении его специализации, сращивании с основным производством и с транспортом. Этой позитивной тенденции противостоит тенденция недооценки важности складского хозяйства. Основные принципы и задачи, алгоритм формирования складской сети Общие принципы формирования логистической системы и складской сети как основной части - системный подход (проявляется в рассмотрении всех элементов логистической системы как взаимосвязанных и взаимодействующих) - принцип тотальных затрат (учет всех совокупных издержек управления мат, финн, инф потоками) - принцип общей оптимизации (при оптимизации структуры или управления в синтезирования локальных целей для достижения общих целей) -принцип логистической координации и интеграции. В процессе логистического управления необходимо достижение согласованного интегрального участия всех звеньев логистической системы. - принцип моделирования и информационно-компьютерной поддержки (использование математических, географических, физических и тд моделей) -принцип разработки необходимого комплекса подсистем , обеспечивающих процесс логистического менеджмента (кадровый, технологический, и тд) - принцип TQM обеспечение контроля качества каждого элемента - принцип гуманизации всех функций и технологических решений в логистических системах (соответствие эколог нормам) -принцип устойчивости и адаптивности. Система должна устойчиво работать. Общими принципами системного анализа применительно к складу и складской сети можно считать следующие: 1. Принцип цели. Этот принцип утверждает, что склад как любой сложный объект должен рассматриваться только с точки зрения решения определенной задачи, стоящей перед исследователями или лицом, принимающим решение. Цель определяет и формы описания объекта. 2. Принцип многоуровневого описания. Этот принцип основывается на свойствах целостности, иерархичности и бесконечности системы. Применительно к складской сети и конкретно складу он означает, что любой склад должен быть описан, во-первых, как элемент более широкой системы — складской сети, во-вторых, как целостное явление, в-третьих, как некоторая сложная структура, внутреннее строение которой необходимо представить с подробностью, достаточной для достижения целей исследования, требования адекватности. Свойства целостности, иерархичности и бесконечности формализуются в каноническую модель системы, иерархическую модель, модель состава элементов системы, модель внутренней системы и модель функционирования и развития системы. 3. Принцип непрерывности функционирования. Организационная система существует, пока функционирует. Социально-экономические процессы в обществе непрерывны и не могут быть прерваны, иначе система перестает существовать. Необходимо также учитывать особые свойства социально-экономической системы, которые принципиально отличают ее поведение от функционирования технических систем.  Основываясь на принципах системного подхода к анализу и синтезу микрологистической системы, представим технологию его применения к проблеме формирования складской сети в виде алгоритма (рис. 5.2). Этот алгоритм позволяет определить последовательность этапов формирования складской сети, которым следует предприятие для эффективного функционирования на рынке. При формировании складской сети необходимо учитывать: • место конкретного склада в логистической системе; • цели, задачи и функции конкретного склада, его вид и характеристики материального потока; • территориальное расположение складской сети; • взаимосвязи с внешней средой поставщиков и потребителей; • характеристики используемых транспортных средств; • состояние инфраструктуры сети; • материально-техническую базу предприятия; • наличие информационной связи внутри складской сети. Алгоритм формирования складской сети как микрологистической системы в соответствии с методологией системного подхода должен быть конкретизирован применительно к цели исследования в виде комплекса соответствующих моделей, методов, организационнотехнических и экономических разработок. Цель создания складской сети является основой для решения любых вопросов складской сети. Она закладывает базу стратегии складирования запасов, определяет приоритеты в размещении складов и уровень их технического оснащения, а также технологические решения на каждом складе, ориентированные на удовлетворение спроса потребителей, которых предполагается обслуживать через данную складскую сеть. Например, определяя бесперебойное обслуживание мелкой и средней розницы целью создания складской сети, компания выбирает следующие позиции: • разукрупнение и максимальное приближение к клиентской базе проектируемой складской сети; • склады, непосредственно снабжающие данную группу клиентов, целесообразно определить по функциональному назначению как подсортировочные; • специфика потребителей требует от поставщика обеспечивать клиента (как правило) мелкими партиями поставки в широком товарном ассортименте. Такая политика обслуживания требует от поставщика использовать на складе технологические решения с любым уровнем штучной комплектации. Следовательно, уровень технического оснащения склада должен обеспечить решение данной задачи (например, ручная комплектация или автоматизация отборки — в зависимости от финансовых возможностей компании). Прогноз спроса. Как показано на схеме (см. рис. 5.2), первым этапом, определяющим формирование складской сети, является прогнозирование спроса, которое в любой компании практически выполняет отдел маркетинга. От надежности прогноза зависит очень многое, особенно когда речь идет о логистике складирования. Прогноз спроса указывает, где и в каком объеме в перспективе будет потребляться продукция, реализуемая компанией. Для логистики такой прогноз составляет исходную информацию при создании логистической инфраструктуры и, в частности, складского хозяйства компании. Складское хозяйство требует от компании значительных инвестиций, поэтому принятие ошибочных решений в этом случае обходится слишком дорого. Например, прогноз маркетинга ориентирует компанию на реализацию в данном регионе 8 млн пар обуви, под которую необходимо предусмотреть строительство склада общей площадью 40 тыс. кв. м. Если потом окажется, что прогноз завышен в два раза, то пострадает вся компания. Ответственность же переложится на отдел логистики, который отвечает за деятельность складского хозяйства, и он вынужден будет искать новые решения и фактические отвечать за чужие ошибки. Именно поэтому логисты предпочитают проверять точность прогнозов отдела маркетинга, особенно когда они затрагивают вопросы логистической инфраструктуры. Методы прогнозирования должны отражать задачи логистики, а отбор методов прогнозирования — учет следующих условий: • анализ ретроспективы спроса, опираясь на учет и анализ заказов, полученных ранее (в течение как можно более длительного периода); • установление различий в видах и характере материальных потоков и, возможно, потребителей; • тестирование и отбор подходящих методов прогнозирования с учетом данных о ретроспективе спроса и типах товара. Здесь производится сопоставление результатов с реальным спросом, зафиксированным в течение данного периода. В заключение проводятся прогнозные расчеты и отслеживаются расхождения. Постоянно оцениваются результаты функционирования системы прогнозирования. Возможен пересмотр выбранных методов. К основным методам прогнозирования, наиболее часто используемым при решении логистических задач, следует отнести: простое скользящее среднее (МСС), взвешенное скользящее среднее (МВСС), простое однопараметрическое экспоненциальное сглаживание, двухпараметрическое экспоненциальное сглаживание (метод Хольта (Holt)), трехпараметрическое экспоненциальное сглаживание (метод Уинтера (Winter)), модели авторегрессии и др. Более подробно перечисленные методы прогнозирования рассмотрены в разделе 6.1. Планирование объема и регионов продаж осуществляется службой маркетинга на основании информации, полученной в результате анализа рынка, сегментации рынков, анализа конкурентов и т.п. Служба маркетинга планирует продвижение товарных потоков и ориентировочные объемы продаж в потенциально перспективных регионах. Эти данные являются основой для формирования отделом логистики своей инфраструктуры для снабжения выделенных регионов. Формируя складскую сеть на основе данных, представленных отделом маркетинга, логисты определяют регионы товароснабжения и закрепляют их за складами сети. Одновременно логисты обозначают функциональное назначение каждого склада, его задачи в рамках логистической системы с учетом целей компании и радиус его обслуживания. Отдел маркетинга рассматривает определение масштаба рынка с учетом конкурентоспособной цены товара, включающей логистические издержки. Конкурентоспособной ценой в данном случае можно считать конечную стоимость товара, которая обеспечивает его конкурентные позиции на рынке. При этом конечная цена должна включать логистические затраты на транспортировку и складирование (постоянные и переменные). Отдел логистики, в свою очередь, ориентируясь на предложения отдела маркетинга, определяет возможные границы рынка обслуживания конкретным складом складской сети (рис. 5.3). Критериями определения границ рынка могут быть выбраны: • минимальные логистические издержки обслуживания клиентов; • минимальный радиус обслуживания с одного склада; • минимальный уровень товарных запасов в складской сети; • максимальный (оптимальный) уровень обслуживания клиентов. Разработка программы размещения складской сети. Переходя к разработке программы размещения складской сети, необходимо учитывать, что это комплексная проблема, она включает решение следующих вопросов: • определение оптимального числа складов, обеспечивающих бесперебойное снабжение клиентов с максимальным комплексом обслуживания; • распределение складов по функциональному назначению (распределительные, распределительно-подсортировочные или подсортировочные); • пространственное расположение складов в регионах обслуживания при различном характере и потребностях спроса; • степень приближения складов к потребителям; • необходимые объемы складирования грузов на разных складах; • степень объединения (централизации) или разукрупнения складов; • связь складов с транспортными коммуникациями и взаимодействие с транспортными средствами доставки и т.д. Территориальное размещение складов и их число определяются мощностью (характеристиками) материальных потоков и их рациональной организацией, спросом на рынке продаж, размерами региона и концентрацией в нем потребителей, относительным расположением поставщиков и покупателей, особенностями коммуникационных связей и т.д. Планирование складских мощностей в сети базируется на результатах предыдущих этапов анализа, когда уже известны ориентировочные объемы продаж, выбраны регионы и определены число складов и места их рационального размещения. Объемы продаж позволяют определить общую потребность в складских мощностях, а выбор регионов продаж — разработать программы грузопотоков по всей сети распределения с ориентацией на регионы основного складирования запасов. Эта стадия сопряжена с планированием потребностей в складских мощностях и определением имеющихся в каждом интересующем регионе ресурсов складских мощностей (собственных, арендуемых или логистических посредников). Задача логиста сводится к изучению и анализу всей логистической инфраструктуры каждого региона и определению рациональной стратегии складирования запасов в каждом из них. Логист может рассматривать смешанную систему форм собственности складов в сети. Анализ потенциальных складских мощностей. Анализируя потенциальные возможности региона, компания (предприятие) в первую очередь оценивает собственные складские мощности. С развитием логистической инфраструктуры провайдеров услуг в различных регионах и совершенствованием их деятельности логисты рассматривают различные варианты их обустройства, формы собственности, включая комбинации вариантов. Сеть одновременно может включать собственный склад, арендуемые и складские мощности логистических посредников. В случае отсутствия собственных складских мощностей компания решает вопрос об их аренде (лизинге) на длительный срок или рассматривает вариант передачи товара на склады общего пользования Рис. 5.2. Алгоритм формирования складской сети тельный срок или рассматривает вариант передачи товара на склады общего пользования (логистического посредника), которые будут осуществлять всю необходимую обработку груза и весь комплекс дифференцированных услуг, которые требуются клиентам. Передача грузопереработки посреднику, даже при наличии собственных складских мощностей, бывает хорошим решением не только при постоянной нехватке мощностей, но и при сезонном характере товара. Встречается немало случаев, когда переход на склад логистического провайдера оказывается более эффективным вариантом, чем использование собственных складов, даже при высоких тарифах на складские услуги на отечественном рынке. Оценивая потенциал создаваемой складской сети предприятия, необходимо учитывать ряд ограничений: экономических, технологических, технических, демографических и т.д. Эти ограничения могут существенно повлиять на эффективность функционирования складской сети. Выбор системы товароснабжения складов. На практике применяются две основные системы товароснабжения: централизованная и децентрализованная. В отечественной практике наибольшее распространение получила централизованная система складов для снабжения производственных и торговых компаний. В производственных компаниях функции централизации грузопотоков выполняет склад готовой продукции, с которого осуществляется снабжение остальных складов. Торговые компании, делающие ставку на расширение числа поставщиков, стараются концентрировать весь товарный ассортимент также на одном (центральном) складе. Однако стремительное развитие связей с рынком азиатских стран требует комбинированной системы, которая бы состояла из двух центральных складов (двух централизованных систем), где каждый концентрирует свои товарные потоки (по территориальному признаку размещения поставщиков: западных и восточных), а затем снабжает всю единую систему складской сети компании. Разработка проекта складского хозяйства включает проектирование складского хозяйства (собственно склада и обслуживающей его инфраструктуры) во всех выбранных регионах продаж. Проектные решения создаются для каждого конкретного склада, входящего в складскую сеть. Стратегия формирования складской сети требует решения следующих задач: выбор стратегии складирования запасов на складах (выбор формы собственности складов, где предполагается накопление запасов); определение количества складов, обеспечивающих охват всего региона сбыта при условии бесперебойного снабжения клиентов; размещение складской сети, с выбором как региона, так и конкретного места расположения каждого склада. |