лекции восстановление деталей. Лекции Восстановление деталей и узлов автомобилей. Восстановление деталей

Скачать 1.63 Mb. Скачать 1.63 Mb.

|

|

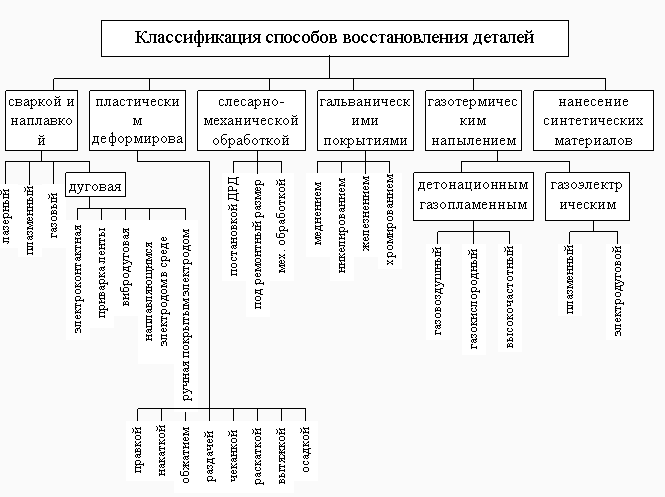

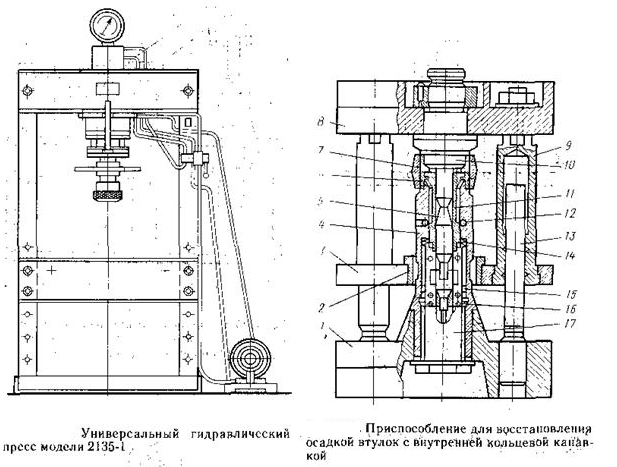

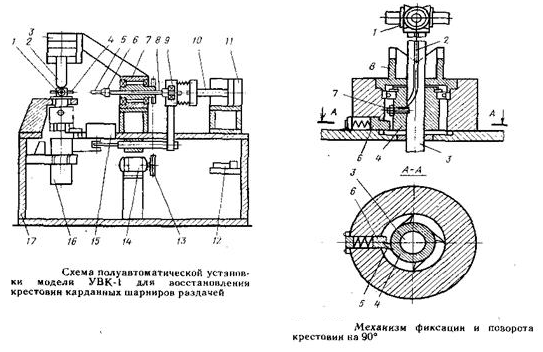

Восстановление деталей и узлов автомобилей (Экзамен) Восстановление деталей Улучшение конечных показателей народного хозяйства в последнее время приходится достигать без увеличения прироста материальных и трудовых ресурсов. Поэтому ресурсосбережение является важнейшим источником удовлетворения возрастающих потребностей народного хозяйства в сырье, топливе. Вовлечение в оборот вторичных ресурсов называется ресурсосбережением. Ресурсосбережение предусматривает два пути: - восстановление изношенных деталей: - повторное использование материалов и отходов производства. Долговечность значительной части машин и механизмов находится на уровне, не соответствующем настоящему уровню науки и техники. При этом машины и механизмы зачастую выходят из строя из-за поломки отдельных деталей. Для восстановления их работоспособности необходимо большое количество запасных частей. Например, на предприятиях угольного машиностроения от 30 до 50 % мощностей используется для выпуска запасных частей, на предприятиях сельскохозяйственного машиностроения расход металла при производстве запасных частей в два раза превышает расход металла на изготовление новых машин, а их стоимость примерно в 15 раз превышает стоимость вновь выпускаемых машин. Ежегодно в различных отраслях промышленности и в сельском хозяйстве изымается из эксплуатации большое количество металла, пластмасс, древесины и т.д. из-за физического, морального износа машин, механизмов. При соответствующей переработке они могут быть повторно использованы. Ресурсосбережение также связано с понятием безотходного производства. Безотходное производство подразумевает использование как продукции выпускаемой тем или иным предприятием, так и отходов, образующихся на различных стадиях производства. Например, основная продукция МК им. Ильича - металлопрокат и изделия из него, продукция из отходов - материал для отсыпки дорог и изготовления стройматериалов, получаемый из металлургического шлака, товарный графит, получаемый из железографитовой пыли. Изучаемый курс называется «Восстановление деталей и повторное использование материалов». Задачи изучения курса: 1) изучить причины выхода из строя различных деталей, 2) научиться устанавливать экономическую и техническую целесообразность проведения восстановительных работ и повторного использования материалов, 3) научиться правильно выбирать технологию восстановления деталей и переработки материалов, 4) освоить методики определения экономической и технической эффективности проведенных операций. Технико-экономическая целесообразность восстановления Восстановление деталей имеет большое народо-хозяйственное значение. Стоимость восстановления значительно ниже стоимости их изготовления и соответствует обычно от 10 до 50% от стоимости новых деталей. Экономическая целесообразность восстановления деталей по сравнению с их изготовлением объясняется следующим: 1. Сокращение расходов на материалы и на получение заготовок. 2. Сокращение расходов на механическую обработку деталей, т.к. обрабатываются не все поверхности, а лишь те, которые имеют дефекты. Восстановления деталей является одним из основных источников повышения экономической эффективности авторемонтного производства. Оно позволяет уменьшить производство запчастей, обеспечить значительную экономию металла и электроэнергии. Расход металла в 8...30 раз ниже, а себестоимость восстановления не превышает 60...70% стоимости новых деталей. Большинство деталей автомобиля (около 65%) имеют износ менее 0,15 мм и лишь около 5%-более 0,5 мм. При ремонте автомобилей до 70% изношенных деталей могут использоваться повторно после их восстановления. Целью ремонта деталей является восстановление следующих качеств детали: - прочности; - формы и размеров детали; - качества поверхностного слоя; - шероховатости поверхности; - защитных покрытий. Все способы восстановления размеров деталей можно развить на две большие группы: 1. восстановление под номинальные размеры; 2. восстановление под ремонтные размеры. Важнейшей задачей авторемонтного производства является выбор рациональных способов и технологических процессов восстановления деталей (ВД) на основе технико-экономической оценки существующих способов и процессов. Правильно выбранные способы и разработанные с их применением тех.процессы восстановления деталей необходимы для проектирования технологической подготовки и организации восстановления деталей. Классификация способов восстановления В настоящее время АРП располагают достаточно большим числом, проверенных практикой способов восстановления деталей, позволяющим возвратить работоспособность изношенным и поврежденным деталям. К ним относятся: 1. слесарно-механические способы устранения дефектов; 2. способы пластического деформирования; 3. устранение дефектов сваркой и наплавкой; 4. восстановление деталей напылением; 5. электрохимические способы восстановления деталей; 6. восстановление деталей пайкой и клейкой; 7. восстановление деталей полимерными материалами. Лекция №2 (2 часа) Восстановление деталей под ремонтный размер и постановка дополнительной ремонтной детали (ДРП) Классификация способов восстановления  Ремонт способами ремонтных размеров Суть способа: наиболее сложная и дорогостоящая деталь (коленчатый вал) обрабатывается в ремонтный размер, а вторая (вкладыш) заменяется новой или восстанавливается под ремонтный размер. Этим способом восстанавливают: - геометрическую форму; - требуемую шероховатость; - прочностные параметры изношенных поверхностей. Ремонтные размеры делятся на регламентированные – размеры и допуски устанавливает изготовитель, детали с регламентными размерами выпускает промышленность (поршни, поршневые кольца и т. д.); ремонтные предприятия обрабатывают под эти размеры сопряженные детали (цилиндры блока, шейки коленвала и т. д.); нерегламентируемые – это размеры, установленные с учетом припуска на пригонку детали по месту. Пример. Обработка фаски седла клапана в головке цилиндров лишь до выведения следов износа, которые затем по месту притирается клапан двигателя. Область применения Восстановление деталей применяется при отсутствии запасных частей. Экономичность такого метода заключается в том, что восстановление может обходиться дешевле, чем изготовление новой детали. Стоимость восстановления детали обычно составляет 10—25% стоимости изготовления новой детали, а для базовых деталей сложной конфигурации —5—10%. Выбор способа восстановления определяется величиной и характером износа, необходимой термообработкой, конструктивными особенностями, размерами и характером нагрузок, действующих на деталь. Метод восстановления должен обеспечить полноценность детали в условиях эксплуатации и быть экономически целесообразным. При выборе метода восстановления необходимо учитывать стоимость восстановления и долговечность не только восстанавливаемой детали, но н детали, с ней сопряженной, так как износ сопряженной детали зависит от метода восстановления ремонтируемой детали. Наплавка твердыми сплавами также увеличивает износ сопряженной детали. Для повышения технико-экономических показателей ремонта способ восстановления должен выбираться не только по техническим возможностям ремонтного цеха, но и с учетом экономических факторов путем сопоставления показателей ремонта детали различными способами. Оптимальным может быть такой способ восстановления детали, при котором обеспечивается максимальный срок ее службы при приемлемых затратах. Критерием выбора оптимального способа восстановления детали является показатель эффективности восстановления. Восстановление деталей пластическим деформированием Пластическое деформирование применяют для восстановления размеров изношенных деталей, формы поверхностей деталей и упрочнения (при холодном деформировании наклепом). Восстановление размеров изношенных поверхностей деталей достигается за счет перераспределения Ме детали с нерабочей поверхности на рабочую. Пластическую деформацию осуществляют в холодном и горячем состоянии. В холодном состоянии пластическое деформирование происходит за счет сдвига отдельных частей кристаллов относительно друг друга по плоскости скольжения. Так как плоскость деформирования в холодном состоянии требует значительных усилий, то применяют нагрев деталей до min температуры, но достаточной для увеличения пластических св – в металла.(при большем нагреве может образоваться окалина и обезуглероживание с потерей твердости). 3 этапа пластического деформирования: подготовка детали; пластическое деформирование; обработка после деформирования (механическая или ТО). Первый этап состоит в отжиге или высоком отпуске перед холодным деформированием (не делается до твердости HRC 25-30) и нагревании детали до 850 – 1100 °С перед горячим деформированием. 7. Классификация Пластическое деформирование для восстановления размеров производится осадкой, раздачей, обжатием, вытяжкой и накаткой. 1. Осадка (пуансон, матрица, деталь). Для уменьшения внутреннего диаметра детали и увеличения наружного полых деталей; увеличение наружного диаметра цельных деталей при уменьшении длины. Толкатели клапанов, шейки валов на конце вала (нагревают), втулки цветных (в холодном состоянии). 2. Раздача. Для увеличения наружного диаметра при увеличении внутреннего. Поршневые пальцы, посадочные поверхности под подшипники чашек дифференциала. Производят в холодном виде. 3. Обжатие. Для уменьшения внутреннего диаметра детали и уменьшении наружного. Отверстия в проушинах рулевых сошек, рычагах поворотных цапф, втулки цветных Ме и др. Втулки – холодное деформирование, остальное – горячее. 4. Вытяжка. Увеличении длины за счет местного обжатия. Тяги, толкатели … Чаще в холодном состоянии. 5. Накатка. Восстановление наружной поверхности за счет выдавливания металла. Применяют накаточные ролики. Поворотные цапфы, валы КПП… Правка деталей. Проводится в холодном состоянии. Шатуны, балки мостов, валы. Гидравлические прессы: после необходимо провести ТО для снижения внутренних напряжений. Правка наклепом: высокая точность, высокая производительность, упрочнение, нет снижения прочности (например, коленвалы ударяют по щекам). Упрочнение. Обкатки, раскатки шариковые и роликовые (цилиндры, отверстие, в головке шатуна). Чеканка галтелей валов спец. ударным приспособлением. Ротационные упрочнители. Упрочнение дробеструйной обработкой (рессоры, пружины и др.). При всех этих способах за счет наклепа увеличиваются твердость, качество поверхностей, выносливость Оборудование и оснастка для восстановления деталей пластичным деформированием В зависимости от объемов восстановления деталей применяют универсальное и специальное оборудование. В ремонтном производстве нашли широкое распространение серийно выпускаемые гидравлические прессы модели 2135-1 (рис. 7.1, а), которые используют при сборке (разборке) автомобильных агрегатов и узлов для запрессовки (выпрессовки) деталей. Эти же прессы применяют и для восстановления деталей осадкой, обжатием, правкой и другими способами пластической деформации. Для возможности реализации технологического процесса восстановления, основанного на том либо другом способе, разрабатывают соответствующие приспособления и оснастку, которые расширяют технологические возможности пресса, повышают качество и производительность процесса. Рассмотрим некоторые приспособления к универсальным прессам, которые широко используются при ремонте автомобилей.  а) б) Рисунок 7.1 Для восстановления осадкой втулок из цветных металлов разработано высокопроизводительное приспособление ОР-13790. В качестве силового оборудования применяют прессы с усилием на штоке гидравлического цилиндра при прямом ходе не менее 630 кН, при обратном, ходе — 470 кН. Приспособление обеспечивает восстановление различных типов параметров втулок, включая втулки с кольцевой выточкой внутри по окружности. Приспособление для осадки втулок (рис. 7.1, б) закрепляют на столе пресса. Оно состоит из основания 1, на котором смонтированы две направляющие штанги-(колонки) 13 и закреплен упор 4. В упоре размещена цанга 11, которая зафиксирована шариками. Цанга имеет грибообразный бурт, который по форме и размерам соответствует, кольцевой, выточке втулки. В упоре также размещены сухари 15, стягиваемые кольцевыми пружинами 14, и толкатель с конусом 5, опирающийся на возвратную пружину 1б. Упор крепится к основанию специальной гайкой 17, которая является одновременно опорой для сухарей и стаканом для возвратной пружины. В верхней плите 8 гайкой закреплен пуансон 10, который имеет в верхней части наконечник для соединения со штоком пресса, а в нижней части — стержень с конусом, В нижней плите 3 запрессована упорная втулка 2, обхватывающая снаружи упор. Верхняя и нижняя плиты жестко связаны между собой направляющими втулками 9 При осадке втулки наконечник пуансона соединяю со штоком пресса, основание приспособления при помощи болтов крепят к столу. Шток поднимают, таким, образом, чтобы верхний торец упорной втулки расположился на уровне торца проточки упора. На эту проточку устанавливают восстанавливаемую втулку в шатуне-матрице 7. В указанном положении пуансона сухари обжимают толкатель с конусом по меньшему диаметру, а грибообразный бурт цанги, торец которого упирается в торец сухарей, располагается против кольцевой выточки втулки. При движении штока вниз стержень пуансона разжимает грибообразный бурт цанги, который входит в кольцевую выточку восстанавливаемой втулки. По мере дальнейшего движения стержень пуансона давит на Толкатель с конусом,' который, сжимая' возвратную пружину, разводит сухари так, что выточка их торцов устанавливается против цанги и последняя получает возможность опуститься вниз. В процессе осадки втулки цанга перемещается вниз по мере опускания грибообразного бурта. Необходимый размер втулки по внутреннему диаметру обеспечивается калибрующими поверхностями пуансона и упора. При обратном ходе штока пуансон, зажатый вытесненным металлом Осаженной втулки, выпрсссовывается из нее, а стержень пуансона выходит из цанги. Возвратная пружина подает толкатель вверх палец за стержнем пуансона, Сухари сжимаются, их верхние торцы подходят под нижний торец цанги и фиксируют ее в определенном положении относительно упора. Производительность осадки втулок на приспособлении достигает 80 штук в час. Специализированная полуавтоматическая установка модели УВК-1 для восстановления шипов крестовин карданных шарниров автомобилей разработана Киевским автомобильно-дорожным институтом совместно с Дарницким опытно-экспериментальным ремонтным заводом. Установка реализует разновидность способа раздачи с нагревом детали в результате сил трения. Общий вид установки схематически представлен на рис. 7.2  а) б) Рисунок 7.2 Установка для восстановления деталей типа крестовин содержит станину 17 (рис. 6.25), на верхней горизонтальной плите которой установлена шпиндельная головка 7 с выдвижным валом шпинделя 8. На переднем конке вала Шпинделя закреплен патрон 6 с дорном 5. На заднем конце вала шпинделя установлен упорный подшипник 9, предотвращающий передачу крутящего момента на шток 10 пневмоцилиндра 11осе-вого'перемещения вала шпинделя 8. Привод вращения вала шпинделя 8 осуществляется от асинхронного электродвигателя 14, расположенного в нижней части станины, через ременную передачу 13. Механизм фиксации восстанавливаемой детали выполнен в виде прижима 2, расположенного на конце штока пневмоцилиндра 3 над призмой 1. Фиксирующая призма 1 содержит четыре взаимоперпендикулярных паза, ось симметрии одного из которых совпадает с осью вращения вала шпинделя и дорна. Механизм фиксации и поворота восстанавливаемой крестовины 1 на 90° (рис. 7.2,б) относительно пазов призмы содержит шток 3, расположенный в центральном отверстии призмы 8 и вращающую вокруг своей оси втулку 4, которая установлена соосно с отверстием призмы. Втулка 4 снабжена расположенным на ее внутренней поверхности штифтом 7, взаимодействующим с винтовой канавкой 2 цилиндрической поверхности штока 3. Внутри втулки и отверстия фиксирующей призмы 8 шток 3 имеет возможность перемещаться посредством пневмоцилиндра 16(см. рис. 7.2,б). Причем, усилие пневмоцилиндра 16 меньше усилия, создаваемого пневмоцилиндром 3, и постоянно направлено вверх. Втулка 4 (см. рис. 7.2,б) снабжена выступами 5 и фиксаторами б от обратного поворота штока 3. На верхнем конце штока 3 расположена подставка, ориентирующая крестовину относительно пазов призмы 8. Управление технологическим циклом осуществляется автоматически или в ручном режиме при помощи пульта 15 (см. рис. 7.2,б). На пневмопанели 12расположены блок очистки воздуха и пневмораспределители. Установка снабжена системой принудительного охлаждения после раздачи дорна эмульсией. Подготовка к работе установки включает в себя следующие операции: подвод сжатого воздуха к пневмопанели; проверку наличия охлаждающей эмульсии во вместимости установки; проверку крепления инструмента в патроне; перевод тумблера в положение "наладка" и включение вращения шпинделя; установку крестовины на подставку призмы; установку на датчике пути дорна требуемой глубины обработки шипов крестовины. После проведения подготовительных операций работа на установке осуществляется в полуавтоматическом режиме. При нажатии кнопки "прижим" пневмоцилиндр 3, пересиливающий действие пневмоцилиндра 16, фиксирует прижимом 2 восстанавливаемую крестовину в пазах призмы. При перемещении вниз винтовая канавка 2 (см. рис. 7.2,б) штока 3, зажатого с двух концов пневмоцилиндрами 3 и 16 (см. рис. 7.2,б), взаимодействует со штифтом 7 (см. рис. 6.26) и поворачивает втулку 4 на 90°. При этом в конце хода штока 3 вниз один из четырех выступов 5 втулки 4 удерживается фиксатором 6. После фиксации крестовины в призме включается пневмоцилиндр 11 (см. рис. 7.2,б) осевой (продольной) подачи штока 10 дорна. В результате трения дорна о шип крестовины происходит нагрев последнего до заданной температуры(950— 1000"С). Под действием осевой подачи дорн внедряется в смазочное отверстие крестовины и раздает шип. После окончания процесса раздачи шпиндель отводится в исходное положение. Прижим 2 освобождает крестовину, а пневмоцилиндр 16 поднимает шток в верхнее положение. При этом винтовая канавка 2 (см. рис. 7.2, б) штока 3 взаимодействует со штифтом 7 втулки 4. В результате происходит поворот штока 3 вместе с крестовиной на 90°. По описанному циклу происходит последовательная раздача остальных шипов крестовины. По завершению раздачи последнего 4-го шипа патрон с дорном и прижим 2 (см. рис. 7.2,б) автоматически отводятся в исходное положение, а пневмоцилиндр 16 извлекает деталь из призмы. |