лекции восстановление деталей. Лекции Восстановление деталей и узлов автомобилей. Восстановление деталей

Скачать 1.63 Mb. Скачать 1.63 Mb.

|

|

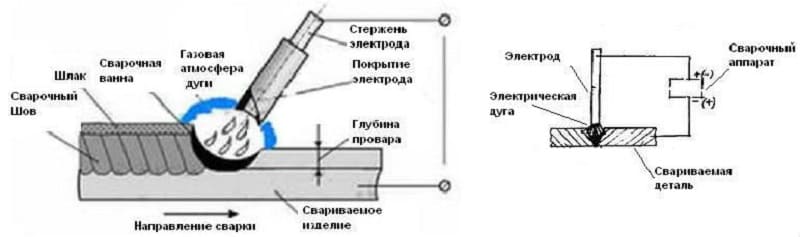

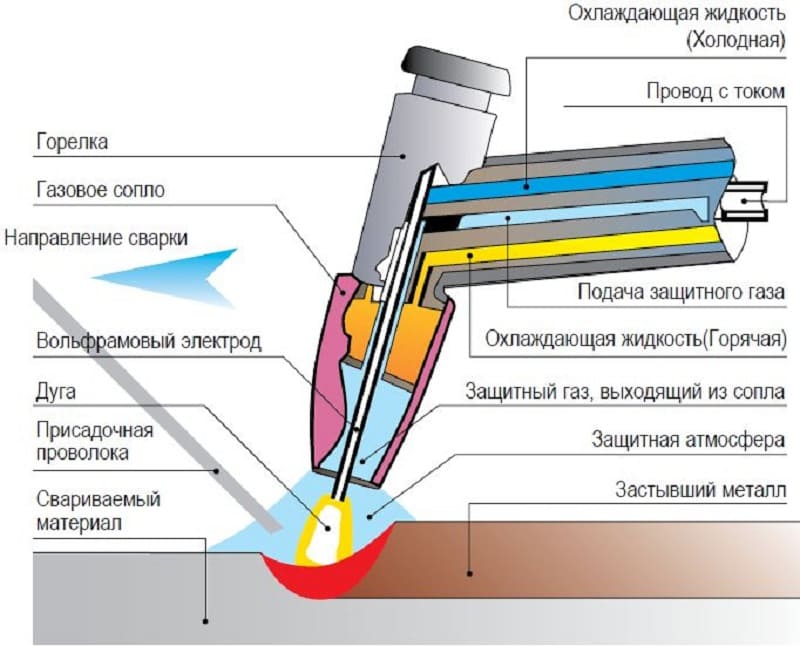

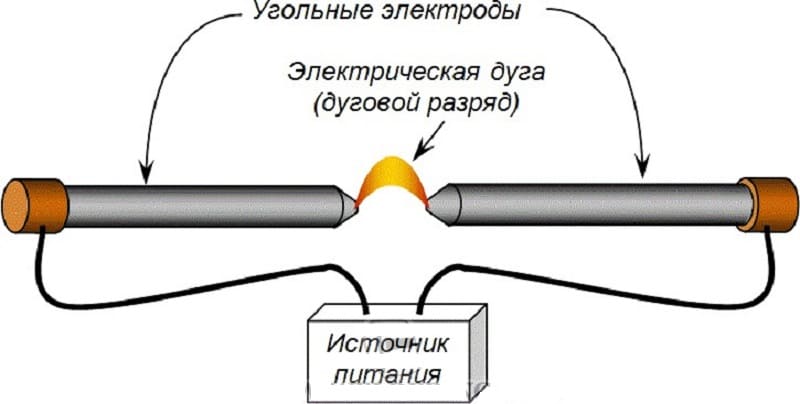

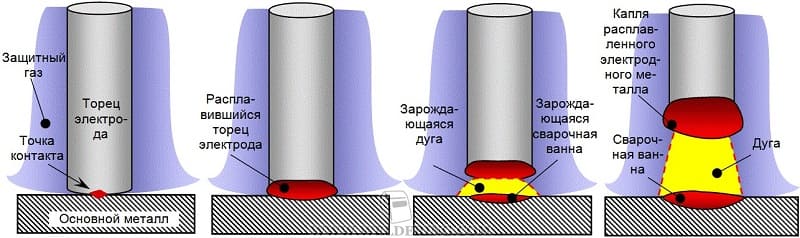

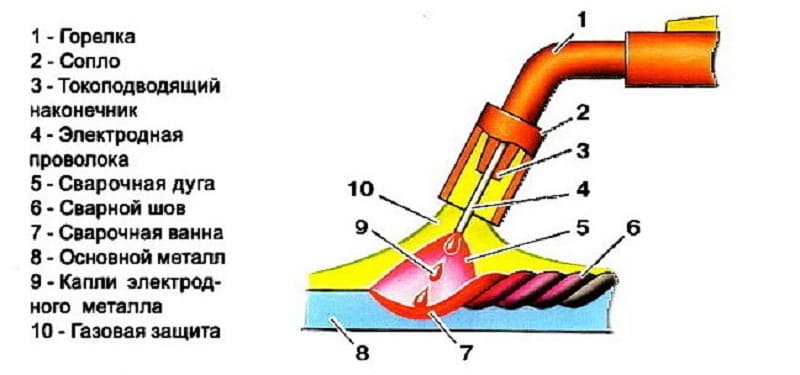

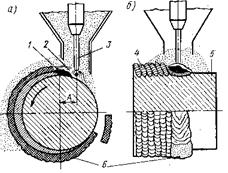

9. Область применения Пластическое деформирование применяют при восстановлении размеров деталей, их формы и физико-механических свойств. Изношенные детали восстанавливают осадкой, вдавливанием, раздачей, обжатием, вытяжкой и накаткой. Форму деталей, измеренную вследствие деформаций от изгиба и кручения, восстанавливают правкой статическим нагружением или наклёпом. Восстановление механических свойств материала деталей повышением их усталостной прочности и износостойкости осуществляют способами поверхностного пластического деформирования, к которым относятся: обкатка роликами и шариками, чеканка, алмазное выглаживание, дробеструйная обработка и др. 10. Восстановление деталей электродуговой сваркой и наплавкой Восстановление деталей наплавкой и сваркой – это технологический процесс устранения путем сварки и наплавки недопустимых дефектов, образовавшихся в процессе эксплуатации оборудования. Ремонтную сварку можно выделить в самостоятельный производственный процесс, проводимый с целью восстановления конструкций, узлов, деталей, поврежденных под действием эксплуатационных нагрузок и факторов или по иным причинам. Решение о возможности и целесообразности выполнения ремонтных работ с помощью сварки и наплавки принимается с учетом всех требований, указанных в документации на проектирование, изготовление и эксплуатации ремонтируемой конструкции. Выполнение ремонта ответственных металлоконструкций необходимо выполнять по специально разработанной проектно-технологической документации с учетом фактического состояния металла конструкции (узла, детали), причин повреждения и отсутствия нагрузок на ремонтируемом изделии при выполнении ремонтных работ. Способы восстановления деталей наплавкой и сваркой Восстановление эксплуатационных повреждений можно выполнить различными способами сварки: - автоматическая сварка под флюсом сплошной или порошковой проволокой - механизированная электродуговая сварка в среде защитных газов сплошной или порошковой проволокой - аргонодуговая автоматическая и механизированная сварка с присадочной проволокой - плазменная сварка и плазменное напыление - ручная электродуговая сварка покрытым электродом. Применительно к продукции, предлагаемой нашей компанией, а именно покрытые электроды и сварочная проволока, остановимся на двух способах электродуговой сварки – ручной дуговой сварки плавящимся (покрытым) электродом и механизированной электродуговой сварки плавящимся электродом в среде защитных газов. При применении порошковых самозащитных сварочных проволок использование защитного газа не обязательно. 11. Классификация способов сварки Основными способами создания сварочных швов выделяются три основные виды сварки. Плавление элементов без прилагаемого усилия или давления применяется к оборудованию, способному работать электрической дугой или газовым пламенем. Расплавленные металлы соединяются в сварочной ванне, образуя защитный слой поверх деталей для предотвращения окислов и взаимодействия с кислородом. Термомеханическим видом соединения подразумевается применение давления и тепловой энергии. Подогрев заготовок элементов осуществляется за счет тепловой энергии, механическое усилие придает нужное соединение пластичному металлу. Классификация сварки имеет третий вид, при котором производится давление на части материалов. В результате действий, материал сжижается, становится текучим, что дает возможность соединить материалы в труднодоступных местах. Загрязнённый слой отводится на поверхность текучей жидкости, в результате чего появляется обновлённый слой, чистый шов. Термический класс сварки Данный класс сварочных работ выполняется путем плавления кромок частей материалов. В начале процесса образуется сварочная ванна, после отвода которой производится шов. Классификация видов сварки термическим способом разделяется на основные подкатегории: газовая; электронно-лучевая; плазменная; лазерная; термитная; электрически дуговая стыковка. 12. Основы электродуговой сварки Основы электродуговой сварки были разработаны в конце 19 века русским инженером Бернадосом. Технология электродуговой сварки основана на расплавлении примыкающих друг к другу областей двух свариваемых деталей теплом, получаемым от электрической дуги. Область расплавленного металла – так называемая сварочная ванна — перемещается вслед за электродугой. Застывая, она образует неразъемное соединение двух заготовок — сварочный шов.  Принцип электродуговой сварки Электрическая дуга возбуждается в воздушном промежутке между деталями и электродом. Для этого применяют источник напряжения. Он выдает небольшое напряжение- 70-100 вольт, но должен развивать большой ток — сотни ампер. Чаще всего используются источники постоянного тока — они дают более стабильную дугу и меньше разбрызгивают расплавленный металл. Особенность технологии состоит в том, что расплавленный металл, особенно цветные металлы и высоколегированные стали, активно реагирует с кислородом воздуха и с азотом. Для защиты сварочной ванны применяют различные газы: аргон; углекислый; гелий и другие инертные газы. Газы образуются в процессе сгорания обмазки стержня или подаются в рабочую зону из баллона.  Схема электродуговой сварки Электродуговая сварка может проводиться как плавящимся электродом, металл которого войдет в состав материала шва, так и неплавящимся. В этом случае флюсовые добавки насыпают вдоль линии шва в виде порошка. Характеристики электрической дуги Электрическая дуга с физической точки зрения представляет собой постоянно действующий разряд в газовой среде. Одна из важных характеристик дуги — перепад напряжения. Если держатель присоединен к положительному разъему источника тока, его называют анодом, если к отрицательному — катодом. Если электродуговые работы ведутся переменным током, то анод и катод меняются местами 50 раз в секунду.  Сварочная дуга  Возбуждение сварочной дуги Расстояние между электродом и деталью называют искровым, или дуговым промежутком. Электрический ток может протекать через газ только в том случае, когда в нем есть заряженные частицы, ионы и электроны. Их нет в газе, находящемся в спокойном состоянии. Чтобы они появились, газ требуется ионизировать. Это и происходит при электрическом разряде, который далее поддерживает сам себя. Виды и методы электродуговой сварки Применяемый вид электродуговой сварки определяется: свариваемыми материалами; толщиной заготовок; условиями сварки. По степени автоматизации процесса дуговой сварки различают ручную электродуговую сварку; полуавтоматическую — вместо стержня используется сварочная проволока, которая подается в рабочую зону специальным механизмом, также автоматизирована подача защитных газов; автоматическую — Проводится в атмосфере защитных газов без участия человека.  Ручная электродуговая сварка  Полуавтоматическая дуговая сварка  Схема полуавтоматической сварки По типу применяемого электрода оазличают сварку: плавящимся ( включая полуавтоматическую) инеплавящимся, используемым только в качестве проводника тока к зоне дуги. Преимущества Электродуговой метод обладает очевидными достоинствами: высокая мобильность; малое время подготовки ; низкая стоимость в расчете на килограмм шва; высокая производительность; способность работать от бытовой электросети (в случае применения сварочных инверторов); широкая доступность оборудования, сопутствующих и расходных материалов. Недостатки Как и у любого метода, у электродуговой сварки существуют и недостатки: для обеспечения стабильно высокого качества шва сварщику требуется приобрести значительный опыт; обмазка склонны к отсыреванию, это приводит к появлению дефектов; для сварки цветных металлов требуется применять специальные сварочные материалы, оборудование и методы. качество соединения зависит от внешних погодных условий. 13. Сварка и наплавка под слоем флюса и в защитных газах (03.03) Сварка(наплавка)под слоем флюса представляет собой разновидность электродуговой сварки, при которой дуга горит под слоем сварочного флюса, обеспечивающего защиту сварочной ванны от воздуха. Наряду •с защитными функциями флюс стабилизирует горение дуги, обеспечивает раскисление, легирование и рафинирование расплавленного сплава сварочной ванны. Схема процесса наплавки под слоем флюса приведена на рис. 7.5. Восстанавливаемая деталь вращается в процессе наплавки с определенной скоростью. Электродная проволока автоматически подается в зону сварки. Дуга горит между концом электрода и восстанавливаемой поверхностью изделия под слоем флюса, который непрерывно подается из бункера. Под действием теплоты, выделяемой сварочной дугой, плавятся электродная проволока и основной металл, а также часть флюса, попавшего в зону горения дуги. В зоне горения дуги образуется полость, заполненная парами металла, флюса и газами. Их давление поддерживает флюсовый свод, образующийся над сварочной ванной. Под влиянием давления дуги жидкий металл оттесняется в сторону, противоположную направлению сварки, образуя сварочную ванну. Расплавленный флюс в результате значительно меньшей плотности всплывает на поверхность расплавленного металла шва и покрывает его плотным слоем. Оболочка из расплавленного флюса предохраняет металл наплавки и околошовной зоны от кислорода и азота воздуха и, кроме того, препятствует разбрызгиванию жидкого металла. Благодаря тому, что расплавленный флюс обладает низкой теплопроводностью, замедляется процесс охлаждения наплавленного металла. Это облегчает всплытие на поверхность ванны шлаковых включений и растворенных в металле газов, что резко повышает качество наплавленного слоя сплава. К, достоинствам сварки (наплавки) подслоем флюса относится: высокая производительность процесса, благодаря применению больших токов, большой глубины проплавления, а также почти полного отсутствия потерь металла на угар и разбрызгивание; возможность автоматизации процесса; высокое качество наплавленного металла в результате надежной защиты флюсом сварочной ванны; улучшение условий труда сварщика. К недостаткам этого процесса сварки следует отнести: значительный нагрев детали; невозможность наплавки деталей диаметром менее 40 мм по причине стекания расплавленных наплавляемого металла и флюса с поверхности восстанавливаемой детали; необходимость в отдельных случаях повторной термической обработки детали. Наплавку цилиндрических поверхностей деталей выполняют, как правило, по винтовой линии с перекрытием предыдущего валика последующим на 1/2 — 1/З ширины. Для предотвращения стекания расплавленных флюса и металла с восстанавливаемой поверхности наплавку ведут со смещением А электрода с зенита в сторону, обратную направлению вращения детали (см. рис. 13). Смещение электродной проволоки зависит в основном от диаметра наплавляемой детали и определяется опытным путем. Для деталей диаметром 50— 150 мм смешение электрода лежит в пределах 3 — 8 мм.  : а — поперечный разрез; б — продольный разрез; 1—ванна расплавленного металла; 2— расплавленный флюс; 3 - электродная проволока; 4 — наплавленный слой металла; 5 — деталь; 6 — шлаковая корка; А — смешение электродной проволоки с зенита Рис. 13 Схема наплавки под слоем флюса 14. Вибродуговая наплавка Вибродуговая наплавка — это дуговая наплавка вибрирующим плавящимся электродом с подачей на наплавленную поверхность охлаждающей жидкости. Назначение охлаждающей жидкости: • снижает тепловое влияние на материал детали и, следовательно, на ее деформацию, на глубину зоны термического влияния, на твердость наплавленной поверхности и вероятность образования в ней трещин, пор и устойчивость процесса наплавки; • повышает скорость охлаждения наплавленного и основного металла; • обеспечивает процесс закалки наплавленного слоя в случае использования закаливающегося электродного материала; • обеспечивает защиту зоны плавления от попадания кислорода и других агрессивных газов из воздуха; • ведет к излишнему разбрызгиванию расплавленного металла и ухудшает формирование наплавленных валиков. Оптимальное количество подаваемой жидкости (0,25... 1,5 л/мин) должно быть подобрано для каждого типа деталей исходя из условий их работы и требований к физико-механическим свойствам наплавленного слоя. Расход охлаждающей жидкости — от 0,5 до 1,0 л/мин. Она подается в точку плавления на расстоянии от 15 до 30 мм от зоны плавления. Вибродуговую наплавку используют для восстановления: • деталей только в тех случаях, когда использование наплавки под флюсом затруднено (ВН — менее производительный процесс, чем наплавка под флюсом); • наружных и внутренних цилиндрические, наружных конических и плоских поверхностей; • поверхностей деталей, имеющих форму тел вращения небольшого диаметра (15...40 мм) или сложной формы из среднеуглеродистых и низколегированных цементируемых сталей, отличающихся небольшим износом, но склонных к значительным короблениям; • деталей, изготовленных из сталей и предназначенных для работы в условиях невысоких требований к сопротивлению усталости; • термически обработанных деталей сложной конфигурации, где недопустимы глубокий прогрев, отпуск закаленной поверхности и коробление деталей. Процесс ВН — это короткие и непрерывно повторяющиеся циклы (продолжительность цикла 0,01 с), состоящие из коротких замыканий цепи (напряжение в сварочной цепи падает до нуля, а ток быстро возрастает), разрывов цепи (возникает микродуга) и холостого хода (65...70 % продолжительности цикла). Восстановление деталей типа тел вращения ВН возможна на токарном станке, на суппорт которого устанавливается виброголовка, получающая продольную или поперечную подачи, а в центрах или патроне закрепляется деталь Электрический ток подведен к детали и к электроду, который подается роликами с барабана. В результате вибрации электрода с помощью пружинно-электромагнитного устройства происходят замыкание и разрыв электрической цепи в зоне контакта электрода с поверхностью детали. Вследствие большой плотности тока (до 400 А/мм2) при касании электродом детали возникает точка контакта, которая оплавляется, образуя на нем каплю металла. Капли металла переносятся на поверхность детали только во время короткого замыкания, т. е. касания электродом наплавляемой поверхности. При наплавке провар материала детали незначительный и соответственно образуется небольшая зона термического воздействия. Это предопределено тем, что дуга существует всего 1/5 времени наплавочного цикла. В зону наплавки по трубке направляется охлаждающая жидкость. Мундштук наплавочной головки устанавливают так, чтобы жидкость исходила из трубы по касательной к наплавляемой поверхности детали и не менее 90 % ее охлаждало наплавляемый слой, а до 10 % поступало на наконечник мундштука и электродную проволоку для поддержания ионизации дуги и предохранения наконечника мундштука от перегрева. В результате вращения детали в сочетании с непрерывной продольной подачей и вибрацией проволоки наплавляемый слой принимает форму спирали. Мундштук вместе с проволокой вибрирует. При частоте вибрации проволоки, равной 100 колебаний в секунду, время короткого замыкания и дугового разряда, т. е. плавления и переноса металла, составляет 20...30 %, а период холостого хода — 60...70 %. Исследованиями установлено, что в период дугового разряда выделяется 86,3 % теплоты при холостом ходе и 13,7 % — при коротком замыкании. В течение холостого хода создаются условия для сильного окисления металла. Уменьшить период холостого хода и ослабить его отрицательное влияние на процесс ВН можно путем: • увеличения индуктивности источника сварочного тока. Индуктивность увеличивает устойчивость электрической дуги, снижает величину импульса тока в период контакта и уменьшает разбрызгивание расплавленного металла. При включении в электрическую цепь индуктивности характер переноса металла на поверхность детали приближается к электродуговой наплавке. Потери электродного материала без индуктивности могут достигать 30 %, при включении в цепь индуктивности — снижаются до 5...8 %; • повышения напряжения электрического тока, которое нежелательно. При ВН цилиндрической детали проволока может подводиться к детали сбоку или в верхней точке, немного смещенной с зенита. При наплавке слоя толщиной 1,5...3 мм угол между осевыми линиями детали и электрода должен составлять 65...75°, а при меньшей толщине слоя — 75...90°. Вылет электрода за контактные поверхности мундштука должен быть 8... 12 мм. Однократной ВН получается наплавленный слой толщиной 0,3...3 мм, а многослойной — слой любой толщины. Наиболее производительной является ВН в один слой с минимальным припуском на механическую обработку. При расчете требуемой толщины наплавленного слоя необходимо учитывать, что припуск на механическую обработку должен составлять 0,6... 1,2 мм. Вибродуговая наплавка позволяет сохранить отверстия и пазы, предусмотренные конструкцией детали, от заплавления, используя для этого медные или графитовые вставки, которыми они герметизируются так, чтобы они по высоте были выше, чем толщина наплавленного слоя, и легко удалялись впоследствии. Технологическая последовательность операций при восстановлении поверхностей деталей ВН: • подготовка деталей к наплавке: очистка, промывка, обезжиривание; • правка детали, если у детали наблюдаются биение свыше 0,3 мм; • механическая обработка, если у восстанавливаемой поверхности имеются глубокие риски и задиры, вызванные износом; • герметизация шпоночных пазов и отверстий, не подлежащих восстановлению, медными или графитовыми вставками, а поверхности, не подлежащие наплавке, закрываются мокрым асбестом; • наплавка поверхностей детали; • размагничивание детали; • контроль качества восстановленных поверхностей детали. При ВН: • необходимо обеспечить стабильность переноса электродного материала. Процесс считается стабильным, если изменение силы тока составляет не более 10 %, а напряжение — до 4 В. На стабильность электрического процесса ВН оказывают влияние: вибрации конца электродной проволоки, зазор между наконечником мундштука и поверхностью детали, количество и зона подачи жидкости и другие условия; • вибрация электрода уменьшает глубину плавления основного металла, снижает потери металла электрода и расход электроэнергии, улучшает условия формирования наплавляемых валиков, позволяет применить для наплавки проволоку небольшого диаметра и получить малые толщины наплавленного металла; • детали в процессе наплавки намагничиваются, и после восстановления их необходимо размагнитить; • за счет использования электродной проволоки требуемого состава в процессе наплавки формируются покрытия с более высокими физико-механическими свойствами без проведения термообработки; • нагрев материала детали не превышает 100 °С, поэтому практически не возникает тепловых деформаций; • наружная поверхность наплавленного слоя имеет достаточно ровную и гладкую поверхность, а также сам слой имеет одинаковую толщину; • производительность процесса от 4 до 5 раз выше по сравнению дуговой наплавкой; • требуемый уровень безопасности работ при восстановлении изношенных поверхностей деталей с применением ВН обеспечивается за счет использования низкого напряжения. |