лекции восстановление деталей. Лекции Восстановление деталей и узлов автомобилей. Восстановление деталей

Скачать 1.63 Mb. Скачать 1.63 Mb.

|

|

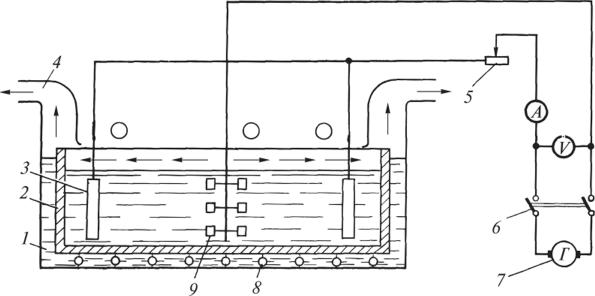

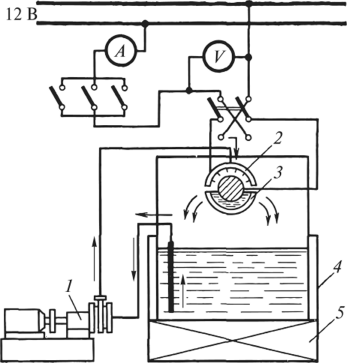

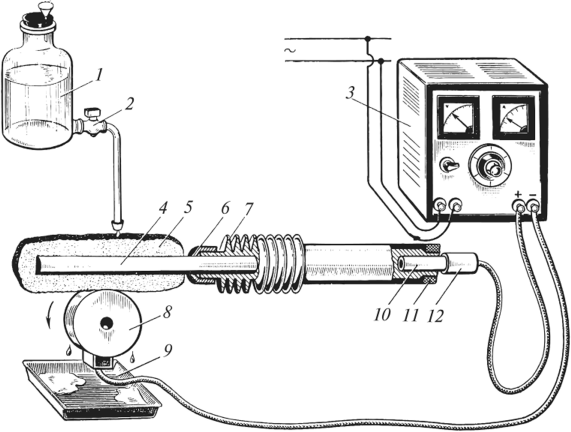

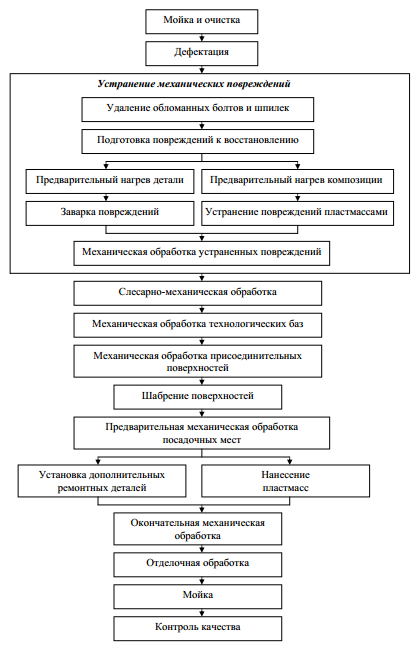

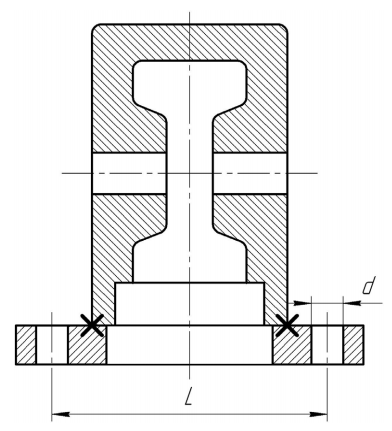

18 и 19. Восстановление деталей гальваническим и химическими способами, назначение и классификация способов Гальванические и химические способы обработки широко применяют при восстановлении изношенных поверхностей деталей (хромирование, железнение, химическое никелирование), для защиты деталей от коррозии (цинкование, бронзирование, оксидирование), для защитно-декоративных целей (хромирование, никелирование, цинкование, оксидирование), для придания поверхностям деталей специальных свойств: хорошей прирабатываемости (меднение, лужение, свинцование, фосфатирование), для защиты от науглероживания при цементации (меднение), для повышения электрическо проводимости (меднение, серебрение), для повышения отражательной способности (хромирование, никелирование), как подслой под другое покрытие (медь, никель) или как грунт под окраску (фосфатирование). Ремонтное производство предъявляет к способам восстановления деталей 2 основных требования: - способ должен восстанавливать геометрические формы поверхности; -способ должен восстанавливать служебные свойства деталей. Из гальванических способов восстановления применимы в авторемонтном производстве хромирование и железнение (осталивание). Эти способы восстановления отвечают предъявляемым требованиям. Статистика указывает , что износ деталей на сторону от 0 до 0,21 мм. составляет 76,5%, от 0,21 до 0,49 – 18,4%, более 0,49 – 5,1% , а так как хромирование имеет износостойкий слой 0,3…0,4 мм.(осталивание - несколько мм.), то с точки зрения требований по восстановлению геометрической формы поверхности эти способы применимы. Под характеристикой служебных свойств следует понимать: надежность сцепления с основной деталь.; твердость и износостойкость, влияние на усталостную прочность детали. В отношении сцепляемости и ученые и производственники нашли те оптимальные условия наращивания, что не вызывает сомнений. Твердость покрытий при хромировании достигает 72 HRC, при железнении – 56…57 HRC. Износостойкость не является параметром одинаковым с твердостью, так как хром , например, плохо смачивается и износостойкость будет зависеть от пористости покрытий. 20. Сущность процессов гальванического и химического способов Гальваническое осаждение металлов производят путем электролиза водных растворов солей этих металлов. Процесс электролиза связан с перемещением электрически заряженных частиц. При пропускании постоянного тока через водный раствор (электролит) положительно заряженные ионы (Катионы) перемещаются к отрицательному алектроду (катоду), где получают недостающие электроны и превращаются в нейтральные атомы металла, которые образуют покрытие на катоде. Отрицательно заряженные ионы (анионы) перемещаются к положительно заряженному электроду (аноду), теряют свой электрический заряд и превращаются в нейтральные атомы. На катоде выделяется металл и водород, на аноде — кислород и кислотные остатки. Катодами являются ремонтируемые детали, а в качестве анодов используют металлические стержни или пластины (растворимые и нерастворимые). Растворимые аноды делают из того же металла, который нужно осадить на катоде, нерастворимые изготавливают из сплава свинца и сурьмы и применяют только при хромировании, свинцовании и при оксидировании алюминия и его сплавов. Масса металла, откладывающаяся на катоде при электролизе, может быть определена по закону Фарадея 21 Применяемое оборудование В качестве анода при хромировании применяется нерастворимый в электролите сплав свинца (90—95 %) и сурьмы (5—10 %). Площадь анодов должна быть в 1,5—2 раза больше площади катодов. Для получения равномерного осаждения хрома форма анодов должна соответствовать форме детали.  Рис. Схема установки для электролитического осаждения металла: / — кожух; 2 — ванна; 3 — анод; 4 — вытяжная вентиляция; 5 — реостат; 6— выключатель; 7— генератор; 8— подогреватель; 9— катод Хромирование производится в специальных ваннах вместимостью 600—800 л (рис. 21.12) с внутренней поверхностью, облицованной кислотостойким материалом. Для удаления вредных испарений ванну оборудуют бортовыми отсосами. Подогрев воды осуществляется электронагревательными элементами или паровыми змеевиками. В качестве источников питания применяют низковольтные (6—12 В) генераторы, дающие постоянный ток 500—1500 А; применяются также селеновые и германиевые выпрямители. Технологический процесс нанесения гальванического покрытия состоит из трех этапов — подготовки детали к нанесению покрытия, хромирования и обработки после нанесения покрытия. Подготовка детали включает в себя механическую обработку поверхности (для придания правильной геометрической формы и получения требуемого класса шероховатости), изоляцию мест, не подлежащих покрытию, монтаж детали на подвеску, электролитическое обезжиривание, промывку в проточной воде, нанесение покрытия, промывку, демонтаж детали с подвески, удаление изоляции, сушку и др. Несмотря на ряд преимуществ хромирования при восстановлении деталей, оно имеет ограниченное применение при ремонте деталей вследствие низкой производительности, малого выхода металла по току (10—12 %), больших затрат, дефицитности применяемых материалов. Осталивание (железнение) отличается от хромирования высокой производительностью, экономичностью и является перспективным способом восстановления деталей. Осталивание характеризуется такими данными, как: значительная толщина осаживаемого слоя металла (до 3 мм); скорость осаждения металла при плотности тока 10—50 А/дм2 в пределах 0,4— 0,5 мм/ч, что в 15—20 раз больше скорости осаждения хрома; выход по току в 7—8 раз выше, чем при хромировании; микротвердость покрытия достигает НВ 150—400; высокая прочность сцепления на отрыв со сталью и чугуном, что обеспечивает надежную работу детали при высоких нагрузках. Для приготовления электролита используются недорогие материалы. Осталиванием восстанавливают шейки валов агрегатов трансмиссий, валиков приводов насосов, ручьи блоков и барабанов, катки тельферов, ходовые колеса, тормозные барабаны и др. Используя мягкие покрытия НВ 200, можно наращивать внутренние или наружные поверхности бронзовых втулок, восстанавливаемых обжатием или раздачей. Металлические ванны, футерованные углеграфитовыми или керамическими плитами на кислотостойкой замазке, для нанесения покрытия оборудуют устройствами для фильтрации электролита, состоящими из бака-отстойника, фильтра и центробежного насоса, приспособлениями для перемешивания электролита и автоматическими устройствами для поддержания заданной его температуры. Газы и пары, обильно образующиеся при горячем остали- вании, удаляются вентиляционными установками и бортовыми отсосами. В процессе электролиза контролируют плотность электролита и при необходимости корректируют ее путем добавления воды и соляной кислоты. При осталивании применяют растворимые аноды из малоуглеродистой стали толщиной 5—6 мм. Чтобы электролит не засорялся шлаком, образующимся при растворении анодов, последние помещают в чехлы из стеклянной ткани. Технологический процесс осталивания аналогичен процессу хромирования. Промытую горячей водой деталь на подвеске помещают в ванну для осталивания, где в течение 2 мин выдерживают без тока. Время выдержки деталей в ванне зависит от требуемой толщины слоя. После осталивания для нейтрализации соляной кислоты деталь промывают в 10%-ном растворе каустической соды, нагретой до 80 °С, а затем в горячей воде. Пористое осталивание применяют для восстановления деталей, работающих на трение, в условиях значительных нагрузок и ограниченной смазки. Поры на покрытии образуют анодным травлением, которое выполняют после электролиза. Холодное осталивание на переменном токе широко применяется в практике работы ремонтных предприятий. Здесь электролиз ведется при повышенной плотности тока, в результате чего производительность процесса в 3—4 раза выше, чем при обычном осталивании, улучшается сцепляемость покрытия с основным металлом, повышается предел выносливости, улучшаются условия труда. Осталивание деталей в ванне применяется для восстановления небольших и несложной формы деталей. Для осталивания крупных и сложной формы деталей требуются ванны больших размеров, сложные подвески, кроме того, возникает необходимость изоляции значительных поверхностей, не подлежащих осталиванию, и т.п. Метод вневанного осталивания используют для осталивания крупных деталей. При вневанном электролизе восстанавливаемая поверхность при помощи дополнительных устройств превращается в замкнутую электролитическую ячейку, через которую насосом прокачивается электролит из основной ванны. Интенсивное обновление электролита, равномерное распределение тока повышенной плотности способствуют получению осадка повышенной прочности, плотности и снижению в нем остаточных напряжений. При вневанном электролизе к неподвижной детали поочередно подаются соответствующие растворы и промывочная вода, что позволяет автоматизировать процесс. При этом достигается большая равномерность покрытия, благодаря чему можно наращивать изношенную поверхность «в размер». Производительность этого процесса в 3—4 раза выше обычного.  Рис. 21.13. Схема установки для вневанного струйного хромирования: 1 — насос; 2 — анод (насадка); 3 — ванна; 4 — основная ванна; 5— подогреватель Струйный способ нанесения покрытия применяется для восстановления охватываемых поверхностей. Электролит из основной ванны 4 (рис. 21.13), подогреваемый обогревателем 5, подается насосом 1 на поверхность восстанавливаемой детали — катода через отверстия в специальной насадке 2, которая служит анодом. В ванне 3, подведенной под восстанавливаемую деталь поддерживается постоянный уровень электролита. Для обеспечения равномерности отложения металла деталь медленно вращают. Проточный способ нанесения покрытия аналогичен струйному и применяется для восстановления охватывающих поверхностей (внутренних поверхностей блоков цилиндров, отверстий под подшипники в картерах, корпусах и др.). Гальваническое электронатирание находит применение при восстановлении неподвижных посадок с износом до 0,1 мм. Преимущества этого способа по сравнению с обычным ванным электролизом — простота оборудования, применение высоких плотностей тока (100—150 А/дм2), высокая производительность процесса.  Рис. Схема электронатирания: I — резервуар с электролитом; 2 — кран; 3 — выпрямитель; 4 — анод; 5 — анодный тампон; 6— пластмассовый колпачок; 7— алюминиевый корпус; 8 — деталь (катод); 9 — ванна для сбора электролита; 10 — гнездо клеммы; 11 — пластмассовая гайка; 12— гибкий кабель В схеме, реализующей этот способ, к соединенной с катодом медленно вращающейся детали 8 (рис. 21.14) прижимается анодный тампон 5, непрерывно смачиваемый электролитом, поступающим из резервуара 1. При включении тока в области контакта детали с анодом происходит электролиз, в процессе которого на поверхности детали образуются мелкозернистые, плотные и твердые покрытия (в зависимости от состава, концентрации электролита и режима процесса) из хрома, железа, никеля, меди, цинка. Анод изготовлен из нержавеющей стали и обтянут тампоном из абсорбирующего материала толщиной 1,5—2,0 мм. Процесс ведется при температуре, близкой температуре кипения электролита. 22. Особенности технологического процесса восстановления деталей Типовой технологический процесс восстановления корпусных деталей бывает следующий. К корпусным деталям относятся блок цилиндров, головка блока цилиндров, картеры сцепления и коробки передач, редукторы заднего моста и рулевого управления, корпус масляного насоса и др. Необходимо отметить, что ресурс отремонтированных агрегатов в значительной мере зависит от качества восстановления корпусных деталей. Так, ресурс коробок передач, собранных из новых деталей и восстановленных картеров, у которых имеются неисправленные при восстановлении пространственные отклонения геометрии и смещение посадочных мест подшипников, составляет менее половины новых. Заготовками для корпусных деталей служат в основном отливки из серого чугуна, алюминиевых сплавов и реже – сварные конструкции из штампованных стальных листов. Характерные дефекты деталей этого класса: трещины, пробоины, обломы болтов, шпилек; остаточные деформации присоединительных поверхностей; нарушение взаимного расположения посадочных мест подшипников; износ гильз цилиндров, клапанных гнезд, посадочных поверхностей под подшипники и втулки; срыв резьбы в отверстиях и т. д. При наличии всех перечисленных дефектов восстановление детали нужно начинать с устранения механических повреждений (трещин, пробоин, сколов и др.), которое традиционно производится способами сварки и наплавки (рис. 2). Применение этих способов практически всегда связано с образованием дополнительных остаточных деформаций. Поэтому все сварочные и наплавочные работы выполняют до операции по устранению коробления. В настоящее время весьма эффективным способом устранения указанных дефектов корпусных деталей является газодинамическое напыление, которое практически не приводит к короблению изделий  Рис. Структура технологического процесса восстановления корпусных деталей В числе первых также выполняют операции по удалению обломанных болтов и шпилек, а также по заварке изношенных или сорванных резьб. Последнее делают при условии, если резьбовые отверстия не подлежат восстановлению дополнительными ремонтными деталями. Следующим этапом восстановления деталей является устранение остаточных деформаций присоединительных и установочных поверхностей механической обработкой. Остаточные деформации плоских поверхностей постепенно «выбирают», т. е. устраняют путем снятия неравномерного припуска фрезерованием или чаще шлифованием, которое позволяет обеспечить более высокое качество обработанной поверхности. Обработку начинают с технологической базы (обычно это нижняя плоская поверхность с двумя установочными цилиндрическими отверстиями) в том случае, если она имеет пространственную погрешность и забоины. Наличие забоин в местах контакта корпусной детали с установочным приспособлением приводит к увеличению припуска на обработку отверстий, нарушению соосности отверстий и взаимного расположения плоских поверхностей. В результате ухудшается собираемость сопряжений и снижается долговечность агрегата. Поэтому при восстановлении необходимо предусматривать зачистку установочной поверхности в местах контакта с приспособлением. В большинстве случаев установочные отверстия практически не изнашиваются, поэтому обработку всех остальных присоединительных поверхностей можно вести с установкой по основной технологической базе, принятой на заводе-изготовителе. Однако в случае, когда имеют место значительные пространственные отклонения геометрии корпусной детали, использование технологической базы основного производства без введения коррективов нецелесообразно. Уменьшить пространственные отклонения можно, во-первых, увеличением диаметров установочных отверстий путем зенкерования и развертывания до ремонтных размеров с соответствующим увеличением диаметров пальцев установочного приспособления, во-вторых, применением искусственной технологической базы-спутника (ровной точной плиты с теми же двумя установочными отверстиями), на которой выставляют и закрепляют корпусную деталь (рис). Незначительные погрешности (до 0,2 мм) обработки присоединительных поверхностей, возникающие при шлифовании, устраняют шабрением. Шабрение с притиркой пастой ГОИ выполняют в определенной последовательности. Сначала проводят черновое шабрение с последующей промывкой поверхности керосином и высушиванием ветошью. Затем выполняют получистовое и чистовое шабрение опять же с промывкой и высушиванием поверхности. После этого наносят тонкий слой пасты ГОИ и притирают сопряженную деталь до получения необходимой опорной поверхности.  Рис. Схема применения искусственной технологической базы для установки корпусной детали Очередным этапом ремонта деталей являются операции по восстановлению резьбовых отверстий и посадочных мест под подшипники и втулки. Средние износы отверстий корпусных деталей под опоры подшипников качения не превышают 0,06 мм. В подавляющем большинстве эти поверхности восстанавливают при помощи дополнительных ремонтных деталей, в меньшей степени – путем нанесения гальванических, электроискровых или пластмассовых покрытий. В качестве дополнительных ремонтных деталей применяют ремонтные втулки, тонкостенные свертные кольца, сменные упругие пластины, ввертыши и др. На заключительном этапе проводят операции по восстановлению внутренних рабочих цилиндрических поверхностей, например гильз блока цилиндров, имеющих скользящую посадку. Преимущественно восстановление таких поверхностей осуществляют методами ремонтных размеров или дополнительных ремонтных деталей, реже – газотермическими методами нанесения покрытий. При любом из этих методов проводится предварительная и окончательная механическая обработка с целью подготовки поверхностей трения к установке дополнительных ремонтных деталей (элементов) или под напыление, а после восстановления – окончательная механическая обработка с целью получения требуемых размеров. В заключение осуществляют доводку, в том числе хонингованием восстановленной поверхности. Механическую обработку (например, растачивание и сверление) всех взаимосвязанных отверстий корпусных деталей проводят с одной установки и от единых баз. При этом корпусные детали базируют по восстановленной установочной поверхности. Это позволяет снизить погрешности взаимного расположения присоединяемых деталей. Необходимо отметить, что при разработке технологического процесса восстановления какой-либо корпусной детали необходимо сначала выбрать способ устранения каждого из имеющихся видов дефектов детали, а затем уже строить сам процесс, руководствуясь приведенным выше маршрутом. |