лекции восстановление деталей. Лекции Восстановление деталей и узлов автомобилей. Восстановление деталей

Скачать 1.63 Mb. Скачать 1.63 Mb.

|

|

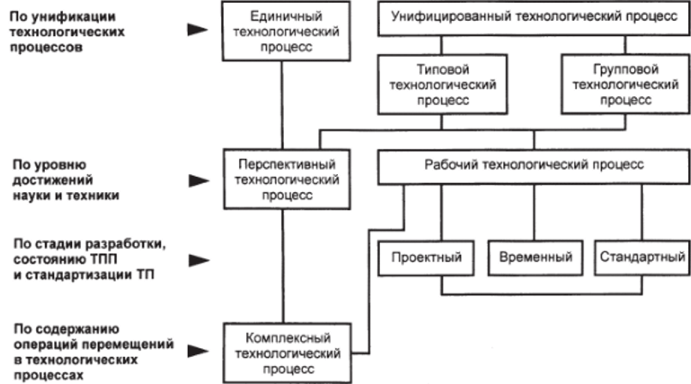

29. Базирование деталей Базирование - это придание заготовки требуемого положения относительно выбранной системы координат. От того каким образом осуществлено базирование детали на станке или приспособлении в значительной степени зависит точность обработки и величина вспомогательного времени необходимое на установку и снятие детали. Базирование и закрепление детали на станке или в приспособлении определяет положение этой детали относительно траектории режущего инструмента. Следовательно, погрешность базирования в той или иной степени будет отражается на правильной обработки поверхности, то есть на точности размеров, правильности геометрической форм поверхности. Базирование деталей осуществляется с помощью баз. Базами могут служить поверхности, линии, точки или их совокупности. Базой называется поверхность или совокупность поверхностей, точку детали по отношению к которым ориентируются другие поверхности детали, которые необходимо обработать на данной операции. Конструкторскими базами называется поверхность или сочетание поверхностей определяющих положение детали при работе ее в узле относительно других деталей. Например, для вала, конструкторской базой определяющая положение вала относительно зубчатого колеса в радиальном направлении является шейка вала под зубчатое колесо. Для зубчатого колеса конструкторской базой определяющее положение данной детали относительно вала является посадочное отверстие зубчатого колеса. В осевом положении - торец центрирующего буртика. Измерительной базой называется поверхность, от которой задан размер. Принцип единства баз заключается в том, что необходимо совмещать технологическую базу с измерительной и конструктивной. В этом случае погрешность базирования равна нулю. Поэтому наиболее точной обработки деталей можно достичь в том случае, когда процесс обработки ведется от одной базы с одной установкой. Схема базирования зависит от формы поверхности обрабатываемой заготовки, большинство которых ограничено плоскими, цилиндрическими и коническими поверхностями. Рекомендуется использовать технологические базы, которые применялись изготовлении детали (центровые отверстия в деталях типа валов, специальные технологические отверстия в корпусных деталях и т.д.); При отсутствии таковых или невозможности их использования из-за повреждений за технологическую или измерительную базу принимают основные или вспомогательные поверхности, которые не подлежат восстановлению; Если в процессе восстановления деталь должна быть обработана по всем поверхностям, то поверхности, являющиеся базовыми, обрабатываются в первую очередь, при этом создаваемые базовые поверхности должны обеспечивать возможность обработки за одну установку максимального количества поверхностей; Принятая технологическая база должна сохраняться для большинства технологических операция восстановления деталей. 30. Методы механической обработки восстановленных поверхностей Для обработки восстановленных поверхностей деталей, как правило, применяется лезвийная и абразивная обработка: точение, растачивание, торцовое фрезерование, шлифование, хонингование, суперфиниширование и притирка. 31. Проектирование технологических процессов восстановления деталей Основные виды тех.процессов восстановления деталей: Восстановление деталей- выполнение совокупности действий, направленных на изменение состояния ремонтной заготовки. Технологический процесс восстановления детали представляет совокупность действий, направленных на изменение ее состояния как ремонтной заготовки с целью восстановления эксплуатационных свойств. Тех.процесс состоит из определенного количества операций, содержание которых в значительной степени зависит от типа ремонтного производства (мелкосерийное, среднесерийное, крупносерийное) и вида технологии ремонта (подефектная, маршрутная, групповая). В ЕСТП выделяют: единичный;типовой;групповой техпроцессы. Единичный технологический процесс (для восстановления конкретной детали независимо от типа производства); Типовой технологический процесс (восстановление группы деталей, характеризуемой типовыми конструктивными признаками). Благодаря этому типовой процесс позволяет устранить многообразие технологических процессов восстановления деталей. Групповой технологический процесс (для восстановления группы деталей. Эта группа деталей имеет общие технологические признаки, с целью применения в специализированном ремонтном производстве методов и средств крупносерийного и массового производства. Групповой технологический процесс разрабатывается применительно к базовой (комплексной) детали, за которую понимается реальная или условная деталь, в конструкции которой имеются все основные элементы, присущие деталям данной группы. Проектирование типовых и групповых технологических процессов ведется неавтоматизированными и автоматизированными методами, согласно которым все восстанавливаемые детали делят на классы, подклассы, группы и подгруппы, исходя из общности решаемых технологических задач. Этапы создания тех.процесса: Исходные данные: — чертеж детали и чертеж сборочной единицы, в которую входит эта деталь (для анализа условий работы); — сведения о дефектах, выявленных при дефектации детали (дефектовочная ведомость); — справочные материалы о технологических методах устранения данного вида дефектов; — справочные и нормативные данные по материалам, режимам восстановления и последующей обработки; — перечень имеющегося оборудования, инструмента и т.д.; — научно-техническая информация; — программа выпуска восстановленных деталей. Этапы проектирования тех.процесса: —этап анализа (анализ конструкторской и технологической документации на деталь); — анализ дефектов и разработка ремонтного чертежа детали; —методы восстановления изношенных поверхностей и устранения отдельных дефектов детали; — составление технологического маршрута восстановления детали; — разработка технологических операций (выбор структуры технологических операций, задание последовательности переходов в операциях); — выбор необходимых материалов, рациональных режимов восстановления поверхностей и их обработки; — определение квалификации рабочих и техническое нормирование ремонтных работ. Основные критерии: — производственные возможности ремонтного предприятия (наличие специалистов, определенного вида технологического оборудования, оснастки, инструмента); — возможность организации восстановления деталей в заданном объеме и в установленные сроки; — социальные факторы (соблюдение норм охраны труда); — экологические и другие факторы. Выбору или подготовке технологических баз при механической обработке восстанавливаемых деталей должно уделяться особое внимание, так как от способа закрепления детали на станке зависят точность обработки и продолжительность выполнения операции. Выбор технологических баз. Выбор и создание установочных баз при восстановлении деталей имеют особенности и являются более сложной задачей, чем при их изготовлении. Это обусловлено тем, что в большинстве случаев ремонтируемые детали могут иметь значительные деформации, а у многих из них установочные базы отсутствуют, повреждены или изношены. В качестве постоянных технологических баз нельзя использовать изношенные поверхности, так как невозможно гарантированно обеспечить точное взаимное расположение поверхностей детали. В этой связи при восстановлении детали часто требуется создавать новые технологические базы, для чего соответствующая операция должна быть включена в технологический процесс восстановления. Задача выбора новых баз должна решаться с учетом функционального назначения и взаимосвязи поверхностей деталей, величины их износа и повреждений. 32. Выбор метода восстановления Каждая деталь должна быть восстановлена с минимальными трудовыми и материальными затратами при обеспечении максимального срока ее службы после ремонта. При обосновании способа устранения дефектов детали следует рассмотреть: - конструктивные особенности детали; - материал детали, возможные изменения структуры, износостойкости, твердости и т.д.; - число и виды дефектов; - возможные для данного материала современные способы устранения каждого дефекта детали; - возможность последующей механической обработки; - технико-экономическую целесообразность устранения дефектов принятым способом. Способ устранения дефекта (сочетание операций технологического процесса) принимают с учетом характера дефекта и величины износа рабочей поверхности, требований к физико-механическим свойствам наносимых металлопокрытий, конструктивно-технологических особенностей и условий работы деталей (величина и характер нагрузки, виды трения и изнашивания, температура и др.). При этом для восстановления детали считают целесообразным тот способ, который позволяет получить требуемую долговечность детали, ресурс работы соединений и узла, в состав которого они входят, при минимальных затратах на восстановление и эксплуатацию (издержки на устранение отказов). Для устранения одних и тех же дефектов изношенных деталей на ремонтных предприятиях могут применяться различные способы. Каждому способу присущи наиболее характерные эксплуатационные свойства, определяющие долговечность деталей: циклическая (усталостная) прочность восстановленной детали, прочность сцепления нанесенного слоя с основным металлом, износостойкость поверхности и др. Главными причинами снижения циклической прочности могут быть наличие сварочных дефектов в виде пор, трещин, различныхвключений (особенно в зоне сплавления), возникновение остаточных напряжений, изменение структуры и др. Снижение усталостной прочности детали при восстановлении может привести к поломке в процессе эксплуатации. Для деталей, восстанавливаемых газотермическим напылением, гальваническими покрытиями, важное значение имеет прочность сцепления металлопокрытия с основным металлом. Особенно это относится к деталям, работающим в условиях динамической нагрузки. Износостойкость является важной служебной характеристикой всех способов восстановления изношенных поверхностей, в том числе и способа ремонтных размеров. Применимость способов восстановления поверхности определяют в такой последовательности: - на основании величины износа выбирают способы, позволяющие восстановить размеры изношенных поверхностей; - рассматривают возможности технического осуществления каждого способа, исходя из технологических свойств материала изношенной детали (свариваемость, деформируемость и т. д.), конструктивной формы (возможность перераспределения запаса материала детали, замены ее части или установки дополнительной детали) и технических возможностей оборудования; - сопоставляют возможные физико-механические свойства металлопокрытий с техническими требованиями к качеству рабочих поверхностей детали и условиями их работы; - оценивают влияние операций нанесения покрытий на изменение износостойкости восстанавливаемых поверхностей, размеров и физико-механических свойств смежных поверхностей, конструктивной формы и прочности детали; - рассматривают возможность последующей механической обработки. Для учета всех этих факторов рекомендуется последовательно пользоваться тремя критериями: технологическим, т. е. критерием применимости способа восстановления поверхности; критерием долговечности; технико-экономическим (отношением себестоимости восстановления к коэффициенту долговечности). Технологический критерий учитывает, с одной стороны, особенности восстанавливаемых поверхностей, а с другой - технологические возможности соответствующих способов восстановления. 33. Классификация видов технологических процессов (28.04.22) Технологический процесс - это часть производственного процесса, включающая в себя последовательное изменение размеров, формы, внешнего вида или физикомеханических свойств предмета производства и их контроль. В зависимости от назначения выпускаемых изделий и условий производства имеют место различные виды технологических процессов. Наибольшее влияние на вид технологического процесса оказывает количество изделий, выпускаемых в соответствии с этим процессом (одно изделие, группа однотипных или разнотипных изделий). Принято различать три основных вида технологических процессов: единичный, типовой и групповой. Единичный технологический процесс - это технологический процесс изготовления или ремонта изделия одного наименования, типоразмера и исполнения независимо от типа производства (ГОСТ 3.1109-82). Как правило, единичные технологические процессы составляют для оригинальных изделий, которые раньше не выпускались на данном предприятии и не имеют общих конструктивных и технологических признаков с выпускаемыми изделиями. Например, при проектировании новой модели станка полностью изменилась конструкция суппорта. В этом случае на каждую деталь нового суппорта необходимо разработать единичные технологические процессы независимо от того, сколько таких деталей будет изготовлено. Унифицированный технологический процесс – это технологический процесс, относящийся к группе изделий, характеризующихся общностью конструктивных и технологических признаков. Унифицированные технологические процессы подразделяются на типовые и групповые. Применение унифицированных технологических процессов зависит от наличия на данном предприятии переналаживаемой технологической оснастки, оборудования, специализированных рабочих мест и участков. Типовой технологический процесс - это технологический процесс изготовления группы изделий с общими конструктивными и технологическими признаками (ГОСТ 3.1109- 82). Типовой технологический процесс применим к деталям, имеющим похожую конфигурацию, близким по точности, материалам, требованиям, предъявляемым к качеству обработки поверхностей, а также мало отличающимся по геометрическим размерам. Поэтому типовой технологический процесс характеризуется одинаковым содержанием и последовательностью большинства технологических операций и переходов для группы таких деталей и является основой для разработки рабочего технологического процесса. Групповой технологический процесс - это технологический процесс изготовления группы изделий с разными конструктивными, но общими технологическими признаками (ГОСТ 3.1109-82). Групповой технологический процесс предназначен для обработки заготовок различной конфигурации. Он состоит из комплекса групповых технологических операций, которые выполняются на специализированных рабочих местах в последовательности технологического маршрута изготовления определенной группы изделий. Под специализированным рабочим местом при этом понимается рабочее место, которое предназначено для изготовления или ремонта одного изделия или группы изделий при общей наладке и отдельных подналадках в течение длительного интервала времени. В ряде случаев групповой технологический процесс может состоять только из одной групповой операции, которая характеризуется общностью используемого оборудования, технологической оснастки и наладки. Групповые технологические процессы разрабатывают для всех типов производства, но только на уровне конкретного предприятия. Все технологические процессы можно разделить на рабочие и перспективные. Перспективный технологический процесс - это технологический процесс, соответствующий современным достижениям науки и техники, методы и средства осуществления которого полностью или частично предстоит освоить на данном предприятии. Перспективный технологический процесс постоянно корректируется и обновляется в соответствии с развитием научных достижений и является наиболее прогрессивным. Рабочий технологический процесс - это технологический процесс, который в данный момент используется на предприятии по рабочей технологической и конструкторской документации. На каждом предприятии разрабатываются свои рабочие процессы для изготовления или ремонта конкретного изделия. В свою очередь рабочий технологический процесс подразделяется на проектный, временный, стандартный и комплексный технологические процессы. Проектный технологический процесс - это технологический процесс, выполняемый по предварительному проекту технологической документации. Как правило, проектный технологический процесс имеет много недоработок, которые впоследствии выявляются и устраняются. Временный технологический процесс - это технологический процесс, применяемый на предприятии в течение ограниченного периода времени из-за отсутствия надлежащего оборудования, инструмента, материалов и т.д. или в связи с другой производственной необходимостью до замены на более совершенный. Стандартный технологический процесс - это технологический процесс, который узаконен государственным стандартом. Он обычно используется при производстве взаимозаменяемых деталей и на различных предприятиях выполняется при одинаковых режимах и условиях обработки на конкретном оборудовании и при соответствующей технологической оснастке. Комплексный технологический процесс - это технологический процесс, в состав которого включаются не только технологические операции, но и операции перемещения, контроля и очистки обрабатываемых заготовок по ходу технологического процесса. Комплексный технологический процесс используется в автоматизированном производстве при проектировании автоматических линий и гибких автоматизированных производственных систем. Схема классификации технологических процессов представлена на рис. 34  Рис. 33 Схема классификации технологических процессов 34. Исходные данные для проектирования Исходными данными для проектирования технологических процессов сборки являются: - сборочные чертежи изделия и сборочных единиц; - технические требования на сборку; - технические условия на сборку, указанные в отраслевых или заводских нормативных документах; - технический паспорт изделия или описание его назначения и принципа работы; - чертежи деталей входящих в изделие и сборочные единицы; - типовые или заводские технологические процессы сборки; - годовая программа выпуска в штуках |