лекции восстановление деталей. Лекции Восстановление деталей и узлов автомобилей. Восстановление деталей

Скачать 1.63 Mb. Скачать 1.63 Mb.

|

|

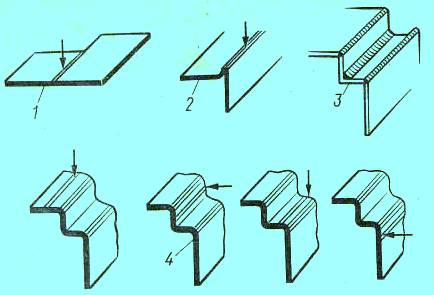

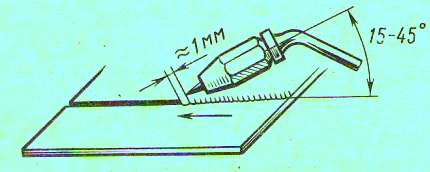

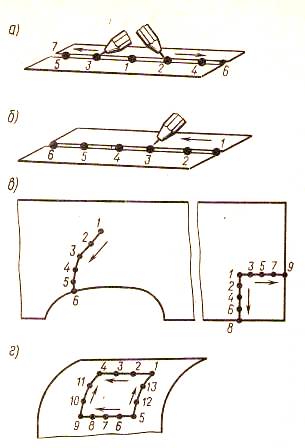

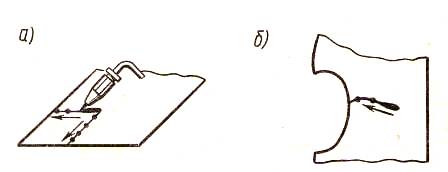

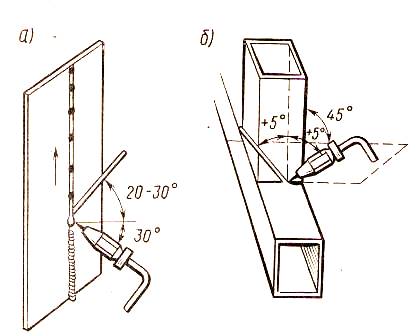

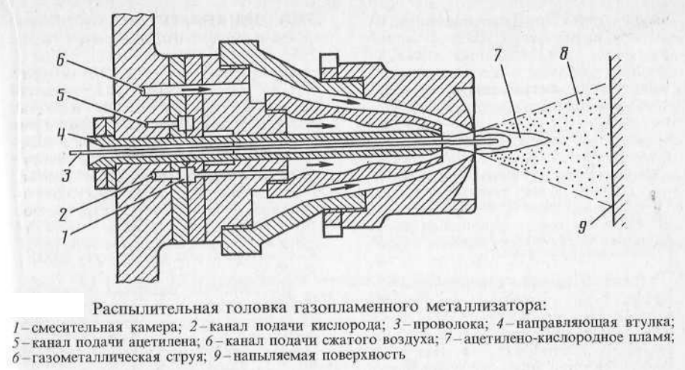

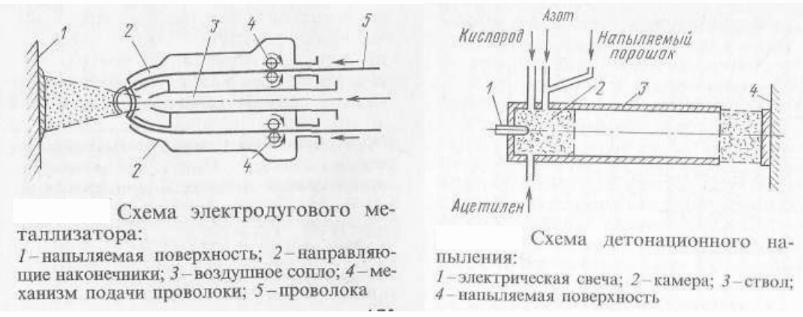

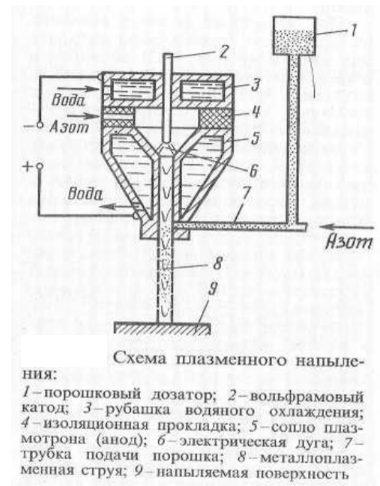

15. Газовая сварка и ее применение при восстановлении деталей автомобиля Газовую сварку применяют при ремонте кузовов для выполнения прихваток, нанесения латунных припоев в местах концентрации напряжений и ряда других операций Недостатком газовой сварки являются значительные (Коробления свариваемых деталей, их перегрев и большая трудоемкость доводки поверхности. Однако простота технологического процесса сварки и доступность используемого оборудования обусловливают широкое применение газовой сварки при ремонте кузовов. Для газовой сварки промышленность выпускает стационарные посты с централизованной разводкой ацетилена и кислорода и передвижные посты, укомплектованные тележкой с двумя баллонами, снабженными редукторами типа БКД-50 для редуцирования кислорода и БАД-5 для редуцирования ацетилена. Шланги изготавливают из вулканизированной резины с тканевой прослойкой и нитяной оплеткой снаружи, отделанные резиновым слоем. Наружный слой ацетиленовых шлангов красного цвета, а кислородного — синего цвета. Сварочные горелки являются основным инструментом при ручной газовой сварке. Изменением расхода горючего газа и кислорода регулируют тепловую мощность пламени. Для сварки металлов толщиной 0,7 — 2,0 мм применяют горелки малой и средней мощности с наконечниками № 1, № 2. Малые горелки имеют массу 0,7 кг и рассчитаны на работу с диаметром газовых каналов ниппелей 4,5 мм, средние горелки имеют массу 1,2 кг и рассчитаны на работу с диаметром газовых каналов 7,0 мм. Соединение панелей кузова газовой сваркой предусматривает работы по подготовке кромок и непосредственно сварочный процесс. Подготовку кромок свариваемых деталей осуществляют с учетом толщины металла и места расположения шва. Ввиду того, что панели кузова выполняют из тонколистового металла, для уменьшения после сварки объема рихтовочных работ соединяемые детали располагают в одной плоскости. Кромки листов обрезают ножницами или пилой так, чтобы они образовали прямой рез. Детали плотно состыковывают друг с другом. Если они подогнаны  Рис. 15.1 Виды сварных соединений: 1 — встык; 2 — с отбортовкой кромки; 3 — внутренний или наружные угловые швы; 4 — расположение сварочного шва, позволяющего производить рихтовку (показано стрелкой) не точно, то их разъединяют и подгоняют, а затем вновь состыковывают для выполнения сварки. Сварку деталей выполняют встык 1 , по отбортованной кромке 2 и с образованием угловых швов 3. Сварочные швы, расположенные в углу, практически исключают выполнение рихтовочных работ. Для обеспечения необходимой геометрической формы панелей, образованных сваркой нескольких деталей с последующей рихтовкой, сварку производят в стык отогнутой кромки одной детали с прямой кромкой другой детали 4. Способы сварки зависят от вида дефекта, места его расположения и формы соединяемых деталей.  Рис. 15.2 Положение сопла горелки относительно сварочного шва Сварщик, работающий правой рукой, располагает горелку под наклоном вдоль оси сварного шва так, чтобы пламя было направлено влево. Конец пламени удерживают на расстоянии около 1 мм от поверхности расплавленного металла. Перемещая горелку справа налево, наконечник наклоняют в сторону выполненного сварного шва, а струей пламени прогревают линию сварки. Левша, держа горелку в левой руке, перемещает ее слева направо и также наклоняет в сторону выполненного сварочного шва. При сварке тонколистового металла кузова независимо от направления перемещения горелки, ее всегда наклоняют в сторону выполненного шва. Если сварку производят с присадочным материалом, то его удерживают симметрично соплу, погружая конец присадочного металла короткими быстрыми движениями в расплавленный металл шва. Сварку точками используют в качестве предварительной операции, предназначенной для прихватки двух соединяемых кромок. Эти точки удерживают кромки в необходимом положении в процессе их сварки. Точки должны быть достаточно прочными, чтобы под действием расширения при сварке не произошло их разрыва. Однако сварные точки не должны быть длинными, чтобы их можно было легко разрушить при необходимости подгонки расположения деталей, и не должны сильно превышать толщину свариваемой детали, чтобы не быть помехой при выполнении сварки.  Первую точку выполняют посередине линии сварки при наложении прямолинейного шва (рис. а). Если сварочный шов формирует угол, то первую Точку выполняют в вершине угла (рис.б). Если сварка предназначена для устранения трещин или изломов, то первую точку выполняют в месте начала трещины или излома на листе (рис. в). Точки располагают ориентировочно с шагом, равным 30h, где h — максимальная толщина свариваемого листа. Однако в большинстве случаев принимают меньшие расстояния расположения точек, т. е. точки сближают. Сварные точки выполняют, начиная от первой, перемещая горелку в направлении несхваченных точками участков. При нагреве кромок происходит их расхождение, а при охлаждении, следующем после расплавления, происходит усадка, вызывающая сближение кромок. Нельзя соединять точками два конца прямолинейного шва, а затем выполнять промежуточные точки, так как при этом возникает расширение в противоположных направлениях и, как следствие этого, деформации кромок. При сварке точками замкнутого шва (рис. г) прямоугольной формы вначале выполняют точки на двух наиболее плоских сторонах, расположенных противоположно друг другу, а затем на двух других более выпуклых сторонах. Такая очередность наложения точек вызовет в центре временную концентрацию деформаций в результате неизбежного защемления и удлинения металла. При сварке точками без присадочного металла приближают острие пламени и расплавляют кромки. Если расплав металла каждой кромки плохо соединяется друг с другом, то следует немного поднять горелку, что приведет к образованию единого расплава металла. Окончание затвердевания сварной точки определяют по ее почернению. Если возникает нарушение уровня расположения кромок или неприхваченные кромки накладываются друг на друга, то последнюю точку рихтуют. Если не соединенные точками кромки имеют большую толщину, то последнюю точку полностью охлаждают, что приведет к максимальной усадке металла. Если этого окажется недостаточно, то производят сварку более близко расположенными точками, расплавляя при необходимости небольшие капли присадочного металла. Последующая сварка намного облегчается, если подгонка кромок и соединение точками выполнены качественно. Сварку кузовных деталей производят без прихватки точками. Для этого один из присоединяемых листов должен быть неподвижным, а другой приваривают сразу, держа горелку в одной руке и направляя второй рукой привариваемый лист так, чтобы кромка была точно установлена для сварки. Горизонтальную сплошную сварку панелей кузова выполняют после установки наконечника горелки, соответствующего толщине металла соединяемых деталей. Наконечник горелки выбирают по расходу газа, который ориентировочно принимают 100 дм3/ч на 1 мм толщины сварки.  После прихватки точками производят рихтовку всей линии стыка, соединенного сварочными точками. Нельзя начинать сварку с края детали, так как кромки расходятся. Сварку начинают с внутренней части шва и ведут до конца в направлении одного из концов листа. Затем производят сварку оставшейся части листа, начиная уже с выполненной части шва и постепенно перемещаясь к другому концу детали. Если вырез, подвергаемый сварке, имеет форму угла, то сварку начинают с вершины угла и ведут в направлении одного края, а затем другого (рис.а). Заварку трещины, выходящей на край детали, начинают с ее конца, находящегося в металле, и постепенно перемещаются к краю (рис. б). Если производят сварку детали, образующей отверстие посередине панели, то вначале попарно сваривают две противоположные стороны. Перед сваркой тщательно регулируют острие пламени, а затем подводят его на расстояние около 1 мм до поверхности металла, наклоняя при этом сопло под углом приблизительно 45 ° к оси сварного шва. Как только произойдет расплавление металла, горелку равномерно перемещают вдоль линии сварки без бокового смещения. Нормальное расплавление металла поддерживают путем изменения скорости перемещения горелки и корректировки угла ее наклона. При увеличении наклона сопла проникновение зоны расплавленного металла уменьшается. Поэтому при сварке угол наклона сопла Изменяют в пределах 15 — 45 °. Выполняя сварку, необходимо держать наготове пруток присадочного металла, чтобы заполнить случайно образовавшееся при сварке отверстие. С внутренней стороны сварочный шов должен представлять собой тонкую линию непрерывно расплавленного металла. Ширина сварочного шва должна быть небольшой и ориентировочно находиться в пределах 3 — 4 толщин свариваемой детали. После сварки металл охлаждают на воздухе, не применяя влажной ткани, даже если металл красного или темно-красного цвета. Образовавшиеся сварочные швы необходимо отрихтовать, наблюдая при этом, чтобы металл сильно не вытягивался. Сварку в любом положении производят на несъемных элементах кузова, которые невозможно расположить горизонтально. В такой ситуации сварочные швы располагаются, как правило, наклонно или вертикально. При выполнении такой сварки выбирают наконечник, производительность которого должна быть приблизительно на 30 % меньше той, которая необходима для горизонтальной сварки панелей такой же толщины.  Вертикальная сварка двойным швом обеспечивает высокое качество при соединении внутренних деталей кузова. Сварку ведут горелкой с наконечником, имеющим расход 60 дм3/ч. Для прихватывания сварными точками обеспечивают зазор между деталями приблизительно равный половине толщины детали. Горелку держат под углом около 30 °, а присадочный металл— под углом 20 ° к горизонтали (рис. а). Сварку начинают с создания отверстия, а затем осуществляют перемещение горелки и присадочного металла. Отверстие сохраняют в течение всего процесса сварки, так как расплавленный металл удерживается в нем в процессе затвердевания и исключает прилипание металла в этом месте. Сварку внутреннего угла (см. рис. б) выполняют горелкой с наконечником, имеющим расход 125 дм3/ч. Наконечник горелки наклоняют под углом 45 ° к вертикали и удерживают его в плоскости, проходящей через биссектрису внутреннего угла. Присадочный металл располагают симметрично наконечнику под тем же углом и перемещают по небольшому участку круговой дуги, чтобы заполнить сварочный шов вдоль вертикального листа, а затем остальную часть шва. Это делают для компенсации стекания жидкого металла на горизонтальный участок, в результате чего на вертикальном участке шва могут образоваться желобки, а иногда и отверстия. При необходимости обеспечения равномерного расплавления двух соединяемых кромок производят корректировку положения сопла. Необходимо располагать свариваемые детали так, чтобы поверхность жидкого металла сварного шва располагалась горизонтально. Образовавшийся угловой сварочный шов и зона непосредственного прилегания к нему рихтовке не поддаются. Сварку наружного угла производят наконечником с расходом 75 дм3/ч. Свариваемые детали располагают по возможности так, чтобы их края образовали фаску в горизонтальной плоскости. В противном случае сопло следует удерживать почти горизонтально, что затрудняет расплавление металла. Сварку выполняют с присадочным металлом или без него. Сварной шов рихтовке не подвергают, и поэтому геометрические параметры соединения определяются исключительно качеством сварки. 16. Восстановление деталей электродуговым напылением Напыление является одним из способов нанесения металлических покрытий на изношенные поверхности восстанавливаемых деталей. Сущность процесса состоит в напылении предварительно расплавленного металла на специально подготовленную поверхность детали струей сжатого газа (воздуха). Мелкие частицы расплавленного металла достигают поверхности детали в пластическом состоянии, имея большую скорость полета. При ударе о поверхность детали они деформируются и, внедряясь в ее поры и неровности, образуют покрытие. Основными достоинствами напыления как способа нанесения покрытий при восстановлении деталей являются высокая производительность процесса, небольшой нагрев деталей (120... 180 °С), высокая износостойкость покрытия, простота технологического процесса и применяемого оборудования, возможность нанесения покрытий из любых металлов и сплавов. К недостаткам процесса относят пониженную механическую прочность покрытия и сравнительно невысокую прочность сцепления его с поверхностью В зависимости от вида тепловой энергии, используемой в аппаратах дли напыления при расплавлении металла, различают следующие способы напыления: газопламенное, электродуговое, детонационное и плазменное.  17. Сущность процесса напыления Газопламенное напыление. Ocуществляется при помощи специальных аппаратов, в которых плавление напыляемого металла производится ацетилено-кислородным пламенем, а его распыление струей сжатого воздуха (рисунок). Проволока подается с постоянной скоростью роликами, приводимыми в движение встроенной в аппарат воздушной турбинкой через червячный редуктор. Наибольшее применение для газопламенного напыления проволокой нашли аппараты МГИ-1-57, ГИМ-1 и др. Преимуществами газоплазменного напыления являются небольшое окисление металла, мелкое его распыление, достаточно высокая прочность покрытия. К недостаткам относят сравнительно невысокую производительность процесса (2.. .4 кг/ч). Электродуговое напыление. Производится осуществляется электрической дугой, горящей между двумя проволоками, а распыление струей сжатого воздуха (рисунок). Для электродугового напыления отечественная промышленность выпускает аппараты ЭМ-3, -9,-14 (ручные) и ЭМ-6, МЭС-1, М-12 (станочные). Привод для подачи проволоки в зону горения электрической дуги в ручных аппаратах осуществляется от воздушной турбинки, а станочных – от электродвигателя. Основными преимуществами электродугового напыления являются высокая производительность процесса (от 3 до 14 кг/ч), сравнительная простота применяемого оборудования и экономичность. К недостаткам относят повышенное окисление металла и большую пористость покрытия. Детонационное напыление. При этом способе напыления расплавление металла, его распыление и перенос на поверхность детали достигаются за счет энергии взрыва смеси ацетилена и кислорода. При напылении металла в камеру охлаждаемого водой ствола аппарата для напыления (рисунок) подаются в определенном соотношении ацетилен и кислород. Затем в камеру вводится с помощью струи азота напыляемый порошок с размером гранул 50... 100 мкм. Газовую смесь поджигают электрической искрой. Взрывная волна сообщает частичкам порошка высокую скорость полета, которая на расстоянии 75 мм от среза ствола достигает 800 м/с.  После нанесения каждой дозы порошка ствол аппарата продувается азотом для удаления продуктов сгорания. Этот процесс повторяется автоматически с частотой 3... 4 раза в секунду. За один цикл на поверхность детали наносится слой металла толщиной до 6 мкм. Преимуществами этого способа напыления являются большая производительность процесса (при диаметре ствола 20... 25 мм за 15 с можно нанести покрытие толщиной до 0,3 мм на площади до 5 см2), высокая прочность сцепления покрытия с поверхностью детали, невысокая температура на поверхности детали (не более 200 °С).  К недостаткам процесса относят высокий уровень шума (до 140 дБ), что обусловливает необходимость выполнения работ по нанесению покрытий в специальной звукопоглощающей камере. Плазменное напыление. Для расплавления и переноса металла на поверхность детали здесь используются тепловые и динамические свойства плазменной струи (рисунок 9.4). В качестве плазмообразующего газа применяют азот, который дает температуру 10000... 15000"С. Напыляемый материал в виде порошка вводится в сопло плазмотрона из дозатора при помощи транспортирующего газа (азота). Дозатор определяет расход порошка и, следовательно, производительность процесса напыления. Расход порошка можно плавно регулировать в пределах от 3 до 12 кг/ч. Попадая в плазменную струю, металлический порошок расплавляется и, увлекаемый плазменной струей, на носится на поверхность детали, образуя покрытие. Основными преимуществами плазменного напыления являются высокая производительность процесса (до 12 кг/ч), более высокие, чем при других способах напыления, физико-механические свойства покрытия (например, износостойкость в 1,5...2 раза выше, чем у закаленной стали 45), возможность нанесения покрытий из любых сплавов толщиной от 0,1 до 10 мм, полная автоматизация процесса напыления. Прочность сцепления покрытия с деталью выше, чем при других способах напыления, но она все же не превышает 400...450 кгс/см2 при испытании на отрыв. |