реферат быканова проц форм. Введение 3 Основная часть 4 Список используемой литературы 16

Скачать 141.76 Kb. Скачать 141.76 Kb.

|

3 м.

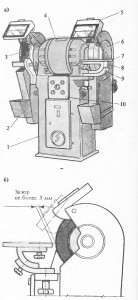

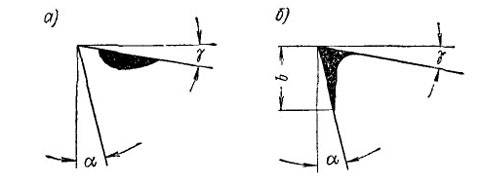

3 м равен 10 мкм.Содержание Введение 3 Основная часть 4 Список используемой литературы 16 Введение При трении любых тел трущиеся поверхности изнашиваются. Величина износа и интенсивность его образования зависят от материала трущихся тел, действующего давления на поверхностях трения, вида смазки, температуры в зоне трения и других факторов. При резании температура достигает 1000-1200° С, площадки контакта трущихся поверхностей инструмента, стружки и обрабатываемой заготовки небольшие, и следовательно, даже при небольших силах резания, давление на поверхностях трения довольно высокое (100-200 кГ/мм2). Высокая температура в зоне резания является причиной структурных изменений в материале режущего инструмента. При работе резцами, оснащенными пластинками твердого сплава, высокая температура в зоне резания не вызывает структурных изменений в твердом сплаве, но является причиной приваривания (прилипания) сходящей стружки к передней поверхности инструмента. Непрерывно движущаяся стружка вырывает микрочастицы твердого сплава и с большой интенсивностью изнашивает переднюю поверхность. Высокое давление в местах контакта режущего инструмента и обрабатываемого материала затрудняет проникновение смазочно-охлаждающей жидкости, а значит трение на контактных площадках можно считать близким к сухому трению. В результате трения стружки о переднюю поверхность резца на последней образуется лунка глубиной hn и шириной В (рис. 32, а). На главной задней поверхности, трущейся о поверхность резания, образуется шероховатая площадка высотой h3, не имеющей заднего угла (α = 0). Основная часть Износ и стойкость резца. Происходящее относительное перемещение частиц металла сопровождается их трением одна о другую, вследствие чего образуется значительное количество теплоты. Теплота образуется и вследствие трения стружки о переднюю поверхность резца, причем тем в большем количестве, чем выше скорость резания и чем больше сила резания. При трении задней поверхности резца о поверхность резания также образуется теплота. Теплота резания распределяется между стружкой, резцом и обрабатываемой деталью; лишь очень небольшая часть ее поступает в окружающий воздух. Примерно 70—90% всей теплоты резания образуется в стружке. Именно поэтому при работе быстрорежущими резцами струю охлаждающей жидкости, применяемой при резании, следует направлять на стружку. Теплота резания, поступающая в резец, нагревает его, что вызывает в свою очередь понижение его твердости и сопротивляемости износу. При обработке стали с большой площадью среза быстрорежущим резцом с самого начала резания на передне^ поверхности резца образуется лунка, показанная на рис.,а в увеличенном для ясности виде. По мере дальнейшей работы резца ширина лунки увеличивается. Одновременно с этим на задней поверхности резца, трущейся о поверхность резания, образуется ленточка износа, изображенная на рис., б также в увеличенном виде. В дальнейшем по мере увеличения лунки и ленточки происходит их соединение, обусловливающее затупление режущей кромки резца.  Рис.1 Износ резца по передней (а) и задней (б) поверхностям резца При обработке чугуна главное значение имеет износ по задней поверхности. Заметных следов износа на передней поверхности резца, а тем более образования лунки обычно не наблюдается. Это объясняется тем, что получающаяся при резании чугуна стружка надлома не скользит по передней поверхности резца. У твердосплавных резцов преобладает износ по задней поверхности. По мере износа резца по задней поверхности изменяется размер обрабатываемой детали и ухудшается чистота ее поверхности. Кроме того, на переточку чрезмерно затупленного резца затрачивается много времени. Поэтому резец следует перетачивать раньше, чем его износ по задней поверхности (ширина b ленточки, б) достигнет допустимой величины. Средние значения допустимой величины износа проходных1 резцов из быстрорежущей стали и из твердых сплавов указаны в табл. Таблица 1. Допустимые величины износа проходных резцов  Затупление резца характеризуется не только величиной его износа по задней поверхности, но и стойкостью резца. Стойкостью резца называется период времени, в течение которого износ резца по задней поверхности достигает установленной величины. Стойкость резца выражется в минутах (мин). Стойкость резца должна быть различной для разных случаев работы. Чем меньше стойкость резца, тем чаще производится его переточка, вследствие чего резец сравнительно быстро становится негодным для дальнейшего использования. С другой стороны, увеличение стойкости резца, которого можно достигнуть лишь понижением скорости резания, подачи и глубины резания, вызывает уменьшение производительности станка. Поэтому назначение стойкости резца является сложным вопросом и осуществляется с учетом многих условий. Так, например, чем сложнее форма резца, т. е. чем выше стоимость изготовления, тем больше должна быть его стойкость. При назначении стойкости резца в некоторых случаях следует принимать во внимание стоимость его материала и изготовления. Очевидно также, что стойкость резцов, используемых при работе на настроенном станке, когда замена каждого затупившегося резца отнимает много времени, должна быть выше, чем при обычной работе. Если заточка резцов в данных условиях централизована и снабжение ими рабочих организовано хорошо, можно назначать меньшую стойкость резца по сравнению с той, которую должны иметь резцы, используемые при плохо организованной заточке. Отметим, что таблицы скоростей резания при различных условиях токарной обработки, приводимые в справочниках и в этой книге, составлены в большинстве случаев исходя из стойкости резца 60 мин. Скорости резания, соответствующие другим периодам стойкости, находятся по тем же таблицам путем умножения табличных значений скоростей резания на поправочные коэффициенты. Износ резцов и их оптимальная геометрия Во время работы резца выделяется большое количество теплоты. Она распределяется между стружкой, резцом, обрабатываемой деталью и окружающей средой. В резец поступает около 20% всей теплоты, которая, как увидим дальше, играет определённую роль. Режущая кромка резца во время работы всё больше затупляется и, наконец, наступает момент, когда резание становится невозможным. Затопление вызывается в основном двумя причинами. Первая причина — истирание режущей кромки вследствие трения стружки о переднюю грань резца и трения детали о заднюю грань резца. Вторая причина — поступление в резец теплоты, о которой говорилось выше. При её недостаточном отводе эта теплота делает резец более мягким. По этой причине затопление резца идёт более быстро и он в конце концов становится непригодным для дальнейшей работы. При малой скорости резания, когда в резец поступает небольшое количество теплоты, он работает долгое время, постепенно разрушаясь от истирания. При большой скорости резания, когда выделяется большое количество теплоты, затопление резца наступает быстро: резец, как говорят, теряет стойкость. Резцы могут подвергаться всем рассмотренным выше видам износа. Момент затупления резцов при различных условиях работы характеризуется следующими признаками: ухудшением чистоты обработанной поверхности и изменением ее диаметра; появлением или возрастанием вибраций; изменением цвета и формы стружки; заметно усиливающимся искрением (при скоростном резании); повышением температуры резания; увеличением составляющих сил резания. Установление момента затупления резца и своевременная его смена имеет большое практическое значение. Это особенно важно для станков-автоматов и автоматических линий. Поэтому имеются специальные приспособления, сигнализирующие о затуплении инструмента. При снятии тонких стружек особое значение приобретает изменение радиуса округления лезвия в процессе износа инструмента. С увеличением радиуса возможность устойчивого резания уменьшается. Результатами исследований установлено, что в начале работы резца радиус интенсивно увеличивается, а затем его величина несколько стабилизируется, колеблясь относительно некоторого среднего значения. Значительное увеличение радиуса в первоначальный период работы можно объяснить процессом приработки, когда происходит истирание неровностей рабочих поверхностей резца. Колебания величины радиуса округления лезвия, очевидно, объясняются увеличением площадок износа передней и задней поверхностей, примыкающих к округленной его поверхности, вследствие чего происходит самозатачивание, т. е. уменьшение радиуса р. В результате этого лезвие ослабляется и снова происходит увеличение радиуса и этот процесс повторяется. До начала работы радиус округления лезвия составлял 8 мкм. Для снижения интенсивности роста радиуса р в период приработки необходимо, чтобы класс чистоты рабочих поверхностей инструмента был как можно выше, порядка И-12. Этого можно достичь применением более мелкозернистого абразива при доводке инструмента. При резании труднообрабатываемых материалов с тонкими стружками, когда износ резца сопровождается опусканием его лезвия, критерием допустимого износа может быть высота ступеньки, так как передняя поверхность изнашивается более интенсивно, чем задняя. При тонком точении титанового сплава допустимый износ hc = 45 ч 60 мкм, а радиальный износ резца при s = 0,062 • 10 |

Плоскую форму без фаски используют при обработке хрупких металлов (чугуна, бронзы и др.) и твердых сталей (высоколегированных и закаленных) с пределом прочности ав > 1180 МПа.

Плоскую форму с фаской применяют при обработке ковкого чугуна, стали и стального литья сов< 800 МПа, а также сав> 800 МН/м2 при недостаточной жесткости системы СПИД.

Резцом криволинейной формы без фаски обрабатывают стали малой и средней твердости при а < 0,2 • 10