Введение Важнейшие проблемы народного хозяйства России Улучшение качественных характеристик

Скачать 3.48 Mb. Скачать 3.48 Mb.

|

|

Тема 2. Конструкторская и технологическая подготовка производства Главная задача подготовки производства — создание и организация выпуска новых изделий. Для ее решения необходимо четко сочетать все многообразные процессы подготовки производства, рационально соединять личные и вещественные элементы процесса создания новой техники, определять экономические отношения между участниками работ по подготовке производства. Возникает необходимость организовывать процессы подготовки производства. Система подготовки производства — это объективно существующий комплекс материальных объектов, коллективов людей и совокупность процессов научного, технического, производственного и экономического характера для разработки и организации выпуска новой или усовершен- ствованной продукции. Организация подготовки производства выражается в следующих видах деятельности: - определение цели организации и ее ориентация на достижение этой цели; - установление перечня всех работ, которые должны быть выполнены для достижения поставленной цели по созданию конкретных видов новой продукции; - создание или усовершенствование организационной структуры системы подготовки производства на предприятии; - закрепление каждой работы за соответствующим подразделением (отделом, группой, цехом и т.п.) предприятия; - организация работ по созданию новых видов продукции во времени; - обеспечение рациональной организации труда работников и необходимых условий для осуществления всего комплекса работ по подготовке производства к выпуску новой продукции; - установление экономических отношений между участниками процесса создания новой техники, обеспечивающих заинтересованность ученых, инженеров и производственников в создании и освоении технически прогрессивной и экономически эффективной техники и ускоренной организации ее промышленного производства. Большинство промышленных предприятий, за исключением предприятий добывающих и некоторых других отраслей, неразрывно связанны с необходимостью постоянного обновления, замены и модернизации выпускаемой продукции, разработки технологических процессов. Подготовка производства представляет собой деятельность различных коллективов по разработке и реализации в производстве инноваций-продуктов для удовлетворения постоянно растущих запросов потребителей. Она включает: - цикл научных исследований; - техническую подготовку производства. При подготовке производства решаются многие технико-экономические задачи, позволяющие снижать материалоемкость, трудоемкость, себестоимость и капиталоемкость продукции, улучшить ее технико - экономические характеристики, находить пути удовлетворения потребности в ресурсах, выбирать формы организации труда и системы его материального стимулирования, составлять калькуляции и сметы на ее изготовление, сокращать длительность производственного цикла. Важным видом деятельности предприятия по организации подготовки производства является создание условий для реализации всего комплекса мероприятий, удовлетворяющих требованиям ускоренного развития научно-технического прогресса, повышения эффективности производства конкурентоспособной продукции. Независимо от характера выпускаемой продукции, подготовка её производства требует материального и организационного обслуживания, строгого соблюдения технологической дисциплины . Материальное обслуживание предусматривает обеспечение производства всеми материальными ресурсами ( оборудованием, инструментом и приспособлениями, сырьем и материалами, топливом, энергией и др.) и находит свое выражение в организации материально- технического обеспечения, комплексного изучения процессов, происходящих на рынке ( маркетинга); организационное – подбор, подготовку и расстановку кадров, совершенствование организации труда в организации труда и его стимуляции, управлении трудовыми коллективами; технологическая дисциплина - выполнение точного соответствия процесса изготовления ( ремонта) продукции заданным требованиям в технологической и конструкторской документации. Основным содержанием подготовки производства новых видов продукции является выполнение следующих этапов( стадий): - технический маркетинг, составляющий сущность маркетинговой деятельности на рынке товаров и услуг производственного назначения, связанной прежде всего с удовлетворением потребности предприятия в машинах и оборудовании, сырье и материалах, новых технологиях, лицензиях, а также инжиринге, лизинге и других промышленных услугах; - научные исследования; - проектно-конструкторские и опытно - экспериментальные работы по созданию и доводке образцов новой продукции, образующие конструкторскую подготовку производства; - технологическая подготовка, включая разработку технологии, проектирование расстановки оборудования, производственных потоков, конструирование и изготовление специальных инструментов , оснастки, испытания , наладку; - комплекс организационных и производственно-технических работ, включая подготовку кадров, материально-техническое обеспечение, финансирование и др. Для сокращения ее сроков часто используют параллельный и параллельно-последовательный способы выполнения работ, когда, например, второй этап начинается раньше, чем заканчивается первый, а третий - раньше, чем заканчивается второй. Такой порядок выполнения работ сокращает сроки разборки и освоения в производстве новых изделий. Вместе с тем параллельное выполнение работ не должно ухудшать ее качество. А поскольку при создании новой продукции ( изделий) часто используется значительное количество стандартных и унифицированных деталей и сборочных единиц, типовых проектов, то переход к следующему этапу подготовки производства, когда еще не по всем деталям, сборочным единицам выполнен предыдущий этап, может оказаться эффективным. 1. Конструкторская подготовка производства на основе CAD/CAM систем: классификация САПР, технические возможности, критерии выбора Проектно - конструкторская подготовка производства(ПКПП) включает проектирование новой продукции и модернизацию ранее производившейся в соответствии с ЕСКД, а так же разработку проекта реконструкции и переоборудования предприятия или отдельных его подразделений. Содержание и объем ПКПП в основном зависит от цели ее проведения, типа производства, сложности и характера продукции. Основными этапами проектно-конструкторской подготовки производства по разработке новых и модернизации производившихся изделий являются : - разработка технического задания; - разработка технического предложения; - составление эскизного проекта; - разработка технического проекта; - разработка рабочей документации и опытные образцы, установочные серии для серийного и массового производства. Техническое задание- это документ, содержащий исходные данные для проектирования объекта. Это важный этап, выделяемый из непосредственно конструкторских работ, осуществляется разработчиком на основе исходных требований к продукции предъявляемой заказчиком. Техническое задание включает изучение патентов, литературных источников, установление основных параметров нового изделия, планирование конструкторской подготовки производства, составление сметной калькуляции по разрабатываемой теме, предварительный анализ экономической эффективности проектируемой конструкции. Техническое задание в установленном порядке согласуется с заказчиком и предопределяет возможность начала процесса конструирования. Техническое предложение- совокупность конструкторских документов, отражающих расчеты технических параметров и технико-экономическое обоснование целесообразности разработки документации изделия на основе технического задания. Расчеты выполняются по различным вариантам возможных решений их оценки с учетом конструкторских и эксплуатационных особенностей разрабатываемого и существующих изделий. Техническое предложение разрабатывается обычно в случаях, когда это предусмотрено техническим заданием. Целью его разработки является выявление дополнительных и уточненных требований к изделию( технических характеристик, показателей качества и др.), которые не могли быть указаны в задании, но это целесообразно выполнить на основе предварительной конструкторской проработки и анализа различных вариантов изделия. В процессе разработки эскизного проекта создается конструкторская документация, в которой содержатся принципиальные конструктивные решения, дающие общее представление об устройстве и принципе работы изделия, а так же данные, определяющие назначение, параметры и габаритные размеры изделия. Цель его разработки - установление принципиальных ( конструк-тивных, кинематических и др.) решений, дающее общее представление о принципах работы и устройстве нового изделия, когда это целесообразно сделать до разработки технического проекта и рабочей конструкторской документации. Технический проект должен содержать окончательные технические решения, дающие полное представление об устройстве нового изделия, и исходные данные для разработки рабочей документации. При его разработке уточняется общий вид нового изделия, выполняются чертежи основных узлов и агрегатов, их спецификации, монтажные и сборочные схемы с расчетами на прочность, жесткость, устойчивость, технологичность, а также способы упаковки, возможности транспортировки и монтажа на месте использования, степень сложности изготовления, удобство эксплуатации, способы упаковки, целесообразность и возможность ремонта и др. Рабочая конструкторская документация составляется после утверждения и на основе технического проекта. В состав рабочей документации входят: чертежи всех деталей и сборочных единиц; схемы сборочных единиц, комплексов , комплектов; спецификации сборочных единиц, комплексов, комплектов, покупных изделий; технические условия; документы регламентирующие условия эксплуатации и ремонта машины. Обязанность выполнения стадий и этапов разработки конструкторской документации устанавливается техническим заданием на разработку. Выполнение всех стадий конструкторской подготовки производства с обязательным проведением после изготовления опытного образца испытаний нового изделия рекомендуется лишь для более сложных конструкторских работ с высокой степенью новизны. Для изделий с невысокой степенью новизны допускается двухстадийное проектирование- технический проект и разработка рабочей документации. При модернизации существующих конструкций машин, оборудования, приборов объединяются стадии эскизного и технического проектов. Если новая техника разрабатывается по результатам законченной научно - исследовательской работы, то отчет по новой теме может заменить первую стадию разработки конструкторской документации - техническое предложение. На этой стадии не только определяется фактическая экономическая эффективность, но и по данным оперативного и бухгалтерского учета оценивается реальное влияние нового изделия на всю систему хозяйственных показателей завода изготовителя и предприятия – потребителя. Требования, предъявляемые к проектированию новой и модернизации основной продукции: - непрерывное совершенствование качества продукции – повышение ее мощности, надежности, долговечности, прочности легкости, улучшения внешнего вида и т.п.; - повышение уровня технологической конструкции, под которой понимается облегчение процесса изготовления продукции и возможность применения прогрессивных методов изготовления при заданном объеме производства. - снижение себестоимости новой продукции, достигаемое за счет упрощения и совершенствования конструкции, замены дорогих материалов более дешевыми, снижение эксплуатационных затрат, связанных с применением продукции; - использование при проектировании продукции существующих стандартов и унифицированных полуфабрикатов; Системы автоматизированного проектирования (САПР) в настоящее время полностью себя оправдывают и являются во многих случаях единственно возможными методами при кон струировании новых видов изделий (например, интегральных микросхем). Под автоматизацией проектирования понимается автома тизированный конструкторский синтез устройства с выпуском необходимой конструкторской документации (КД). В отличие от проектирования вручную, результаты которо го во многом определяются инженерной подготовкой конст рукторов, их производственным опытом, профессиональной интуицией и т. п., автоматизированное проектирование позволяет исключить субъективизм при принятии решений, значи тельно повысить точность расчетов, выбрать варианты для реализации на основе строгого математического анализа, зна чительно повысить качество конструкторской документации, повысить производительность труда проектировщиков, сни зить трудоемкость, существенно сократить сроки конструктор ской и технологической подготовки производства в цикле СОНТ, эффективнее использовать технологическое оборудо вание с ЧПУ. Важным результатом внедрения САПР являются и социо логические факторы: повышение престижности и культуры труда при замене неавтоматизированных методов автомати зированными; повышение квалификации исполнителей; со кращение численности работников, занятых рутинными опе рациями. Наибольшую эффективность от внедрения САПР можно получить при автоматизации всего процесса проектирования - от постановки задачи, выбора предпочтительных вариантов построения изделия до технологической подготовки его про изводства и выпуска. САПР представляет собой организационно-техническую систему, состоящую из комплекса средств автоматизации про ектирования, взаимосвязанного с проектировщиками и под разделениями проектной организации. Проектировщик (кон структор, технолог) входит в состав любой САПР и является ее пользователем, так как без человека автоматизированная си стема не может функционировать. Объектом автоматизации в САПР являются действия проектировщиков, разрабатывающих изделия или технологические процессы. САПР нельзя создать вне конкретного производства, на котором она будет исполь зована. Решающими условиями возможности и целесообразнос ти создания САПР являются: а) единство принципов построе ния объектов проектирования; б) высокий уровень типизации и стандартизации элементов, из которых компонуют объекты проектирования; в) высокий уровень унификации процессов проектирования; г) большой объем проектных работ при ин дивидуальных требованиях к объектам проектирования. В общем случае процесс проектирования включает три эта па: составление эскизного, технического и рабочего проектов. Наиболее творческой является стадия эскизного проекти рования, требующего применения интерактивных средств гра фики. С их помощью конструктор может строить трехмерное изображение детали и моделировать траекторию движения инструмента для ее обработки (без чертежей). Техническое проектирование предусматривает исполнение конкретного замысла в заданном масштабе, а также осуще ствление необходимых расчетов. Здесь используется значи тельный объем информации о стандартных деталях, покупных изделиях и т. д. На стадии рабочего проектирования создаются рабочие чертежи и техническая документация. Деталировка, опреде ление и нанесение размеров, составление спецификаций пол ностью формализуются и могут выполняться на ЭВМ с исполь зованием средств машинной графики. При автоматизации проектирования наиболее важной явля ется формализация, как самого процесса, так и его объекта. Она позволяет представить процесс проектирования в виде цепоч ки (набора) последовательно (параллельно-последовательно) выполняемых процедур, при которых информация преобразу ется, а исходные варианты приближаются к заданным проект ным задачам. При этом если проекты могут быть сформу лированы в виде информационных массивов для ЭВМ, а опе раторы проектирования (определенные процедуры, форму лы, комплексы программ, стандарты, методики, модели и т. п.) представлены в виде пакета машинных программ, то та кой процесс называют автоматической разработкой (генера цией) проекта. Если разработке на ЭВМ подлежат лишь неко торые подкомплексы на отдельных стадиях, то такой процесс проектирования называется автоматизированным. В том слу чае, когда оператор проектирования применим для ряда сис тем или подкомплексов, выполняется типовое проектирование. Нахождение (разработка) таких операторов является одной из важнейших задач построения любой системы проектирования. Российские предприятия используют в основном чертежные 2D-системы (AutoCAD, T-flex, КОМПАС и т.д.) и недорогие программы для механообработки (AlphaCAM, Техтран, ТИГРАС, MasterCAM и т.д.). Программные пакеты объемного моделирования из-за их дороговизны, повышенных требований к квалификации персонала и сложности освоения применяются намного реже, хотя задач, для решения которых необходимы именно 3D-системы, становится все больше. Возможно, когда-нибудь 3D-системы полностью вытеснят 2D с рынка CAD/CAM-продуктов. Но и на сегодня, и на многие годы вперед выполнение чертежей для производства является насущной необходимостью. Следовательно, чертежным CAD-системам, пусть и теснимым постепенно системами объемного моделирования, суждена еще очень долгая жизнь. САПР двумерного проектирования — «2D-3D Легкие — Нижний уровень» Эти САПР служат для выполнения почти всех работ с двумерными чертежами и имеют ограниченный набор функций по трехмерному моделированию. С помощью этих систем выполняются порядка 90% всех работ по проектированию. Хотя имеющиеся ограничения делают их не всегда довольно удобными. Область их работы — создание чертежей отдельных деталей и сборок. Платой за возросшие возможности является усложнение интерфейса и меньшее удобство в работе. Характерные представители таких САПР — AutoCAD, CADdy, CADMECH Desktop, MasterCAM, T-FlexCAD, OmniCAD, Компас-График. САПР объемного моделирования «3D — Средний уровень» По своим возможностям они полностью охватывают САПР «легкого веса», а также позволяют работать со сборками, по некоторым параметрам они уже не уступают тяжелым САПР, а в удобстве работы даже превосходят. Обязательным условием является наличие функции обмена данными (или интеграции). Это не просто программы, а программные комплексы, в частности, SolidWorks SolidEdge, Cimatron, Form-Z, Autodesk Inventor, CAD SolidMaster, и все еще продолжающий развиваться, Mechanical Desktop, DesignSpace. САПР объемного моделирования «3D Тяжелые — Верхний уровень» Эти системы применяются для решения наиболее трудоемких задач - моделирования поведения сложных механических систем в реальном масштабе времени, оптимизирующих расчетов с визуализацией результатов, расчетов температурных полей и теплообмена и т.д. Обычно в состав системы входят как чисто графические, так и модули для проведения расчетов и моделирования, постпроцессоры для станков с ЧПУ. К сожалению, эти самые мощные САПР наиболее громоздки и сложны в работе, а также имеют значительную стоимость. Примерами «тяжелых» САПР могут служить такие продукты, как ADAMS, ANSYS, CATIA, EUCLID3, Pro/ENGINEER, UniGraphics. Стоимость всех САПР соотносятся по уровням следующим образом: Нижний: $500-$2000 за рабочее место (AutoCAD, AutoCAD LT, Компас); Средний: $2000-$20000 (Inventor, Mechanical Desktop, SolidWorks); Верхний: более $20000 (ProEngeneer, Unigraphics). САПР «тяжелого» уровня не оптимальны для выпуска и корректировки конструкторской документации, которая по-прежнему составляет максимальную долю затрат на проектирование изделия. По мнению экспертов, количество рабочих мест таких САПР должно составлять приблизительно 5-10% от общего количества рабочих мест. Эта цифра подтверждается примерами наиболее успешных внедрений САПР на отечественных предприятиях, например, в САПР ЦКБ МТ «Рубин». В настоящее время наиболее распространены следующие типы САПР для автоматизированного проектирования в машиностроении: системы автоматизированного черчения CADD (Computer Aided Design and Drafting, «компьютерная помощь в разработке и проектировании »); системы автоматизированного построения технологических процессов CAM (Computer Aided Mechanical Process, «компьютерная помощь в механообработке»); системы автоматизации инженерных расчетов CAE (Computer Aided Engineering, «компьютерная помощь в инженерных расчетах) и трехмерного моделирования» (в том числе геометрического); системы САПР для подготовки данных для станков с ЧПУ (постпроцессоры); специализированные САПР (например для проектирования коробок передач); интегрированные системы, включающие в себя несколько вышеперечисленных. В зависимости от области применения требования к САПР сильно отличаются, но можно выделить основные: Система должна быть открытой, т. е. пользователь должен иметь возможность настраивать и надстраивать систему в зависимости от своих нужд. Например, пользователь может подключать свои программные модули, написанные на языках программирования высокого уровня. Система должна работать со стандартными протоколами обмена и хранения информации. Обязательна поддержка ГОСТ и ЕСКД (для конструкторских САПР). Крайне желательно наличие функций моделирования и параметрического проектирования. Желательно, чтобы система функционировала на различных аппаратных и программных платформах. Системой должна поддерживаться работа над проектом в многопользовательском режиме. Необходима интеграция САПР в единую систему электронного документооборота и архива предприятия. 2. Технологическая подготовка производства на основе CAD/CAM систем: классификация САПР, технические возможности, критерии выбора Технологическая подготовка производства (ТПП) - совокупность мероприятий , обеспечивающих технологическую готовность производства, т.е. наличие на предприятиях полных комплектов конструкторской и технологической документации и средств технологического оснащении ( основного и вспомогательного оборудования, организационной оснастки) для осуществления заданного объема выпуска продукции с установленными технико-экономическими показателями. При этом комплект технологической документации включает совокупность документов технологических процессов, необходимых и достаточных для их выполнения при изготовления и ремонте изделия или его составных частей. Согласно Единой системе технологической документации (ЕС ТД) технологическая подготовка производства должна включать следующие стадии:

Технологическая подготовка производства включает решение общих задач, группируемых по следующим основным функциям: - обеспечение технологичности конструкции изделия – совокупности ее свойств, проявляемых в возможности оптимальных затрат труда, средств, материалов и времени при ТПП, изготовлении, эксплуатации и ремонте, по сравнению с совокупностью соответствующих свойств однотипных изделий того же назначения при обеспечении установленных значений показателей качества, конкурентоспособности и принятых условий изготовления, эксплуатации и ремонта; - разработка технологических процессов; - проектирование и изготовление средств технологического оснащения – совокупности орудий производства, необходимых для осуществления технологического процесса; - организация управления технологической подготовкой. Степень детализации технологических процессов определяется типом производства. На предприятиях производственной сферы в технологическую документацию включают производственные нормы и нормативы расходов сырья, материалов, топлива и энергии, методы контроля качества продукции, нормы производственных отходов, описание транспортных маршрутов, перечень рабочих инструкций, сертификации оборудования и инструментов. Управление технологической подготовкой производства- процесс разработки и осуществления мероприятий по обеспечению функционирования ТПП и корректированию хода выполнения работ при возникающих отклонениях- включает решение вопросов планирования, учета, контроля и регулирования. При построении организационной структуры служб технологической подготовки производства рекомендуется учитывать : рациональное распределение функций между службами ТПП, исключая дублирование работ при решении ее задачи; совершенствование документооборота, исключая дублирование связи меду службами и наличие излишней информации; гибкость структуры, т.е. возможность быстрой перестройки ее для решения задач технологической подготовки производства. Технологическое проектирование начинается с разработки маршрутной технологии, в которой определяются последовательность выполнения основных операций и закрепление их в цехах за конкретными группами оборудования. По маршрутной технологии за каждым цехом и участком закрепляются обрабатываемые виды продукции, указываются оборудование, инструменты, специальность рабочих, разряды работ и нормы времени. В индивидуальном и мелкосерийном производствах, а также на предприятиях со сравнительно простой технологией разработка технологических процессов обычно ограничивается маршрутной технологией. В массовом же и крупносерийном производствах вслед за маршрутной разрабатывается более подробная пооперационная технология, которая содержит подробное описание всех технологических операций. При разработке технологического процесса важной задачей является выбор экономически эффективных способов изготовления изделия. Выбранная технология производства должна обеспечивать высокое качество изготовления продукции, повышение производительности труда и наиболее низкую себестоимость изделий по сравнению с другими вариантами. Одним из решающих направлений совершенствования ТПП является создание и эффективное использование автоматизированных систем, основанных на широком использовании ЭВМ. Автоматизированная система технологической подготовки производства (АСТПП) является подсистемой АСУП (автоматизированной системы управления предприятием) и состоит из функциональных подсистем более низкого уровня, выделенных в соответствии с задачами, решаемыми в процессе ТПП: - системы автоматизированного проектирования технологических процессов (САПРТП); - системы автоматизированного проектирования технологического оснащения (САПРТО); - системы автоматизированного проектирования производственных подразделений (САПРОП) и системы управления технологической подготовки производства (АСУТПП). В системе автоматизированного проектирования формализация процессов выбора и проектирования технологии, оснащения и способов организации производства выполняется инженерами - специалистами в области использования средств вычислительной техники и автоматизации проектирования. В зависимости от уровня автоматизации проектных paбот различают системы с частичной автоматизацией, автоматизированные системы, решающие более комплексные задачи ТПП, автоматические, а также самонастраивающиеся и самоорганизующиеся системы высокого уровня. В САПР с частичной автоматизацией решаются отдельные задачи, например, составление операционных карт, расчет норм штучного времени выполнения операций и др. В автоматизированных системах решаются задачи применительно к определенному классу изделий, деталей, технологических процессов, видов оснащения. Например, разрабатывается технология изготовления тел вращения, выбираются средства технологического оснащения, проектируются участки, линии и т. д. Автоматизированные системы являются частью интегрированных производственных систем, осуществляющих комплексную подготовку производства изделий для изготовления их на высокоорганизованных производственных системах типа ГПС. Самонастраивающиеся и самоорганизующиеся системы могут отслеживать изменение условий производства, корректируя методы решения задач. Участие человека в этих системах сводится к минимуму. Для правильного выбора САПР надо учитывать следующие критерии:

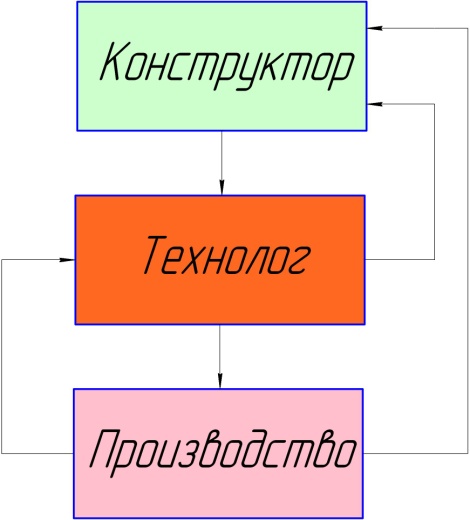

Создание системы PDM на предприятии: На промышленных предприятиях в настоящее время появилась насущная необходимость в снижении трудоемкости разработки документации и ускорении подготовки производства. Для эффективного решения этой задачи необходима четкая организация процесса подготовки производства, прежде всего разработки документации, для этого нужно внедрение новых технологий документооборота и модернизации процесса согласования между отдельными структурными единицами предприятий. Одним из путей решения данной задачи является внедрение системы PDM. Управленческие технологии реализуются посредством технологий управления данными (РDМ-технологий) с использованием инструментальных средств, к числу которых, в первую очередь, относятся системы управления данными об изделии (системы РDМ – Product Data Management). На основе этих систем осуществляется информационная (компьютерная) под держка управления качеством, процессов управления конфигурацией, анализа логистической поддержки, сбора и обработки данных об изделии. Согласно ИСО 10303 система РDМ строится на основе стандартизованной объектной модели данных и оперирует следующими основными понятиями: - изделие/версия изделия/конфигурация изделия/экземпляр изделия; - структура изделия; - контекст представления данных (конструкторский, технологический, эксплуата ционный и т.д.); - электронный технический (конструкторский, технологический, эксплуатацион ный) документ; - состояние (статус) документа, структуры, свойства, процесса, ресурса; - электронно-цифровая подпись; - поток работ; - процесс/экземпляр процесса; - ресурс; - свойство (характеристика); - единица измерения; - категория. С помощью РDМ-систем можно решать самые разнообразные задачи информацион ной поддержки жизненного цикла изделий, в том числе: - автоматизировать работу с документами; - создавать информационно-справочные системы предприятия; - осуществлять информационную поддержку конструкторско-технологической подготов ки; - осуществлять информационную поддержку изделия на этапе производства; - осуществлять информационную поддержку изделия на этапе эксплуатации; - реализовывать информационную поддержку решения задач менеджмента качества; - осуществлять информационную поддержку взаимодействия с другими предприятиями; - управлять проектами. Главное в реализации данной системы – наладить эффективное взаимодействие между структурными единицами предприятия в ходе работы над изделием. Структурная декомпозиция взаимодействия подразделений предприятия в ходе подготовки производства: Построения базы данных предприятия задача слишком глобальная для современных реалий, а вот построение базы данных изделия – задача решаемая и необходимость ее решения очевидна. Обозначим основные подходы к построению этой базы. На машиностроительном предприятии необходима, прежде всего, четкая координация между структурными единицами, ведущими конструкторскую, технологическую подготовку производства и собственно производственными структурными единицами. Вообще схему информационного сопровождения изделия можно проиллюстрировать следующим образом:  Рис 5. Взаимодействие работников в ходе производства изделий Суть состоит в следующем – конструктор выдает КД технологу, по которому он разрабатывает технологию изготовления изделия. Здесь имеется и обратная связь, т.к. технолог имеет право вносить свои корректировки в КД с точки зрения технологичности. Далее технолог передает документацию в производство, здесь также имеется обратная связь, которая обуславливает адаптацию ТП к конкретным производственным условиям. И наконец, имеется обратная связь между производством и конструктором, которая в свою очередь обеспечивает адаптацию конструкции изделия к условиям производства, что тоже возможно. Так вот, с целью ускорения процесса подготовки производства и снижения процента ошибок и несогласованности, необходимо создание единой базы данных об изделии, куда бы в оперативном режиме заносилась информация о текущем состоянии изделия, документации. Можно также отметить, что создание такой базы данных позволит решить еще несколько задач:

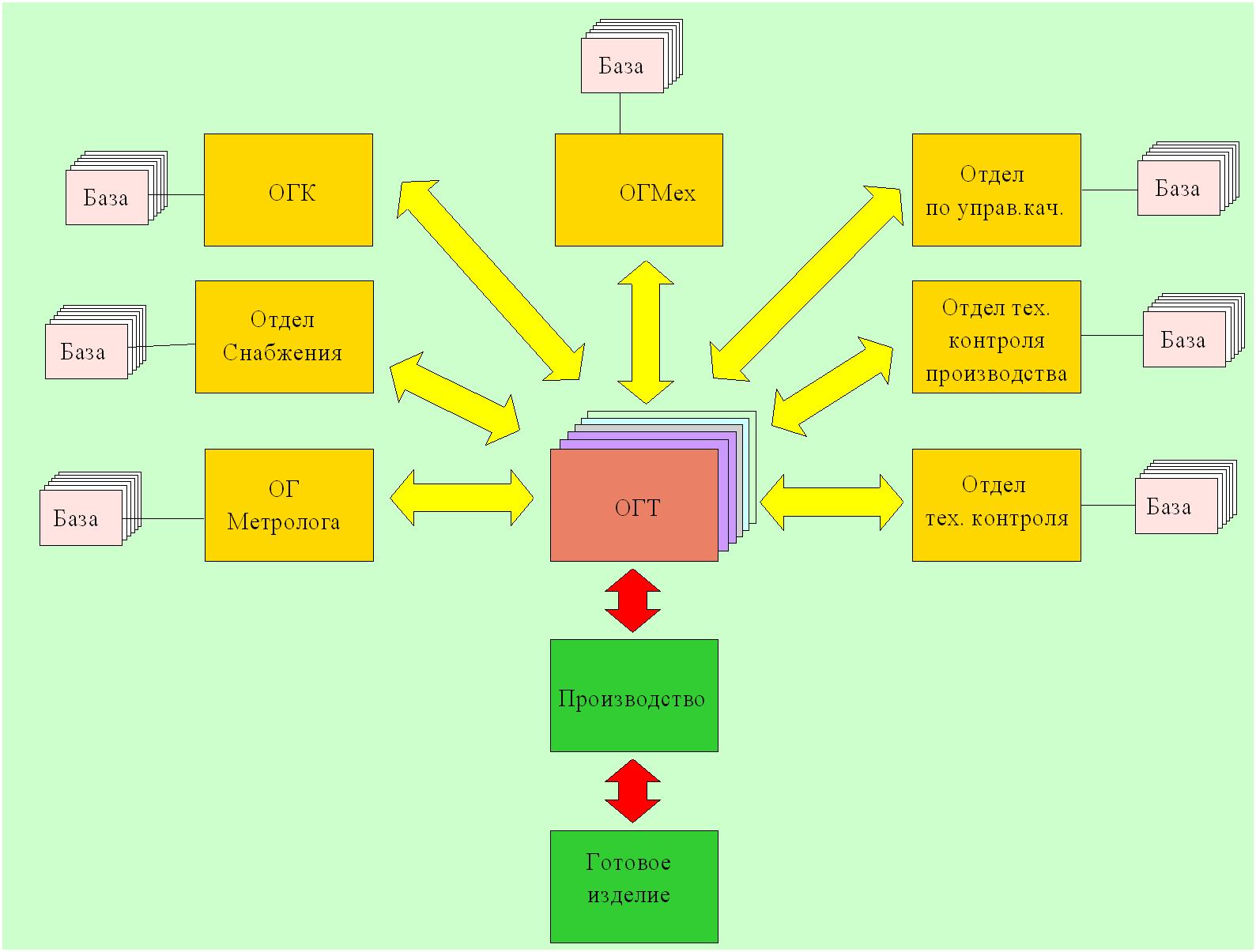

Для эффективного функционирования данной системы необходимо еще определиться с тем, кто будет координировать ее работу. Здесь следует отметить тот факт, что в схему на рис. 5 не включены подразделения по управлению качеством продукции. Эти подразделения стоят выше представленных на рис. 5, и именно они должны осуществлять корректировку работы данной системы. В таком аспекте структура системы должна выглядеть так:  Рис 6. Система информационной поддержки |