Курсовой крана. КП Кудеяров Г.Д. 1 Описание и классификация мостовых кранов 7 2 Основные положения теории расчёта 10

Скачать 0.49 Mb. Скачать 0.49 Mb.

|

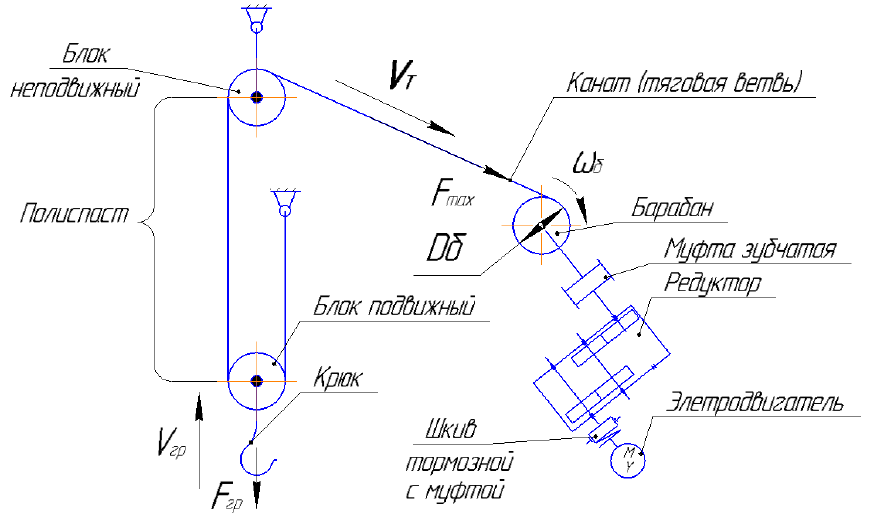

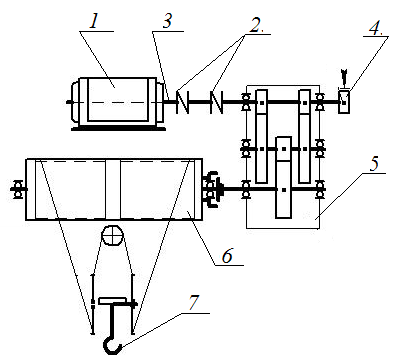

Содержание Введение 5 1 Описание и классификация мостовых кранов 7 2 Основные положения теории расчёта 10 2.1 Механизма подъема грузоподъемного крана с выбором тормозного устройства 10 2.2 Выбор типа и кратности полиспаста 12 2.3 Выбор каната 12 2.4 Выбор диаметров блоков полиспаста, барабана и расчет длины нарезанной части барабана 12 2.5 Выбор двигателя механизма подъема 13 2.6 Выбор редуктора механизма подъема 13 2.7 Выбор муфты и тормоза механизма подъема 14 2.8 Предварительная компоновка механизма подъема 15 2.9 Определение времени разгона при подъеме и торможения при опускании груза 16 2.10 Выбор двигателя механизма передвижения тележки 16 2.11 Определение максимальных ускорений крана 18 2.12 Определение реальных ускорений крана 19 2.13 Проверка двигателя на кратковременную перегрузку 19 2.14 Расчет элементов механизма передвижения крана 19 3 Выбор схемы управления 24 3.1 Выбор аппаратуры управления и защиты 25 3.2 Разработка схемы соединений 29 3.3. Устройство и назначение тормозного устройства 30 4 Безопасность жизнедеятельности и охрана труда 34 4.1 Обеспечение безопасности труда машиниста мостового крана 34 4.1.1Оценка безопасности труда машиниста мостового крана 34 4.2 Обеспечение защиты ОС от выбросов пыли 40 5 Экономическая часть 43 5.1 Расчет капитальных затрат по сравниваемым вариантам 44 5.2 Расчет эксплуатационных затрат по сравниваемым вариантам 45 5.3 Расчет приведенных затрат по сравниваемым вариантам 47 5.4 Расчет годового экономического эффекта 48 Заключение 49 Список используемой литературы 51 ПРИЛОЖЕНИЕ А ПРИЛОЖЕНИЕ Б Введение Подъемно-транспортные машины и механизмы являются основными средствами механизации и автоматизации погрузо-разгрузочных работ во всех отраслях промышленности и сельского хозяйства. В связи с интенсификацией технологических процессов, доля времени на подъемно-транспортные операции значительно возросла. Резкое повышение производительности труда, которое крайне необходимо во время перехода экономики на новые условия развития и управления, может быть достигнуто путем механизации и автоматизации подъемно-транспортных и установочных операций, которые менее автоматизированы, чем технологические. Подъемно-транспортные машины (ПТМ) весьма металлоемки, и, следовательно, требуют большого количества материальных и трудовых затрат, поэтому необходимо создать мало металлоемкие, совершенные, надежные и рациональные конструкции. Проектированием, подбором и установкой подъемно-транспортных машин заняты инженерно-технологические работники не только в узко специализированных организациях и предприятиях, но и в самых различных отраслях промышленности. Подъемно-транспортное оборудование является неотъемлемой частью практически любой схемы механизации любого производственного процесса, в каждой отрасли экономики. Поэтому подъемно-транспортные машины представляют исключительный методический интерес как объект проектирования при подготовке инженеров и конструкторов-машиностроителей широкого профиля. Конечной целью проектирования, разработки, внедрения и применения подъемно-транспортных машин является ликвидация ручных погрузо-разгрузочных работ и исключение тяжелого труда при выполнении основных и вспомогательных операций. Мостовыми называются краны, у которых грузоподъемный механизм расположен на тележке, перемещающейся по подвижной пролетной конструкции — мосту, а мост передвигается по рельсам, расположенным на подкрановых балках, опирающихся на консоли колонн здания или колонн специальной эстакады. Мостовые краны используются практически во всех сферах промышленной деятельности человека. Монтажные схемы мостовых кранов допускают их использование, как в закрытых помещениях, так и на открытых местностях при любых условиях окружающей среды. Это обстоятельство способствует тому, что они широко используются на складах, заводах различного профиля и таможенных терминалах. Их недостатком является то, что они привязаны к зданию или эстакаде и не могут работать без пути, поднятого над обслуживаемой поверхностью; положительно в их конструкции то, что они используют строительную высоту здания. В пояснительной записке к курсовому проекту содержится 52 страницы, 20 таблиц, 5 рисунков, 1 схему, 4 чертежа, 17 листов расчетов вынесенных в ПРИЛОЖЕНИЕ А. 1 Описание и классификация мостовых кранов 1. Радиальный кран Радиальный кран, вращающийся относительно одной из своих опор, имеет длину пролета, равную радиусу R кольцевой рабочей площадки, которую он обслуживает. Ось вращения моста закреплена на опоре, смонтированной в центральной части рабочей площадки и прикрепленной к потолку здания. Тележка предназначена для обслуживания той площади кольца, которая меньше площади кольца радиусом R с учетом тех расстояний, на которые тележка не может подходить к ходовой ведущей тележке, перемещающейся по кольцевому рельсу, к опоре. 2. Хордовый кран. Хордовый кран так же, как и радиальный, перемещается по одному кольцевому рельсу. Ходовые колеса закреплены на ходовых тележках, несимметрично расположенных относительно балок моста. Тележка моста предназначена для обслуживания меньшей площади кольца при том же радиусе R, как у радиального крана. 3. Поворотный кран Поворотный мостовой кран имеет длину моста крана, равную 2R диаметра кольцевого рельса. Тележка, перемещаясь по балкам моста, обслуживает большую площадь, чем радиальный кран, так как может поднимать грузы в центре рабочей площадки. В этом кране ходовые тележки перемещаются в противоположные стороны при повороте моста относительно центра окружности кольцевого рельса. Ходовые колеса так же, как и в других кранах, имеют оси, ориентированные по радиусу кольцевой площадки. 4. Кольцевой кран Кольцевой кран перемещается по двум кольцевым рельсам с радиусом R min и R max. Пролет моста крана L= R max - R min. Для обеспечения движения колес наружной и внутренней ходовых тележек без скольжения ходовые наружные и внутренние колеса выполняют с разными диаметрами или частотой вращения, пропорциональной радиусам R min и R max. 5. Магнитные краны Магнитные краны предназначены для подъема и транспортирования ферромагнитных материалов (скрапа, стружки, листового и профильного проката, изложниц для разливки стали и т.д.) Эти краны снабжены грузовыми электромагнитами, подвешиваемыми на крюковой подвеске или траверсе (на гибком или жестком подвесе), расположенной в продольном или поперечном направлении относительно моста. Грузоподъемность магнитных кранов составляет от 5 до 40 т, скорость подъема 14-20 м/мин. 6. Однобалочные мостовые краны Кран однобалочный используется при небольших объемах грузопотока как на открытом воздухе (при температурах от –40 до +40 Со), так и в закрытых помещениях. Универсальная конструкция мостового крана способствует его широкому применению в промышленной сфере, а также при подъеме и перемещении грузов весом от 1 до 10 тонн. В зависимости от типа привода различают однобалочные мостовые краны с ручным и электрическим приводом. В ручных подвесных мостовых кранах (ГОСТ 7075-80 и ГОСТ 7413-80) в качестве механизмов подъема применяют подвесные цепные тали. Однобалочный опорный мостовой кран состоит из моста, выполненного в виде двутавровой балки, опирающейся на две концевые балки, ручного механизма передвижения, приводимого в движение цепью, и ручной тележки с цепным приводом. 7. Двухбалочные мостовые краны Кран двухбалочный находит свое применение в строительных, ремонтных работах, а также в металлургической и машиностроительной промышленности, то есть в отраслях, где требуется поднимать и перемещать тяжелые грузы при больших объемах грузопотока. В зависимости от типа привода различают двухбалочные мостовые краны с ручным и электрическим приводом. Мостовые краны бывают с коробчатыми, сплошно ступенчатыми главными балками, с решетчатыми главными и вспомогательными балками. Наиболее распространены мостовые краны с коробчатыми главными балками. Такой кран представляет собой конструкцию, состоящую из балочного или ферменного моста, опирающийся на поперечные концевые балки, в которых закреплены ходовые колеса, приводимые во вращение механизмом передвижения крана. Мост перемещается по подкрановым путям (вдоль цеха), уложенным на подкрановые балки, опирающиеся на колонны здания. Механизм передвижения моста состоит из электродвигателя и редуктора, установленных в середине пролета, и длинного вала, соединяющего редуктор с ходовыми колесами Мостовые краны обычно изготовляются с грузоподъемным крюком, реже — с одноканатным или двухканатным грейфером, с магнитной плитой и со штабелирующим устройством. Грузоподъемный механизм грейферных мостовых кранов состоит из двух лебедок, работающих как совместно, так и порознь. Приведенные различия в основном касаются исполнения мостовых кранов общего назначения. Имеются также разнообразные конструкции мостовых кранов специального назначения. В настоящее время изготовляются мостовые краны грузоподъемностью до 500 т и пролетами до 40—50 м. Скорость рабочих движений: подъем груза — до 60 м/мин, передвижение тележки—10—50 м/мин и передвижение моста — 40—150 м/мин. Высота подъема мостовых кранов определяется высотой расположения подкрановых путей над обслуживаемой площадкой и канатоемкостью барабана. 2 Основные положения теории расчёта 2.1 Механизма подъема грузоподъемного крана с выбором тормозного устройства Грузоподъемные краны являются машинами периодического действия с выполнением повторных циклов работ: подъем груза, поворот крана, может быть небольшое перемещение груза, опускание груза, возврат в исходное положение и снова захват и подъем груза и т.д. Основным механизмом грузоподъема крана является механизм подъема, который выполняется чаще с машинным приводом по однотипной схеме: электродвигатель – тормозное устройство – редуктор – муфта зубчатая – барабан – полиспаст (рис.1). Главным параметром грузоподъемного механизма является грузоподъемность G в тоннах (Т).  Рисунок 1- Схема механизма подъема грузоподъемного крана с простым двукратным полиспастом  – сила тяжести груза, кH; – сила тяжести груза, кH;  – скорость подъема груза, м/с; VТ – линейная скорость набегающего на барабан каната, м/с; – скорость подъема груза, м/с; VТ – линейная скорость набегающего на барабан каната, м/с;  – диаметр барабана, м или мм; – диаметр барабана, м или мм; – угловая скорость вращения барабана, рад/с. – угловая скорость вращения барабана, рад/с.Цикл работы состоит из перемещения крана в нужное место (если есть необходимость), спуска пустого грузозахватывающего устройства, подъема грузозахватывающего устройства с грузом, перемещения груза в нужное место, спуска груза и подъема пустого грузозахватывающего устройства. Для расчета и выбора элементов механизма подъема необходимо составить его  кинематическую схему. кинематическую схему. Рисунок 2 – Кинематическая схема механизма подъема 1 – электродвигатель; 2 – соединительная муфта; 3 – промежуточный вал; 4 – тормоз; 5 – редуктор; 6 – барабан; 7 – крюковая подвеска (конструктивно объединяющая подвижные блоки полиспаста и грузозахватный орган – крюк) Двигатель Д через редуктор Р приводит во вращение барабан лебедки, на который канат наматывается при подъеме и сматывается при опускании груза. Грузозахватное приспособление подвешивается на подвижных блоках ПБ, которые образуют с неподвижными относительно лебедки блоками НБ полиспаст. Двигатель включается в работу после строповки груза, затем выбирается слабина каната. Далее выполняется разгон с ускорением не выше допустимого до рабочей скорости и обеспечивается подъем груза. При достижении заданной высоты двигатель тормозится, а на вал двигателя накладывается тормоз Т. Удержание груза в подвешенном состоянии осуществляется тормозом. При спуске груза выдерживается ускорение не выше допустимого, двигатель работает в тормозном режиме. При подходе груза к площадке выгрузки скорость спуска снижается, груз плавно устанавливается на площадку. Ослабляется натяжение канатов для расстроповки груза, крюк отцепляется и цикл работы повторяется. 2.2 Выбор типа и кратности полиспаста Для создания равномерной нагрузки на опоры барабана и благоприятных условий нагружения пролетной части моста выбираем сдвоенный полиспаст, т.е. такой, при котором на барабан одновременно наматываются две ветви каната. Кратность полиспаста m = 3 [1, стр.270, рис. V.2.21]. Выбирается крюковая подвеска на 40т, заготовка крюка 10A ГОСТ 6628-73 [1, стр.338].  2.3 Выбор каната Как видно вес груза  , где , где  - ускорение свободного падения, распределен по ветвям каната так, что усилие в ветвях - ускорение свободного падения, распределен по ветвям каната так, что усилие в ветвях  . .Коэффициент использования каната принимаем равным  [11,стр110] как для подвижного каната, при группе режима работы механизма подъема 5М по ГОСТ 25835-83. [11,стр110] как для подвижного каната, при группе режима работы механизма подъема 5М по ГОСТ 25835-83.При этом произведение  . Принимаем канат по ГОСТ 2688 – 80 двойной свивки типа ЛК-Р конструкции 6х19(1+6+6/6+1 о.с) диаметром 30.5 мм имеющий при маркировочной группе проволок 1568 Мпа разрывное усилие F=475 кН. Канат – 30.5 – Г – 1 – Н – 1568 ГОСТ 2688-80 [1, стр.246, табл. V.2.3]. . Принимаем канат по ГОСТ 2688 – 80 двойной свивки типа ЛК-Р конструкции 6х19(1+6+6/6+1 о.с) диаметром 30.5 мм имеющий при маркировочной группе проволок 1568 Мпа разрывное усилие F=475 кН. Канат – 30.5 – Г – 1 – Н – 1568 ГОСТ 2688-80 [1, стр.246, табл. V.2.3].2.4 Выбор диаметров блоков полиспаста, барабана и расчет длины нарезанной части барабана Диаметры барабана, блоков крюковой подвески, уравнительного блока выбираются по соотношениям:  , ,  , ,  , где , где  , ,  , ,  - коэффициенты выбора диаметров барабана, блока и уравнительного блока в соответствии с группой режима работы механизма подъема 5М [2, стр.169 ,табл. 23]. - коэффициенты выбора диаметров барабана, блока и уравнительного блока в соответствии с группой режима работы механизма подъема 5М [2, стр.169 ,табл. 23].Число витков нарезки барабана, при однослойной навивке каната и сдвоенном полиспасте, находится по формуле [1, стр.265, ф.V.2.8]: Примем  . .Шаг нарезки витков на барабане примем  [4, стр. 60, табл. 2.8]. Длину не нарезанной части барабана предварительно примем равной [4, стр. 60, табл. 2.8]. Длину не нарезанной части барабана предварительно примем равной  . Тогда длина барабана будет равна . Тогда длина барабана будет равна  . .2.5 Выбор двигателя механизма подъема Двигатель выбирается по мощности. Пренебрегаем весом грузозахватного устройства. По справочнику [3, стр. 251, табл. II.1.18] выбираем электродвигатель асинхронный трехфазного тока крановый серии со следующими параметрами: Таблица 1 - Двигатель механизма подъема

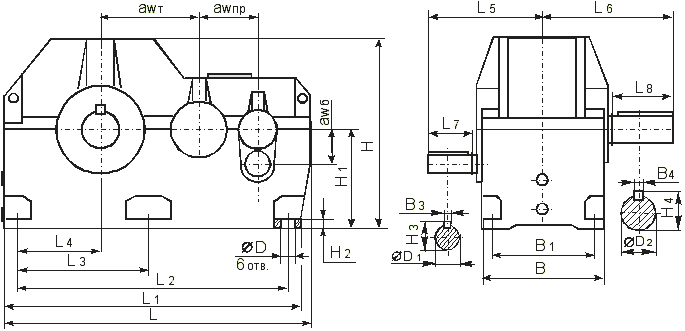

2.6 Выбор редуктора механизма подъема Редуктор выбирается с учетом необходимого передаточного числа, которое можно определить как отношение частоты вращения двигателя  к частоте вращения барабана лебедки. к частоте вращения барабана лебедки. По каталогу выбираю редуктор 1Ц3Н-500 (исходя из компоновки конструкции) с передаточным числом  . [en1]. . [en1].

Рисунок 3 – конструкция редуктора 1Ц3Н-500 2.7 Выбор муфты и тормоза механизма подъема Муфта выбирается по передаваемому крутящему моменту. Согласно формуле:  , , Где  - расчетный вращающий момент; - расчетный вращающий момент;  - коэффициент запаса; - коэффициент запаса;  - допускаемая табличная величина вращающего момента. - допускаемая табличная величина вращающего момента.  - коэффициент, учитывающий степень ответственности соединения [1, стр. 305, табл. V.2.36]; - коэффициент, учитывающий степень ответственности соединения [1, стр. 305, табл. V.2.36]; - коэффициент, зависящий от группы режима работы механизма [1, стр. 305, табл. V.2.38]; - коэффициент, зависящий от группы режима работы механизма [1, стр. 305, табл. V.2.38]; - коэффициент, учитывающий угол перекоса вала (для зубчатых муфт) [1, стр. 305, табл. V.2.36]. - коэффициент, учитывающий угол перекоса вала (для зубчатых муфт) [1, стр. 305, табл. V.2.36]. (для МУВП) (для МУВП)Типоразмер тормоза, по справочнику [1, стр.280, табл. V.2.20], выбирается ТКГ-400 с электрогидравлическим приводоv. Номинальный тормозной момент  при ПВ=25%. при ПВ=25%. Таблица 2 - Муфта и тормоз для механизма подъема

|

, кВт, при ПВ=25%

, кВт, при ПВ=25% ,

,

,

,

,

,