Пояснительная записка. ПЗ 17,04. 1 Выбор электродвигателя и кинематический расчет привода

Скачать 0.64 Mb. Скачать 0.64 Mb.

|

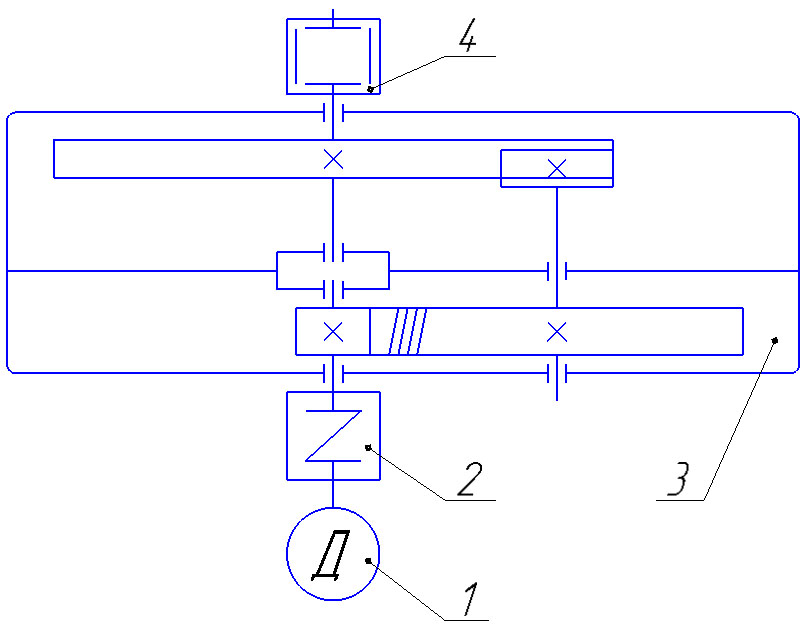

ВВЕДЕНИЕ По заданию необходимо спроектировать привод, состоящий из электродвигателя, двухступенчатого цилиндрического соосного горизонтального редуктора, фланцевой поперечно-свертной муфты и упругой втулочно-пальцевой муфты. Исходные данные: Мощность на выходе  , ,Частота вращения входного вала привода  , ,Срок службы  , ,Выбор обосновать nдв.ном, Твердость материала зубчатых колес  . .Кинематическая схема показана на рисунке 1.  Рисунок 1 – Кинематическая схема (1 – электродвигатель, 2 – муфта УВП, 3 – соосный горизонтальный редуктор, 4 – муфта фланцевая поперечносвертная) 1 Выбор электродвигателя и кинематический расчет привода Определяем общий К.П.Д. привода по формуле

где 1, 2, 3 … n – К.П.Д. отдельных передач, подшипников, муфт, входящих в привод и перечисленных в порядке от входного к выходному валу привода. В предварительных расчетах для не расцепляемых механических муфт, например, упругих и компенсирующих, где имеются подвижные или легкодеформируемые элементы, к. п. д. можно принимать в пределах 0,98-0,99,  где  упругой муфты; упругой муфты; пары подшипников качения; пары подшипников качения; цилиндрической косозубой передачи; цилиндрической косозубой передачи; внутренней цилиндрической передачи. внутренней цилиндрической передачи.Производим подбор электродвигателя по потребной мощности  , которая может быть определена по мощности Рi на выходном валу привода , которая может быть определена по мощности Рi на выходном валу привода

где  - мощность на выходном валу - мощность на выходном валу

Произведем подбор электродвигателя по таблице В приводе применим экономичный асинхронный электродвигатель серии 4А132М2У3 Номинальная мощность двигателя  Фактическая (асинхронная) частота вращения вала электродвигателя

Определяем общие передаточные числа приводов

где nдв – фактическая (асинхронная) частота вращения вала электродвигателя, мин-1; n3– частота вращения выходного вала привода, мин-1. Производим разбивку по ступеням одного или нескольких полученных значений uобщ так, чтобы выполнялось условие

где u1, u2, u3, un – передаточные числа отдельных передач, перечисленных в порядке от входного к выходному валу. Для разбивки общего передаточного числа многоступенчатого редуктора, обычно используют упрощенные эмпирические формулы (приведенные в таблице), позволяющие получать приводы, близкие к оптимальным по габаритам, массе, стоимости, а также по условиям смазывания передач, особенно при картерной системе.

Принимаем   Фактические значения передаточных чисел не должны отличаться от номинальных более чем на 2,5% при u 4,5 и более чем на 4% при u 4,5.

Определяем частоты вращения валов, мин-1 для привода с выбранным электродвигателем:

где n1, n2, n3 … ni – частоты вращения валов, перечисленных в порядке от входного к выходному валу привода, мин-1.    По полученным значениям частот вращения определяем угловые скорости, рад/с, каждого вала по формуле.

Находим мощности, передаваемые каждым валом привода. Они могут быть определены по

где Рi – мощность на i-м валу, кВт;  – к. п. д. механизмов и устройств, предшествующих i-му валу. – к. п. д. механизмов и устройств, предшествующих i-му валу.

Определяем крутящие (вращающие) моменты на валах привода, Н·м, по формуле:

где Р – мощность, передаваемая валом, кВт; n – частота вращения этого вала, мин-1;    Определяем окружные скорости в зацеплении, м/с, для цилиндрических передач внешнего и внутреннего зацепления

где n1- частота вращения шестерни, об/мин; Т2 - крутящий момент на колесе, Нм; u - передаточное число передачи '; cv - коэффициент, значения которого зависят от вида термической обработки (табл. 1.6); ѱЬа- вспомогательный параметр2; vm - окружная скорость точек среднего делительного диаметра, м/с.   Диаметры заготовок находятся из формулы:

где v, d, - соответственно окружная скорость, м/с, диаметр, м, и угловая скорость, рад/с, шестерни или колеса.      2 Выбор материалов и термической обработки зубчатых колес Принимаем для шестерни марку стали 50Г Термическая обработка: улучшение Твердость 241-285 НВ Относительная стоимость стали 1,06   Принимаем для колеса марку стали 50 Термическая обработка: нормализация Твердость 180-229 НВ   3 Расчет допускаемых напряжений Для обеспечения основных критериев работоспособности открытые и закрытые зубчатые передачи подвергают расчету на контактную и изгибную выносливость и прочность, производя сравнение расчетных напряжений с допускаемыми. Допускаемые напряжения при расчете зубьев на контактную выносливость. Допускаемые контактные напряжения  , МПа, определяем раздельно для шестерни и колеса по формуле: , МПа, определяем раздельно для шестерни и колеса по формуле:

где  – предел контактной выносливости, МПа; – предел контактной выносливости, МПа; – коэффициент долговечности; – коэффициент долговечности; – расчетный коэффициент запаса прочности; – расчетный коэффициент запаса прочности; – коэффициент, учитывающий шероховатость сопряженных поверхностей зубьев; – коэффициент, учитывающий шероховатость сопряженных поверхностей зубьев; - коэффициент, учитывающий окружную скорость; - коэффициент, учитывающий окружную скорость; - коэффициент, учитывающий влияние смазки; - коэффициент, учитывающий влияние смазки; - коэффициент, учитывающий размер зубчатого колеса. - коэффициент, учитывающий размер зубчатого колеса.Предел контактной выносливости, соответствующий базовому числу циклов перемены напряжений, определяем для зубчатых колес по формуле:

где  – для шестерни – для шестерни - для колеса - для колеса Для шестерни  Для колеса  Коэффициент долговечности находим по формуле

где  – базовое число циклов напряжений, соответствующие пределу выносливости; – базовое число циклов напряжений, соответствующие пределу выносливости; – эквивалентное число циклов напряжений при расчете контактной выносливости. – эквивалентное число циклов напряжений при расчете контактной выносливости.Базовое число циклов напряжений для шестерни и колеса вычисляют по формуле

Для шестерни  Для колеса  Эквивалентное число циклов перемены напряжений при переменном режиме нагрузки и ступенчатой циклограмме нагружения можно определить по формуле

где с – число зубчатых колес, зацепляющихся с рассчитываемым зубчатым колесом;  – нагрузка (вращающий момент на шестерне), соответствующая i-й ступени циклограммы нагружения, – нагрузка (вращающий момент на шестерне), соответствующая i-й ступени циклограммы нагружения,  ; ; – исходная расчетная нагрузка (крутящий момент на шестерне), учитываемая при расчете на контактную выносливость, – исходная расчетная нагрузка (крутящий момент на шестерне), учитываемая при расчете на контактную выносливость,  ; ; – частота вращения, соответствующая i-му режиму, – частота вращения, соответствующая i-му режиму,  ; ; – время работы, соответствующаяi-му режиму, ч. – время работы, соответствующаяi-му режиму, ч.Для шестерни    Для колеса

Коэффициент долговечности. Для шестерни  Для колеса  Расчетный коэффициент запаса прочности  для зубчатых колес принимают для зубчатых колес принимают  – при однородной структуре материала (нормализация, улучшение или объемная закалка). – при однородной структуре материала (нормализация, улучшение или объемная закалка).Значение коэффициента  устанавливают по тому из зубчатых колес пары, зубья которого имеют более грубую поверхность. устанавливают по тому из зубчатых колес пары, зубья которого имеют более грубую поверхность.Класс шероховатости 5 для 1 и 2 ступени. Метод обработки фрезерование.   Коэффициент  , учитывающий окружную скорость.Для , учитывающий окружную скорость.Для  принимают принимают  . .Коэффициент  , учитывающий влияние смазки, при расчетах принимают , учитывающий влияние смазки, при расчетах принимают  . .Коэффициент  , учитывающий размер зубчатого колеса, находят в зависимости от делительного диаметра d. , учитывающий размер зубчатого колеса, находят в зависимости от делительного диаметра d.При  принимают принимают  Для шестерни  Для колеса  |

,

, ,

,

= 2,5

= 2,5

,

,

,

, ,

, ,

,