Автоматизации системы управления индукционной печью. Автоматизация является одним из важнейших факторов роста производительности труда в промышленном производстве. Непрерывным условием ускорения темпов роста автоматизации является развития технических средств автоматизации

Скачать 0.77 Mb. Скачать 0.77 Mb.

|

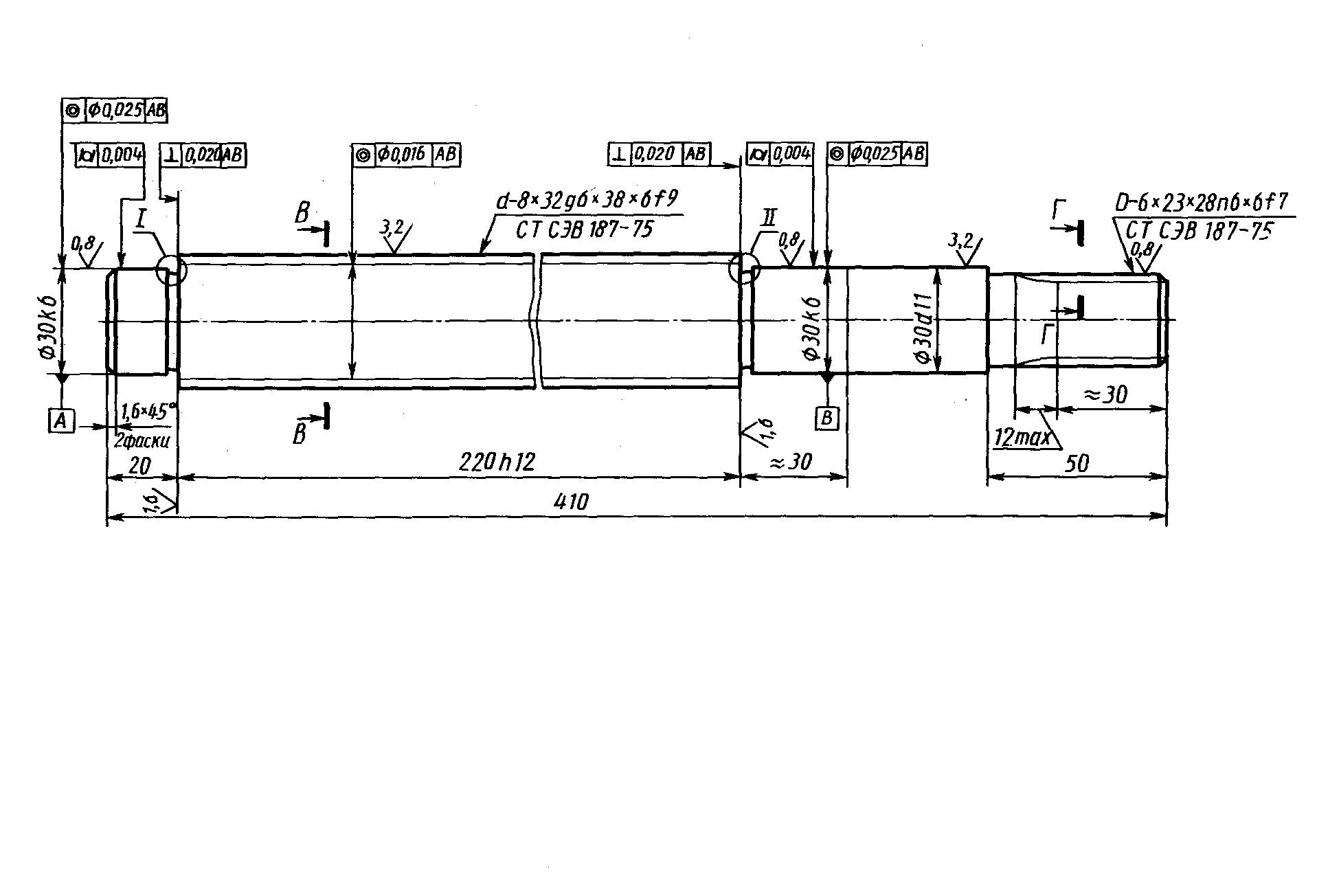

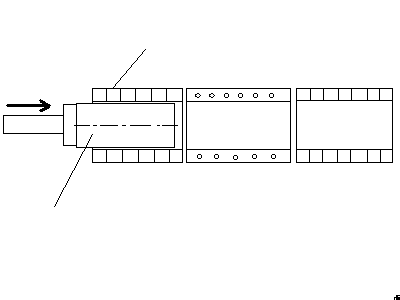

ВВЕДЕНИЕ Автоматизация является одним из важнейших факторов роста производительности труда в промышленном производстве. Непрерывным условием ускорения темпов роста автоматизации является развития технических средств автоматизации. К техническим средствам автоматизации относятся все устройства, входящие в систему управления и предназначенные для получения информации, ее передачи, хранения и преобразования, а также для осуществления управляющих и регулирующих воздействий на технологический объект управления. Развития технологических средств автоматизации является сложным процессом, в основе которого лежат интересы автоматизируемых производств-потребителей, с одной стороны и экономические возможности предприятий – изготовителей средств с другой. Первичным стимулом развития является повышение эффективности работы производств – потребителей, за счет внедрения новой техники могут быть целесообразными только при условии быстрой окупаемости затрат. Поэтому критерием всех решений по разработкам и внедрению новых средств, должен быть суммарный экономический эффект, с учетом всех затрат на разработку, производство и внедрение. Соответственно к разработке, изготовлению следует принимать прежде всего те варианты технических средств, которые обеспечиваю максимум суммарного эффекта. При строгом выполнении такого принципа разработки и внедрения новых средств, процесс их развития является бы строго оптимальным и как следствие этого, объективных. Однако достаточно строгое обоснование оптимальности средств на стадии их разработки и внедрения практически невозможно из-за сложности и ограниченной точности оценок суммарного ожидаемого эффекта. Поэтому единственным объективным критерием оптимальности средств может быть только широкий их практической эксплуатации, который позволяет отобразить неудачные решения и развития и развить те принцепы, схем и конструкции, которые в целом соответствуют требованиям максимальной экономичности. Наличие такого критерия позволяет рассматривать развитие технических средств автоматизации как в целом объективный процесс. Соответственно постоянно обновляющиеся составы технических средств автоматизации и их технические характеристики могут расцениваться как приближающиеся в среднем к оптимальным на данной ступени развития материального производства. В соответствии с решениями Правительства России в настоящее время необходимо обеспечение дальнейшего экономического прогресса общества, ускорение научно-технического прогресса, повышение эффективности общественного производства для скорейшего выхода страны из кризиса. В настоящее время особое внимание уделяется необходимости оперативного развития машиностроительной области промышленности. Для этого необходимо разрабатывать и внедрять высокоэффективные методы повышения прочностных свойств, коррозионной стойкости, тепло и хладостойкости применяемых металлов и сплавов. Использование автоматизированных линий и машин, автоматических манипуляторов с программным управлением позволит исключить ручной малоквалифицированный труд, особенно в тяжелых и вредных условиях для человека. Постоянное расширение сферы автоматизации является одной из главных особенностей промышленности на данный этап. Особое внимание уделяется вопросам промышленной экологии и безопасности труда производства. При проектировании современной технологии, оборудования и конструкций необходимо научно обосновано подходить к разработке безопасности и безвредности работ. В связи с развитием промышленности усилилось загрязнение окружающей среды, поэтому рациональное использование природных ресурсов – дело государственного значения. 1 АНАЛИЗ ОБЪЕКТА АВТОМАТИЗАЦИИ 1.1 Существующая технология нагрева металла в печах сопротивления В данном дипломном проекте рассмотрено существующее оборудование и базовая технология нагрева металла выявлены недостатки существующей системы и внесены предложения по её совершенствования. 1.2 Описание существующего оборудования В настоящее время в термических цехах завода ,(в частности КумАПП), для дальнейшей обработки металла наиболее применяемым является предварительный нагрев заготовок в печах сопротивления. Печь для нагрева металла состоит из следующих основных конструктивных элементов: каркаса, футеровки, механизмов перемещения заготовок через печь, механизмов загрузки и выгрузки нагревательных элементов, системы подачи защитного газа. При изготовлении печей применяют различные материалы. Отдельные узлы печей работают при температуре не превышающих 100ºС, поэтому для их изготовления используют обычные углеродистые стали и чугуны, применяемые в машиностроении. Некоторые узлы печей работают при температуре, близких к 1000ºС поэтому их изготавливают из специальных сталей или огнеупорных материалов. Печь имеет рабочее пространство, где происходит нагрев заготовок. Рабочее пространство печи устроено так, чтобы обеспечить равномерный прогрев нагреваемых заготовок. 1.3 Технологический процесс нагрева металла в печах (термическая обработка) Процесс нагрева металлических заготовок в электрических печах условно можно разделить на следующие периоды: загрузка заготовок в печь, их нагрев и выпуск. Загрузка заготовок в печь осуществляется через загрузочное окно. Заготовки в печи перемещаются по двум направляющим, уложенным на поперечные опоры. Время нагрева под объемную закалку детали из стали марки 45занимает 35-40 мин. Температура электрической печи КS 800 установлена 850±10ºС. Контроль температуры осуществляется потенциометром ГОСТ 7164-78. Закалка производится при температуре масла 20-70ºС. Контроль температуры масла осуществляется термометром 0-150ºС ГОСТ 28498-90. Отпуск производится при температуре 300°С в течение 2 часов. Деталь имеет форму в виде кольца с сечением 10 мм; Ø наружный 40 мм; высота 28мм. Масса детали 0,19. Твердость детали 39,5…50,5 НRС. Контроль производится пр. Бринель тш-2 м ГОСТ23677-79 шар Ø2,5мм. Рисунок 1.1-Вал  1.4 Основные недостатки техпроцесса нагрева металла в печах 1. Время нагрева стальных заготовок в нагревательных печах до заданной температуры (или скорости нагрева) зависит, от способа легированности стали, способа укладки заготовок; физических свойств металла (теплопроводности, теплоёмкости и температуропроводимости) и ряда других факторов, но даже при оптимальном сочетании выше перечисленных параметров период нагрева заготовок в печах является большим и одним из главных недостатком нагрева металла в печах. 2. Отсутствие системы контроля температуры на момент выдачи заготовок и печи создаёт определенные сложности в обработки металла после его нагрева. Необходимость создания такой системы обусловлена тем, что при её отсутствии создаётся возможность получения перегретого или не догретого металла, что, в свою очередь, негативно отражается на протекании дальнейшего технологического процесса. 3. При нагреве в пламенных или электрических печах поверхность деталей соприкасается с печными газами. В результате металла окисляется и на деталях образуется окалина. С повышением температуры и времени выдержки окисление резко возрастает. Образование окалины вызывает угар (потерю) металла и искажает геометрическую форму деталей. Поверхность стали под окалиной получается разъеденной и неровной, что затрудняет обработку металла режущим инструментом. Окалину с поверхности деталей удаляют травлением в серной кислоте или очисткой в дробеструйных установках. За счет образовавшего угара металла, копоти и дыма при эксплуатации печей, они неблагоприятно воздействуют на экологию в целом. В частности, содержащиеся вредные вещества в дыме оказывают вредное влияние на здоровье рабочего персонала. Необходимость применения системы дымоудаления из-за негативного воздействия дыма является экономическим минусом, а также недостатком с точки зрения занимаемой производственной площади. Также невозможность экономии площади из-за больших габаритов самих печей создает существенные сложности в их эксплуатации и рациональном использовании площади на производстве. Таким образом, недостатками нагревательных печей является довольно продолжительное время нагрева, и большая потеря металла, уходящего в окалину, неблагоприятное воздействие на экологию, отсутствие системы контроля температуры на момент выдачи заготовок из печи, большие габариты печей, а также требование большого расхода электроэнергии, меньшая экономичность и удобство в работе. В процессе работы печи для нагрева металла должны обеспечить получение нагрева соответствующей температуры, минимальный угар металла, низкий расход электроэнергии и максимальная производительность, т.е. главными факторами эксплуатации должна быть экономичность и выполнение требований экологического характера, а также сокращение трудовых ресурсов человека. 1.5 Основные направления повышения эффективности техпроцесса нагрева металла Чтобы обеспечить такие требование, предполагается заменить печи сопротивления на установки индукционного нагрева (рис 1.2). Под индукционным нагревом понимается нагрев при бесконтактной передаче энергии в нагреваемое тело с помощью электромагнитных волн. Индукционные установки в своей основе имеют индуктор–проводник специальной формы, питаемый переменным электрическим током. При протекании на индуктор тока возникает переменное электромагнитное поле. При возникновении переменного поля на металлические тела последние нагреваются. Индукционный нагрев получил широкое распространение в промышленности и научных исследованиях. Развиваются новые технологические процессы, такие как высокотемпературный нагрев, нагрев металла под пластическую деформацию на промышленной и повышенных частотах. индуктор закалка индуктор    деталь Рисунок. 1.2-Установка для индукционного нагрева. Заменив печи на установки индукционного нагрева, предполагается установить систему контроля температуры, включающую в себя три пирометра, а также две оптические пары, контролирующие загрузку и выгрузку. Работу питания и управления нагрузки (индуктора) осуществляется тиристорным преобразователем частоты (ТПЧ). В качестве управляющей машины, получающей сигналы с пирометров о текущей температуры и с датчиков о процессе загрузки-выгрузки, предполагается использовать ПК. Применение индукционного нагрева и перспективы его развития в условиях интенсификации производства обусловлены рядом постоянно действующих причин:

Установления системы контроля температуры на момент выдачи заготовок поможет контролировать процесс нагрева исключить возможность получения недогретого или перегретого металла, что положительно отразится на процессе дальнейшей обработки металла. Оптические датчики будут осуществлять контроль за нахождением заготовки внутри индуктора или вне его и посылать сигнал на управляющую машину, которая обработает информацию и дает команду на выключение-включение индуктора. Блок датчиков расположенных в ТПЧ предназначены для формирования сигналов синхронизации обратной связи, защиты и сигнализации и для электрической развязки ПК от силовой схемы. Благодаря подключению компьютера возрастет скорость обработки информации, поступающей с датчиков и пирометров всего технологического процесса, существенно уменьшит время протекания всего технологического процесса, существенно уменьшит трудовые ресурсы и сведет к минимуму роль человека. Ряд выше перечисленных преимуществ создаёт благоприятную почву для автоматизированных применения установок индукционного нагрева на производстве вместо габаритных газопламенных печей и печей сопротивления. 2 КОНСТРУКТОРСКАЯ ЧАСТЬ 2.1 Техническое проектирование системы управления В данной части курсового проекта произведен выбор элементов оборудования, разработаны алгоритм работы системы и структурная схема, а также осуществлен тепловой и электрический расчет индуктора. 2.2 Физическая сущность индукционного нагрева Метод индукционного нагрева основан на использовании следующих законов и явлений:

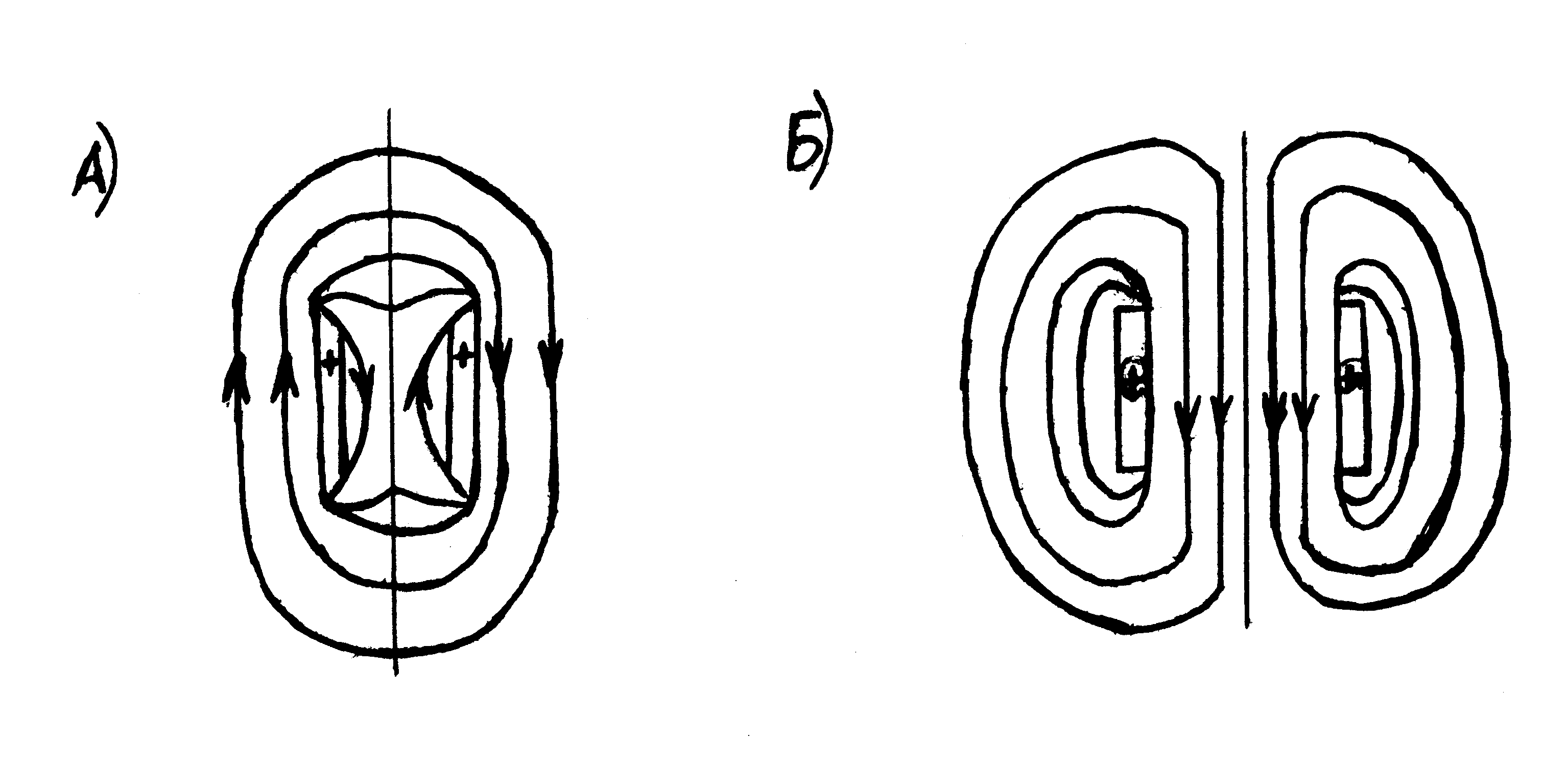

При использовании метода индукционного нагрева приходится также считаться с наличием и других явлений, вызывающих своеобразие распределения токов в индукторе и нагреваемой заготовке. Кратко охарактеризуем эти явления. Для метода индукционного нагрева значение электромагнитной индукции состоит прежде всего в возможности передать электромагнитную энергию в нагреваемый объект, не прибегая контактам. Поверхностный эффект является основой индукционного нагрева. Он выражается в неравномерном распределении тока по сечению проводника, при котором наибольшая плотность тока наблюдается у одной из поверхности проводника. Плотность тока для различных точек сечения проводника будет неодинаковой. Чем выше частота тока, тем больше в центре проводника индуктивное сопротивление и меньше плотность тока. Эффект близости представляет собой разновидность поверхности проводников в результате суммарного взаимодействия электромагнитных полей всех проводников с током, входящим в рассматриваемую систему. Картина магнитного поля и распределения тока при эффекте близости показана на рис. 2.1  Рисунок.2.1-Картина магнитного поля и распределения тока при эффекте близости: а) одинаково направленные токи, б) встречно направленные токи. Используя эффект близости, можно подобрать соответствующей формы индуктора концентрировать нагрев в определенных частях поверхности обрабатываемого тела. Эффект близости проявляется тем сильнее, чем меньше расстояние между проводниками и чем сильнее проявляется поверхностный эффект, то есть чем больше отношение толщины проводника к глубине проникновения тока. На рис. 2.2 приведена картина магнитного поля индуктора, внутрь которого помещен металлический цилиндр. Ток в индукторе вследствие кольцевого эффекта и эффекта близости сосредоточен на его внутренней поверхности, в большей её части с почти равномерной плотностью, которая несколько увеличивается к углам привода. Это объясняется тем, что нити тока, лежащие на углах провода, охвачены меньшим магнитном потоком, чем находящиеся в средней части, и в нитях индуктируется меньшая противо э.д.с, чем в нитях, расположения в средней части провода.  Рисунок 2.2-Магнитное поле индуктора, внутрь которого помещена нагреваемая деталь. Наоборот в цилиндре ток протекает именно под воздействием э.д.с, наведенной в цилиндре. Эта э.д.с тем больше, чем больше магнитный поток, связанный с рассматриваемой кольцевой нитью тока. Из картины поля видно, что с наибольшим магнитным потоком связаны нити тока, расположенные в средней плоскости индуктора, где и наблюдается максимальный накал (поверхностная плотность) тока. За пределами индуктирующего провода индуктированный ток быстро спадает. Таким образом, ток, индуктированный в цилиндре, сосредоточен в полосе, ширина которой мало отличается от ширины индуктора. Будем считать, что ширина этой полосы, называемой активной, приблизительно равна ширине индуктора. С ростом температуры нагрева стальных деталей удельное сопротивление ρ возрастает и выше 1000˚С достигает своего максимального значения. Магнитная проницаемость в интервале 600-700˚С почти не зависит от температуры, но при дальнейшем её повышении резко падает и достигает минимального значения, равного магнитной проницаемости вакуума (μ=1). Для практических расчетов глубину проникновения δ тока в металл вычисляют по упрощенным формулам: для стальных деталей при температуре 15˚С и при температуре 760ºС для меди при температуре 15ºС где δ- глубина проникновения тока, мм; f- частота тока, Гц. Из приведенных в табл.2.1 данных следует, что с повышением температуры нагрева металла глубина проникновения тока растет и достигает наибольшего значения при температуре потери магнитных свойств -точки Кюри. Для большинства сталей магнитные превращения протекают в интервале критических температур 765-780˚С, при которых магнитная проницаемость резко падает и становится равной единицы. После потери сталью магнитных свойств с образованием аустенита глубина проникновения тока резко возрастает. Таблица 2.1 Глубина проникновения тока в металл при различных частотах

Наибольшее значение глубины проникновения тока называют горячей глубиной проникновения и обозначают δгор. Приближенно она может быть определена по упрощенной формуле Зная зависимость глубины проникновения тока от температуры, процесс индукционного нагрева стали можно представить по следующей схеме. В первый момент начинается нагрев стали в тонком поверхностном слое, равном глубине проникновения тока в холодный металл. После потери этим слоем магнитных свойств глубина проникновения тока возрастает и нагревается слой, расположенный глубже, повышение температуры в первом нагретом слое замедляется. После потери магнитных свойств вторым слоем начинается быстро нагреваться третий слой и т.д. Пределом роста глубины проникновения тока является горячая глубина проникновения. Повышение температуры в слое горячей глубиной проникновения происходит за счет индуктированных токов, а в более глубоких слоях –в основном за счет теплопроводности. Выбор и назначение элементов оборудования. Устройство для индукционного нагрева включает в себя комплекс соединенных в определенной последовательности функциональных элементов: источник электрической энергии; преобразователь электрической энергии одного род тока в другой; нагрузочный элемент (потребитель электрической энергии) блок преобразования электрической энергии в тепловую; технологическая приставка; блок управления и контроль электрическим режимом технологического процесса; блок управления и контроль достигает технологическим режимом управления процесса; сооружения и вспомогательное оборудование. В качестве источника питания индукционных установок применяет тиристорные преобразователи тока промышленной частоты 50 Гц в переменный ток повышенной частоты 0,5-1 кгц. Преобразователь частоты осуществляется за счет коммутации постоянного тока управляемыми кремниевыми вентилями - тиристорами. Преимущества полупроводников тиристорных преобразователей частоты: коэффициент полезного действия на 7-15% выше, чем машинных; мгновенная готовность к работе; возможность регулировать рабочую частоту, что позволяет создавать оптимальные режимы нагрева; малое время простоев, связанных с ремонтом; малые весовые нагрузки; меньшая потребность охлаждающей воды. Блок управления и контроля энергического режима устройства для индукционного нагрева содержит систему датчика, исполнительных органов и контрольно-измерительных приборов. В качестве контрольно-измерительных приборов выбираем пирометры, которые измеряют текущую температуру нагреваемого тела и посылают информацию об этой температуре на управляющую машину. Пирометры устанавливаем внутри индуктора. Система датчиков, установленных на входе нагревательного элемента, производит контроль протекания процедур загрузки и выгрузки заготовок. | ||||||||||||||