Практическая работа 11

Скачать 1.66 Mb. Скачать 1.66 Mb.

|

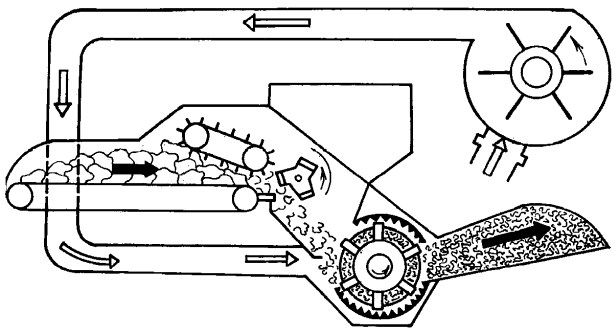

Практическая работа № 11МАШИНЫ ДЛЯ ОБРАБОТКИ КОНЦЕНТРИРОВАННЫХ КОРМОВ И ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ ЦЕЛЬ РАБОТЫОзнакомиться с технологическими схемами приготовления концентрированных кормов. Изучить назначение, устройство, технологический процесс работы и регулировки дробилок кормов КДУ–2, ДБ–5, ДКМ–5. Ознакомиться с устройством и технологическим процессом работы автоматизированного комбикормового цеха ОЦК–4 и ОЦК–8. Ознакомиться с устройством и технологическим процессом работы измельчающе-смешивающего агрегата для получения сыпучих комбикормов «ДОЗА» МАТЕРИАЛЬНО-ТЕХНИЧЕСКОЕ ОБЕСПЕЧЕНИЕ РАБОТЫПлакаты и схемы производственных поточных линий приготовления концентрированных кормов Машины: КДУ–2, ДБ–5, ДКМ–5, измельчающе-смешивающий агрегат «ДОЗА» Набор слесарных инструментов. СОДЕРЖАНИЕ РАБОТЫК концентрированным кормам относятся зерно злаковых и бобовых культур, а также корма промышленного производства (отруби, кормовые мучки, жмыхи, шроты). Наиболее эффективной формой использования концентрированных кормов и кормовых добавок в животноводстве являются комбикорма. Комбикорма представляют собой однородную и сложную смесь очищенных и измельченных различных кормовых средств, составленную по научно разработанным рецептам с целью наиболее эффективного использования животными питательных веществ в рационе. Зоотехническими требованиями обусловлены следующие операции по приготовлению концентрированных кормов. Очистка от земли, камней, семян сорных растений и соломистых примесей на зерноочистительных машинах (сепараторы, виброгрохоты) и от металлических примесей на магнитных сепараторах. Измельчение до заданной крупности различными способами на дробилках, мельницах или плющилках. Зоотехнические требования к подготовленному зерновому корму предусматривают размеры частиц: для крупного рогатого скота – не выше 3 мм, для свиней – до 1, для птицы – до 2…3 при сухом кормлении и до 1 мм, если кормление производят влажными мешанками. Стандарт на комбикорма определяет три степени размола, которые характеризуются средними размерами частиц (модуль): 0,2…1 мм – мелкий размол; 1…1,8 мм – средний и 1,8…2,6 мм – крупный размол. Дозирование и смешивание компонентов при приготовлении кормовых смесей по рецептам на специальных дозаторах и смесителях при универсальных комбикормовых агрегатах. Однородность состава обеспечивает одинаковую питательную ценность всей полученной кормовой смеси. Для зерновых кормов показатель однородности смеси должен быть не менее 90…95 %. Гранулирование зерновых кормовых смесей или травяной муки на прессах-грануляторах. Комбинированные концентрированные корма в основном приготавливают по следующим технологическим схемам: очистка – дробление – дозирование – смешивание; очистка – дробление – дозирование – дрожжевание – смешивание; очистка – измельчение и дозирование – смешивание – брикетирование (гранулирование); очистка – проращивание. Наиболее распространенными способами измельчения компонентов концентрированных кормов являются свободный удар, скалывание, крошение, растирание и плющение. Принцип свободного удара положен в основу работы молотковой дробилки, а резание и скалывание – вальцовых мельниц. Способ растирания реализован в жерновых мельницах, где в рабочем пространстве между жерновами происходит разрушение продукта. Помол регулируют изменением величины рабочего зазора между жерновами. Плющение зерна производят на плющилках в рабочем зазоре между двумя гладкими вальцами, вращающимися с одинаковой рабочей скоростью навстречу друг другу. В технологии приготовления кормов основными машинами являются измельчители ударного действия – молотковые дробилки. Их достоинствами являются простота устройства, высокая надежность в работе, компактность установки, динамичность рабочих режимов, высокие скорости рабочих органов и непосредственное соединение вала машины с электродвигателем. Наряду с этим молотковым дробилкам свойственны существенные недостатки: высокая энергоемкость, неравномерность гранулометрического состава получаемого продукта с повышенным содержанием переизмельченных частиц, интенсивный износ рабочих органов. К рабочим органам дробилок, изменяющим качественное состояние перерабатываемого материала, относят молотки, решета и деки. К вспомогательным механизмам, обеспечивающим непрерывность протекания технологического процесса, - транспортеры-питатели, бункеры с дозаторами, вентиляторы, циклоны, фильтры, систему трубопроводов и выгрузные транспортеры. Классификация молотков показана на рисунке 1. В кормодробилках отечественного производства применяют пластинчатые молотки прямоугольные или со ступенчатыми концами. Для измельчения зерна и мягких продуктов используют тонкие молотки толщиной 2…3 мм, а для стебельных кормов – толщиной 6…8 мм и выше. При измельчении крупнокусковых материалов (початки, стержни початков, жмых) применяют более толстые молотки (8…12 мм).  В зависимости от материала и термообработки молотки служат от 72 до 280 ч. В зависимости от материала и термообработки молотки служат от 72 до 280 ч.       Рисунок 1 – Классификационная схема молотков Решета служат для отвода готового продукта из дробильной камеры и регулируют степень измельчения кормов. В дробилках применяют различные решета (рис. 2).     2,5…3,5 мм  а б в а б вРисунок 2 – Схемы решет: а– пробивные решета с круглыми отверстиями; б– чешуйчатые с прямоугольными или полуовальной формы отверстиями; в– комбинированные Наиболее эффективными являются чешуйчатые решета. Острые кромки решет работают как резцы, будучи направлены навстречу движущемуся потоку. При этом производительность дробилки резко возрастает. Однако такие решета быстро изнашиваются. В дробилках сельскохозяйственного назначения применяют преимущественно гладкие решета с пробивными отверстиями Ø 3; 4; 6; 8 и 10 мм, изготовленные из листовой стали толщиной 2…3 мм. Деки бывают чугунные рифленые или стальные с пробивными отверстиями. Вместе со сплошной стенкой корпуса они образуют шероховатую поверхность, задерживающую движение кольцевого слоя материала в камере, и тем способствуют его измельчению. Промышленность выпускает для измельчения фуражного зерна несколько типов молотковых дробилок: КДУ–2, ДКМ–5, ДБ–5 и другие. Универсальная дробилка КДУ–2 «Украинка» предназначена для измельчения фуражного зерна, кукурузных початков, жмыхов и сена в муку и дерть, зеленых кормов, корнеклубнеплодов и силоса в мезгу, а также для дробления других кормов и минеральных добавок. Дробилку используют как самостоятельную машину или в комплексе с оборудованием кормоцехов и кормоприготовительных отделений на животноводческих фермах. Дробилка КДУ–2 (рис. 3) состоит из дробильного 1 и режущего 10аппарата с питающим 11 и прессующим 14 транспортерами, загрузочного бункера 3, вентилятора 2, циклона 5 с шлюзовым затвором 4 и пневмопроводами 6, 7, рамы 13, электродвигателя 12и системы управления. Дробильный аппарат состоит из камеры, включающей решета, деки и молотковый барабан. Над дробильной камерой установлен приемный бункер для зерна, оборудованный магнитным сепаратором и поворотной заслонкой с рукояткой для регулировки загрузки дробилки. Измельчающий аппарат состоит из режущего барабана, который имеет три спиральных ножа, укрепленных болтами на двух фигурных дисках, противорежущей пластины и двух транспортеров. Между ножами и противорежущей пластиной устанавливают зазор 0,5…1,0 мм, который регулируют при помощи двух упорных винтов. Рабочий процесс дробилки КДУ–2 может быть организован по трем схемам настройки (рис. 4): измельчение сыпучих зерновых кормов; измельчение кукурузных початков и грубых кормов (сено, солома); измельчение сочных кормов (трава, силос, корнеплоды). Для измельчения зерна в камеру дробилки вставляют решето и отключают режущий барабан, снимая с его шкива клиновые ремни. Перед поступлением в дробильную камеру зерно очищается от металлических примесей постоянным магнитом. Дробильная камера имеет чугунную станину, где на самоустанавливающихся роликоподшипниках крепится дробильный барабан. Он состоит из восьми дисков, с внешней стороны которых расположены пальцы с шайбами и шарнирно подвешены 84 молотка прямоугольного типа. Две трети дробильной камеры по окружности занимает дека (рифленая или с пробивными отверстиями) и одну треть – сменное решето, при помощи которого регулируется степень измельчения концентрированных кормов. Для тонкого помола ставят решета с отверстиями 4 мм, среднего – 6 мм, крупного – 8…10 мм. В дробильной камере происходят удары, которые можно подразделить на четыре вида: свободный молотком влет (наиболее эффективный), отражательные о деку и решето, соударение частиц. Раздробленное зерно из подрешетного пространства отсасывается вентилятором и нагнетается в циклон, а затем через шлюзовой затвор поступает в выгрузной раструб мешкодержателей и в тару. Воздух вместе с пыльной фракцией возвращается по возвратному пневмопроводу в дробильную камеру и частично уходит в атмосферу через матерчатый фильтр.  6 65 4 Рисунок 3 – Универсальная кормодробилка КДУ–2: 1 – дробильный аппарат; 2 – вентилятор; 3 – ковш зерновой; 4 – затвор шлюзовой; 5 – циклон; 6, 7 – пневмопровод; 8 – фильтр; 9 – указатель; 10 – барабан режущий; 11 – транспортер питающий; 12 – электродвигатель; 13 – рама; 14 – транспортер прессующий Грубые корма измельчаются в дробилке так же, как и зерно, но предварительно сено, солома, кукурузные початки подаются на питающий транспортер, уплотняются прессующим транспортером и затем поступают к ножевому барабану. После измельчения ножевым барабаном масса подается в дробильную камеру, где вторично измельчается молотками. При измельчении грубых кормов шкив режущего барабана соединяют клиноременной передачей со шкивом электродвигателя.  4 5 4 53 6 2 1 10 8 7   чистый продукт 9 чистый продукт 9продукт в смеси с воздухом  воздух с примесью а воздух с примесью а чистый воздух чистый воздух направление вращения направление вращения  в вРисунок 4 – Технологические схемы измельчения: а– зерна, б– несупычих кормов в муку; в– влажных кормов; 1 – транспортер подающий; 2 – транспортер прессующий; 3 – ковш зерновой; 4 – фильтр; 5 – циклон; 6 – затвор шлюзовой; 7 – дробилка; 8 – барабан ножевой; 9 – вентилятор; 10 – заслонка регулировочная При измельчении сочных кормов из дробильной камеры вынимают решета, колено всасывающего трубопровода, соединяющего патрубок дробильной камеры с вентилятором, снимают и устанавливают вместо решет глухую деку с вырезом, выбросную горловину и дефлектор. В этом случае пневмосистема разомкнута и воздушный поток из дробильной камеры вместе с измельченным продуктом под большим давлением выходит через выбросную горловину. |