ВВЕДЕНИЕ

Современные металлорежущие станки обеспечивают исключительно высокую точность обработанных деталей. Ответственные поверхности наиболее важных деталей машин и приборов обрабатывают на станках с погрешностью в долях микрометров, а шероховатость поверхности при алмазном точении не превышает сотых долей микрометра. Требования к точности в машиностроении постоянно растут, и это, в свою очередь, ставит новые задачи перед прецизионным станкостроением.

Специалисты в области технологии машиностроения, металлорежущих станков и инструментов находятся на одном из самых ответственных участков всего научно-технического прогресса. Задача заключается в том, чтобы в результате коренного совершенствования технологии обработки, создания новых металлорежущих станков с микропроцессорным управлением, станочных модулей для гибких производственных систем обеспечить техническое и организационное перевооружение всех отраслей машиностроения и на этой основе обеспечить существенное повышение производительности труда. Для успешного творческого труда инженеры-станкостроители должны быть фундаментально подготовлены в области математики, физики, вычислительной техники, иметь фундаментальные знания и навыки по общим инженерным дисциплинам и, наконец, хорошо знать свою будущую специальность. Необходимо ясно представлять общие важнейшие свойства и качества, определяющие технический уровень металлорежущих станков, с тем, чтобы создавать лучшие образцы и новые модели станков.

В настоящее время и в обозримом будущем потребуется создание новых моделей станков, станочных модулей, гибких производственных систем, поэтому будущие специалисты-станкостроители должны владеть основами конструирования станков и их важнейших узлов. Для успешного применения вычислительной техники при конструировании необходимо хорошо знать содержание процесса проектирования всех видов станочного оборудования, владеть методами его моделирования и оптимизации.

Современный станок органически соединил технологическую машину для размерной обработки с управляющей вычислительной машиной на основе микропроцессора. Поэтому специалист-станкостроитель должен хорошо понимать принципы числового программного управления станками, владеть навыками подготовки и контроля управляющих программ. Он должен знать устройство микропроцессорных средств управления, основные их характеристики и возможности применительно к станочному оборудованию.

1. ОБЩАЯ ЧАСТЬ

1.1. Краткая характеристика фрезерного станка

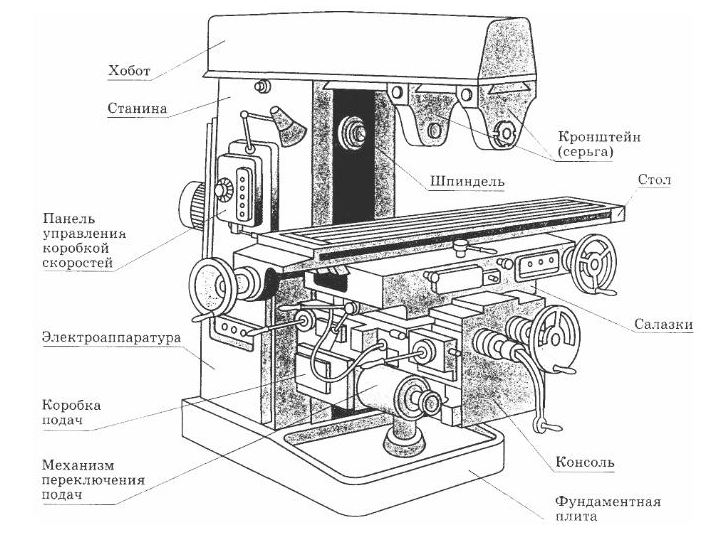

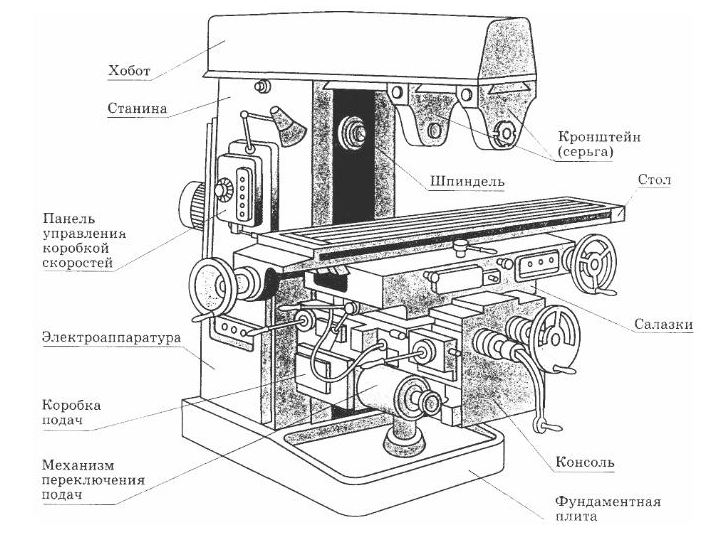

Фрезерные станкипредназначены для обработки плоских и фасонных, в том числе и винтовых поверхностей, с помощью фрез – многолезвийных инструментов с режущими кромками, расположенными на поверхности тела вращения или на его торце.Фрезы могут быть самых различных конструкций, из которых наиболее распространенными являются: цилиндрические, дисковые, концевые, торцовые, фасонные. Главным движением во фрезерных станках является вращение фрезы, а движением подачи – относительное перемещение фрезы и заготовки.Согласно классификации фрезерные станки относятся к 6 - й группе.В зависимости от расположения узлов станка (компоновки), различают консольные и безконсольные фрезерные станки. Устройство фрезерного станка показано на рисунке 1.

Рисунок 1 – Устройство фрезерного станка

На консольно-фрезерных станках обрабатывают детали малых и средних габаритов и веса.Из-за наличия зазоров между консолью и направляющей станины, станки имеют ограниченную жесткость.В зависимости от расположения шпинделя фрезерные станки подразделяются:

а) горизонтальные;

б) вертикальные;

в) универсальные (стол может поворачиваться в горизонтальной плоскости, что необходимо при фрезеровании спирали);

г) широкоуниверсальные (имеют поворотную шпиндельную головку, которая позволяет поворачивать шпиндель под различными углами к горизонтали).

Вертикально-фрезерные бесконсольныестанки.Обладают повышенной жесткостью, служат для обработки крупных и тяжелых деталей.Заготовка получает два движения подачи – продольное и поперечное.Настройка по высоте осуществляется с помощью перемещения шпинделя.

Продольно-фрезерныестанки - одно и двух стоечные. Имеют только одну продольную подачу стола.Обрабатываются корпусные детали. Имеют несколько фрезерных головок.

Фрезерные станки непрерывного действия, применяют в серийном и массовом производстве.Бывают: карусельного типа – стол вращается вокруг вертикальной оси; барабанного типа – стол вращается вокруг горизонтальной оси.Установка и съем детали совмещаются с процессом резания.

Копировально-фрезерныестанки служат для фрезерования сложных поверхностей (плоские кулачки, штампы).

Специальные фрезерныестанки:

- резьбофрезерные;

- шлице-фрезерные;

- зубофрезерные.

1.2. Электрооборудование фрезерного станка

В состав электрооборудования фрезерных станков входят: привод главного движения, привод подачи, приводы вспомогательных движений, различные электрические аппараты управления, контроля и защиты, системы сигнализации и местное освещение станка, кабели и провода.

Электрооборудование, установленное на станке, рассчитано на напряжение силовой цепи 380 В, 50 Гц трехфазного переменного тока. В цепи управления применены следующие напряжения:

- силовая цепь 350, 60 Гц - 220, 380, 400, 415, 440 В;

- цепь управления

50, 60 Гц - 110 В;

- цепь местного освещения

50, 60 Гц - 24 В;

- цепь сигнальной лампы 2

5 В;

- цепь питания тормозных электромагнитных муфт ЭМ1 и ЭМ2 - 24 В.

Напряжение питающей сети, на которое рассчитан конкретный станок, указывается в технической документации, отправляемой потребителю.

Электрошкаф укреплен на левой стороне станины станков, его корпус соединен с основанием станков заземляющей шиной.

Ввод питающих проводов выполняется через отверстие сзади внизу электрошкафа.

Питающий кабель необходимо присоединить к клеммам А,В,С вводного клеммного набора. При этом следует обеспечить вращение ротора электродвигателя подачи в направлении, указанном стрелкой на его кожухе (по часовой стрелке, если смотреть со стороны крыльчатки).

При неправильном направлении вращения ротора электродвигателя, на станках не будет осуществляться рабочая подача стола, а при включении ускоренного хода возможна поломка зубьев червячного или косозубого бронзовых колес в редукторе.

После подключения питающего кабеля вводный клеммный набор должен быть закрыт изолирующей крышкой.

Дверка электрошкафа закрывается поворотом рукоятки, связанной в цепях блокировки с рычажком вводного автоматического выключателя. При открытии дверки электросхема станков автоматически отключается от питающей электросети. Для осмотра и наладки электроаппаратуры под напряжением электросхема может быть подключена рукояткой при открытой дверке электрошкафа.

На дверках электрошкафов установлены следующие органы управления:

- кнопка "Толчок шпинделя";

- выключатель электронасоса;

- переключатель направления вращения шпинделя;

На станке 6Р8Ш, кроме перечисленных, имеется еще два аппарата:

- переключатель выбора работающего шпинделя;

- переключатель направления вращения поворотного шпинделя.

Л1 - Лампа

КнП1 - Рукоятка переключения подач стола

КнП2 - Рукоятка переключения перебора коробки подач

КНС - Маховичок ручного поперечного перемещения стола

В1 - Автоматический выключатель электросети

В3 - Выключатель электронасоса охлаждения

В4- Переключатель направления вращения шпинделя

В5-Рукоятка включения механической продольной подачи

М1-Электродвигатель

М2-Электродвигатель

М3-Электродвигатель

КНТ-Кнопка "Толчок шпинделя"

ЭМ1-Рукоятка переключения перебора шпинделя

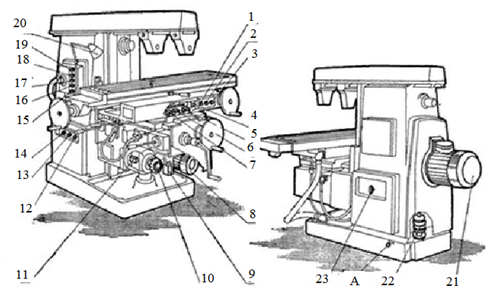

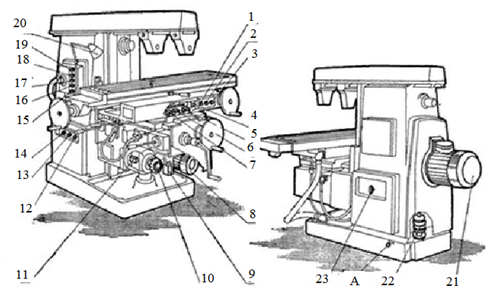

Рисунок 4 – Расположение электрооборудования на фрезерном станке

На рисунке 5 дана схема размещения электрооборудования на фрезерных станках моделей 6Р82 и 6Р83. Станок присоединяется к сети трехфазного тока напряжением 380 В через вводной автоматический выключатель и имеет три электродвигателя: главного движения, подачи и насоса охлаждения.

В электрошкафу размещена аппаратура автоматического дистанционного управления и защиты. Кнопки управления смонтированы на пультах, которые находятся на консоли и на левой стороне станины.

Все аппараты управления размещены на двух панелях, встроенных в нише с дверками, на лицевую сторону которых выведены рукоятки: вводный выключатель, реверсивный переключатель шпинделя , выключатель охлаждения , переключатель выбора режима работы (ручное управление, автоматический цикл, круглый стол).

Для облегчения переключения скоростей шпинделя в станке предусмотрено импульсное включение электродвигателя кнопкой, а кнопочным выключателем импульса . Кнопками «пуск» и производится включение шпинделя, а кнопками «стоп» - его выключение. Быстрый ход стола происходит при нажатии кнопок «быстро».

При работе на одной из подач возможность случайного включения другой подачи взаимоисключается благодаря блокировочным контактам.

Управление быстрым ходом в автоматических циклах осуществляется конечным выключателем.

Выключение светильника местного освещения производится кнопкой.

В отверстия стальных трубок и гибких металлорукавов уложены электрические провода, питающие все звенья электрической цепи, а к винту заземления подключается нулевой провод защиты фрезерного станка.

1. Кнопка «Стоп»12.Вводной выключатель

2.Кнопка «Пуск»13.Выключатель охлаждения

3.Кнопка «Быстро»14.Реверсивный переключатель шпинделя

4.Конечный выключатель 15. Кнопка «Стоп»

5.Блокировочные контакты 16.Кнопка «Пуск»

6.Блокировочные контакты 17. Кнопка «Быстро»

7.Блокировочные контакты 18. Кнопка «Пуск»

8.Электродвигатель подачи 19. Кнопка «Вкл»

9.Блокировочные контакты20. Светильник местного освещения

10.Блокировочные контакты 21. Электродвигатель главного движения

11.Кнопочный выключатель импульса 22. Электродвигатель насоса охлаждения

23. Переключатель выбора режима работы

Рисунок 5 - Схема размещения электрооборудования на фрезерных станках

1.3. Электропривод фрезерного станка. Кинематические схемы электроприводов

Привод главного движения фрезерного станка: асинхронный короткозамкнутый двигатель; асинхронный двигатель с переключением полюсов.

Торможение: противовключением с помощью электромагнита.

Привод подачи - механический от цепи главного движения, асинхронный короткозамкнутый двигатель, двигатель с переключением полюсов (движение стола продольно-фрезерных станков), система Г-Д (движение стола и подача головок продольно-фрезерных станков), система Г-Д с ЭМУ (движение стола продольно-фрезерных станков); тиристорный привод, регулируемый гидропривод.

Вспомогательные приводы используют для: быстрого перемещения фрезерных головок, перемещения поперечины (у продольно-фрезерных станков); зажима поперечин; насоса охлаждения; насоса смазки, насоса гидросистемы.

У горизонтально-фрезерных станков фланцевые электродвигатели обычно устанавливают на задней стенке станины, а у вертикально-фрезерных - чаще всего вертикально на верху станины. Применение отдельного электродвигателя для привода подачи значительно упрощает конструкции фрезерных станков. Это допустимо, когда на станке не производят зуборезных работ. На фрезерных станках распространены цикловые системы программного управления. Их применяют для прямоугольного формообразования. Широко применяют числовые системы программного управления для обработки криволинейных контуров.

У продольно-фрезерных станков для привода каждого из шпинделей обычно применяют отдельные асинхронные короткозамкнутые двигатели и многоступенчатую коробку скоростей. Диапазоны регулирования скорости приводов шпинделей доходят до 20: 1. Цепи управления двигателями шпинделей, не участвующих в обработке детали, отключают переключателями управления. Остановка работающего привода шпинделя производится только после полного прекращения подачи. Для этого в схеме устанавливают реле времени. Пуск двигателя подачи возможен только после включения двигателя шпинделя.

Привод стола тяжелых продольно-фрезерных станков должен обеспечить подачи от 50 до 1000мм/мин. Кроме того, необходимо быстрое перемещение стола со скоростью 2-4м/мин. и медленное перемещение при настройке станка со скоростью 5-6 мм/мин. Общий диапазон регулирования скорости привода стола доходит до 1: 600.

На тяжелых продольно-фрезерных станках распространен электропривод по системе Г-Д с ЭМУ. Электроприводы вертикальных и горизонтальных (боковых) бабок сходны с приводом стола, но имеют значительно меньшую мощность. Если не требуется одновременного перемещения бабок, то применяют общий преобразовательный агрегат для приводов всех бабок. Такое управление является более простым и связано с меньшими затратами средств. Осевое перемещение шпинделей производят тем же приводом подачи. Для этого соответственно переключают кинематическую цепь. У тяжелых продольно-фрезерных станков с подвижным порталом для его перемещения также применяют отдельный электродвигатель.

Для повышения плавности работы некоторых фрезерных станков применяют маховики. Их обычно насаживают на приводной вал фрезы. Узубофрезерных станков необходимое соответствие главного движения и движения подачи обеспечивается путем механической связи цепи подачи с цепью главного движения.

На рисунке 6 показана кинематическая схема горизонтально-фрезерного станка. Шпиндель получает вращение от шкива и может работать с перебором и без перебора. Стол получает поступательное движение (движение подачи) от шпинделя через коробку подач, универсальный шарнир, червяк и червячное зубчатое колесо, жестко посаженное на винт продольного самоходного стола.

1. Шпиндель 5. Коробка подач

2. Шкив 6.Универсальный шарнир

3. Перебор 7. Червяк

4. Стол 8. Червячное зубчатое колесо

Рисунок 6 – Кинематическая схема горизонтально-фрезерного станка

1.4. Требования к системе электропривода и обоснование выбранного типа электропривода. Требования к системе автоматики

Одним из важнейших вопросов электрооборудования металлорежущих станков является выбор типа электропривода для основных движений. На этот выбор оказывает влияние ряд факторов:

- диапазон и плавность регулирования скорости рабочего механизма;

- характер нагрузки привода;

- частота включений привода;

- сооотношение периодов машинного и вспомогательного времени работы станка;

- энергетические показатели работы привода- КПД и cosφ;

- надёжность привода, простота его обслуживания и наладки.

Автоматизированными называются станки, на которых роль рабочего сводится только к налаживанию определенных механизмов, контролю за их работой и исправлению этих механизмов в случае неполадок.

Система автоматизированного управления должна:

- вести постоянный контроль над технологическим процессом, состоянием технологического оборудования;

- обеспечить возможность управления процессами и оборудованием с помощью средств автоматики;

- обрабатывать показания аналоговых и дискретных датчиков и вести мониторинг технологического процесса с помощью пультов управления;

- производить диагностику и сигнализацию нарушений и аварийных ситуаций с их протоколированием;

Обеспечить возможность дистанционного управления регулирующими исполнительными механизмами;

Так же следует не забывать, что человек (выполняющий главенствующую роль в управлении процессом) подвержен влиянию множества внешних факторов. Поэтому следует также предусмотреть возможность слежения за действиями оператора, наложить ряд ограничений на ввод управляющих воздействий.

- автоматическая линия должна иметь центральный пульт управления для работы на наладочном и автоматическом режиме. Система автоматического управления должна обеспечивать невозможность самопереключения линии с наладочного на автоматический режим.

- все станки и агрегаты автоматической линии должны иметь самостоятельные органы управления для пуска и остановки их. Эти органы управления должны быть расположены так, чтобы обслуживающий персонал мог легко и быстро пользоваться ими.

- взаимная увязка работы узлов на агрегатных станках, получающих движение от гидроприводов, электрических или механических устройств, в автоматической линии должна быть обеспесчена надежной системой электрического управления и блокировкой.

- работа всех станков, работающих в автоматической линии, на автоматическом или наладочном режимах, во избежание аварий должна производиться в установленной технологическим процессом последовательности и иметь исправную систему блокировки для соблюдения этой последовательности.

2. РАСЧЕТНАЯ ЧАСТЬ

2.1. Расчет мощности электродвигателей фрезерного станка, их выбор и проверка по условиям пуска

1. Расчет и выбор двигателя главного привода фрезерного станка.

2. Определение параметров фрезы

3. Расчет технологического времени TМ, мин

Усилие резания – окружное усилие при фрезеровании FZ,:

FZ = 9,81 × CF × |

Скачать 0.83 Mb.

Скачать 0.83 Mb.