анализ систем. 1. 1 Введение в анализ измерительных систем Роль и значение измерительной системы

Скачать 1.13 Mb. Скачать 1.13 Mb.

|

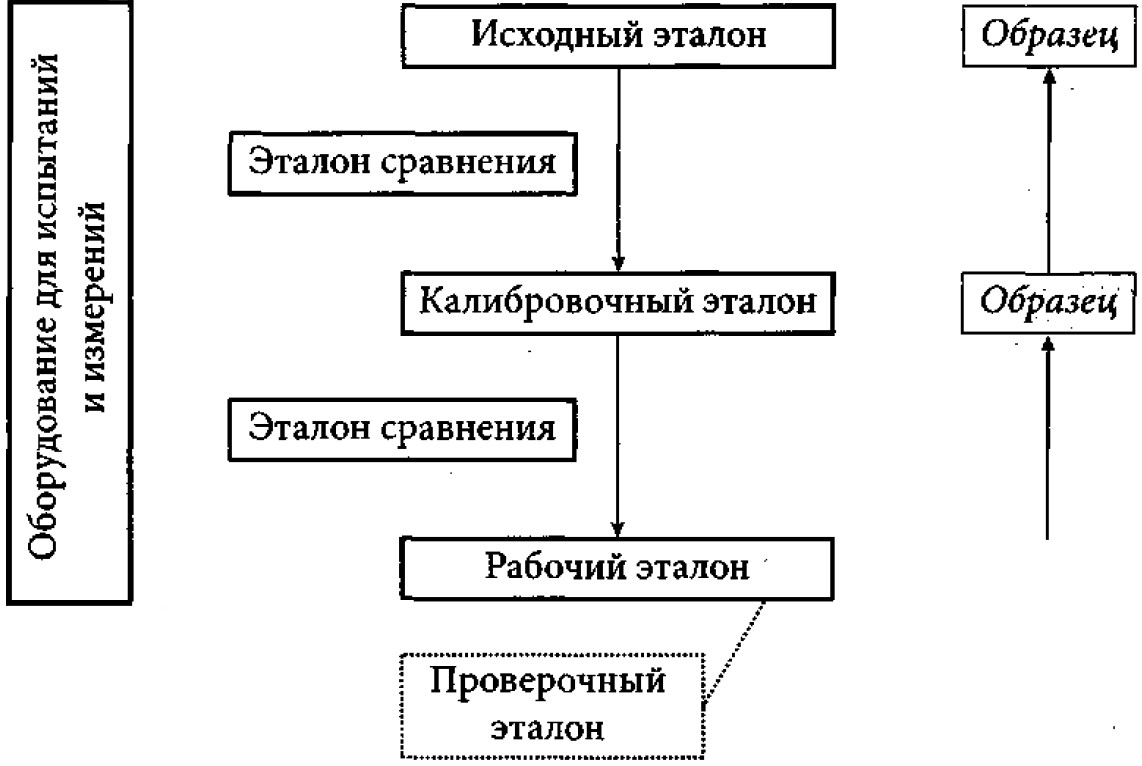

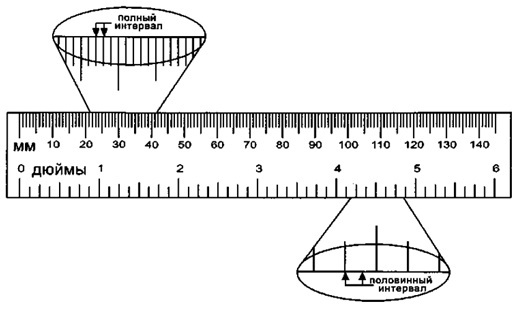

1.9 Рекомендуемые элементы для проверочного листа разработки измерительной системыЭтот список может быть модифицирован в зависимости от ситуации и типа измерительной системы.Разработка окончательного проверочного листа должна быть результатом совместной работы потребителя и поставщика. Проблемы конструирования и разработки измерительной системы: 1) Что необходимо измерять? Какой это тип характеристики? Это механическое свойство? Оно динамическое или стационарное? Это электрическое свойство? Существует ли значительная изменчивость между частями? 2) Для какой цели будут использоваться результаты (выход) процесса измерений? Улучшение производства, мониторинг, лабораторные изучения, аудиты процесса, инспекция отгрузки, инспекция получения, планирования экспериментов? 3) Кто будет использовать процесс? Операторы, инженерный и технический персонал, инспекторы, аудиторы? 4) Требуемое обучение: операторы, специалисты по техническому обслуживанию и ремонту, инженеры; классные комнаты, практическое применение, практическое обучение на рабочем месте, период обучения. 5) Определены ли источники изменчивости? Постройте модель ошибок (SWIРЕ), используя команды, мозговые штурмы, исследование основ процесса, причинно-следственную диаграмму или матрицу. 6) Проводился ли FMEA для измерительной системы? 7) Специализированные или приспосабливаемые измерительные системы: Измерительные системы могут быть либо неизменными и строго предназначенными, либо они могут быть приспосабливаемые, гибкие и измерять различные типы частей; например, измерительные клещи, измерители фиксаторов, координатные измерительные машины и т.д. Гибкие системы стоят дороже, но их использование может сэкономить деньги в долгосрочном периоде. 8) Контактные или бесконтактные: Надежность, тип характеристики, план выборочного контроля, издержки, эксплуатация, калибровка, требуемый уровень персонала, совместимость, окружающая среда, темп, тип исследования, отклонение частей, обработка изображения. Может быть определено требованиями плана управления и частотой измерений (Полное контактное измерение может иметь избыточный износ в случае непрерывных выборок). Датчики контакта всей поверхности, тип исследования, воздушные жиклеры обратной связи, обработка изображения, КИМ или оптические компараторы и т.д. 9) Окружающая среда: Грязь, влага, сырость, температура, вибрация, шум, электромагнитная совместимость (EMI), движение окружающей атмосферы, воздушные загрязняющие вещества и т.д. Лаборатория, цех, офис и т.д. Окружающая среда становится ключевым моментом при небольших, жестких допусках на микронном уровне. Также в случаях с КИМ, системами технического зрения, сверхзвуком и т.д, Измерительная системы может автоматически сигнализировать в процессе измерения. Проблемы могут возникнуть из-за эмульсионного масла, режущих обломков и экстремальных температур. Требуется ли «чистая комната»? 10) Измерения и точки местоположения: Четко определите, используя GD&T, положение фиксаторов и точек зажима, а также то, в каком месте части будут делаться измерения. 11) Метод крепления: Свободное состояние или зажим части. 12) Ориентация части: Положение центральной части по отношению к другим. 13) Подготовка части: Должна ли часть перед измерением быть чистой, немасляной, со стабилизированной температурой и т.д.? 14) Положение датчика: Угловая ориентация, расстояние от основного оборудования или сетей. 15) Соотношение результатов #1 — Повторные измерения: Требуется ли такой же (или более точный) измерительный прибор в производстве или между заводами для подтверждения требований? 16) Производственные предпосылки, предпосылки ошибки измерений, предпосылки эксплуатации. Что рассматривается как эталон? Как каждый будет квалифицирован? 17) Соотношение результатов #2 — Расхождение методов: Изменчивость измерений из-за различных конструкций измерительных систем, применяющихся для одной и той же продукции/процесса с принятой практикой и рабочими пределами (например, измерения, полученные с помощью КИМ или с помощью приборов с ручным управлением). 18) Автоматические или приборы с ручным управлением: Онлайн, офлайн, зависимость от операторов. 19) Разрушающие или неразрушающие (NDT) измерения; Примеры: испытание на разрыв, испытание на стойкость к соляному туману, толщина слоя покрытия, прочность, линейные и угловые измерения, обработка изображений, химический анализ, усилие, длительность, влияние, кручение, вращающий момент, прочность сварного шва, электрические свойства и т.д. 20) Потенциальный диапазон измерений: размер и ожидаемый диапазон потенциальных измерений. 21) Эффективное разрешение: Приемлема ли чувствительность измерительной системы к физическим изменениям (способность определять изменчивость продукции или процесса)? 22) Чувствительность: Приемлем ли для данного использования размер наименьшего входного сигнала, который приводит к обнаруживаемому (различимому) выходному сигналу для этого измерительного прибора? Чувствительность определяется разработкой прибора и качеством (OEM), эксплуатационным обслуживанием и рабочими условиями. Проблемы производства измерительной системы (оборудование, эталон, инструмент) 1) Рассмотрены пи источники изменчивости, определенные в разработке системы? Оценка проекта; верификация и валидация. 2) Системы калибровки и контроля: Рекомендованный план калибровки и аудита оборудования и документации. Частота, внутренние или внешние параметры, проверки в процессе. 3) Входные требования: Механические, электрические, гидравлические, пневматические, подавители выбросов, сушилки, фильтры, установочные и рабочие проблемы, изоляция, разрешающая способность и чувствительность. 4) Выходные требования: Аналоговый или цифровой, документация и записи, архив, хранение, восстановление, поддержка. 5) Издержки: Бюджетные факторы разработки, покупки, установки, работы и обучения. 6) Профилактическое обслуживание: Тип, план, издержки, персонал, обучение, документация. 7) Удобство обслуживания: Внутреннее или внешнее, местоположение, уровень поддержки, время ответа, доступность запасных частей, стандартный список частей. 8) Эргономика: Способность загрузить и управлять машиной без повреждений длительное время. Обсуждения измерительного прибора должны сконцентрироваться на проблемах взаимосвязи системы и оператора. 9) Предпосылки безопасности: Персонал, работа, окружающая среда, блокировка, 10) Хранение и местоположение: Установите требования в отношении хранения и местоположения измерительного оборудования. Ограждение, окружающая среда, охрана, проблемы доступности (близости). 11) Время измерительного цикла: Как долго займет измерение одной части или характеристики? Цикл измерения интегрируется в управление процессом и продукцией. 12) Возможно ли нарушение потока процесса, целостности партии при взятии, измерении и возврате части? 13) Хранение материалов: Есть ли специальные подставки, держащие фиксаторы, транспортное оборудование или другое оборудование для хранения материалов, необходимых для работы с частями, которые надо измерить, или самой измерительной системой? 14) Проблемы окружающей среды: Существуют ли какие-нибудь специальные требования, условия, ограничения, влияющие либо на этот процесс измерений, либо на соседние процессы? Требуется ли специальное помещение? Необходим ли контроль влажности и температуры? Сырость, вибрация, шум, радиопомехи, грязь. 15) Существуют ли некоторые специальные требования или обсуждения по надежности? Будет ли оборудование приостанавливаться на длительное время? Необходима ли проверка перед использованием в производстве? 16) Запасные части: Общий лист, адекватные системы поставки и заказов на месте, доступность, понятное и обусловленное время задержки. Возможно ли адекватное и безопасное хранение? (подшипники, шланги, ремни, переключатели, соленоиды, арматура и т.д.) 17) Инструкции для пользователя: Последовательность зажимов, процедуры чистки, интерпретация данных, графики, визуальная помощь, всесторонность. Доступные и представленью соответствующе. 18) Документация: Инженерные чертежи, диагностические деревья, руководства пользователя, язык и т.д. 19) Калибровка: Приравнивание к принятым эталонам. Доступность и стоимость принятых эталонов. Рекомендуемая частота, требования к обучению. Требуемое время простоя? 20) Хранение: Есть ли специальные требования или предпосылки в отношении хранения измерительного прибора? Ограждения, окружающая среда, охрана от повреждений/кражи и т.д. 21) Доказательство погрешностей/ошибок: Могут ли известные ошибки измерительной процедуры быть устранены пользователем легко (слишком легко?)? Информационный вход, неправильное использование оборудования, доказательство погрешностей, доказательство ошибок. Проблемы внедрения измерительной системы (процесс): 1) Поддержка: Кто будет поддерживать процесс измерений? Лаборанты, инженеры, производстввенная, эксплуатационная службы, сторонняя организация. 2) Обучение: Какое обучение будет необходимо операторам/инспекторам/лаборантам/инженерам для использования и обслуживания этого процесса измерений? Временные, ресурсные и стоимостные проблемы. Кто будет обучать? Где будет проводиться обучение? Необходимое время? Координация с действительным использованием процесса измерений. 3) Управление данными: Как будут управляться выходные данные этого процесса измерений? Вручную, с помощью компьютера, методы сводки данных, обзор частоты, требования потребителя, внутренние требования. Доступность, хранение, восстановление, поддержка, охрана. Интерпретация данных. 4) Персонал: Должен ли быть нанят персонал для поддержки этого процесса измерений? Проблемы издержек, времени, доступности. Имеющийся персонал или новый. 5) Методы улучшения: Кто будет улучшать процесс измерений со временем? Инженерный, производственный, эксплуатационный, занимающийся качеством персонал? Какие методы оценки будут использоваться? Существует ли система для определения необходимых улучшений? 6) Долгосрочная стабильность: Методы оценки, формат, частота и необходимость в долгосрочном изучении. Смещение, износ, загрязнение, операционная целостность. Может ли эта долгосрочная ошибка быть измерена, управляема, понятна и предсказуема? 7) Специальные предпосылки: Личные качества контролера физические ограничения или проблемы со здоровьем: дальтонизм, зрение, сила, утомляемость, выносливость, эргономика. 1.10 Проблемы измерений При оценке измерительной системы должны быть рассмотрены три фундаментальные проблемы: 1) Измерительная система должна демонстрировать адекватную чувствительность: - во-первых, имеет ли инструмент (и эталон) адекватную разрешающую способность? Разрешающая способность (или класс) задается чертежом и служит отправной точкой при выборе измерительной системы. Обычно применяется Правило Десяти: разрешающая способность инструмента должна разделять допуск (или изменчивость процесса) на десять или более частей; - во-вторых, демонстрирует ли измерительная система эффективное разрешение? Определите, имеет ли измерительная система с данной разрешающей способностью необходимую чувствительность; 2) Измерительная система должна быть стабильной: - в условиях сходимости изменчивость измерительной системы должна вызываться только обычными причинами, а не особыми (хаотичными); - специалист по измерительной системе должен всегда рассматривать практическую и статистическую значимость; 3) Статистические свойства (погрешности) должны быть согласованными с ожидаемым диапазоном и должны быть адекватны целям измерений (контроль продукции или управление процессом). Устоявшаяся традиция описывать погрешность измерений только как процент допуска неадекватна вызовам рынка, которые акцентируют внимание на стратегическом и постоянном улучшении. При изменении и улучшении процесса, измерительная система должна быть заново оценена, исходя из поставленных целей. Для организации (менеджмент, метрологи, операторы и специалисты по качеству) важно понимать цель измерений и применять подходящую оценку. Типы изменчивости измерительных систем Часто предполагают, что проведенные измерения точны, и на этом основании делаются последующие заключения и выводы. Некоторые работники могут не понимать, что в измерительной системе существует изменчивость, влияющая на отдельные измерения, и, следовательно, на решения, принимаемые на основе данных. Погрешности измерительной системы можно разделить на пять видов: смещение, сходимость, воспроизводимость, стабильность и линейность. Одна из целей изучения измерительной системы — получить информацию о величине и типах изменчивости в измерениях, вызываемой измерительной системой при ее взаимодействии со средой. Эта информация имеет большую ценность, поскольку для производственного процесса часто намного практичнее учесть сходимость и смещение при калибровке и установить для них разумные пределы, чем использовать точные приборы с очень высокой сходимостью. В результате такого изучения можно: 1) Получить критерии для принятия нового измерительного оборудования; 2) Сравнить используемое измерительное устройство с другим; 3) Получить основу для оценки предположительно дефектного прибора; 4) Сравнить измерительное оборудование до и после ремонта; 5) Получить требуемые данные для оценки изменчивости процесса и приемлемый уровень для производственного процесса; 6) Получить информацию, необходимую для построения кривой эффективности прибора (КЭП), показывающую вероятность принятия части с некоторым истинным значением; Приведенные ниже определения помогают описать типы погрешностей или изменчивостей, вызываемые измерительной системой, поэтому каждый термин должен быть ясно понят для дальнейшего обсуждения. Для каждого определения приведена иллюстрация, графически интерпретирующая значение каждого термина. Определения и потенциальные источники изменчивости Рабочее определение — это такое определение, с которым люди могут иметь дело. Рабочее определение безопасности, окружения, надежности или другой характеристики качества должно быть передающимся, с неизменным смыслом, как для продавца, так и для покупателя, с неизменным смыслом вчера и сегодня для занятого на производстве рабочего. Пример: Специфический тест части материала или сборки; Критерий (критерии) для принятия решений; Решение: да или нет, объект или материал соответствует или не соответствует критерию (критериям). Эталон — что-либо принятое по общему соглашению как основа для сравнения; принятая модель. Это может быть предмет или группа (инструменты, процедуры, и т.д.), установленные, как правило, государством для измерения количества, веса, степени, значения или качества. Концепция группы была формализована в ANSI/ASQC Ml-1996. Этот термин использовался для усиления того факта, что все параметры, влияющие на изменчивость измерительной системы, необходимо принимать во внимание; например, окружающая среда, процедуры, персонал и т.д. Примером простой группы будет группа для калибровки измерительной плитки, состоящая из образцовой измерительной плитки, компаратора, оператора, окружающей среды и метода поверки. Исходный эталон это обычно эталон наивысшего метрологического качества, он находится в определенном месте, где и делаются измерения. Измерительное и тестирующее оборудование (Measurement and Test Equipment - M&TE) –измерительные инструменты, измерительные эталоны, справочные материалы и вспомогательная аппаратура, необходимые для проведения измерений. Калибровочный эталон – эталон, служащий основой при выполнении операции калибровки. Предназначен заменять исходный лабораторный эталон при калибровке. Эталон сравнения – эталон, используемый для сравнения отдельных эталонов известных величин с единицей, которую калибруют. Образец – эталон, используемый как основа в процессе калибровки. Может также называться исходным или калибровочным эталоном. Рабочий эталон – эталон, который используется для выполнения обычной работы по измерениям в лаборатории, не нацелен на использование в качестве калибровочного эталона, но может использоваться как эталон сравнения. Необходимо тщательное рассмотрение материалов, выбранных для эталона. Выбранные материалы должны отражать использование и возможности измерительной системы, а также временные источники изменчивости, такие как износ и факторы окружающей среды (температура, сырость и т.д.) Проверочный эталон–измерительный предмет, имеющий сходство с тем, для чего разработан процесс измерений, но в действительности более устойчивый, чем оцениваемый процесс измерений.  Рисунок 1.6 – Отношения между различными эталонами Опорное значение также известное как принятое опорное значение — это величина предмета или группы, служащая для сравнения в качестве одобренного образца. В качестве опорного значения может быть выбрано: 1) Усредненное значение нескольких измерений с измерительным оборудованием высокого уровня (например, в метрологической лаборатории); 2) Узаконенное значение: определенное и установленное законом; 3) Теоретическое значение: основанное на научных принципах; 4) Приписанное значение: основанное на экспериментальной работе (с использование теории шума) некоторых национальных и международных организаций; 5) Консенсусное значение: основанное на совместной экспериментальной работе под покровительством научных или инженерных групп; значение, выработанное общими усилиями пользователей, таких как, например, профессиональные и торговые организации; 6) Согласованное значение: значение, однозначно согласованное заинтересованными сторонами. Во всех случаях опорное значение нуждается в рабочем определении и для его получения необходимо использовать приемлемую измерительную систему. Для достижения этого измерительная система, используемая для определения опорного значения, должна: 1) Включать инструмент (ы) с более высокой разрешающей способностью и с меньшей ошибкой измерительной системы по сравнению с системами, используемыми для обычной оценки. 2) Быть откалибрована по стандартам, единым с другими национальными метрологическими стандартами. Истинное значение — это «действительное» значение измеряемой характеристики. Хотя эта величина неизвестна и не может быть известна, она является целью процесса измерений. Любое индивидуальное значение должно быть настолько близко к этой величине, насколько это возможно (экономически). К сожалению, истинное значение никогда не может быть известно с определенностью. Опорное значение используется как наилучшая аппроксимация истинного значения во всех случаях. Т.к. опорное значение используется в качестве заменителя истинного значения, эти термины используются взаимозаменяемо. Однако следует помнить о том, что истинное и опорное значение не одно и то же. Разрешающая способность Разрешающая способность — величина изменения опорного значения, которое инструмент может определить и верно показывать. Это определение также опирается на понятия считываемости и разрешения. Численное значение разрешающей способности — обычно величина наименьшего деления на шкале инструмента. Если инструмент имеет «грубую» градацию, тогда может быть использована половина деления шкалы. Общее эмпирическое правило — разрешающая способность измерительного инструмента должна составлять, по крайней мере, одну десятую измеряемого диапазона. Традиционно этот диапазон берется равным допуску на продукцию. В последнее время правило 10 к 1 интерпретируется так: измерительное оборудование должно различать, по крайней мере, одну десятую от изменчивости процесса. Это соответствует философии непрерывного улучшения (т. е. процесс должен фокусироваться на заданной потребителем цели).  |