анализ систем. 1. 1 Введение в анализ измерительных систем Роль и значение измерительной системы

Скачать 1.13 Mb. Скачать 1.13 Mb.

|

|

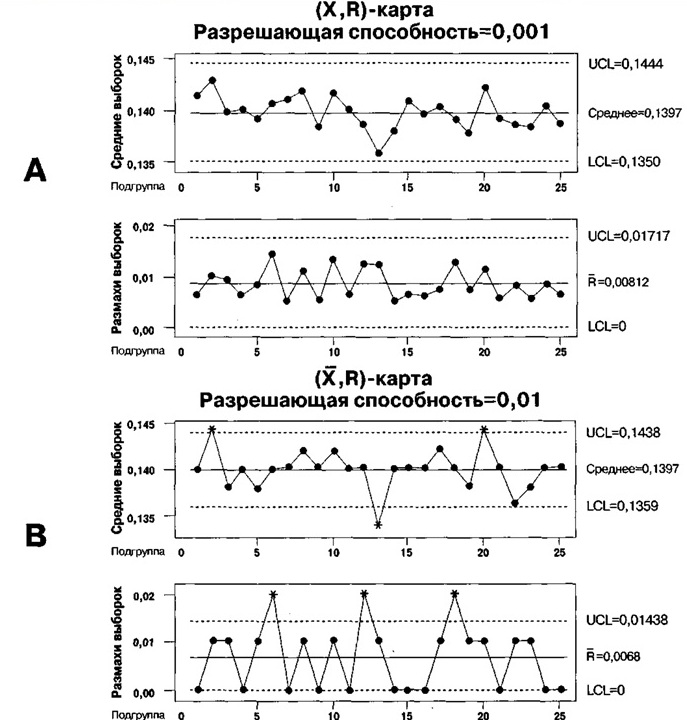

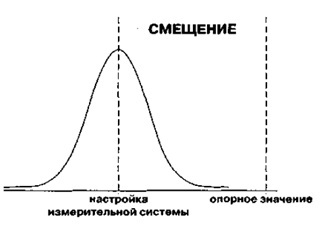

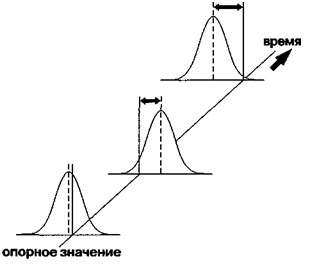

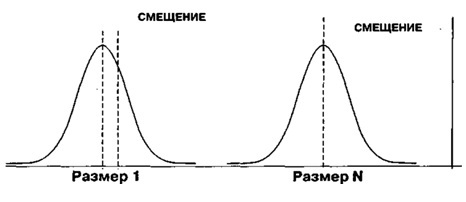

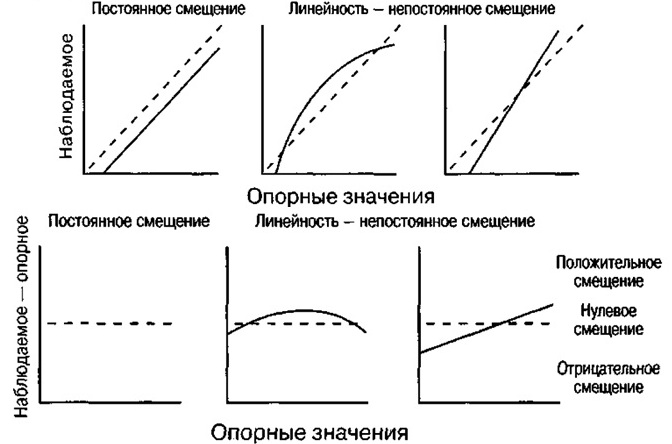

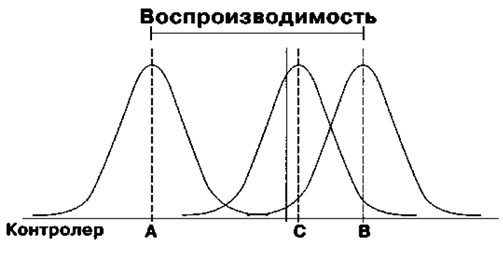

Рисунок 1.7 - Разрешающая способность Выше приведенное эмпирическое правило может рассматриваться как стартовая точка для определения разрешающей способности, т.к. оно не включает никакого другого элемента изменчивости измерительной системы. Вследствие экономических и физических ограничений измерительная система не будет различать все части, взятые из технологического процесса, если они имеют реально различающиеся или различно измеряемые характеристики. Вместо этого измеренные характеристики будут сгруппированы измеренными величинами в категории данных. Все части в одной и той же категории данных будут иметь одинаковое значение измеренных характеристик. Если измерительная система имеет недостаточную разрешающую способность (чувствительность или эффективное разрешение), она не будет годиться для определения изменчивости процесса или измерения индивидуальных значений характеристик части. В этом случае должны использоваться более хорошие измерительные методы. Разрешающая способность неприемлема для анализа, если она не может определять изменчивость процесса, и неприемлема для управления, если она не способна определить особые причины изменчивости (смотри таблицу 1.2). Таблица 1.2 - Связь числа различимых категорий (ndc) в распределении процесса с действиями по анализу и управлению  Симптомы неадекватной разрешающей способности могут появиться на карте размахов. Рисунок 1.8 содержит два набора контрольных карт, полученных из одних данных. Контрольная карта (А) показывает измерения с точностью до тысячной дюйма. Контрольная карта (B) показывает эти данные, округленные до сотой дюйма. Контрольная карта (B) показывает неуправляемое состояние из-за искусственно жестких пределов. Нулевые размахи скорее являются результатом округления, чем индикатором изменчивости в подгруппе. Наилучшей индикацией неадекватной разрешающей способности являются карты размахов процесса. В частности, когда карта размахов показывает только одну, две или три возможных величин, находящихся в пределах контрольных границ, это указывает на то, что измерения были сделаны с неадекватной разрешающей способностью. Также, если карты размахов показывают четыре возможные величины в пределах контрольных границ и более чем четверть размахов нулевые, это также означает, что измерения были сделаны с неадекватной разрешающей способностью. На контрольной карте (B) (рисунок 1.8), существует только две возможные величины размахов в пределах контрольных границ (значения 0,00 и 0,01). Следовательно, правило корректно определяет причину неуправляемого состояния — неадекватная разрешающая способность (чувствительность или эффективное разрешение). Эта проблема, конечно, может быть устранена путем изменения возможности определять изменчивость в подгруппах, увеличив разрешающую способность измерений. Измерительная система будет иметь адекватную разрешающую способность, если ее видимое разрешение мало по отношению к изменчивости процесса. Таким образом, рекомендации для адекватной разрешающей способности будут такими: видимое разрешение должно быть не больше одной десятой от интервала в 6 стандартных отклонений процесса вместо традиционного правила, по которому видимое разрешение должно быть не больше одной десятой от поля допуска.  Рисунок 1.8 – Контрольные карты процесса Но существуют ситуации, когда стабильная, «лучшая в своем классе» (в практических пределах технологии) измерительная система используется для стабильного, с высокими возможностями процесса. Но эффективное разрешение может быть неадекватно, и дальнейшее улучшение измерительной системы может быть непрактичным. В этих особых случаях планирование измерений может потребовать альтернативных техник мониторинга процесса. Только квалифицированный технический персонал, знакомый с измерительной системой и процессом, должен принимать и документировать решения. Одобрение потребителя должно требоваться и документироваться в Плане управления. Изменчивость процесса измерений Для многих измерительных процессов полная изменчивость измерений обычно описывается нормальным распределением. Нормальное распределение — это предположение для применения стандартных методов анализа измерительных систем. На практике существуют измерительные системы, изменчивость которых не подчиняется нормальному закону распределения. Когда такое происходит, и предполагается нормальность, метод MSA может переоценить ошибку измерения. Специалист по измерительной системе должен учитывать и корректировать оценки для измерительных систем с распределением, отличающимся от нормального.  Рисунок 1.9 – Характеристики изменчивости процесса измерений Изменчивость настройки Изменчивость настройки характеризуется: 1) Точностью; 2) Смещением; 3) Линейностью. Общая концепция точности связана с близостью между отдельными или средним нескольких измерений и опорным значением. Процесс измерений должен находиться в статистически управляемом состоянии, иначе точность процесса не имеет значения В некоторых организациях точность используется взаимозаменяемо со смещением. ISO и ASTM (Американское общество испытания материалов) используют термин точность для охвата как смещения, так и сходимости. Для избегания путаницы, связанной с использованием слова точность, ASTM рекомендует для описания ошибки настройки использовать только термин смещение. Смещение часто понимается как «точность», Т.к, «точность» имеет несколько значений в литературе, использовать это понятие как альтернатива «смещению» не рекомендуется. Смещение — это разница между истинным значением (опорным значением) и наблюдаемым средним измерений одной и той же характеристики одной и той же части. Смещение — это систематическая ошибка измерительной системы. Это вклад в полную ошибку, включающую комбинированные эффекты всех известных или неизвестных источников изменчивости. Этот вклад сдвигает равно и предсказуемо все результаты одного и того же процесса измерений.  Рисунок 1.10 – Смещение Возможные причины чрезмерного смещения: 1) Инструмент нуждается в калибровке; 2) Изношенность инструмента, оборудования или фиксатора; 3) Изношенность или повреждение эталона, ошибка в эталоне; 4) Ненадлежащая калибровка или ненадлежащее использование установочного эталона; 5) Плохое качество инструмента — конструкции или изготовления; 6) Линейность; 7) Ошибочное применение измерительного прибора; 8) Различия в методах измерения — в установке, загрузке, креплении, методике; 9) Измерение не той характеристики; 10) Деформация (прибора или части) 11) Окружающая среда: температура, сырость, вибрация, грязь 12) Нарушение предпосылок, ошибка в применяемых константах 13) Применение: размер части, позиция, мастерство контролера, утомляемость, ошибка наблюдения (считываемость, параллакс). Процедура измерений, используемая в процессе калибровки (например, использование «образцов»), должна быть идентична по возможности обычным процедурам измерений. Стабильность (или дрейф) — полная изменчивость измерений, полученных измерительной системой на одних и тех же образцах или частях при измерении одной характеристики за длительный интервал времени. То есть стабильность — это изменение смещения во времени.  Рисунок 1.11 - Нестабильность Возможные причины нестабильности: 1) Инструмент нуждается в калибровке, уменьшите интервал между калибровками; 2) Изношенность инструмента, оборудования или фиксатора; 3) Нормальное старение или устаревание; 4) Плохая эксплуатация: воздух, энергия, гидравлика, фильтры, коррозия, ржавчина, грязь; 5) Изношенность или повреждение эталона, ошибка в эталоне; 6) Ненадлежащая калибровка или ненадлежащее использование установочного эталона; 7) Плохое качество инструмента — конструкции или изготовления; 8) Конструкция инструмента или метод недостаточно устойчивы; 9) Различия в методах измерений — установке, загрузке, креплении, методике; 10) Деформация (прибора или части); 11) Окружающая среда: температура, сырость, вибрация, грязь; 12) Нарушение предпосылок, ошибка в применяемых константах; 13) Применение: размер части, позиция, мастерство контролера, утомляемость, ошибка наблюдения (считываемость, параллакс). Разница смещений в пределах ожидаемого рабочего (измерительного) диапазона оборудования называется линейностью. Линейность может пониматься как изменение смещения в зависимости от размера.  Рисунок 1.12 – Смещение (линейность) Заметим, что неприемлемая линейность может появляться в различных формах. Не предполагайте неизменного смещения.  Рисунок 1.13 – Виды линейности Возможные причины линейности: 1) Инструмент нуждается в калибровке, уменьшите интервал между калибровками; 2) Изношенность инструмента, оборудования или фиксатора; 3) Плохая эксплуатация: воздух, энергия, гидравлика, фильтры, коррозия, ржавчина, грязь; 4) Изношенность или повреждение эталона (ов), ошибка в эталоне - минимум/максимум; 5) Ненадлежащая калибровка (нет покрытия рабочего интервала) или ненадлежащее использование установочного эталона; 6) Плохое качество инструмента — конструкции или изготовления; 7) Конструкция инструмента или метод недостаточно устойчивы; 8) Ошибочное применение измерительного прибора; 9) Различия в методах измерений: установке, загрузке, креплении, методике; 10) Деформация (прибора или части) зависит от размера части; 11) Окружающая среда: температура, сырость, вибрация, грязь; 12) Нарушение предпосылок, ошибка в применяемых константах; 13) Применение: размер части, позиция, мастерство контролера, утомляемость, ошибка наблюдения (считываемость, параллакс). Изменчивость разброса Изменчивость разброса характеризуется: 1) Прецизионностью; 2) Сходимостью; 3) Воспроизводимостью; 4) R&R прибора или GRR; 5) Чувствительностью; 6) Устойчивостью; 7) Равноточностью. Традиционно под прецизионностью понимается совокупность разрешающей способности, чувствительности и сходимости в рабочем диапазоне (размер, интервал и время) измерительной системы. В некоторых организациях прецизионность используется взаимозаменяемо со сходимостью. На самом деле прецизионность чаще всего используется для описания ожидаемой изменчивости повторных измерений в ожидаемом диапазоне измерений. Этим диапазоном может быть размер или время (т. е. «прибор одинаково прецизионен как в маленьком, так и в большом диапазоне измерений» или «одинаково прецизионен как вчера, так и сегодня»). Кто-то может сказать, что прецизионность — это сходимость, а линейность — это смещение (хотя первые — случайные, а вторые — систематические ошибки). ASTM определяет прецизионность в более широком смысле, включая в нее изменчивость из-за различий в снятии показаний, приборов, людей или условий. Сходимость традиционно рассматривается как изменчивость «внутри контролера». Сходимость — это изменчивость измерений, полученных одним измерительным прибором, используемым несколько раз одним контролером при измерении идентичной характеристики одной части. Это присущая изменчивость или возможность самого оборудования. Сходимость часто называется изменчивостью оборудования (ЕV), хотя это вводит в заблуждение. На самом деле сходимость — это обычная причина (случайная ошибка) изменчивости удачных попыток при определенных условиях измерений. Наилучший термин для сходимости — изменчивость внутри системы при фиксированных и определенных условиях — закрепленная часть, инструмент, эталон, метод, оператор, окружающая среда и предположения. В дополнение к изменчивости внутри оборудования, сходимость будет содержать всю внутреннюю изменчивость (см. ниже), появляющуюся из-за любого параметра в модели ошибок. Возможные причины плохой сходимости: 1) Внутри части (образца): форма, позиция, чистота поверхности, конусность, устойчивость образцов; 2) Внутри инструмента: ремонт; износ, плохое оборудование или фиксатор, плохое качество или эксплуатация; 3) Внутри эталона: качество, класс, износ; 4) Внутри метода: изменчивость в установке, технике, установке нуля, держании, зажиме, плотности точек; 5) Внутри контролера: техника, позиция, недостаток опыта, ручной навык или тренинг, способность, утомляемость; 6) Внутри окружающей среды: краткосрочные флуктуации температуры, сырость, вибрация, освещение, чистота; 7) Нарушение предпосылок — стабильность, подходящий контролер; 8) Конструкция инструмента или метод недостаточно устойчивы; 9) Ошибочные применения измерительного прибора; 10) Деформация (прибора или части) зависит от размера части; 11) Применение: размер части, позиция, мастерство контролера, утомляемость, ошибка наблюдения (считываемость, параллакс). Воспроизводимость традиционно понимается как изменчивость «между контролерами». Воспроизводимость обычно определяется как изменчивость среднего измерений, сделанных разными контролерами с применением одного измерительного прибора при измерении идентичной характеристики одной части. Это действительно верно для ручных инструментов, подверженных влиянию навыков оператора, но это не так для измерительных процессов (т.е. автоматических систем), где оператор не является основным источником изменчивости. По этой причине, воспроизводимость рассматривается как изменчивость среднего значения между системами или между условиями измерений.  Рисунок 1.14 – Воспроизводимость Определение ASTM выходит за традиционное определение этого термина и включает в него не только разных контролеров, но и разные приборы, лаборатории, окружающую среду (температура, сырость), а также включает сходимость в расчет воспроизводимости. Возможные причины плохой воспроизводимости: 1) Между частями (образцами): различие в средних при измерениях частей различных типов А, В, С и т.д. одним контролером, использующим один метод и инструмент; 2) Между инструментами: различие в средних при использовании инструментов А, В, С и т.д. для одних частей, операторов, окружающей среды. Примечание: при таком изучении воспроизводимость часто смешивается с изменчивостью метода и/или оператора; 3) Между эталонами: влияние на среднее различных установочных эталонов в процессе измерений; 4) Между методами: различие в средних, вызванное изменением плотности точек, выбора ручных или автоматических систем, установкой нуля, методами держания или зажима и т.д.; 5) Между контролерами (операторами): различие в средних измерений между контролерами А, В, С и т.д., вызванное обучением, техникой, навыком и опытом. Рекомендуется для оценки продукции или процесса и для ручного измерительного оборудования; 6) Между окружающими средами: различие в средних значениях измерений во времени 1, 2, 3 и т.д., вызванное циклами окружающей среды; это наиболее общее исследование высоко автоматизированных систем при оценке продукции и процесса; 7) Нарушение предпосылок; 8) Конструкция инструмента или метод недостаточно устойчивы; 9) Эффективность обучения операторов; 10) Применение: размер части, позиция, ошибка наблюдения (считываемость, параллакс). Как упоминалось выше, существуют различия в определениях, используемых ASTM и в данном руководстве. Литература ASTM концентрируется на межлабораторных оценках с интересом к различиям лабораторий, операторов, приборов и параметров окружающей среды, включая также и сходимость внутри лабораторий. Следовательно, их определения нуждаются в выделении этих различий. По стандартам ASTM сходимость — это наилучшее, что может быть с оборудованием при текущих условиях (один оператор, один измерительный прибор, короткий период времени), и воспроизводимость представляет более типичные рабочие условия, где существует изменчивость из-за многих источников. R&R прибора (GRR)— это объединенная оценка сходимости и воспроизводимости. Сформулированное по другому, GRR — это дисперсия, эквивалентная сумме внутри- и межсистемных дисперсий.  |