Организация работ по восстановлению деталей. Дипломная работа - готовая. 1 компрессор и основные технические данные

Скачать 125.56 Kb. Скачать 125.56 Kb.

|

|

2.Неразрушающий контроль методом ЛЮМ1-ОВ на наличие недопустимых трещин, повреждений, забоин. На лопатки, которые являются годными по техническим параметрам и успешно прошедшие дополнительный контроль нанести покрытие ВАП-2. Покрытие ВАП-2 - антифрикционное покрытие, обладает высокими противозадирными свойствами и наносится на детали, работающие в среде воздуха при температуре не более 300° С, а так же работающие в масле на трение или взаимно перемещающиеся. Порядок нанесения покрытия ВАП-2: 1.Зачистить крацевальной щеткой старое покрытие Оборудование: Шлифовальная машина ШМ-1 Инструмент: круг крацевальный Внимание! Разрыв по времени между окончательной подготовкой поверхности и нанесением покрытия ВАП-2 не должно быть более 48 часов. 2.Обезжирить поверхности, подлежащие покрытию, нефрасом с антистатической присадкой «Сигбол» и выдержать на воздухе в течение не менее 20-30 минут. Затем обезжирить растворителем и просушить на воздухе в течение 20-30 минут. 3. Перед нанесением перемешать массу дисульфида молибдена и лака ЭП-074 (суспензию ВАП-2) в емкости для хранения в течение 20-30 минут, отлить необходимый для нанесения объем и разбавить его смесью растворителей (ксилол, ацетон и этилцеллозольв) 4.Нанести покрытие на деталь тонким равномерным слоем, не допуская натеков и пропусков. *** Разрешается наносить покрытие краскораспылителем (давление воздуха в сети 2,5-3,0 кгс/см2), кистью. окунанием. Толщина слоя покрытия обеспечивается технологически и не должна превышать 30мкм. *** Проверить покрытие внешним осмотром. Удалить затеки покрытия салфеткой, смоченной смесью растворителей (до проведения сушки покрытия). 5. Просушить деталь в следующей последовательности: -сначала на воздухе при температуре 18-35°С в течение 1 часа -затем загрузить детали в печь при температуре помещения -поднять температуру в печи до (210+10)°С так, чтобы нагрев до этой температуры обеспечивался в течение 2 часов -выдержать детали в печи при температуре (210+10)°С в течение 1 часа -выгрузить детали из печи после сушки и охладить на воздухе до температуры помещения. 6. Контроль покрытия ВАП-2. По внешнему виду покрытие должно быть гладким, матовым, однотомным, равномерным, сплошным ( не должна просвечивать металлическая поверхность), темно-серого (черного с серым оттенком ) цвета. Не допускается глянцевитость, сорность, кратеры, пузыри, потеки, сажистый налет. Толщина покрытия обеспечивается технологически. 3.6 Технологический процесс ремонта лопаток направляющих аппаратов В статор компрессора входят лопатки направляющих аппаратов с 1 по 4 ступень (по 60 лопаток в каждой): Лопатки направляющих аппаратов I-IV ступеней изготовлены из титанового сплава ВТ3. По конструкции их можно разделить на две группы: * лопатки I,II ступени имеют перо (спинка и корыто, входная и выходная кромки), полочку и две цапфы (наружную и внутреннюю); * лопатки III, IV ступени имеют перо (спинка и корыто, входная и выходная кромки), полочку и одну цапфу (консольные). Перо лопатки изготовлено в виде тонкого изогнутого симметричного профиля с переменными хордами и разными изгибами профилей по сечениям вдоль лопатки. 1.Характер дефекта: - Эрозионный износ по полочке со стороны входной кромки. - Повреждения на входной и выходной кромке лопатки глубиной не более 0,5 мм. - Шероховатость и плавность (волнистость) пера. - Несоответствие заправки радиусов входной и выходной кромок Перечень работ: а) Зачистить повреждения, забоины, эрозионный износ на входной и выходной кромках пера лопатки Оборудование: Шлифовальная машина ШМ-1 Инструмент: круг шлифовальный 54С25Н ПФ 1 125х20х10 б) Полировать входную и выходную кромки, заправляя радиуса кромок пера и обеспечивая плавный переход к основной поверхности пера лопатки Оборудование: Шлифовальная машина ШМ-1 Инструмент: круг абразивный 64С12ПЭКП20 125х20х10 в) Визуальный осмотр, сравнение с контрольными образцами ТВ3-3-286, ТВ3-3-288 г) Измерить хорду В лопатки по всем сечениям Измерительный инструмент: Штангенциркуль 2.Характер дефекта: Изгибы, вмятины входной и выходной кромок по всей высоте пера лопатки и в местах М, Р и Г Перечень работ: а) Рихтовать вмятины, изгибы входной и выходной кромок по всей длине пера Оборудование: Плита 1-00-250х250 Инструмент: Молоток алюминиевый б) Полировать входную и выходную кромки, заправляя радиуса кромок пера и обеспечивая плавный переход к основной поверхности пера лопатки Оборудование: Шлифовальная машина ШМ-1 Инструмент: круг шлифовальный 54С25Н ПФ 1 125х20х10, круг абразивный 64С12ПЭКП20 125х20х10 в) Визуальный осмотр лопаток г) Измерить хорду В лопатки по всем сечениям Измерительный инструмент: Штангенциркуль 3.Характер дефекта: Повреждения на корыте и спинке лопатки глубиной не более 0,2 мм. Эрозионный износ по профилю пера лопатки Перечень работ: а) Зачистить повреждения, забоины, эрозионный износ на спинке и корыте пера лопатки Оборудование: Шлифовальная машина ШМ-1 Инструмент: круг шлифовальный 54С25Н ПФ 1 125х20х10 б) Полировать профиль пера лопатки Оборудование: Шлифовальная машина ШМ-1 Инструмент: круг абразивный 64С12ПЭКП20 125х20х10 в) Визуальный осмотр, сравнение с контрольными образцами ТВ3-3-262, ТВ3-3-288 г) Измерить толщину входной кромки С 1 лопатки по всем сечениям Измерительный инструмент: Толщиномер д) Измерить толщину выходной кромки С2 лопатки по всем сечениям Измерительный инструмент: Толщиномер е) Измерить максимальную толщину пера лопатки С max по всем сечениям Измерительный инструмент: Стенкомер индикаторный Примечание: После выполнения ремонта направить лопатки на неразрушающий контроль методом ЛЮМ-1ОВ 4.Характер дефекта: Повреждение поверхностей втулок (2шт.). Отсутствие свободного, без заедания вращения втулок вокруг цапфы лопатки. Перечень работ: а) Высверлить штифт крепления лопатки с рычагом Оборудование: Станок настольно-сверлильный DR-13 Инструмент: Сверло Ǿ1,2 мм 2300-0128 б) Удалить остатки штифта, снять рычаг с лопатки, снять дефектные втулки. в) Установить новые втулки на цапфу лопатки, установить рычаг. Совместить отверстия под штифт на лопатке и рычаге, установить подобранный штифт и запрессовать штифт, обеспечивая равномерное выступание штифта над поверхностью рычага с обеих сторон. Инструмент: Молоток алюминиевый, штангенциркуль г) Развальцевать штифт одновременно с двух сторон д) Контроль выступания штифта: -измерить выступание штифта с двух сторон (утопание штифта не допускается) -от руки проверить осевое перемещение штифта – не допускается 7.Характер дефекта: Следы коррозии на поверхностях рычага. Забоины, риски, вмятины глубиной не более 0,2 мм на всех поверхностях рычага. Отсутствие свободного (без заеданий_ вращения сферы в рычаге. Перечень работ: а) Зачистить следы коррозии на рычаге Оборудование: Шлифовальная машина ШМ-1 Инструмент: Щетка металлическая дисковая б) Зачистить дефекты на поверхности рычага Инструмент: Надфиль, шкурка шлифовальная в) Завальцевать сферу в рычаге (при увеличении люфтов ) Контроль: - от руки проверить вращение сферы (сфера должна вращаться свободно, без заеданий) - осмотреть завальцованную поверхность –забоины, трещины, морщины в местах завальцовки не допускаются г) Притереть сферическую поверхность в рычаге (при отсутствии свободного вращения сферы) Материал: Паста притирочная САМ 5/3 НВМ Протереть сферическую поверхность салфеткой, смоченной нефрасом до полного удаления пасты д) рихтовать рычаг для устранения коробления Оборудование: Плита 1-00-250х250 Инструмент: Молоток алюминиевый Контроль: -визуальный осмотр на отсутствие коробления -проверить поверхность рычага на отсутствие трещин методом ЛЮМ-1ОВ е) Восстановить покрытие – Хим.никель и эмалью ЭП-140 серебристой. Примечание: На лопатки 1 и 2 ступенях, которые являются годные по техническим параметрам и прошедшие без замечаний дополнительный контроль нанести покрытие поверхности - Хим.никель и ВАП-2. 3.7 Технологический процесс ремонта лопаток входного направляющего аппарата Входной направляющий аппарат состоит из 30 лопаток Лопатки входного направляющего аппарата устанавливаются в корпус первой опоры. Изготовлены из стали 12Х18Н9Т. Выполнены в виде пера с наружной и внутренней цапфами. Перо изготовлено в виде тонкого изогнутого симметричного профиля с переменными хордами и разными изгибами профилей по сечениям вдоль лопатки. Этим обеспечивается подача воздуха на лопатки ротора компрессора I ступени под заданным углом атаки, так чтобы относительная скорость движения воздуха была направлена по касательной к средней линии профиля лопатки ротора компрессора I ступени у ее передней кромки. Перо лопатки со стороны входной кромки срезано, а вдоль профиля с вогнутой стороны (спинки) имеет фрезеровки. Со стороны входной кромки на лопатку устанавливается обтекатель (оболочка), изготовленный из стальной ленты Х18Н10Т толщиной 0,2мм, который припаивается к перу лопатки. Между пером и обтекателем образуются канал и щели, по которым проходит горячий воздух, обогревая их по всей площади. Внутренние цапфы лопаток полые, через них проходит горячий воздух на обогрев лопаток. 1.Характер дефекта: Забоины, вмятины глубиной не более 0,5 мм по профилю пера на расстоянии не менее 5 мм от выходной кромки. Шероховатость, плавность (волнистость) пера Перечень работ: а) Зачистить вмятины, забоины по профилю пера лопатки (от оболочки до выходной кромки) Оборудование: Шлифовальная машина ШМ-1 Инструмент: круг шлифовальный 54С25Н ПФ 1 125х20х10 б) Полировать профиль пера лопатки (от оболочки до выходной кромки) Оборудование: Шлифовальная машина ШМ-1 Инструмент: круг абразивный 64С12ПЭКП20 125х20х10 в) Контроль: Измерить толщину выходной кромки С2 Инструмент: толщиномер 2.Характер дефекта: Забоины, вмятины глубиной 0,5 мм, не более на выходной кромке пера лопатки не более чем в пяти местах. Изгиб (отгиб) выходной кромки лопатки в местах П и Р размером 1,5х1,5мм. Несоответствие заправки радиусов выходной кромки Перечень работ: а) Рихтовать вмятины, изгибы выходной кромки по всей длине и в местах П и Р по всей длине пера Оборудование: Плита 1-00-250х250 Инструмент: Молоток алюминиевый б) Зачистить вмятины, забоины на выходной кромке пера лопатки. Допускается зачистка деформированных уголков радиусом до 2,5 мм Оборудование: Шлифовальная машина ШМ-1 Инструмент: круг шлифовальный 54С25Н ПФ 1 125х20х10 в) Полировать выходную кромку, заправляя радиуса кромки пера и обеспечивая плавный переход к основной поверхности пера лопатки Оборудование: Шлифовальная машина ШМ-1 Инструмент: круг абразивный 64С12ПЭКП20 125х20х10 в)Контроль: Измерить хорду В лопатки по всем сечениям Измерительный инструмент: Штангенциркуль 3.Характер дефекта: Вмятины глубиной 0,1 мм, не более на поверхности ǾБ Перечень работ: а) Зачистить вмятины, забоины на поверхности Б Оборудование: Шлифовальная машина ШМ-1 Инструмент: круг шлифовальный 54С25Н ПФ 1 125х20х10 Контроль: 1.Проверить поверхность пера лопатки методом ЛЮМ-1ОВ 2.Проверить внутреннюю полость лопаток истечением топлива под давлением 2±0,1 кгс/см2 и температуре 10-25°С. Расход топлива через внутреннюю полость лопаток должен быть не менее 6 л/мин, при этом разность расхода в одном комплекте не должна превышать 1,6 л/мин. Оборудование: Установка для проливки лопаток ВНА 015-659 3. Промыть лопатку 4. Сборка лопатки с рычагом (27 шт): а) Установить на верхнюю цапфу лопатки кольцо, втулку и рычаг. б) Измерить отверстие под штифт, подобрать штифт (существует четыре группы I гр-Ǿ2,4+0,014 ; II гр-Ǿ2,5+0,014; III гр-Ǿ2,6+0,014; IV гр-Ǿ2,7+0,014). в) Запрессовать подобранный штифт до половины длины. г) Установить узел в кондуктор, зафиксировать положение рычага и лопатки, закрепить. (приспособление: кондуктор д) Сверлить и развернуть отверстие на необходимую группу.(оборудование: станок настольно-сверлильный е) Разобрать узел ж) Зенковать фаски в отверстие с двух сторон. з) Острые кромки притупить.(инструмент: надфиль) и) Собрать узел комплектно, совмещая отверстия под штифт в лопатке и рычаге. к) Запрессовать штифт до половины длины. 4 ЭКОНОМИЧЕСКАЯ ЧАСТЬ Рыночная экономика предполагает создание эффективного действующего производства как с точки зрения рационального использования ресурсов, так и с точки зрения неуклонного ускорения научно – технического прогресса и полного удовлетворение потребностей производителей и потребителей. Основным результатом поставленных задач должно стать повышение качества всех видов услуг и обеспечение её конкурентоспособности на рынке. Заключительной главой дипломной работы является расчет экономической части, она необходима для оценки затрат периодического обслуживания компрессора двигателя ТВ3-117. В дипломной работе использованы действующие на ООО «Уральский завод гражданской авиации», нормы и нормативы на производство работ и эксплуатацию оборудования, рыночные цены на оборудование и материалы, нормы амортизационных отчислений, нормы расхода основных материалов, а так же сведения из технической литературы, которые являются исходными данными для расчета экономической части. В результате расчетной работы мою будут учтены материальные, энергетические, трудовые затраты, а также расчет амортизации используемых производственных фондов, для формирования калькуляции себестоимости одной услуги и как следствие формирования договорной цены на услугу. 4.1 Расчет затрат на производство работ. Определение затрат на разработку производится путем составления соответствующей сметы, которая включает следующие разделы: Материальные затраты. Затраты на оплату труда. Страховые отчисления. Амортизация основных фондов. Прочие затраты. 4.2 Расчет затрат на материальные ресурсы на процесс узловой и общей сборке. Расчет затрат на «материальные ресурсы» производится по форме, приведенной в таблице 1. Таблица 4.2 - Затраты на материальные ресурсы

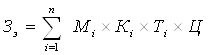

Общая сумма затрат на материальные ресурсы определяется по формуле:  (4.2) (4.2)где Pi - расход i-го вида материального ресурса, натуральные единицы; Цi - цена за единицу i-го вида материального ресурса, руб. i - вид материального ресурса; n - количество видов материальных ресурсов. 4.3Расчет затрат на электроэнергию. Таблица 4.3 - Затраты на электроэнергию

Освещение рабочего места осуществляется с помощью «Ламп», общее количество 12 штуки, потребляемая мощность по паспорту 2 кВТ/ч., стоимость 1кВт/ч для юридических лиц составляет 4.54 рубля. Все процессы сборки производятся при помощи электроинструментов, общее количество 18 штук, потребляемая мощность по паспорту 35 кВТ/ч., стоимость 1кВТ/ч., для юридических лиц составляет 4.54 рубля. Процесс покраски осуществляется при помощи компрессора, общее количество которых составляет 1 штука, потребляемая мощность по паспорту 5 кВТ/ч., стоимость 1 кВТ/ч для юридических лиц составляет 4.54 рубля. Общая сумма затрат на электроэнергию (Зэ) рассчитывается по формуле:  , (4.3) , (4.3)Необходимое количество ламп составляет 12 штук. 1)  =12×2×1×4.54=109 руб/9ч. =12×2×1×4.54=109 руб/9ч.2) 109/60×9=16,35 руб/ч. Необходимое количество электроинструментов составляет 18 штук.  =18×35×0,9×4.54=2 574 руб/9ч. =18×35×0,9×4.54=2 574 руб/9ч.2)  =2574/60×9=386 руб/ч. =2574/60×9=386 руб/ч.Необходимое количество компрессоров составляет 1 штука.  =1×160×0,9×4.54=654 руб/4ч. =1×160×0,9×4.54=654 руб/4ч. =654/60×3=33 руб/ч. =654/60×3=33 руб/ч.Мi - паспортная мощность i-го электрооборудования, кВт; Кi - коэффициент использования мощности i-го электрооборудования (принимается Кi=0.9); Тi - время работы i-го оборудования за весь период разработки, ч; Ц - цена электроэнергии, руб/кВт× ч; i - вид электрооборудования; n - количество электрооборудования. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||