диплом. 1. Литературный обзор 4 Виды текущих и капитальных ремонтов скважин 4

Скачать 0.61 Mb. Скачать 0.61 Mb.

|

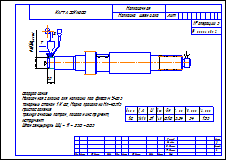

4.7. Разработка маршрутной технологии восстановленияРемонтируем вал редуктора для передачи вращения от двигателя автомобиля к механизму лебедки. Учитывая условие работы и виды износа вала, дефект будем устранять наплавкой в среде углекислого газа. Наплавка проводится без последующей термической обработки, и без предварительной механической обработки. Для наплавки используется проволока 1,2 Нм-30ХГСА ГОСТ 10543-82. Рассматриваем режимы при наплавке в среде углекислого газа. Выбираем силу тока в зависимости от диаметра электрода и диаметра детали. Диаметр проволоки 1,1-1,2 мм. Сила тока .Напряжение Скорость наплавки VH, м/ч. где бН - коэффициент наплавки, г/А.ч, бН=(10ч12) г/А.ч; J - сила тока, А; h - толщина наплавляемого слоя, мм; S - шаг наплавки, мм; г - плотность электродной проволоки, г/см3 (г =7,85). Где Dн - диаметр наплавки, Dп - диаметр проволоки. S=(1,6ч2,2).dпр=1,8.1,2=2,16 мм (28) Dпр-диаметр проволоки (29) Частота вращения детали п мин-1: где Uн-скорость наплавки; d-диаметр вала n=1000·82.6/60·3.14·97=9.53 Скорость подачи проволоки Uпр, м/ч: (30) где бН - коэффициент наплавки, г/А.ч, J - сила тока, А; пр -диаметр проволоки г - плотность электродной проволоки, г/см3 (г =7,85). Вылет электрода: Смещение электрода l, мм: l=0.07·97=3.22 мм Расход углекислого газа составляет 12 л/мин. Рассчитываем норму времени, ТН: где Т0 - основное время; ТВС - вспомогательное время; Tдоп- дополнительное время. T0=3.14·97·28/1000·82.6·2.16=0.022ч (31) ТВС=(2ч4) мин - вспомогательное время где к - коэффициент, учитывающий долю дополнительного времени от основного и вспомогательного, %: к=10 - для наплавки в среде СО2 ТПЗ=(16ч20)мин Используемая марка проволоки 1,2 НП-30 ХГСА.  Рисунок 21. Рабочий чертеж восстановления вала 4.8. Расчет режимов восстановления и нормирования работОпределение режимов резания Расчет режимов резания состоит в определении для заданных условий обработки глубины резания, числа проходов, подачи, скорости резания. Рассчитаем режимы резания на операцию 025, которая выполняется на токарном станке модели 16К20. Операция 025 содержит 2 перехода. Скорость резания при точении, м/мин, определяется по формуле  (32) (32)где  - коэффициент и показатели степени, выбираемые в зависимости от условий резания из справочных данных; - коэффициент и показатели степени, выбираемые в зависимости от условий резания из справочных данных;Т - стойкость инструмента, мин; t - глубина резания, мм; S - подача, мм/об;  - поправочный коэффициент на скорость резания, который определяют по формуле - поправочный коэффициент на скорость резания, который определяют по формуле (33) (33) - коэффициент, отражающий влияние качества обрабатываемого материала на скорость резания; - коэффициент, отражающий влияние качества обрабатываемого материала на скорость резания; - коэффициент, отражающий влияние состояния поверхности заготовки на скорость резания; - коэффициент, отражающий влияние состояния поверхности заготовки на скорость резания; - коэффициент, отражающий влияние материала режущей части на скорость резания; - коэффициент, отражающий влияние материала режущей части на скорость резания; - коэффициенты, отражающие влияние параметров резца (главный угол в плане, вспомогательный угол в плане, радиус при вершине, поперечное сечение державки) на скорость резания; - коэффициенты, отражающие влияние параметров резца (главный угол в плане, вспомогательный угол в плане, радиус при вершине, поперечное сечение державки) на скорость резания; - коэффициент, отражающий влияние вида обработки на скорость резания. - коэффициент, отражающий влияние вида обработки на скорость резания.Частота вращения n1, об/мин, определяется по формуле  (34) (34)Переход 1. t = 3,0 мм; S = 0,25 мм/об;  = 96; = 96;  = 0,2; = 0,2;  = 0,45; m = 0,15; Т = 60 мин; = 0,45; m = 0,15; Т = 60 мин; = (750/ = (750/ ) = (750/650) = 1,15; ) = (750/650) = 1,15;  = 1,0; = 1,0;  = 1,0; = 1,0;  = 1,0 ; = 1,0 ;  = 1,90. = 1,90.Подставляя численные значения в формулы, находим расчетное значение скорости резания:  ; ;Скорость резания при точении составляет  = 170 (м/мин). = 170 (м/мин).При этом частота вращения составит  (об/мин). (об/мин).По паспорту станка 16К20 назначаем стандартную частоту вращения n1ст = 250 об/мин, с учетом которой определяем действительное значение скорости резания  . .Переход 2. t = 1,2 мм; S = 0,5 мм/об;  = 96; = 96;  = 0,2; = 0,2;  = 0,45; m = 0,15; Т = 60 мин; = 0,45; m = 0,15; Т = 60 мин;  = (750/ = (750/ ) = (750/650) = 1,15; ) = (750/650) = 1,15;  = 1,0; = 1,0;  = 1,0; = 1,0;  = 1,0 ( = 1,0 ( ); );  = 1,90. = 1,90.Подставляя численные значения в формулу, находим расчетное значение скорости резания  = 150,7 (м/мин). = 150,7 (м/мин).При этом частота вращения составит  (об/мин). (об/мин).По паспорту станка 16К20 назначаем стандартную частоту вращения n1ст = 200 об/мин, с учетом которой определяем действительное значение скорости резания.  . .Таблица 7 Режимы резания

Расчет технической нормы времени Рассчитаем время на операцию 025, которая выполняется на токарном станке модели 16К20. Операция 025 содержит 2 перехода. Переход 1. Основное время  , мин рассчитывают по формуле , мин рассчитывают по формуле (35) (35)где l - длина обработки; для первого перехода l = 223 (мм);  - величина врезания инструмента; при глубине резания t = 3,0 мм расточным резцом - величина врезания инструмента; при глубине резания t = 3,0 мм расточным резцом  = 6 мм; = 6 мм; - величина перебега инструмента; при t = 3,0 мм - величина перебега инструмента; при t = 3,0 мм  = 3,0 мм. = 3,0 мм.i - количество проходов; i = 1. Подставляя численные значения в формулу, получаем  . .Переход 2. Основное время  , мин рассчитывают по формуле , мин рассчитывают по формуле (36) (36)где l - длина обработки; для первого перехода l = 223 (мм);  - величина врезания инструмента; при глубине резания t = 1,2 мм расточным резцом - величина врезания инструмента; при глубине резания t = 1,2 мм расточным резцом  = 3 мм; = 3 мм; - величина перебега инструмента; при t = 1,2 мм - величина перебега инструмента; при t = 1,2 мм  = 1,5 мм. = 1,5 мм.i - количество проходов; i = 1. Подставляя численные значения в формулу, получаем  . .Аналогично рассчитаем нормы времени для остальных операций, результаты расчетов занесем в таблицу 8. Таблица 8 Нормы времени

|

, мин

, мин , мин

, мин