спец титан. 1 Область применения титановых сплавов

Скачать 8.66 Mb. Скачать 8.66 Mb.

|

Классификация методов упрочненияТаблица 1.3.5.1

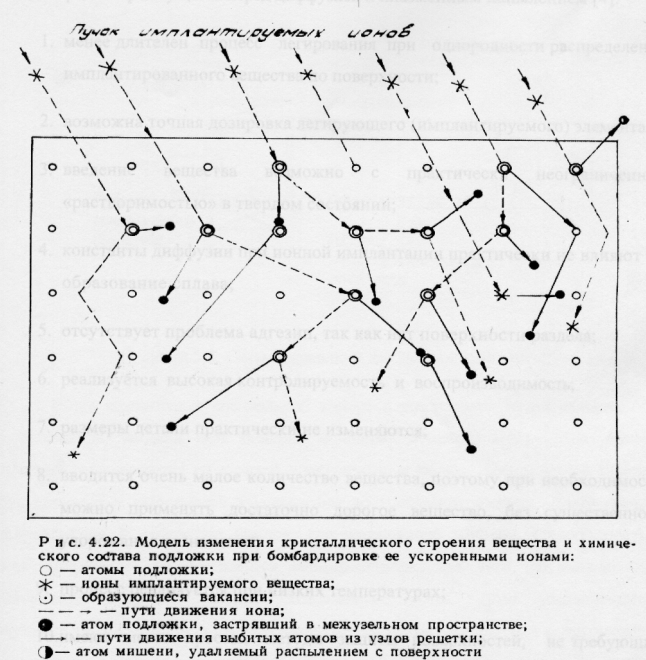

Упрочнение физическими и физико-химическими методами Для повышения износостойкости и твердости поверхности деталей машин, работающих в условиях повышенных температур в инертных газах, жаростойкости и коррозионной стойкости поверхности применяют упрочнение методами электроискровой обработки. Этот метод заключается в легировании поверхностного слоя металла изделия (катода) материалом электрода (анода) при искровом разряде в воздушной среде. В результате химических реакций легирующего металла с азотом, углеродом и металлом детали в поверхностных слоях образуются закалочные структуры и сложные химические соединения, возникает диффузионный износостойкий упрочненный слой, имеющий высокую твердость. Для нанесения многослойных покрытий используют методы ионно-плазменной обработки. Упрочнение методами пластического деформирования Упрочнение выполняется с целью повышения сопротивления усталости и твердости поверхностного слоя металла и формирования в нем направленных внутренних напряжений, преимущественно напряжений сжатия, а также регламентированного рельефа микронеровностей на поверхности. Упрочняющую обработку поверхностным пластическим деформированием эффективно применяют на финишных операциях технологического процесса изготовления деталей машин взамен операций окончательной обработки резанием лезвийными или абразивными инструментами. Поверхностное пластическое деформирование, выполняемое без использования внешнего тепла и обеспечивающее создание указанного комплекса свойств поверхностного слоя, называют наклепом. Слой металла, в котором проявляются эти свойства, соответственно называют наклепанным. В результате наклепа повышаются все характеристики сопротивления металла деформации, понижается его пластичность и увеличивается твердость. Интенсивность наклепа тем выше, чем мягче сталь; на незакаленных сталях в результате поверхностного деформирования можно получать увеличение твердости более 1000 %, а у закаленных только на 10-15%. Прирост твердости определяется структурой деформируемой стали. Наклеп поверхности выполняют бомбардированием ее струей стальной или чугунной дроби, шариков либо суспензии, содержащей абразивные частицы; обкатывание роликами, шарами или ратационным инструментом, чеканкой. Дробеструйный наклеп обеспечивает неглубокую пластическую деформацию до 0,5-0,7 мм. Применяют для поверхностей небольших деталей сложных форм, а также деталей малой жесткости типа пружин, рессор и др. Применяют преимущественно стальную дробь диаметром 0,8-2 мм. Глубина наклепа при дробеструйной обработке не превышает 0,8 мм. Поверхность детали приобретает некоторую шероховатость и последующей обработке не подвергается. Режим обработки определяется скоростью подачи дроби, расходом дроби в единицу времени и экспозицией – временем, в течении которого обрабатываемая поверхность находится под ударами дроби. Поверхность детали должна быть полностью покрыта следами-вмятинами. Поверхностная твердость обрабатываемого материала и глубина пластической деформации зависят от режимов упрочнения, физико-механических свойств, структуры и химического состава материала. Наибольшее влияние на поверхностную твердость оказывает удельное давление деформирующего элемента в контакте с обрабатываемой деталью и кратность приложения этого давления. Превышение предельно допустимого давления или числа циклов нагружения сопровождается остановкой роста твердости и ее снижения в связи перенаклепом, т. е. разрушением поверхностного слоя металла, возникающим в результате наступившего предела пластического деформирования его кристаллической решетки. Для упрочнения изделий с твердостью до HRC 65 применяют метод алмазного выглаживания. Он может заменить операции окончательного шлифования, полирования поверхностей. Метод широко универсален. Рационален для обработки стальных закаленных и термически не упрочненных деталей, с поверхностными покрытиями и без них, па так же деталей из цветных металлов и сплавов. Наклеп поверхностного слоя струей суспензии (жидкость + абразивные частицы) применяют для случаев, когда требуется наибольшая глубина упрочненного слоя. Упрочнением энергией взрыва можно повысить износостойкость при истирании, твердость поверхностного слоя, пределы прочности и текучести, статическую прочность (сварных соединений в результате сквозного наклепа сварного шва и зоны термического влияния), циклическую прочность, улучшить качество поверхностного слоя металла. Упрочнение при импульсных нагрузках взрывом существенно отличается от упрочнения в обычных условиях. При ударе с большей скоростью, свойственному взрыву, эффект упрочнения возрастает по мере увеличения скорости удара. В металле могут возникнуть высокие локальные температуры, вызывающие фазовые превращения в локальных участках. Одновременно действуют процессы, присущие упрочнению при обычных скоростях деформирования, такие, как двойникование, сдвиги, фрагментация. Поверхности лопаток подвергаются упрочнению после окончательной механической и термической обработок. Упрочнение детали микрошариками позволяет: а) создать тонкий наклеп на деталях, имеющих острые кромки или малые радиусы впадин галтелей, канавок; б) ликвидировать в поверхностном слое возможные после механической обработки остаточные растягивающие напряжения и создать сжимающие остаточные напряжения; в) повысить твердость поверхности; г) повысить и стабилизировать предел выносливости; д) повысить чистоту поверхности на один - два класса до В ряду упрочняющих технологий особое место занимает ультразвуковое упрочнение. Упрочнение металла ультразвуковой обработкой обладает рядом особенностей – экспрессностью, высокой эффективностью, возможностью обработки изделий, не поддающихся упрочнению другими способами. Кроме того, совмещение ультразвуковой с какой – либо другой упрочняющей обработкой зачастую может усилить эффективность последней. К достоинствам ультразвукового упрочнения следует также отнести возможность создания для определенного класса деталей поверхностного и объемного наклепа, а так же их комбинаций. При этом достигается выгодное распределение внутренних напряжений в металле и такое структурное состояние, при котором удается увеличить в 2-3 раза запасы прочности деталей, работающих при переменных нагрузках, увеличить срок их службы в десятки раз. Ультразвуковую упрочняющую обработку можно осуществить либо в жидкости, в которой распространяются ультразвуковые колебания, либо с помощью деформирующих тел, колеблющихся с ультразвуковой частотой. Ультразвуковой волновой процесс в жидкости сопровождается возникновением большего числа разрывов, в виде мельчайших пузырьков в полупериод растяжения, и захлопыванием их в полупериод сжатия – кавитацией. В момент захлопывания пузырьков развиваются местные мгновенные давления, достигающие сотен атмосфер. Кавитационные пузырьки зарождаются преимущественно на поверхности помещенных в жидкость изделий. При захлопывании пузырьков происходит наклеп поверхности детали. Глубина наклепа, твердость, а следовательно и износостойкость наклепанного слоя. Ультразвуковое упрочнение деталей с помощью деформирующих тел может осуществляться по двум технологическим схемам: а) воздействием на обрабатываемую поверхность непосредственно инструментом; б) воздействием на обрабатываемую поверхность рабочей средой (стальными шариками). 1.4 Разработка технологического процесса упрочнения на установке ВИТА. 1.4.1 Физико-химические основы ионной имплантации Ионная имплантация. Ионная имплантация представляет собой процесс внедрения легирующего элемента в поверхностный слой детали в результате бомбардировки ее ускоренными ионами. Ионная имплантация приводит к увеличению концентрации дефектов (межузельных атомов, дислокаций и др.) в поверхностном слое облучаемого материала. Возникающие при этом дефекты кристаллической решетки принято называть радиационными. В результате обработанная поверхность подвергается дислокационному и дисперсионному упрочнению; также упрочняющие воздействия оказывают возникающие в имплантированном материале микронапряжения сжатия. Ионная имплантация сопровождается распылением материала подложки. Распыление вызывает изменение топографии (рельефа) обрабатываемой поверхности в основном засчет стравливания вершин микровыступов. В общем случае ионная имплантация вызывает снижение шероховатости, если исходная шероховатость поверхности была высокой (Ra 1,6 мкм), и ее повышение, если исходная шероховатость поверхности была низкой (Ra 1,6 мкм) 10. Сущность метода ионной имплантации Сущность ионной имплантации (ионного легирования или ионно-имплантационной металлургии) заключается в бомбардировке имплантируемым веществом подложки (поверхности детали); при этом ионизированные атомы или молекулы легирующего вещества, внедряясь в приповерхностный слой, «застревают» в кристаллической решетке мишени, образуют твердые растворы или новые химические соединения. Для пучков с типичными энергиями 10-500 кэВ величина пробега достигает одного мкм. Как уже указывалось, вследствие влияния большого числа факторов, эпюра распределения внедренного вещества в поверхность близка по форме гауссовскому распределению. Внедрение ионов в кристаллическую решетку обрабатываемого материала приводит к появлению дефектов структуры. Выбитые из узлов решетки атомы вещества приводят к образованию вакансий и дефектов структуры в виде внедренных межузельных атомов. Эти же дефекты возникают при застревании ионов между узлами решетки. Скопление таких дефектов образует дислокации и целые дислокационные скопления (рисунок 5.2). Общая разупорядоченность кристаллического строения (вплоть до перехода вещества в аморфное состояние) решетки при ионной бомбардировке называется радиационным повреждением. Исследования показывают, что радиационные повреждения могут изменить в положительную сторону механические, электрические и другие свойства металла поверхностного слоя, но могут и снижать эксплуатационные свойства деталей. В последнем случае делается отжиг; температурная активация ускоряет По сущности протекающих процессов метод ионного легирования не зависит от пределов химической растворимости, от температуры в процессе имплантации и от концентрации химических элементов (в том числе имплантируемого вещества) на поверхности мишени. Таким образом можно сплавлять металлы, которые в расплавленном состоянии не смешиваются, или легировать одно вещество другим в пропорциях, которых невозможно достичь даже при использовании высоких температур.  С технологической точки зрения метод ионного легирования (имплантации) обладает рядом преимуществ перед диффузией и плазменным напылением [4]: 1. менее длителен процесс легирования при однородности распределения имплантированного вещества по поверхности; 2. возможна точная дозировка легирующего (имплантируемого) элемента; 3. введение вещества возможно с практически неограниченной «растворимостью» в твердом состоянии; 4. константы диффузии при ионной имплантации практически не влияют на образование сплава; 5. отсутствует проблема адгезии, так как нет поверхности раздела; 6. реализуется высокая контролируемость и воспроизводимость; 7. размеры детали практически не изменяются; 8. вводится очень малое количество вещества, поэтому при необходимости можно применять достаточно дорогое вещество, без существенного удорожания технологии; 9. процесс реализуется при низких температурах; 10.имеют место простые методы защиты поверхностей, не требующих обработки ионной бомбардировкой; 11 .многократная имплантация с изменяющимся ускоряющим напряжением позволяет осуществлять нужное распределение имплантированного элемента по глубине поверхностного слоя. Установка для имплантации состоит из следующих основных блоков (рисунок 5.3): источника ионов, экстрактора ионов (устройства, вытягивающего ионы из источника и ускоряющего их), ускорителя ионов, системы электростатического отклонения, системы сканирования пучка, приемного устройства, где монтируется обрабатываемая деталь (мишень). Ионы создаются в специальной камере с ускорителем путем ионизации газообразных, жидких или твердых исходных веществ. Полученные ионы (плазма) вытягиваются из камеры электрическим полем. Затем пучок ионов фокусируется и разгоняется в ускорителе до требуемой энергии. Далее ионы направляются в приемную камеру, где установлена мишень. Однородность бомбардирования осуществляется сканированием, для чего на выходе из ускорителя создается система отклонения пучка. Дозу имплантации осуществляют с помощью интегратора тока. Важным элементом в конструкции таких установок является вакуумная система. Для надежной работы всех узлов установки необходимо иметь высокий вакуум – 10-4 – 10-5 Па. Варианты осуществления ионной имплантации. Метод ионной имплантации Метод основан на использовании специальных источников ионов [18,26-27]. В источнике создается полностью ионизированная плазма, затем с помощью ионно-оптических систем ионы вытягиваются из плазмы и ускоряются до энергии в диапазоне 5-500 кэВ (рис. 2.6). ускоренные ионы внедряются под поверхности на глубину порядка 1 мкм и менее. Преимущество ионной имплантации перед другими методами введения примеси в твердые тела состоит в универсальности процесса, позволяющего ввести элемент в любой материал в строго контролируемом количестве, а также задавать его распределение по глубине. Однородность имплантации по площади обеспечивается сканированием ионного пучка или смещением детали; поэтому площадь имплантации ограничивается только временем и размерами вакуумной камеры. Типичные условия имплантации таковы: энергия ионов 0,1 мэВ; плотность ионного пучка 10 мкА/см2; площадь обрабатываемой поверхности в пределах 1 см2; дозы имплантации 1016 ион/см2, время имплантации в зависимости от дозы от 3-х до 30-ти минут. Ионы с одинаковой энергией, имплантируемое в твердое тело, останавливаются в некотором интервале глубин, что обусловлено статистическим разбросом энергетических потерь. Там где требуется большая однородность, необходимо использовать ряд разных значений энергии, что за счет перекрывания зон дает плоский профиль концентрации. Распределение можно дополнительно видоизменять. Используя термодиффузию или радиационно-стимулированную диффузию. Методом ионной имплантации можно существенно изменить приповерхностные механические свойства металла; можно более чем на порядок величины изменить коэффициент трения, износостойкость и твердость. Механизм подобных механических эффектов сложен и еще не очень ясен. Кроме таких, явно химических явлений, как образование интерметаллимческих соединений, видимо важно также напряжение сжатия, возникающее в результате имплантации. Так, степень износа почти не зависит от типа имплантируемых атомов В; N; Ar ; Мо. Необходимо отметить , что, как и в случае коррозии, механическое воздействие имплантации часто оказывает распространение гораздо глубже пробега ионов. Вопросы влияния ионной имплантации на механические свойства подробно рассматривались в работе [32]. Указано на то , что твердость и механические свойства определяются сопротивлением поверхности пластической деформации и поэтому увеличиваются при повышении предела текучести. Ионной имплантацией можно вводить точечные дефекты и примесные атомы бора, углерода. По сущности протекающих процессов метод ионного легирования не зависит от пределов химической растворимости, от температуры в процессе имплантации и от концентрации химических элементов в том числе имплантируемого вещества на поверхности мишени. С технологической точки зрения метод ионного легирования имплантации обладает рядом преимуществ перед диффузией, сплавлением, эпитаксией, плзменным напылением. |