спец титан. 1 Область применения титановых сплавов

Скачать 8.66 Mb. Скачать 8.66 Mb.

|

Методы создания защитных покрытий в вакуумеНанесение покрытий. При наличии ионизованного потока металлического пара и напуске реактивного газа в вакуумную камеру можно получать в зависимости от парциального давления газа дисперсно-упрочненные или стехиометрического состава покрытия из таких тугоплавких соединений, как нитриды, окислы, карбиды и т.д. в результате протекания плазмохимических реакций. На этом основаны методы получения вакуумно-плазменных покрытий. Вакуумно-плазменные процессы нанесения покрытий в общем случае включают в себя следующие этапы: генерацию атомарного или молекулярного потока вещества; его ионизацию; ускорение, фокусировку и конденсацию на поверхности подложки [19]. В действительности некоторые этапы могут отсутствовать или следовать в другом порядке. Для генерации потока вещества используются испарение (обычно электронным лучом) и различные формы газовых разрядов. Ввиду высокой плотности энергии в катодном пятне возможно испарение любых электропроводящих материалов, в том числе тугоплавких материалов IV-VI групп Периодической системы элементов. Существует большое число промышленных методов получения покрытий на рабочих поверхностях режущего инструмента, наибольшее распространение среди которых получили: 1.метод химико-термического образования покрытий, основанный на твердофазовом, жидкофазовом и газофазовом насыщении поверхности инструмента. К этому методу относят ионное азотирование и цементацию в плазме тлеющего разряда, нитрооксидирование и др. 2.метод химического осаждения покрытий из парогазовой фазы (метод ХОП или СVD). Получил широкое распространение для нанесения покрытий на основе карбидов, нитридов и карбонитридов титана, а также окисла алюминия. Метод реализуется при температурах около 1000-1100 °С, что исключает возможность его применения для нанесения покрытий на инструменты из быстрорежущей стали. 3.метод физического осаждения покрытий (метод ФОП или РVD). Основан на вакуумном испарении тугоплавкого металла, его частичной или полной ионизации, подаче реакционного газа, химических и плазмохимических реакциях и конденсации покрытия на рабочих поверхностях режущего инструмента. Каждый из перечисленных выше технологических методов нанесения покрытий на режущие инструменты имеет свои преимущества и недостатки. Методы ХТМ позволяют получить покрытия толщиной 10-40 мкм, что дает возможность увеличить стойкость различных типов инструментов из быстрорежущих и углеродистых сталей в 1.5-2 раза [4]. Однако методы ХТМ позволяют лишь ограниченно увеличивать поверхностные свойства быстрорежущих сталей за счет варьирования технологическими параметрами процесса, поэтому эффективность этого метода относительно невысока. Методы ХОП получили широкое распространение для нанесения покрытий на основе карбидов, нитридов и карбонитридов титана, а также окисла алюминия на многогранные неперетачиваемые твердосплавные пластинки. Отличительной особенностью покрытий, полученных методами ХОП, является формирование переходной зоны между покрытием и твердым сплавом. Методы этой группы реализуются при температурах порядка 1000-1100 °С, и поэтому не могут быть использованы для получения покрытий на инструментах из быстрорежущей стали, подвергнутых полной термической обработке. Методы ФОП получили широкое распространение благодаря возможности варьирования температурой в зонах нанесения покрытий. Это позволяет наносить покрытия, как на твердосплавный инструмент, так и на инструмент из быстрорежущих сталей. Вакуумно-плазменные методы универсальны и с точки зрения получения широкой гаммы монослойных, многослойных и композиционных покрытий с заданными свойствами. Отсутствие переходной зоны при этом методе нанесения покрытия позволяет изменять свойства поверхности инструмента без ухудшения объемных свойств. Основным недостатком напыленных плазменных покрытий является высокая пористость, слабая адгезия и необходимость тщательной подготовки напыляемой поверхности. В настоящее время широкое распространение получил разработанный в Харьковском физико-техническом институте метод конденсации покрытий из плазменной фазы в вакууме с ионной бомбардировкой поверхности (метод КИБ) [16]. Метод КИБ основан на генерации вещества катодным пятном вакуумной дуги сильноточного низковольтного разряда, развивающегося исключительно в парах материала электрода. Подача в вакуумное пространство реагирующих газов (азота, метана и др.) в условиях ионной бомбардировки приводит к конденсации покрытия на поверхности детали благодаря протеканию плазмохимических реакций. Все процессы испарения, образования соединений, ионной бомбардировки и конденсации покрытия происходят в вакуумной камере, металлический корпус которой служит анодом. Катод изготовляют из тугоплавкого материала, подлежащего испарению. Под действием первичных электронов и ионов, генерируемых в дуговой промежуток катодом, происходит ионизация испарившегося вещества и реагирующих газов, что приводит к образованию высокоскоростных потоков, состоящих как из заряженных, так и из нейтральных частиц материала катода и реагирующих газов Особенностью метода КИБ является возможность ускорения ионов вещества путем создания отрицательного заряда (относительно корпуса камеры) на обрабатываемой детали. Для реализации вакуумной ионно-плазменной обработки этими методами в настоящее время разработаны и серийно выпускаются различные установки: разновидности систем «Вита», «Булат», «Пуск», ННВ и др. Особенности комбинированных технологий. По существу комбинированные технологии подразделяются на два этапа. Первый этап: объемную или локальную модификацию лопаточного материала лопатки по условиям ее эксплуатации и активации т. е. Подготовку подложки под дальнейшее нанесение покрытия. Второй этап: нанесение покрытия с заданным комплексом физических, механических и эксплуатационных свойств. Необходимо сконструировать такую систему которая бы обуславливало образования отраженных в слоях волн нагруженных концентрации части их энергии в малых объемах материала покрытия. Технологии внедрены: комбинированной вакуумной ионно-имплантационной и ионно-плазменной обработки. Проведения ионной имплантации, позволяет изменить эксплуатационные и механические свойства подложки.

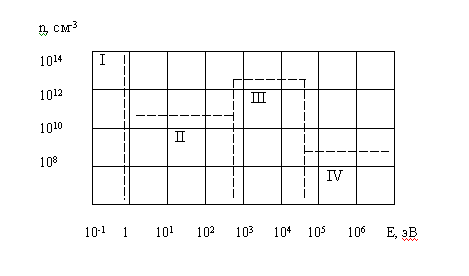

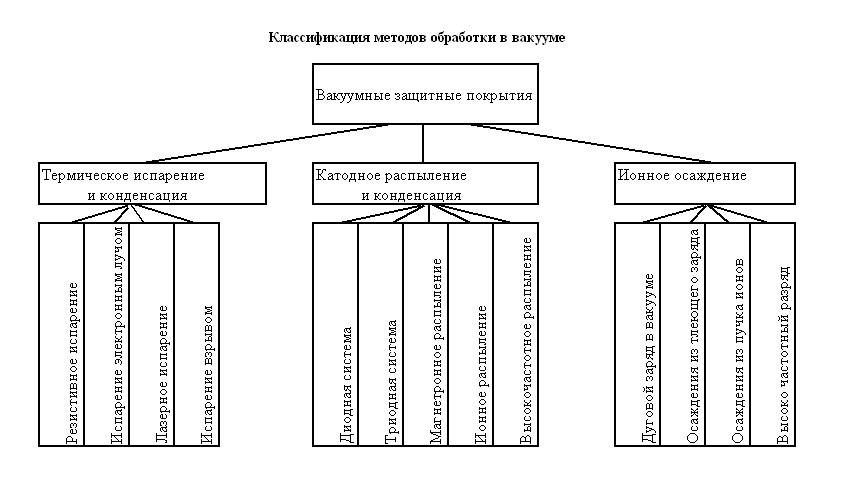

Рассмотрим классификацию методов вакуумной технологии по области изменения основных параметров, характеризующих процесс взаимодействиями энергии Диаграмма взаимодействия с поверхностью бесстолкновительных потоков твердых (конденсирующихся) веществ.  Рис. 1 Область I по диаграмме ( Область II. ( Область III. При энергии ( Область IV. Разумеется, эти границы достаточно условны, так как практически во всех областях присутствуют эффекты осаждения, распыления, внедрения и диффузии, но определяющим будут указанные процессы.  Рис. 2 Методы катодного распыления и ионного осаждения целесообразно разделить на плазменные и ионно – лучевые. В первых используются непосредственно ионы плазмы, образующиеся при электрическом разряде в атмосфере газа при давлении 103…10-1 Па. Во вторых используется ионный поток, полученный в ионном источнике и направляемый в область высокого вакуума. Так как основным фактором, определяющим физические процессы на поверхности подложки, является энергия конденсирующихся частиц, то и в основу классификации положена энергия конденсирующихся частиц. Способ получения частиц, среды и т. д. будет являться вторичным признаком, влияющим на экономичность, скорость нанесения покрытий, эксплуатационные характеристики покрытия. В соответствии сказанным, методы нанесения защитных покрытий и обработку в вакууме можно подразделить на следующие виды:

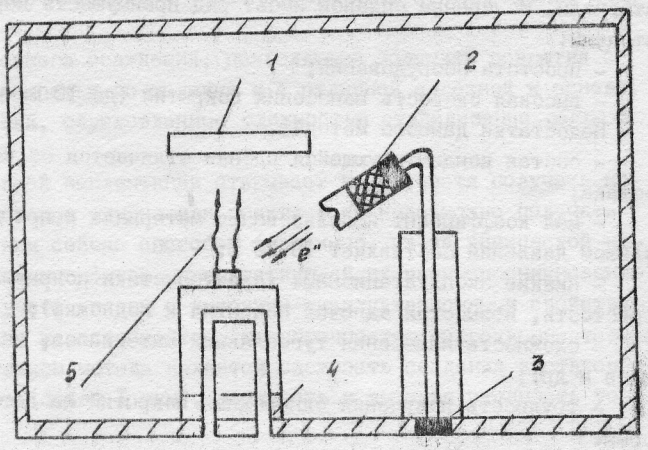

Классификация методов приведена на рис. 2. Каждый из перечисленных методов имеет определенное преимущество и недостатки. Так метод катодного распыления, отличаясь большой универсальностью, характеризуется сравнительно низкой скоростью, осаждения покрытия. Термическое напыление в вакууме характеризуется высокой производительностью, но имеет существенный недостаток – низкое адгезионное свойство покрытий и малый коэффициент использование материала. Метод ионного осаждения, позволяющий получать покрытия с высокой однородностью по толщине и с отличной адгезией к основе, имеет недостатки, обусловленные сложностью стабилизации разряда плазмы. Метод ионной имплантации открывает возможности получать новые сплавы, которые трудно или практически невозможно получать другим известным сейчас способом (из-за химической несовместимости компонентов, препятствующей их взаимопроникновению), позволяет получать сплавы с высокими эксплуатационными свойствами: прочностью, жаростойкостью, жаропрочностью, коррозионностойкостью. Недостатком метода является сложность создания достаточно глубоких слоев (более 1 мкм), сложность и высокая стоимость установок. Для решения конкретных технологических задач, в зависимости от вида производства, требуемого качества, условий эксплуатации, тот или иной способ может оказаться более предпочтительным. Технологический процесс напыления должен обеспечивать получения самых различных покрытий с высокой адгезией к основе и высокой равномерностью при высокой производительностью процесса. Методы ионного осаждения в силу своих особенностей в наибольшей степени отвечают этим требованиям. Метод термического испарения и конденсации. Метод основан на термическом испарении различных сплавов [18-22]. Возникающие при этом пары конденсируются на поверхности холодной подложки ( рис 3). Энергия конденсирующих частиц составляет Е=кТ=0,1…0,3эВ и соответствует температуре испаренных частиц. Степень ионизации испаряемого вещества практически равна нулю. Состав пленки, получаемой в результате испарения и конденсации сплава в вакууме, сильно зависит от температуры испарения и отличается от состава исходного распыляемого вещества. Чтобы избежать изменения состава при испарении, применяют методы мгновенного взрывного испарения или испарения чистых исходных комплексов сплава из разных испарителей. Применяется испарение с помощью мощных электронно – лучевых пушек, что позволяет, применяя осаждаемые тигли, испарять и тугоплавкие материалы. Испарение сплавов имеет ряд преимуществ перед другими методами:

Недостатки данного метода:

Метод катодного распыления. Метод подробно описан в литературе [18,23] . Метод основан на том, что мишень из материала, который надо распылить, бомбардируется быстрыми ионами, в результате чего с поверхности мишени выбиваютя атомы, осаждающиеся на расположенную вблизи подложку (рис. 4). Источником ионов служит плазма, возникающая в среде инертного газа при давлении Р=0,013Па…13Па (10-4 – 10-1 мм.рт.ст.).По способу формирования разряды различаются на диодные, триодные, магнетронные системы. Применение того или иного способа формирования разряда позволяет достигнуть высокой скорости нанесения покрытий. Метод катодного распыления позволяет преодолеть ряд трудностей, встречающихся при термическом методе: снизить температуру источника вещества, использовать сравнительно низкий вакуум, избегать изменения состава конденсата при испарении сплавов, получить покрытия из любых тугоплавких материалов, обеспечить равномерное распределение конденсата по подложке с большой площадью. При катодном распылении плазма может создаваться тлеющим или высокочастотным разрядом. Последний способ позволяет не только проводить катодное распыление при пониженном давлении, но и значительно повысить скорость осаждения материала, а также наносить диэлектрические материалы. Энергия вылетающих из подложки частиц может достигать нескольких электронвольт, а степень ионизации достигает одного процента, что позволяет получать покрытия с несколько лучшей адгезией и более плотные, чем термические покрытия. Схема установки для термического осаждения с электронно-лучевым испарением.  1-подложка; 2-электронно-лучевая пучка; 3-изолятор; 4-державка; 5-испаряемый материал Рис. 2.3 Свойства пленок, полученных методом катодного распыления, зависят от ряда факторов: качества материала мишеней, температуры мишени и подложки, энергии плазмы, давления газа в рабочей камере, конструкции установки. Скорость нанесения покрытий в несколько раз ниже, чем термических, это связано с тем, что скорость распыления в большей степени зависит от давления в межэлектродном пространстве. Повышение давления приводит к росту концентрации ионов, а следовательно, и скорости распыления. Однако коэффициент распыления при давлениях выше 10Па сильно уменьшается из-за обратной диффузии распыленных молекул к мишени, что снижает скорость осаждения вещества на подложке и приводит к увеличению содержания газовых включений в пленке. Преимущества метода:

Недостатки метода:

Метод ионного осаждения. При данном методе обработки в пространстве между обрабатываемой поверхностью (подложкой) и источником осаждаемого материала (испарителем) создается тлеющий разряд в атмосфере инертного газа при давлении порядка 1 Па, либо в парах осаждаемого материала [18,24-25]. Подложка при ионном осаждении выполняет роль катода. Осаждаемое вещество, частично ионизируясь в разряде, ускоряется электрическим полем и внедряется в поверхность подложки (рис. 5). В этих условиях частицы осаждаемого вещества приобретают к моменту удара с поверхностью подложки большую кинетическую энергию, что спсобствует проникновению их в материал подложки на заметную глубину. Степень ионизации может достигать 80-90%, энергия конденсирующихся частиц достигает Еi=10-20эВ, что делает возможным протекание некоторых типов реакций, неосуществимых при отсутствии ионизации. Наличие слоя при катодного падения потенциала, в точности повторяющего форму детали, позволяет обрабатывать достаточно эффективно поверхности самой произвольной формы. Размеры обрабатываемой детали лимитируются фактически только размерами вакуумной камеры. Испарение осаждаемого материала может осуществляться как путем нагрева испарителя, так и за счет бомбардировки его поверхности ионами инертного газа, электронами. Это обстоятельство обеспечивает возможность нанесения на подложку не только чистых металлов, но и различных сплавов, а также не металлических покрытий. В промышленных установках для создания плазменных потоков различных рабочих веществ используются процессы эррозии электродов в катодном пятне вакуумной дуги (плазменные ускорители). Использование ускорителей отличается непосредственно от ионного осаждения в тлеющем разряде тем, что ускорители создают направленный поток. Процесс ионного осаждения протекает в два этапа: очистка и осаждения покрытия. На стадии очистки подложка служит распыляемым катодом тлеющего разряда и подвержена бомбардировке положительными ионами остаточных газов (либо ионами не металлов), а также действию ультрафиолетовых лучей из области тлеющего разряда. В процессе осаждения покрытия происходит бомбардировка подложки положительными ионами металла и остаточных газов, что приводит к активации поверхности и к созданию условий для формирования беспористого покрытия с отличной адгезией к основе; ионы металла, ускоряясь в электрическом поле подложки а также в ускорителе, достигают ее; обладая большой энергией и проникая в подложку, улучшают прочность сцепления покрытия, образуя псевдодиффузионный слой переходный слой с высокой степенью концентрации осаждаемого материала. Сочетание ионной бомбардировки подложки в процессе нанесения покрытия с рассеиванием паров металла и высокой кинетической энергией конденсирующихся ионов металла объясняет основные достоинства метода ионного осаждения - отличную адгезию покрытий к подложке и возможность нанесение покрытий на сложные профилированные детали. Ионное осаждение с высоким ускоряющим потенциалом 3-7 кВ позволяет в приповерхностном слое создавать слои со свойствами, аналогичными свойствами имплантированных слоев при ионной имплантации. Покрытия, полученные методом ионного осаждения, отличаются плотностью структуры и пониженной пористостью как в следствии, повышенной коррозионной стойкостью, покрытия имеют мелкодисперсную структуру. В настоящее время метод ионного осаждения широко используется для получения покрытий из различных тугоплавких металлов, сплавов, окислов, карбидов, нитридов. Преимущества метода:

Недостатки метода:

Процесс получения пленок и покрытий методом испарения и конденсации в вакууме состоит из двух этапов: испарения вещества в вакууме и последующей конденсацией паров на подложке. Испарение различных материалов в вакууме, в том числе и металлов, происходит при нагревании до температуры плавления и испарения (сублимации) либо при распылении (методы катодного и магнетронного распыления). Металлы можно нагревать резистивным (испарители прямоканальные и косвенного нагрева), электронным лучом, электрической дугой, токами высокой частоты. Способы нагрева, определяющие конструкции соответствующих внутри камерных устройств промышленных вакуумных установок, детально описаны в инструкции по эксплуатации установок. Большая часть металлов при нагреве переходит в паровую фазу через жидкое состояние, т.е. сначала они плавятся, а затем испаряются. Некоторые металлы (Cd, Zn, Mn и, в отдельных случаях, чистый Cr) переходят из твердого состояния в паровую фазу, минуя жидкую (сублимируют). Скорость испарения VИ, кг/(м2с), всех веществ определяется давлением паров p - Па, при температуре TИ, K, испарения и молекулярной массой M вещества: Зависимость давления паров от температуры в общем, виде описывается уравнением: lg p = AT-1 + B lg T + C T + D T2 + E, (2.2) где A, B, C, D и E – константы, характерные для данного вещества. При проведении экспериментов обычно ограничиваются коэффициентами A, B и E. Значения коэффициента B следует учитывать только для Na, K, Rb, Cs, Zn, Cd и Hg. Характер распределения испаряемого вещества в пространстве над испарителем определяется двумя основными параметрами: рабочим давлением в вакуумной камере и плотностью потока испаряемых атомов и молекул. В практике вакуумной металлизации принята следующая условная классификация по степени вакуума остаточных газов в вакуумной камере: высокий вакуум (d), средний вакуум (d) и низкий вакуум (d), где - длина свободного пути молекул; d – линейный размер вакуумной камеры. Если давление паров испаряемого вещества (металла) при температуре TИ не превышает 1,33 Па, то при рабочем давлении в вакуумной камере порядка 10-2 Па и менее молекулы и атомы испаряемого вещества достигают поверхности подложки без столкновений между собой и с молекулами остаточных газов. В этом случае говорят, что реализуется молекулярный режим испарения и конденсации, для которого справедливы законы Ламберта – Кнудсена: - распределение в пространстве потока вещества, испаренного с плоской поверхности, пропорционально cos ( - угол между направлением распространения паров и нормалью к поверхности); - число частиц, попадающих на поверхность подложки, обратно пропорционально квадрату расстояния между испарителем и подложкой. Эти законы являются базовыми при анализе закономерностей формирования пленок на поверхностях различной конфигурации. Не рассматривая детально теорию зародышеобразования и основные закономерности начального роста кристаллов, отметим, что процесс конденсации и структура сформированной пленки существенно зависят от кинетических параметров конденсации, температуры и потенциального рельефа подложки, плотности падающего молекулярного пучка, характера взаимодействия осажденных атомов с подложкой. Из указанных параметров наиболее существенным является температура подложки. Многочисленными исследованиями установлено, что на нейтральной (неориентированной) подложке молекулярный пучок конденсируется только в том случае, если ее температура ниже некоторой критической Ткр. |