спец титан. 1 Область применения титановых сплавов

Скачать 8.66 Mb. Скачать 8.66 Mb.

|

|

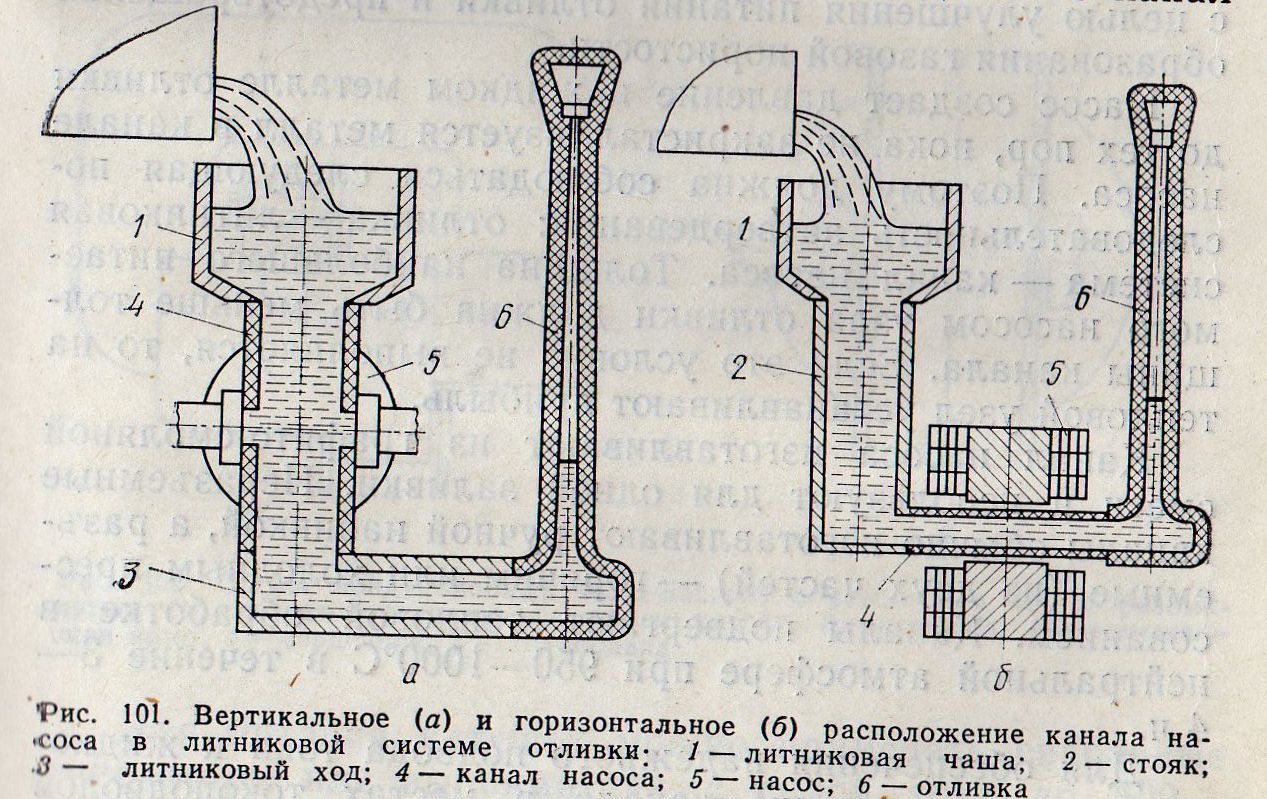

5 Стационарная заливка форм Для получения деталей из титановых сплавов в вакуумных плавильно- заливочных установках применяют два основных способа заливки форм: ста- ционарный и центробежный. Стационарную заливку производят под напором металла в стояке или путем создания дополнительного газового и электромагнитного давления на поток жидкого металла. Стационарная заливка под напором металла в стояке наиболее проста, обеспечивает возможность спокойного заполнения формы и создания условий для направленного затвердевания отливки. Однако невысокое давление в металле ограничивает скорость течения его в полости формы и снижает ее заполняемость, способствует выделению большого количества газов из металла и образованию газовых дефектов в отливках. В условиях вакуума существенно снижается также эффективность работы питающих прибылей, что может привести к образованию усадочных дефектов. В связи с этим применение данного способа заливки следует считать рациональным для деталей небольших габаритов, простой конфигурации и при благоприятном (снизу верх) увеличение масс элементов отливки. Для получения качественных отливок точной формы необходимо знать литейную характеристику, как заполняемость, которая зависит как от физи- ческих свойств сплава ( интервал кристаллизации, температуры плавления, вязкости и др.), так и от технологических условий плавки (температуры заливаемого металла, материала формы и метода заливки – стационарный, центробежный или под давлением). На заполняемость титановых сплавов при стационарном методе заливки большое влияние оказывает материал формы , при центробежном литье заполняемость зависит от величины коэффициента гравитации. 6 Заливка форм под повышенном давлении Повышенное давление в жидком титане при заливке форм может быть создано воздействием на металл электромагнитных сил или избыточного давления инертного газа. Для литья титановых сплавов под электромагнитным давлением находят применение кондукционные МГД-насосы постоянного тока. Принцип действия основан на том, что жидкий металл, заполняющий канал насоса находится в пересечении магнитного и электрического полей. Для этого канал размещают в магнитном поле электромагнита, а через жидкий металл в канале пропускают электрический ток. В результате на металл воздействует объемная электромагнитная сила, которая создает в нем избыточное давление и обеспечивает его движение. При заливке под давлением можно увеличить скорость течения металла в полости формы в 2-2,5 раза по сравнению с заливкой только под напором металла в стояке. Можно также заливать формы, высота которых больше высоты стояка.  При горизонтальном расположении канала насоса его пропускная способность выше, чем при вертикальном расположении, вследствие роста металлического напора над каналом. Кроме этого, горизонтальное расположение канала позволяет уменьшить расход металла на литниковую систему, так как удается почти полностью слить металл из стояка. 7 Литье под давлением Наиболее перспективным для сокращения объема механической обработки литых заготовок и приближения их к готовой детали, является литье под давлением, особенно для таких труднообрабатываемых и дорогостоящих сплавов как титан. При разработке технологии литья титана под давлением было решено несколько проблем – создан вакуум в машине литья под давлением, найдены новые высокотемпературные термически стойкие материалы для пресс-форм и прессующих узлов машины; разработана специальная технология плавки, обеспечивающая необходимый перегрев и точную дозировку металла. Важную роль при получении деталей из титана методом литья под давлением играет литниковая система. Она должна обеспечить быстрое заполнение пресс-формы жидким металлом, чтобы он не успел затвердеть в камере прессования и в приемнике пресс-формы. Поэтому литниковая система должна иметь возможно меньшую протяженность. Металл подводят в наиболее толстые части отливки. Подача металла в полость формы должна происходить без его разбрызгивания и обеспечивать направленное затвердевание отливки. На рисунке показаны детали направляющих лопаток компрессора, полученных литьем под давлением из сплавов ВТ2Л м ВТ20Л.  Качество поверхности отливок зависит не только от шероховатости поверхности пресс-формы, которая должна быть не ниже 8-го класса, но также и от условия заполнения металлом пресс-формы. Если запрессовку металла ведут в холодную пресс-форму, то на поверхности отливки может происходить образование литейных дефектов в виде неспаев, следов движения металла или незаливов, особенно в местах тонких кромок. Поэтому запрессовку необходимо вести в пресс-формы, нагретые до 450-500°С. При более высокой температуре нагрева пресс-форма быстро выходит из строя за счет более интенсивного размывания ее струей жидкого металла.[1] По технологическим характеристикам наиболее приемлемым для литья под давлением являются сплавы с α-структурой ВТ5Л, ВТ20Л, которые имеют повышенную жидкотекучесть и небольшой интервал кристаллизации, а также малочувствительны к резкому охлаждению и структурным изменениям. 8 Центробежное литье Высокие скорости затвердевания титановых сплавов при литье в холодную форму и большие газовые потоки, образующиеся в процессе формирования отливки, обуславливают необходимость быстрого заполнения формы расплавом и повышенного давления в металле. Как показывает анализ, литейная скорость движения металла в форме должна быть не менее 0,8м/с, а величина давления в металле более 0,12 МПа. Этим требованием отвечает центробежное литье с вертикальной осью вращения центробежной машины. В настоящее время большинство титановых отливок ответственного назначения получают методом центробежного литья. Этому способствует такие его особенности как отсутствие какого-либо рабочего тела для создания давления в металле и простота конструкции центробежного устройства. Для подачи жидкого металла в рабочую полость формы при центробежном литье применяют металлопровод. Наилучшие условия заполнения формы создаются, когда в металлопроводе отсутствуют разрывы потока металла. Условие неразрывности для несжимаемой жидкости означает равенство расходов металла во всех элементах и сечениях металлопровода. Современные плавильно-заливочные установки обеспечивают расход металла при сливе из тигля 40-80 кг/с. Струя сливаемого из тигля металла формируется сливным носком, сечение которого представляет собой полукруг или трапецию. Чтобы металл не переливался через край тигля площадь сечения сливного носка должна составлять не менее 0,15 площади зеркала ванны металла в тигле. Ось поворота тигля располагают по возможности ближе к сливному носку. При этом уменьшается величина перемещения струи в пространстве при сливе. Большое влияние на качество отливки оказывают ее расположение относительно оси вращения и выбор места подвода металла. От расположения отливки зависит характер течения металла. Для сохранения компактности потока необходимо, чтобы расплав двигался против действия центробежных сил. Таким образом, при проектировании технологии центробежной заливки учитывают необходимость создания требуемого давления в металле, подачи в форму определенной порции металла с заданным его расходом при обеспечении компактности потока. Критерием оптимальности технологии заливки являются минимальные удельные (на 1 кг отливок) затраты жидкого металла. Обычно эта величина не должна превышать 2,5 кг/кг. Снижение расхода металла при заливке достигается применением рациональных литниковых систем, максимальным наполнением заливочного контейнера с тем, чтобы масса плавки приближалась к максимальной для данной установки, устранением разбрызгивания металла. Важно также обеспечить к концу заливки освобождение литниковой системы от расплава. При правильном выборе литниковых систем и режимов заливки удается в одном контейнере заливать одновременно несколько сотен небольших отливок. С помощью центробежной заливки изготавливают сложные отливки с толщиной стенок менее 2 мм. Прогрессивными технологическими методами получения литых заготовок являются методы литья с направленной кристаллизацией и монокристальной структурой . Наиболее нагруженные по длительной прочности детали, в основном лопатки турбин , отливаются этими методами. Суть заключается в том, что благодаря однонаправленному отводу теплоты от формы удается избежать границ зерен, перпендикулярных к направлению действия растягивающих напряжений. По границам зерен в этих направлениях обычно начинается образование микротрещин и дальнейшее разрушение. Применение методов направленной кристаллизации и отливки монокристальной структуры повышает прочностные свойства и пластичность материала, что особенно важно для обеспечения надежности и уменьшения тяжести последствий при поломке лопаток. Применение направленной кристаллизации повышает ресурс лопаток примерно в 2 раза по сравнению с равноосными, а монокристальных лопаток в 2 раза по сравнению с лопатками направленной структуры . [6] Для производства фасонных титановых отливок разработаны специальные гарнисажные печи и особая технология плавки и литья, обеспечивающая получение больших масс жидкого металла, не загрязненного материалом тигля. Большинство плавильных гарнисажных печей имеют центробежные установки , на столе которых крепятся заливаемые формы. Метод центробежной заливки позволяет быстро заполнить литейную форму металлом и получать отливки повышенной плотности, особенно это характерно для мелких и средних отливок с толщиной стенки 2-4 мм.[5] 9 Изостатическое прессование Важное влияние на свойства и условия применения литых титановых деталей оказало горячее изостатическое прессование (ГИП). Этот процесс разносторонне воздействует на отливку : залечиваются внутренние дефекты, стабилизируется статическая прочность, повышается пластичность сплава, резко возрастает усталостная прочность. В результате течения пластичного металла в отливке при определенной интенсивности пористости появляется система деформированных частиц, пронизывающих литую матрицу, т.е. образуется своеобразный композит, который обладает особенно высокими усталостными свойствами. ГИП в единстве с технологией литья – это мощное средство превращения отливки в заготовку нового класса, фактически универсальную, не уступающую деформированной. При этом для получения исходной пористости 2-5% может быть существенно упрощена литейная технология. Открывается также широкая возможность использования деформируемых сплавов, имеющих в литом состоянии интенсивную микропористость. В результате литья, газостатирования и термической обработки деформированные титановые сплавы приобретают высокие свойства. 10 Изотермическая штамповка В последние годы процесс горячей изотермической штамповки находят все большее применение при изготовлении точных штампованных заготовок из титановых сплавов, как правило, для производства сложноконтурных деталей, которые имеют широкие полотна, высокие, тонкие ребра при повышенных требованиях к структуре, механическим свойствам, определяющим курс и эксплутационную надежность изделия. К таким деталям относятся лопатки, наиболее массовые и ответственные элементы современных двигателей. Традиционные способы горячей штамповки в холодном или подогретом до невысоких температур инструменте, проводимые на кривошипных или винтовых прессах со сравнительно высоким (до 1,5 м/с ) скоростями, характеризуются высокими удельными усилиями деформирования, пониженной технологической пластичностью, заметной неоднородностью структуры и механических свойств по сечению детали и низким качеством поверхности, что, как правило, приводит к значительным припускам на механическую обработку. Перечисленными требованиями наиболее полно удовлетворяют процессы, основанные на изотермических условиях деформирования, проводимые на гидравлических прессах со сравнительно небольшими (до 20 мм/с) скоростями деформирования, при которых обеспечивается стабильность важнейшего элемента технологии горячей обработки давлением - температуры деформации. Благодаря стабильности температуры обрабатываемой заготовки на всем технологическом цикле штамповки в каждом конкретном случае можно назначать оптимальный термомеханический режим обработки, то есть наиболее выгодное сочетание температуры, скорости и величины деформации, чем достигается резкое снижение усилия деформации при штамповке деталей малых толщин, повышение пластичности материала и степени однородности деформации, возможность активно влиять на механические свойства изделия. Процессы изотермического деформирования отличаются от обычных традиционных способов горячей штамповки тем, что формоизменение нагретой заготовки осуществляют в инструменте, нагретом до температуры деформации. Термин “ изотермическое деформирование “, получивший распространение в нашей стране и за рубежом, отражает условия процесса, а не температуру штампуемого металла, которая при деформировании может повышаться вследствие теплового эффекта пластической деформации. Однако охлаждение заготовки в процессе ее деформирования практически исключается . В настоящее время горячее деформирование в изотермических условиях эффективно применяют на различных стадиях производства заготовок лопаток, включающих предварительное перераспределение металла исходной цилиндрической заготовки, штамповку и правку- калибровку. Освоенная в настоящее время в отрасли технология точной изотермической штамповки заготовок компрессорных лопаток обеспечивает снижение припуска на механическую обработку профиля пера в 4-5 раз по сравнению с обычными методами штамповки на молотах и кривошипных горячештамповочных прессах. Изотермическое формообразование заготовок деталей (ГТД) находит все большее распространение благодаря ряду преимуществ. Оно обеспечивает высокие эксплуатационные свойства получаемых деталей, заготовки по форме приближаются к готовым изделиям. Пластическому формообразованию по данному методу можно подвергнуть любые труднообрабатываемые материалы. В настоящее время освоены и внедрены в серийное производство технологические процессы точной изотермической штамповки заготовок компрессорных лопаток практически из всех промышленных титановых сплавов (ВТ-1; ВТ-9; ВТ-18; ВТ-20 и др.). 11 Ротационное деформирование Ротационное деформирование деталей представляет собой последовательное пластическое формообразование отдельных частей заготовки за счет локального приложения нагрузки роликовым инструментом к различным участкам заготовки, обеспечивающей направленное течение металла в очаге деформации. Этот процесс хорошо известен и успешно применяется при изготовлении разнообразных тел вращения. Перспективна технология, основанная на одновременном использовании двух достижений – изотермического формообразования и ротационной раскатки. Сущность получения деталей типа дисков со ступицей, полотном и ободом изотермической раскаткой заключается в том, что необходимую форму и размеры изделие приобретает в результате согласованного комбинированного (осевого и радиального) перемещения роликов при определенной температуре по плоскости вращающейся заготовки от ее центральной части к периферии. Для осуществления этого технологического процесса разработана автоматизированная линия АЛРД-800, которая предназначена для изготовления осесимметричных деталей из труднодеформируемых сплавов с наружным диаметром 500-800 мм в изотермических условиях при температурах до 1100° С.[3] С точки зрения технологии обработки давлением диски компрессоров и турбин ГТД являются наиболее сложными роторными деталями. Типичная геометрическая особенность дисков ГТД – массивная ступица, сопрягающаяся с тонким (8-10 мм) полотном, которое, в свою очередь, заканчивается достаточно массивным ободом. Сложность конфигурации дисков обуславливает низкий КИМ, составляющий 0,1-0,2 , поскольку до настоящего времени основной способ изготовления дисков – объемная штамповка. Новая технология – ротационная изотермическая раскатка на автоматизированной линии АЛРД-800 – позволяет резко повысить КИМ до 0,36-0,52 за счет снижения припусков на механическую обработку, а также наряду с формированием более совершенных геометрических параметров обеспечивает структуру, механические и эксплуатационные свойства, отвечающие требованиям, предъявляемым к изделиям ответственного назначения .[7] 12 Формообразование листовых деталей Технология формообразования листовых деталей определяется степенью и составом легирования сплава. Малолегированные сплавы (технически чистый титан, ОТ4-0, ОТ4-1), а также высоколегированные β-сплавы (ВТ32) обрабатываются по стандартной для авиакосмической промышленности технологии с завершением процесса формообразования отжигом, совмещенным с термокалибровкой. Технологическая пластичность средне- и высоколегированных (α+β) сплавов (ОТ4, ВТ20,ВТ18У,ВТ6) становится достаточной только при температурах выше 550-700°С. Поэтому для формообразования деталей из названных сплавов применяют технологию, включающую ряд операций горячей штамповки: - предварительный нагрев заготовки (печным, инфракрасным, электроконтакт- ным); - изотермическую штамповку в жестких штампах; - изотермическую штамповку газовым пуансоном в режиме сверхпластич- ности. Причем только две последние операции могут обеспечить качество деталей, удовлетворяющее требованиям авиакосмической техники. Изотермическую штамповку в жестких штампах применяют при изготовлении малогабаритных деталей простых форм за одну штамповочную операцию; при этом обеспечивается высокий уровень свойств материала детали без дополнительной термообработки.[6] 13 Сверхпластическое формование листовых деталей Более эффективна изотермическая штамповка газовым пуансоном в режиме сверхпластичности, позволяющая за одну (максимум за две) операции изготавливать высококачественные детали, в том числе и весьма сложных форм, обеспечивая при этом: - повышение весовой отдачи детали (узла) за счет большой жесткости формы и (или) снижения количества входящих в узел деталей; - сокращение расхода материала заготовки и энергоемкости процесса как за счет вышесказанного фактора, так и более высокого КПД процесса и оптимизации заготовки. Детали штампуют на установке УФС1-М в режиме автоматической отработки установленных оператором технологических параметров. Параметры, важнейшим из которых является функциональная заданность давления газа по времени (что обеспечивает необходимый диапазон скоростей деформации), рассчитываются на ПЭВМ по программе математической моделью, основанной на классическом уравнении вязкопластического течения и законах плоской деформации и контактного трения. В целом, сверхпластическое формообразование дает возможность снизить стоимость изготовление детали на 10-60%. Основной номенклатурой деталей штампуемых в настоящее время, являются жесткости люков, окантовки, зализы, обтекатели, а также детали коробчатой формы и полупатрубки систем кондиционирования.[6] 14 Качество титановых отливок Дефекты в отливках появляются в результате отклонения тех или иных параметров технологии от их оптимальных значений и выхода их за допустимые пределы. Появление того или иного дефекта непосредственно связано с нарушением нормального хода процесса формирования отливки. В свою очередь аномальный ход формирования отливки возможен при отклонениях параметров подготовительной стадии литья: приготовление расплава, изготовления литейной формы или нарушении режимов, воздействующих на ход формирования. Таким образом, появление того или иного дефекта в отливке редко указывает на нарушение какого-то одного определенного параметра технологии. В большинстве случаев требуется обстоятельный анализ, а нередко и специальные исследования для выявления причин возникновения дефекта с целью его устранения.

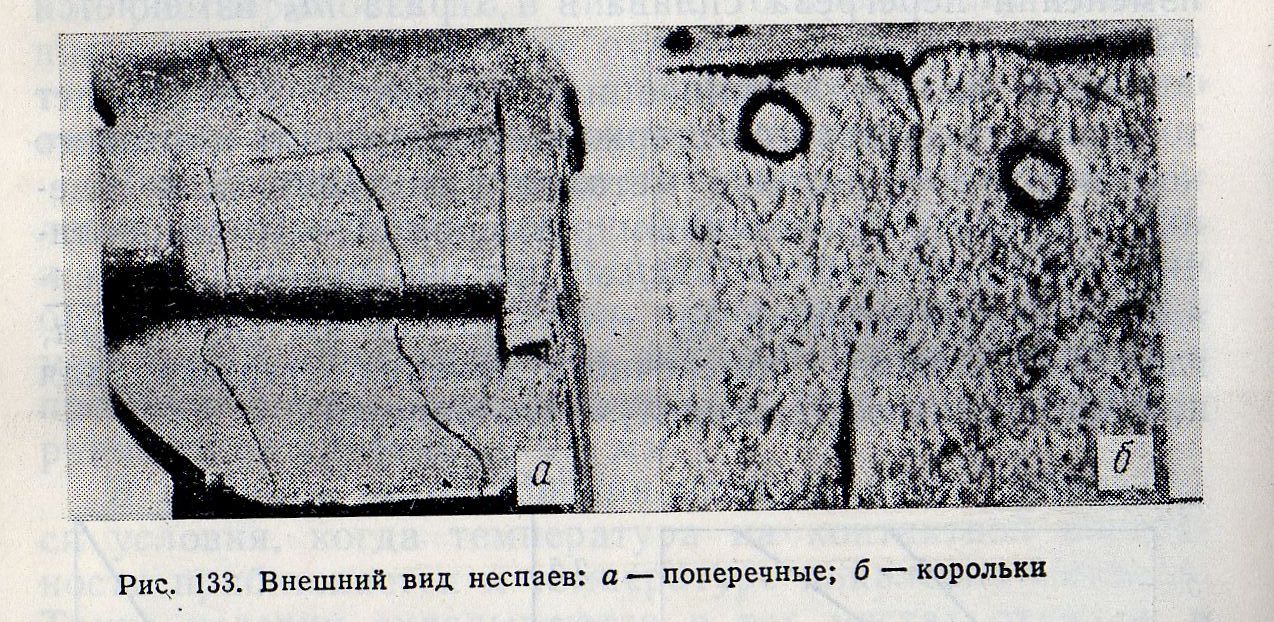

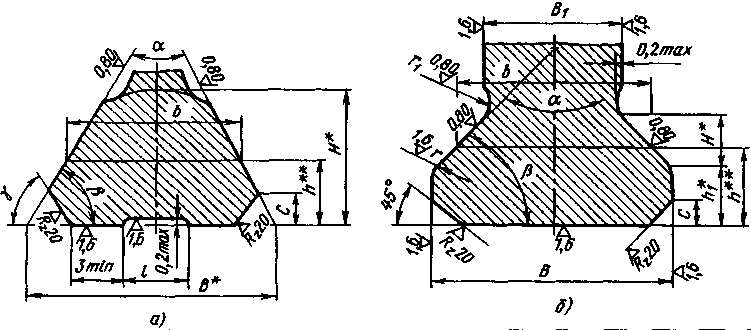

Под дефектами материала отливок понимают нарушения химического состава сплава, а в некоторых случаях и нарушения структуры. Химический состав в объеме отливки практически отвечает химическому составу ванны жидкого металла в конце плавки. Последний в свою очередь определяется в условиях вакуумной гарнисажной плавки химическим составом шихтового материала и массообменном между ванной, атмосферой и плавильным тигелем. 14.2 Качество поверхности отливок Поверхность отливки представляет собой особую область, наиболее чувствительную к отклонениям параметров технологии. От качества поверхности отливки во многом зависят служебные свойства литой детали. Прежде всего, поверхность отливки характеризуется шероховатостью. Допустимая величина шероховатости отливки регламентируется для поверхностей, не подвергающихся механической обработке, требованиям технических условий и чертежа в соответствии с ГОСТ. Шероховатость поверхности отливки опреде- ляется главным образом микрогеометрией поверхности формы, которая в свою очередь, зависит от зернового состава наполнителя формовочной смеси. В процессе формирования отливки могут создаваться условия, когда температура на контактной поверхности приближается к температуре плавления металла. Такие условия складываются в тех местах отливки, в которых затруднен теплообмен с формой. К ним относятся элементы отливки, оформляемые тонкими внутренними стержнями, галтели внутренних углов, а также сечения, через которые проходят большие массы металла при заполнении форм. В этих условиях возможно развитие процесса взаимодействия отливки и формы, когда металл проникает в поверхность формы на глубину, превышающую размер зерна графита. На поверхности отливки образуется пригар, состоящий из формовочного материала, металла и продуктов их взаимодействия. В отливках из титановых сплавов нередко возникают дефекты в виде неспаев. Неспаи распространяются на различную глубину, иногда до нескольких миллиметров. По внешнему виду неспая не удается судить о глубине его залегания. Поэтому все неспаи, отмеченные на отливке, подлежат устранению зачисткой, а неспаи, залегающие глубоко, разделывают и заваривают.  Особенно опасным дефектом в отливках являются трещины. Предупреждению холодных трещин способствует равностенность отливки, наличие радиусов закруглений на внутренних углах, применение податливых стержней и уменьшение скорости охлаждения отливок в заливочном контейнере. Большинство холодных трещин в титановых отливках возникает на стадии отделки литья в местах прижогов и заварок. 14.3 Плотность отливок Внутренние несплошности титановых отливок представляет собой раковины и пористость. Исследования показали, что указанные дефекты, сокращая живое сечение, снижают характеристики прочности литого металла. Усадочные раковины располагаются в тепловых узлах отливки при недостаточном их питании. Параметры центробежного литья позволяют эффективно управлять формой и расположением усадочных дефектов, выводя их за пределы литой детали. В отливках могут присутствовать также газовые дефекты. Интенсивность газовых дефектов зависит от температуры заливаемого металла. Низкая температура заливки сплава препятствует развитию процессов всплывания и вторичного растворения пузырьков, которые фиксируются в виде несплошностей в местах своего формирования. С повышением температуры заливки не только повышается общая плотность отливки, но и происходит смещение зоны распространения дефектов в области пониженного давления: вверх -при стационарной заливке и к оси вращения- при центробежной. Важным средством предупреждения газовых дефектов является предварительный нагрев формы. При литье в горячую форму создаются благоприятные условия для всплывания и вторичного растворения газовых пузырьков. Помимо дефектов в виде несплошностей, в титановых отливках могут образовываться засоры. Возникновению засоров за счет частичного разрушения формы способствует большой динамический напор потока металла при центробежном литье. Засоры могут быть следствием недостаточно аккуратной сборки форм, в результате которой в рабочей полости могут оказаться частицы графита. На рентгеновской пленке графитовые засоры имеют вид светлых пятен. 14.4 Точность отливок Эффективность применения титанового литья в сильной степени зависит от точности отливок. Чем выше точность, тем больше поверхностей детали может не подвергаться механической обработке, что обеспечивает сокращение трудоемкости и повышение коэффициента использования металла. Большую погрешность вносят отклонения зернового состава графитовой смеси, сушка и прокалка форм, при которых происходят значительные изменения размеров. Точность отливок связана со всеми операциями технологического цикла. Ведущую роль в формировании геометрии отливки играет геометрия рабочей полости литейной формы. Все факторы, влияющие на повышение точности титановых отливок, можно разделить на две группы: 1) факторы, повышающие стабильность параметров технологического цикла; 2) факторы, снижающие чувствительность размеров отливки к колебаниям параметров технологического процесса. Наибольший эффект достигается при совместном действии обеих факторов. 15 Контроль отливок и исправление дефектов Применение титановых литых деталей в ответственных узлах и агрегатах обусловило большое внимание к контролю отливок и параметров технологического процесса их производства. Контролю химического состава сплава подвергают расходуемые электроды. Контроль химического состава материала отливок может производиться с различной периодичностью, но не реже, чем от группы плавок, проведенных с применением одной партии расходуемых электродов. Контроль материала отливки включает обязательную проверку уровня механических свойств. От каждой плавки проверяют предел прочности, предел текучести, относительное удлинение, поперечное сужение и ударную вязкость. Для контроля механических свойств применяют стандартные образцы. Образцы вырезают из брусков, отливаемых вместе с отливками, или из элементов литниковой системы. После выбивки титановые отливки тщательно осматривают с целью обнаружения незаливов, неслитен и других грубых дефектов. Специфичным для титанового литья является тщательный контроль поверхности отливок на отсутствие неспаев. С этой целью применяют увеличительные стекла, а в сложных случаях люминесцентный контроль. Обнаруженные неспаи выводят зачисткой или разделывают их и затем заваривают. При обнаружении трещин в отливках последние засверливают по концам, разделывают и заваривают. Визуальным контролем обнаруживают также места повышенной шероховатости поверхности, наружные раковины и засоры. Эти дефекты, если они залегают в пределах припуска на механическую обработку, выводят зачисткой. Дефекты на необрабатываемых поверхностях также могут удаляться зачисткой, если это не ведет к недопустимому уплотнению стенки. В противном случае дефекты разделывают и заваривают. Внутренние несплошности на титановых отливках (раковины, поры, рыхлости, засоры) выявляют с помощью рентгеноскопии. Для этой цели применяют рентгеновские аппараты типа РУП-150/300-10. Внутренние дефекты, превышающие допустимые размеры, можно устранять заваркой. Дефектное место отливки разделывают твердосплавным инструментом, после чего вновь подвергают рентгеноскопии. После заварки рентгеноконтроль является обязательным. В случае, когда надежный контроль заваркой невозможен, отливку бракуют. В исправлении дефектов большую роль играет заварка дефектов, которую следует рассматривать как операцию технологического процесса производства отливок. Заварка дефектов литья, если она выполнена в строгом соответствии с технологией, практически не снижает характеристик статической прочности. Заварка должна выполняться в специальной заварочной камере, наполненной чистым аргоном. В последние годы получил развитие технологический процесс горячего изостатического прессования ГИП, в результате которого удается ликвидировать некоторые внутренние несплошности титановых отливок. Залечивание дефектов после ГИП происходит в результате деформации и последующей диффузионной сварки. Во время газостатирования поверхность образцов и отливок насыщается кислородом, содержащимся в небольшом количестве в инертном газе. При нагреве кислород поглощается титаном, образуя на поверхности отливок газонасыщенный слой глубиной до 0,1 мм. При контроле титановых сплавов часто встречающимся дефектом является газонасыщенные зоны, имеющие очень высокую твердость и хрупкость. Материал с подобными зонами склонен к преждевременному разрушению, особенно при переменном нагружении. Газонасыщенные зоны обнаруживаются визуально после травления, если они залегают на поверхности. При глубинном залегании дефект обнаружить не представляет возможным. Технология полуфабрикатов должна гарантировать отсутствие подобных дефектов.[1] Заключение В данной работе провели анализ способов получения заготовок на детали ГТД литьем и другими способами из титановых сплавов. Технология литья титановых сплавов быстро развивается, обогащаясь новыми технологическими процессами и новым оборудованием. Значительно расширилась номенклатура титановых сплавов. Это расширение достигнуто не только за счет разработки новых композиции, но и за счет широко известных деформированных сплавов. Применение последних стало благодаря новым технологическим процессам изготовления отливок. Большое влияние на работоспособность деталей из литейных сплавов оказывает качество их поверхностного слоя. В процессе формирования отливки ее поверхность может поглощать примеси внедрения: кислород, азот, углерод, водород. При этом микротвердость поверхности достигается 8000-9000МПа. В этом хрупком слое возникают и развиваются усталостные трещины, являющиеся очагами разрушения. Применяемые литейные формы из электрокорунда сильно взаимодействуют с отливкой, на поверхности которой образуется газонасыщенный слой. Выносливость сплава при наличии такого слоя снижается. Для удаления этого слоя путем травления необходимо применять растворы плавиковой кислоты, что резко ухудшается гигиенические и экологические условия производства, снижается точность отливок, ведет к наводороживанию сплава и растравливанию границ зерен. При использовании углеродных (графит, кокс) литейных форм загрязнение поверхностного слоя отливок незначительно. Такие формы, изготавливаемые уплотнением или по выплавляемым моделям, получили наибольшее применение в авиационной промышленности. Повышение требований к точности титановых отливок, а также к экологическим условиям производства вызывает необходимость изыскания более совершенных формовочных материалов. В результате длительных поисковых работ разработана технология литья в электрокорундовые формы, рабочая поверхность которых имеет химически стойкое к титану защитное покрытие. В таких формах сочетаются высокая точность и необходимая химическая инертность. Важной особенностью таких комбинированных форм является возможность их нагрева перед заливкой до 900÷950°С, что обеспечивает получение тонких протяжных стенок литых деталей. Для плавки и заливки сплава разработаны и успешно эксплуатируются вакуумные дуговые плавильно-заливочные установки различной вместимости. В стадии проектирования находится вакуумно-компрессионная установка. Максимальное давление инертного газа 10МПа позволяет отказаться от центробежной заливки, что особенно важно на отливках с пространственной конфигурацией. Наряду с совершенствованием собственно литейной технологии все большее значение приобретают процессы улучшения качества изготовленных отливок. Среди этих процессов: специальные способы обработки поверхности, термическая обработка, обратимое легирование водородом и др. Особенно значительный эффект связан с применением ГИП титановых отливок. Применение ГИП позволяет полностью устранить внутренние дефекты в отливках – раковины, поры, рыхлоты, стабилизировать механические свойства и повысить предел усталости на 20-25%. Кроме того , ГИП позволяет уменьшить размер и количество прибылей, иметь более рациональную литниковую систему и тем самым снизить расход металла при изготовлении литых деталей до 15-20%. При использовании ГИП могут быть устранены такие технологические операции, как разделка и заварка литейных дефектов, которые составляют в литейных цехах до 8 % трудоемкости при получении титановых отливок. Для высокопрочных титановых сплавов ГИП является обязательной операцией при изготовлении сложных деталей. Совокупность новых технологических решений в области титанового литья создает принципиально новые возможности перехода на точные отливки для высоконагруженных деталей и узлов авиакосмической техники. Список литературы Производство фасонных отливок из титановых сплавов / Бибиков Е.Л., Глазунов С.Г., Неуструев А.А. и др.- М.: Металлургия, 1983.-296с. Специальные способы литья / Гуляева Б.Б., Липницкого А.М., Оболенцева Ф.Д.- Л.: Машиностроение, 1971.-264с. Плавка и литье титановых сплавов / Андреев А.Л., Антошкин Н.Ф., Борзецовская К.М. и др.- М.: Металлургия, 1978.- 384с. Хенкин В.И, Черепанов А.А. Современные методы и организация технического контроля при производстве отливок.- М.: Машиностроение,1987.-246с. Чепкин В.М. Опыт и проблемы применения титановых сплавов // Титан.- 1995.- № 1-2.-С.13. Кузнецов Н.В. Прогрессивные технологические процессы получения заготовок из титановых сплавов // Справочник.-2002.-№5.-С.11. Логунов А.В., Бурлаков И.А. Ротационное изотермическое формообразование заготовок осесимметричных деталей типа дисков // Титан.-1993.-№1-С.95. Лопатки работают в условиях высоких температур, достигающих для турбины 800...1200 "С, для компрессора 300...600 "С. Многократное изменение тепловых режимов работы двигателя - быстрый нагрев в момент запуска и быстрое охлаждение при останове двигателя - вызывает циклическое изменение термических напряжений, характеризуемое как тепловая усталость. Надежность работы рабочих лопаток компрессора и турбины зависит не только от их конструктивной прочности, сопротивления циклическим и длительным статическим нагрузкам, но и от технологии их изготовления, которая непосредственно влияет на качество поверхностного слоя хвостовика и пера лопаток. В поверхностном слое образуются конструктивные и технологические концентраторы напряжений, он испытывает влияние наклепа и внутренних остаточных напряжений при механической обработке. Кроме того, поверхностный слой подвергается воздействию внешних нагрузок при основных видах напряженного состояния (изгибе, растяжении, кручении) и внешней среды. Основными факторами, определяющими качество поверхностного слоя (шероховатость, глубину и степень наклепа, величину и характер распределения остаточных напряжений), являются физико-механические свойства обрабатываемого материала, методы и режимы механической обработки, в том числе геометрия режущего инструмента, степень его затупления и свойства смазочно-охлаждающей жидкости. При отработке технологических процессов производства лопаток НИИД совместно с предприятиями отрасли разработал необходимые руководящие технические материалы для управления указанными факторами на основных операциях в целях достижения при механической обработке оптимального качества поверхностного слоя, обеспечивающего надежную работу лопаток ГТД. Конструкция лопаток и технические условия на их изготовление.Конструкции лопаток компрессора и турбины ГТД, изготавливаемых серийно на предприятиях отрасли, представлены на рис. 16.1. Как видно из рисунка, лопатки значительно отличаются по габаритным размерам, конструктивным элементам пера и хвостовика Основными конструктивными элементами лопаток являются перо, хвостовик, полки пера и хвостовика, антивибрационные и бандажные полки. По конструкции хвостовики лопаток ротора компрессора могут быть типа "ласточкин хвост" с плоскими и кольцевыми рабочими поверхностями или типа "шарнир" - в виде одного или нескольких ушков с отверстиями под штифт.  |