спец титан. 1 Область применения титановых сплавов

Скачать 8.66 Mb. Скачать 8.66 Mb.

|

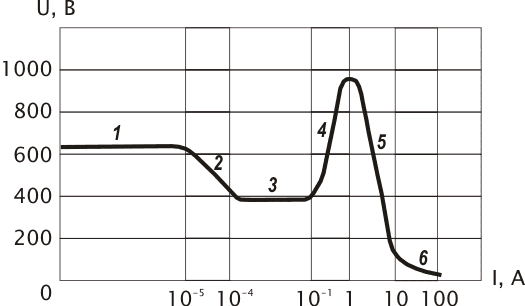

10-1 Па) включается накал катода и подается напряжение на разрядный промежуток. Происходит зажигание дуги низкого давления с накаленным катодом. Плазма, генерируемая таким разрядом, заполняет анодную полость, являясь рабочей средой для обработки поверхности помещенных в нее материалов и изделий. Использование накаленного катода позволяет за счет изменения его эмиссии контролировать ток разряда, реализуя режим несамостоятельного дугового разряда без катодного пятна |

| Параметр | Значение |

| Материал катода | ВТ 1-0 |

| Потенциал смещения на подложке Uсм, В | 100. ..150 |

| Ток дуги плазматронов IД, А | 100.110 |

| Давление азота р, Па | 1,33-103 |

| Время напыления , мин | 7 |

При указанном потенциале смещения происходит образование слоев покрытия с мелкозернистой структурой [8]. Ограничение тока дуги связано с образованием капельной фазы в покрытии. Осаждение нитрида титана проводят при давлении азота в камере 1,33*10-3 Па, соответствующего интервалу оптимальных давлений по стойкости для покрытий Т1М напыляемых на подвижные подложки (при этом давлении образуется покрытие стехиометрического состава) [5].

Повышение качества покрытия достигается раздельной ионизацией азота плазмогенератором «ПИНК».

1.5.3 Описание технологического процесса и документирование.

Описание технологического процесса

Поступающие на обработку изделия подвергают входному контролю. Контролер проверяет сопроводительные документы и проводит визуальный контроль на отсутствие недопустимых дефектов (трещин, забоин, рисок, заусенец и пр.).

Перед обработкой изделий необходимо подготовить камеру. Подготовка включает очистку внутренней поверхности камеры и приемного устройства от пыли с помощью пылесоса и протирку бязевыми салфетками, смоченными в спирте. При необходимости производится замена расходуемых катодов или накаливаемого катода.

Лопатки, прошедшие входной контроль, подвергают ультразвуковой очистке в моющем растворе, после чего промываются в проточной воде при температуре 70…80 C до полного удаления остатков моющего раствора. При этом визуально контролируется качество обезжиривания: должно быть полное равномерное смачивание поверхности водой.

С начала очистки изделия транспортируются только в специальной таре, а все манипуляции с ними рабочие производят только в резиновых обезжиренных спиртом перчатках. При условии выполнения действий с лопатками каким либо специальным инструментом допускается работать в чистых бязевых перчатках.

После промывки лопатки подвергают сушке в сушильном шкафу при температуре 80…100 C в течение 30 минут.

Высушенные лопатки обезвоживают, протирая чистыми бязевыми салфетками, смоченными в спирте. Допускается осушка окунанием в спирт.

Монтаж изделий на приемное устройство производят с помощью переходников. Лопатку закрепляют в переходнике на столе, покрытом чистой бязью. Затем лопатку вместе с переходником устанавливают на вращатель. Загрузка изделий осуществляется садками. Количество изделий в садке определяется вместимостью приемного устройства. Садка снабжается образцом-свидетелем. После загрузки садки, крышку камеры закрывают. Время между окончанием операции подготовки поверхности перед загрузкой в вакуумную камеру и началом технологического процесса нанесения покрытия не должно превышать 30 минут.

Камеру откачивают до давления 510-3 Па и производят подготовку газовой системы путем продувки шлангов. Затем проводят ионно-плазменную обработку изделий в следующей последовательности:

1) очистка ионами аргона (ускоряющее напряжение 1000 В);

2) плазменное хромирование;

3) плазменное азотирование;

4) осаждение многослойного покрытия.

Лопатки остужают до 150 C (в течение 30 минут), после чего напускают в камеру воздух и открывают крышку камеры. Лопатки в сборе с переходниками выкладываются на рабочий стол, отсоединяются от переходников и укладываются в специальную тару.

Обработанные лопатки подвергают визуальному осмотру на отсутствие механических повреждений, загрязнений и дефектов покрытия (отслоений, трещин, раковин, прижогов). Контроль микротвердости и толщины покрытия проводит на образцах свидетелях металлографическая лаборатория.

Обработанные и прошедшие контроль лопатки укладывают в транспортировочные ящики и опечатывают. Ответственное лицо заполняет сопроводительную документацию

Технология обработки определяется прежде всего воздействием, от которого необходимо защитить изделие. Одно из преимуществ вакуумной ионно-плазменной технологии – в том, что она позволяет совместить в едином цикле термическую обработку изделия, очистку поверхности, изменение химического состава поверхностного слоя (ионная имплантация) и нанесение покрытия.

Для получения совокупности требуемых эксплуатационных характеристик технология обработки рабочих лопаток должна включать ионную имплантацию (для обеспечения твердости поверхностного слоя подложки под покрытием и изменения ее электродного потенциала) и нанесение покрытия (для обеспечения коррозионной и эрозионной стойкости).

Традиционно для повышения твердости и прочности поверхностного слоя сталей и других сплавов используется имплантация ионов азота (плазменное азотирование). Однако для обеспечения дополнительной защиты изделия от коррозии в данном процессе целесообразно использовать ионную имплантацию поверхности ионами нитрида. совмещенное с плазменным азотированием. Образование в поверхности изделий нитрида нитрида TiN приводит к повышению электрохимического (стационарного) потенциала стали. Этот нитрид является эффективным катодом, облегчающим пассивирование металла [15].

Наиболее распространенным материалом вакуумных ионно-плазменных покрытий является нитрид титана TiN. Такое покрытие широко применяется и для рабочих лопаток. Однако для первых ступеней где рабочая температура пара составляет 540 С оно не обладает достаточной жаростойкостью (рабочая температура для TiN 450 C). Оптимальным является применение многослойного покрытия, состоящего из чередующихся слоев титана и нитрида титана.

Нитрид титана сочетает в себе хорошие эксплуатационные свойства с относительной химической инертностью. Имеет лучшую коррозионную стойкость, чем нитрид хрома, особенно в водных растворах [16]. Управление технологическим процессом при формировании покрытия позволяет получать различные составы обладающего повышенной твердостью.

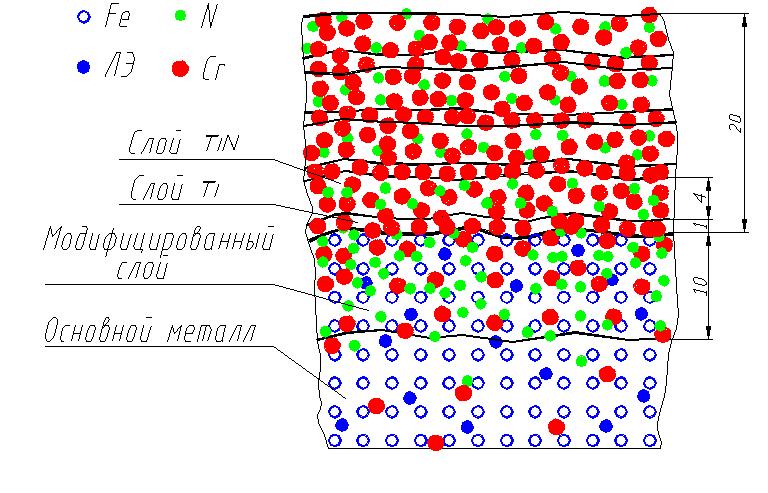

Структура поверхности лопаток после обработки представлена на рисунке 2.3.

Состояние поверхности перед нанесением покрытий определяет физико-химические процессы, происходящие на поверхности, и свойства покрытий. Для получения высокой адгезии покрытия к подложке, необходимо с поверхности удалить имеющуюся на ней адсорбированную пленку, загрязнения, окалину. Различают механическую, химическую очистки, термообработку на воздухе и вакууме, очистку и активацию поверхности в вакууме с помощью ионных или плазменных потоков.

Рисунок 3.3 – Структура поверхности изделия после обработки

(приблизительные толщины слоев в мкм)

Проведенные эксперименты [17] показывают, что наиболее эффективной формой очистки поверхности перед напылением является ионная очистка. Тем не менее тщательная предварительна химическая и механическая подготовка необходимы для получения бездефектных покрытий (уменьшается вероятность возникновения дугового разряда, возможна ионная очистка при больших напряжениях, уменьшается время ионной очистки). Наиболее эффективным методом предварительной очистки и обезжиривания поверхности является ультразвуковая очистка.

Очистка поверхности в данном технологическом процессе включает следующие этапы:

1) очистка и в обезжиривающем растворе на ультразвуковой установке;

2) промывка изделий в проточной воде;

3) обезвоживание поверхности спиртом (непосредственно перед загрузкой в камеру);

4) ионная очистка в среде аргона.

Директивный технологический процесс ионно-

плазменного упрочнения лопаток.

Маршрут:

Входной контроль.

Промывка, обезжиривание.

Сушка в сушильном шкафу.

Подготовка узлов и блоков установки к работе.

Ионная имплантация.

Нанесение покрытия TiN.

Контроль.

Входной контроль.

Осмотреть лопатки. Забоины, риски (глубиной не более 0,2 мкм), заусенцы, налет подлежат исправлению.

Промывка, обезжиривание.

Промыть лопатки в проточной горячей воде t 60 С и обезжирить. В ванне ультразвуковой в моющем растворе типа ”Юниклин 1223” при t 60 С.

Промыть лопатки в проточной горячей воде.

Протереть лопатки чистыми х/б салфетками бензином типа “Нефрас 80/100”.

Сушка в сушильном шкафу.

Подготовка узлов и блоков установки к работе.

4.1 Проверить испарители на отсутствие КЗ.

4.2 Проверить систему охлаждения испарителей и фланцев.

4.3 Пропылесосить испарители, камеру и оснастку пылесосом “Энергия”.

Протереть камеру и оснастку .

5. Ионная имплантация лопатки.

Откачать камеру до Р = 5 10-5 мм. рт. ст.

Включить вращательное Произвести запуск ионного источника Пинк на рабочем газе азоте (N)

Произвести обработку лопатки газом N в течение 10 минут.

Отключить Пинк

6. Нанесение покрытия TiN.

Откачать вакуумную камеру до Р = 5 10-5 мм рт. ст.

Выставить на исп. № 1 Iд = 160 А;

№ 2 Iд = 160 А;

6.3. Включить вращательное движение лопатки: Vвп = max, Vвр = 24 об/мин.

Откачать камеру до Р = 5 10-5 мм рт. ст.

Включить ВВИП R = 60 Ом, UВ = 600 В.

Включить воду на испарителях и крышках.

Включить испарители № 1 и № 2. Произвести очистку ионами Ti.

Произвести очистку: UВ = 600 В –1 мин.; UВ = 800 В – 1 мин. Выключить испарители № 1 и № 2.

Произвести осаждение Ti в течение 3 минут.

6.11 Подать азот через и.и. Пинк в камеру и произвести нанесение TiN в течение 110 минут.

6.12 Остудить лопатки в вакууме до t = 150 С в течение 25 минут.

6.13 Произвести напуск воздуха в камеру.

6.14 Выгрузить лопатки в тару.

6.15 Снять образцы-свидетели и направить в лабораторию.

Примечание: в процессе нанесения покрытия контролировать

параметры: UВ =200 В

Р40 мин = 4 10-3 мм рт. ст.;

Р60 мин = 5 10-3 мм рт. ст.;

Iд1 = 140 А;

Iд2 = 160 А;

7. Контроль.

Визуально осмотреть лопатку на отсутствие механических повреждений.

Цвет по эталону.

Не допускается на упрочняемых зонах лопатки отслаивания, трещин, раковин и прижогов.

Проверка микро твердости на образце из ВТ – 6 НV50 1200 Мпа.

Произвести замер толщины покрытия TiN на образце ВТ – 6 7 мкм.

Контроль трещиностойкости и скалывания на изгибном образце из 12Х18Н10Т.

Проверить соответствие маркировки № лопатки и № садки на образце-свидетеле и на лопатках.

2 Конструкторская часть.

Проект модернизации установки «Вита»

Назначение, устройство и технические характеристики установки «Вита»

2.1.1 Принцип работы и краткое описание установки «Вита»

Описание работы установки .

Установка ВИТА представляет собой вакуумный объем, на фланцах которого установлены: ионный источник, два плазменных ускорителя и источник газовой плазмы. Большую часть объема занимает приемная камера, в которой располагается устройство подачи деталей в зону обработки. Камера ионного источника и приемная камера могут изолироваться вакуумным затвором.

Ионный источник является генератором плазмы с накаленным катодом. Ионизация газов, поступающих в ионизационную камеру, происходит в результате их взаимодействия с потоком первичных электронов, испускаемых катодом. Для увеличения эффективности ионизация используется внешнее магнитное поле, создаваемое магнитом. Вытягивание ионного пучка происходит поперек оси разряда электростатическим полем системы.

В приемной камере производится обработка деталей, которые перемещаются в этой зоне по определенному закону, обеспечиваемому карусельным устройством подачи.

Система газа напуска состоит из трех ветвей: ионного источника, плазменных ускорителей и источника газовой плазмы. Каждая из ветвей содержит следующие элементы: баллон с рабочим газом, редуктор давления, фильтр, высоковольтную развязку линии и пьеза клапан. Газа напускная система охвачена независимыми контурами автоматического регулирования.

Вакуумная система состоит из диффузионных насосов АВП160-250, НВП400-1600, форвакуумных насосов 2НВР-5ДМ, НВР-16Д, и затворов Н160-23ВЭ-100, Н400-23ВЭ-400, 23ВЭ-250.

На первом этапе, после установки деталей в приспособление и закрытие крышки, происходит откачка воздуха из вакуумного объема камеры: сначала предварительная откачка диффузионным насосом, а затем окончательная форвакуумным.

На втором этапе создается необходимое давление в приемной камере и камере ионного источника, проводится очистка и активация поверхности деталей ускоренным ионным пучком, создаваемым источником высокоэнергетических ионов.

После активизации поверхности обрабатываемых деталей происходит высокоэнергетическая имплантация ионами азота. После осуществления этого этапа процесса, камера ионного источника изолируется от приемной камеры вакуумным затвором.

Нанесение многослойного покрытия нитрида титана проходит следующим образом. На первой стадии процесса напыления работают оба электродуговых источника плазмы и источник низкоэнергетических ионов ПИНК, предназначенный для плазменного ассистирования. На этой стадии на детали подается напряжение смещения от высоковольтного источника.

Детали вращаются вместе с приемным устройством и попеременно попадают в поток плазмы от обоих испарителей. Процесс продолжается до тех пор, пока не будет достигнута назначенная технологией толщина покрытия нитрида титана, определенная в количестве оборотов устройства. На второй стадии источник низкоэнергетических ионов отключают и проводят нанесения слоя титана назначенной толщины, также определенного в количестве оборотов карусели. Обе стадии повторяют необходимое количество раз.

После окончания процесса напыления отключают высоковольтный источник питания и производят развакуумирование приемной камеры. После этого извлекают детали.

Имплантер представляет собой вакуумный объем, на фланцах которого установлены: ионный источник (И1) и плазменные ускорители (ПУ1) и (ПУ2) (см. приложение, рис.4). Большую часть объема занимает приемная камера, в которой располагается устройство подачи деталей в зону обработки. Камера ионного источника и приемная камера могут изолироваться вакуумным затвором.

Ионный источник является устройством, в котором генерация плазмы происходит в дуговом разряде с накаленным катодом. Ионизация нейтральных атомов рабочего пространства, поступающего в газоразрядную камеру происходит в результате их взаимодействия с потоком первичных электронов, испускаемых катодом. Для увеличения эффективности ионизации в газоразрядной камере и увеличения потока вовлекаемых ионов, источнику требуется внешнее магнитное поле, создаваемое магнитом. Вытягивание ионного пучка происходит поперек оси разряда электростатическим полем системы, ускоряющего и фокусирующего электрода. Рабочее вещество поступает в газоразрядную камеру в результате испарения из тигеля в случае работы на конденсированных веществах газовой системы.

В приемной камере производится обработка деталей, которые подаются в зону обработки и перемещаются в этой зоне по определенному закону. Имплантер оснащен карусельным устройством подачи деталей, рассчитанным на установку 24 изделий. Последующие варианты имплантера могут иметь другую конструкцию камеры. Модификация камер преследует цель улучшения технологичности установки и ее упрощения, увеличения габаритов облучаемых изделий, разнообразие номенклатуры изделий.

Система газонапуска состоит из двух ветвей напуска: ионного источника и плазменных ускорителей. Каждая из ветвей содержит следующие элементы: баллон с рабочим газом, редуктор давления, фильтр, высоковольтную развязку линии, пъезоклапан.

Коммутационная аппаратура ветви включает вентили баллонов и ручной вентиль для откачки при техническом обслуживании. К ручным элементам относится и редуктор, устанавливаемый при наладке установки. Управление рабочей линией осуществляется посредством клапанов и пъезоклапана азотного питателя.

Газонапускная система охвачена независимыми контурами автоматического регулирования, устанавливающими необходимое количество подаваемого газа (раздельно по каждой ветви) в зависимости от тока разряда в имплантере. Количество подаваемого в

источники газа контролируется вакуумметром, напряжению на пъезоклапане, а так же по току разряда и ионному току источника И1 или по току разряда плазменного ускорителя ПУ1 или ПУ2. Вакуумная система состоит из диффузионных наносов АВП 160-250, НВП 400-1600, форвакуумных насосов 2НВР-5ДМ, НВР-16Д, и затворов Н160-23ВЭ-100, Н400-23ВЭ-400, 23ВЭ-250.

2.1.1.1 Технические характеристики установки «Вита»:

-

1

Размеры рабочей камеры, мм.

800х800

2

Рабочие газы

азот, аргон

3

Суммарный ток ионов ионного источника, мА:

5-20

4

Энергия имплантируемых ионов источника, кэВ:

до 30

5

Размер зоны обработки ионным пучком, мм:

110х250

6

Давление в рабочей камере при работе ионного источника, Па (мм.рт.ст.)

6,65*10-3 – 1,33*10-2

7

Расход газа ионным источником, м3/с

до 0,5*10-6

8

Напряжение питания установки, В

380

9

Подводимая мощность, кВт:

25

10

Охлаждение

замкнутое, двухконтурное

11

Число обрабатываемых деталей, шт.

24

12

Диаметр зажима, мм

9

13

Расход жидкого азота, л/ч

5

14

Габариты, мм

4275х4230х2800

15

Масса, кг

6500

2.1.2 Основные узлы вакуумной установки ВИТА

1. вакуумная камера;

2. газораспределительная и откачная системы, состоящие из вакуумных насосов, фланце, натекателей, клапанов, средств измерения;

3. технологическая оснастка;

4. система электропитания и блокировки, в которые входят системы контроля и управления технологическими параметрами; 5. ускоритель, состоящий из эродируемого катода, анода, магнитной системы, устройства поджига дуги;

6. для ионного легирования поверхности деталей в установках необходимо наличие источников высокоэнергетичных ионов.

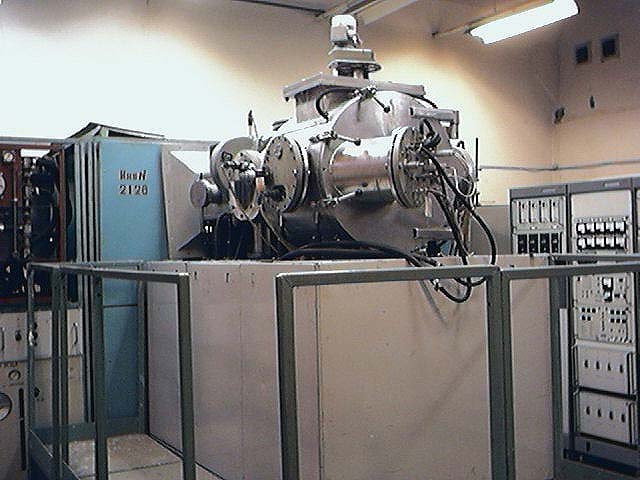

Установка ионной имплантации «Вита» [6] (рисунок 3.1) предназначена для обработки деталей машин и механизмов, режущего, штамповочного и мерительного инструмента методом ионной имплантации, с целью увеличения их износостойкости, коррозионной стойкости, повышения сопротивления усталостному разрушению, придания им антифрикционных свойств.

Рисунок 3.1 – Установка ионной имплантации «Вита»

В основе принципа действия лежит метод ионной имплантации, заключающийся в облучении изделий ионным потоком различных элементов заданной энергии и интенсивности, выбираемых в зависимости от задачи получения необходимых свойств обрабатываемой поверхности.

В установке предусматривается применение различных модификаций ионных источников, позволяющих получать интенсивные пучки ионов многих химических элементов и соединений. В состав включаются мощные источники заряженных частиц низких энергий – плазменные ускорители. Предусматривается дополнительная возможность обработки поверхностей деталей за счет распыления плазменным пучком материала различных мишеней, нанесения различных покрытий, чистка изделий и сочетание этих процессов в зависимости от заданной технологии.

Основная составная часть установки – имплантер, в составе которого:

1) электромагнит источника;

2) камера источника;

3) источник ионов;

4) устройство приемное с ускорителем РКТЕ;

5) плазменный ускоритель 1;

7) устройство приемное с распылением;

8) плазменный ускоритель 2;

9) камера приемная;

10) камера промежуточная;

11) тумба;

12) линия вакуумная.

Имплантер представляет собой вакуумный объем, на фланцах которого установлены ионный источник И1 и плазменные ускорители ПУ1 и ПУ2. Большую часть объема занимает приемная камера, где располагается устройство для подачи деталей в зону обработки. Камера ионного источника и приемная камера могут изолироваться вакуумным затвором.

Ионный источник является устройством, в котором генерация ионов происходит в дуговом разряде с накаленным катодом. Ионизация нейтральных атомов рабочего вещества, поступающего в газоразрядную камеру происходит в результате их взаимодействия с потоком первичных электронов, испускаемых катодом. Для увеличения эффективности ионизации в газоразрядной камере и увеличения потока извлекаемых ионов, источнику требуется внешнее магнитное поле, создаваемое электромагнитом. Вытягивание ионного пучка происходит поперек оси разряда электростатическим полем системы, ускоряющего и фокусирующего электрода. Рабочее вещество поступает в газоразрядную камеру в результате испарения из тигля в случае работы на конденсированных веществах или через систему газонапуска – при работе на газах.

Плазменный ускоритель предназначен для обработки деталей потоком заряженных частиц с энергией до 400 эВ и плотностями составляющей ионного тока до 10 мА/см2. Основными элементами ПУ являются: коаксиальная магнитная система с катушкой намагничивания; полая диэлектрическая камера, расположенная между полюсами магнитной системы; анод являющийся одновременно газораспределителем; компенсатор и поджигающий электрод, расположенный недалеко от среза канала. нейтральные атомы выходят из отверстий в аноде, попадают под действие электронов. Образующиеся ионы подхватываются электрическим полем, ускоряются и выходят из разрядного канала, имея направленную энергию

В приемной камере производится обработка деталей, которые подаются в зону обработки и перемещаются в этой зоне по определенному закону.

Имплантер оснащен «карусельным» приемным устройством для деталей, рассчитанным на установку 24 изделий (рисунок 3.2).

Рисунок 3.2 – Приемное устройство базовой установки

Система электропитания ионного источника предназначена для полуавтоматического ввода источника в режим поддержания заданных параметров в рабочем режиме, полуавтоматического выключения после выполнения заданной программы. Все электрические цепи ионного

источника, находящиеся под потенциалом ускоряющего напряжения, питаются от отдельных разделительных трансформаторов с целью исключения их взаимовлияния в процессе работы; регулирующие элементы (тиристоры) подключены со стороны первичных обмоток трансформаторов.

Источник ионов снабжен двумя контурами водяного охлаждения: первый охлаждает конструктивные элементы источника, находящиеся под потенциалом ускоряющего напряжения (50 кэВ), второй – остальные элементы, находящиеся под потенциалом Земли.

Оба контура охлаждаются от станции водяного охлаждения с оборотной деионизованной водой с теплообменником, использующим обычную техническую воду. Расход воды на охлаждение ионного источника должен составлять не менее 10 л/мин.