спец титан. 1 Область применения титановых сплавов

Скачать 8.66 Mb. Скачать 8.66 Mb.

|

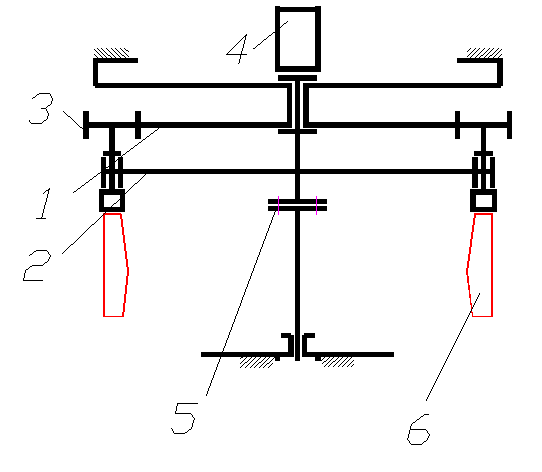

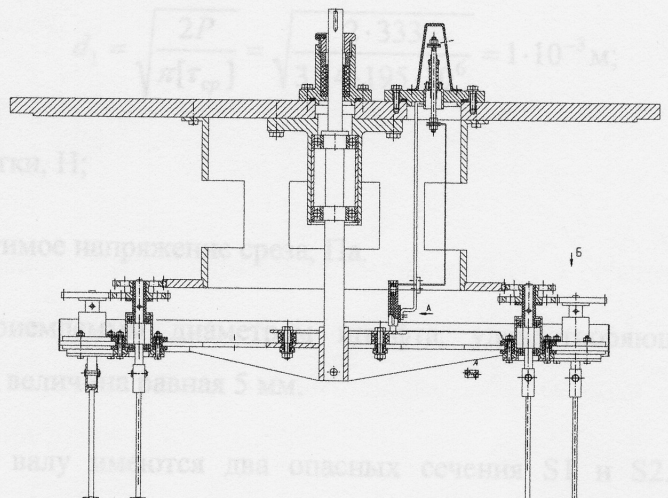

Рисунок 1. Схема планетарного механизма.Применение данной схемы обусловлено технологической необходимостью нанесения покрытия на всю поверхность изделия и потребностью в увеличении числа обрабатываемых за один цикл деталей. Числа зубьев колес Z1и Z2 определим исходя из габаритов камеры, так как они определяют размер водила, и условий нанесения покрытия. Детали находятся в эффективном потоке плазмы ¼ часть оборота водила. Поток плазмы имеет непостоянную плотность по сечению, то для более равномерного нанесения слоя покрытия на ¼ оборота несущего диска должно приходиться два или более оборотов сателлита, но при этом увеличивается их скорость вращения, что неблагоприятно сказывается на структуре покрытия. Наиболее оптимальным является два оборота сателлита, что и реализовано в данном приспособлении. Получаем, что частота вращения водила должна быть в восемь раз меньше частоты вращения сателлитов (2/(1/4)=8), соответственно число зубьев сателлитов Z1 должно быть в семь раз меньше числа зубьев неподвижного колеса Z2. Это можно видеть, если провести кинематический анализ механизма. Передаточное отношение обращенного механизма где Частоту вращения сателлитов Используя полученное ранее отношение частот вращения из формулы (2) находим, что отношение чисел зубьев равно семи: 2.1.5.3 Проектирование узла «Вращатель» Для обработки определенной номенклатуры изделий – малоразмерных рабочих лопаток паровых турбин необходимо изготовить специализированное приемное устройство. Эта необходимость вызвана следующими недостатками штатного вращателя: - штатный вращатель не обеспечивает подвод высокого напряжения к обрабатываемым изделиям; - диаметр, на котором располагаются изделия штатного вращателя не соответствует требованиям данной технологии; - отсутствие защиты механизма от подпыления в процессе нанесения покрытий, что должно привести к его заклиниванию в течение короткого времени работы; - неудобство установки изделий в верхнем положении. Проектируемый вращатель должен удовлетворять следующим требованиям: 1) обеспечивать подвод ускоряющего напряжения к обрабатываемым изделиям; 2) представлять собой планетарный механизм (для равномерного облучения лопаток плазменным пучком); 3) быть универсальным, то-есть подходить для лопаток разного типоразмера (в пределах, ограниченных размерами камеры и возможностями источников плазмы); 4) быть съемным (принцип агрегатирования) – это дает возможность легко переоборудовать установку для изделий другого вида, а также повышает удобство обслуживания, переналадки и ремонта (эксплуатационная и ремонтная технологичность); 5) обладать максимальной возможной вместимостью (для обеспечения максимальной производительности); 6) установка приемного устройства не должна требовать значительного изменения конструкции камеры и других элементов системы. Проектирование выполняем с учетом этих требований, используя рекомендации [10, 11] и справочные данные [12-14]. Кинематическая схема вращателя показана на рисунке 3.9. С целью обеспечения универсальности вращателя предусмотрена установка изделий на него посредством переходников. Переходник представляет собой разъемную или неразъемную деталь выполненную с одной стороны – в виде замка лопатки, с другой – в виде унифицированного элемента, служащего для закрепления переходника во вращателе, в простейшем случае в виде цилиндра вращения. Для каждого типоразмера хвостовиков лопаток изготавливаются переходники соответствующих размеров.  1-центральное колесо; 2-водило; 3-сателлит; 4-электропривод; 5-муфта; 6-изделие Рисунок 3.9 – Кинематическая схема вращателя Подвод высокого напряжения осуществляется через скользящий контакт с помощью подпружиненных щеток. Части вращателя, находящиеся под напряжением, изолируются от заземленных частей керамическими втулками и шайбами. Для защиты механизма от подпыления в процессе нанесения покрытий на водило через керамические изоляторы крепится защитный кожух из тонколистовой стали. 2.1.6. Точностной расчет приспособления. Расчет приспособления на точность производится по методике. Для анализа необходимо построить комплексную схему технологической системы. Выполнение операций механической обработки на настроенном оборудовании предусматривает автоматическое получение точности геометрических параметров, к числу которых относится точность взаимного расположения поверхностей. Проектируя операцию, выбирая средства для достижения заданной точности, необходимо с достаточной достоверностью определить величину рассеивания действительных размеров детали, именуемую погрешностью обработки. Необходимым обоснованием получения заданной точности является выдерживание условия: TL>ΔΣ, где TL – допуск заданного размера (числовое выражение точности), ΔΣ – суммарная погрешность обработки, численно равная расчетной величине рассеивания размеров. Рассеивание действительных размеров возникает в результате действия различных факторов, именуемых производственными погрешностями. Под технологической системой понимается комплекс средств, предназначенных для реализации операции: оборудование, приспособление, заготовка, режущий и вспомогательный инструмент. К погрешностям технологической системы относятся погрешности, обусловленные наладкой (установка приспособления на станке, установка заготовки в приспособлении, настройка инструмента и т.п.). Вторая группа включает погрешности, возникающие в результате деформации технологической системы от действия сил при закреплении заготовки, сил резания, температуры, перераспределения внутренних напряжений и т.д. а также погрешности, вызванные размерным износом режущего инструмента. Суммарная погрешность обработки, являющаяся функцией производственных погрешностей, на стадии проектирования операций определяется расчетно-аналитическим методом. Метод основан на анализе операции по выявлению факторов, влияющих на суммарную погрешность обработки, с последующим расчетом величины погрешности, вносимой каждым фактором. Методика предназначена для выявления погрешностей технологической системы и применяемого способа наладки (статических составляющих ожидаемой погрешности обработки). На эскизе обрабатываемой детали проставлены размеры, необходимые для анализа погрешностей, влияющих на точность исходного размера STS . ΔH – погрешность настройки инструмента; режущие кромки инструмента, образующие плоскость выкружек, настраиваются относительно “установа” с определенной точностью. ΔП – погрешность изготовления приспособления; при изготовлении приспособления положение плоскости “установа” выполнено с определенной точностью относительно цилиндрической оправки. Δсм – погрешность смещения заготовки относительно оправки; заготовка устанавливается на оправку с зазором. Δз1 - погрешность изготовления заготовки; внутренний диаметр заготовки выполнен с погрешностью относительно наружного диаметра. Δз11 - погрешность изготовления заготовки; в обрабатываемой партии заготовок, наружный диаметр может колебаться в пределах допуска. В результате анализа и построения на комплексной схеме образуется замкнутый контур, который определяет состав факторов, влияющих на суммарную погрешность обработки. Расчетное неравенство имеет вид: TD≥ΔΣ=k√ΔН2+ΔП2+Δсм2, где TD – допуск на выдерживаемый размер; ΔΣ – суммарная ожидаемая погрешность; ΔП – погрешность изготовления приспособления; ΔН – погрешность настройки инструмента; Δсм – погрешность установки заготовки на оправку; k=1,2 – коэффициент, учитывающий долю статической составляющей в общей погрешности. ΔП=(0,3…0,2)Δр; Δр – допуск на выдерживаемый размер =0,36мм; тогда ΔП=(0,3…0,2)0,36=0,072…0,108мм, примем ΔП=0,1мм; Δсм=SMAX=DMAX - d MIN=26,79 – 26,93=0,14мм; ΔН примем равной 0,05мм, тогда получим уравнение TD≥ΔΣ, (0,36≥0,0206), т.е. условие точности выполняется. 2.1.7 Расчеты на прочность валов. На входной вал установки действует растягивающая сила, создаваемая весом технологической оснастки. Масса приспособления составляет 33,5 кг и передается на вал через штифт. Вал изготовляют из коррозионно- стойкой стали марки 12Х18Н10Т, имеющий предел текучести 0,2=650Мпа и плотность 7,9*103кг/м3, штифт по ГОСТ 3128-70 изготавливают из того же материала.  Рисунок 2. Схема вращательного устройства. Вес технологической оснастки Допустимое напряжение растяжение вала () определяют по формуле: Допускается напряжение среза Диаметр штифта где Наиболее приемлемым диаметром штифта, удовлетворяющим условию прочности, является величина равная 5мм. На входном валу имеются два опасных сечения S1 и S2. Сечение S1 нагружено силой тяжести технологической оснастки и весом самого вала, а сечение S2 нагружено лишь силой тяжести оснастки, но при этом оно ослаблено отверстием под штифт. Предварительно назначаем диаметр вала Напряжение растяжения где Напряжение растяжения где Вычисленные выше напряжения растяжения |