спец титан. 1 Область применения титановых сплавов

Скачать 8.66 Mb. Скачать 8.66 Mb.

|

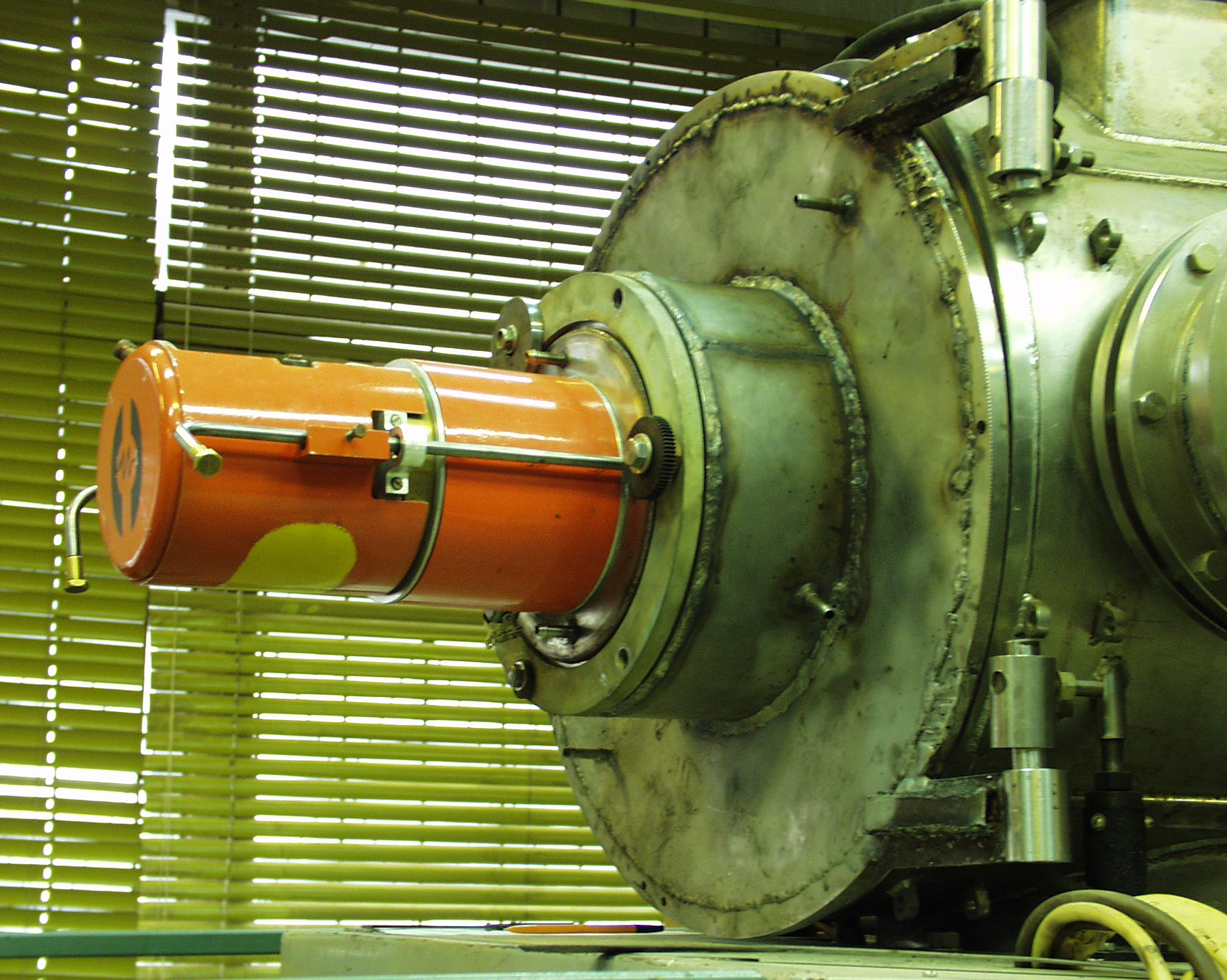

2.1.3 Мероприятия по модернизации установкиУстановка «Вита» предназначена для ионной имплантации деталей и реализует ее высокоэнергетический вариант. Целью модернизации установки является ее переоборудование для обеспечения возможности низкоэнергетической сильноточной имплантации, а также нанесения покрытий методом КИБ. Для этого необходимо установить на имплантер источники плазмы, оптимальным образом обеспечивающие заданные технологические параметры процесса. Для генерации газовой плазмы оптимальным является применение разработанного в Институте сильноточной электроники СО РАН технологического газоразрядного источника плазмы «ПИНК» (плазменный источник с накаленным катодом) [8]. Для получения металлической плазмы целесообразно использовать положительно себя зарекомендовавшие на НПП «Мотор» и НКТБ «Искра» электродуговые испарители с интегрально холодным катодом [7]. В плазмогенераторе «ПИНК», конструкция которого представлена на рисунке 3.3, используется комбинированный катод, состоящий из помещенных в магнитное поле цилиндрической полости и расположенного в ней накаленного катода. Накаленный катод изготовлен в виде спирали из вольфрамовой проволоки диаметром 2 мм, закрепленной на медных водоохлаждаемых токовводах.  1-вакуумная камера; 2-полый катод; 3-накаленный катод; 4-соленоид; 5,6 – источники электропитания Рисунок 3.3 – Схема плазмогенератора «ПИНК» Водоохлаждаемая конструкция основных узлов плазмогенератора «ПИНК», оптимизация размеров его электродной системы и использование источников питания повышенной мощности позволили достичь следующих основных параметров: ток разряда – 10…250 А; напряжение горения – 30…60 В; ток накала – 100…170 А; диапазон рабочих давлений 0,01…1 Па; мощность, потребляемая накалом – до 1,5 кВт; мощность, потребляемая разрядом, - до 10 кВт; срок службы накаленного катода – не менее 20 часов при работе в непрерывном режиме. Плотность ионного тока насыщения, являющаяся одним из основных параметров, характеризующих его технологические возможности, достигает 15 мА/см2 в рабочей зоне на расстоянии 30 см от генератора плазмы. Такие потоки ионов, имеющих энергию выше пороговой для распыления как металлов, так и диэлектриков, эффективно очищают и активируют поверхность помещенных в плазму материалов и изделий. Плазма такого разряда может генерироваться одновременно с генерацией плазмы дуговым разрядом с катодным пятном, в котором происходит испарение вещества катода. Это позволяет проводить процесс плазменно-ассистированного напыления покрытий, получая высокоадгезионные слои с мелкодисперсной структурой. Независимая регулировка скорости генерации частиц испаряемого материала за счет тока дуги с катодным пятном и скорости генерации ионов реактивного газа, за счет тока дуги, горящей без образования катодного пятна, позволяют существенно расширить технологические возможности метода вакуумного ионно-плазменного напыления функциональных покрытий. Эффективными и относительно простыми в аппаратном исполнении являются электродуговые испарители - устройства, основанные на процессах испарения генерируемого материала катодным пятном вакуумной дуги сильноточного низковольтного разряда; развивающегося исключительно в парах материала электродов. Электродуговые испарители используются для получения вакуумных ионно-плазменных покрытий из любых материалов (в том числе и тугоплавких) и их соединений (нитридов, оксидов, карбидов, оксинитридов и т. д.). Отличительная особенность электродуговых испарительных систем состоит в том, что помимо паров металла возникают ионизированные частицы. Эти частицы поддаются управлению электромагнитными и электростатическими полями и легко вступают в реакции с другими элементами. Последнее позволяет получить широкий спектр химических соединений по довольно простой технологии. В вакуумной дуге с холодным катодом среда, необходимая для существования разряда, генерируется в результате эрозии материала катода в микропятнах, тепловой поток и температура в которых очень велики [9]. Давление паров металла в области катодного пятна достигает 105 Па, поэтому в зоне пятна не происходит взаимодействия с напускаемым газом. В качестве реакционных газов часто применяют азот, кислород и другие. Разряд в испарителе стабилизируется на торцевой поверхности катода и, развиваясь в паровых продуктах его эрозии, распространяется с торцевой поверхности катода в виде катодных микроструй, которые образуют плазменную струю, выходящую из испарителей со скоростью 104…106 см/сек. Непрерывное и хаотическое перемещение микропятен по фиксированной рабочей поверхности катода приводит к “распределению” теплового потока по этой поверхности и установлению на ней некоторой средней равновесной температуры, определяемой площадью поверхности катода и условиями его охлаждения. Снижение температуры катода увеличивает стабильность горения дуги и резко уменьшает размеры и количество капель, генерируемых катодными микропятнами. Поэтому холодный катод укрепляется на принудительно охлаждаемом основании. Зажигание вакуумной дуги производится контактным способом с помощью поджигающего электрода. 2.1.4. Обоснование технологического задания на модернизацию ВИТА. ВИТА имеет только высокоэнергетический источник, нам необходимо установить по разработанному технологическому процессу низкоэнергетический источник ПИНК и подачи ионизированной плазмы. Установка плазма генератора ПИНК на крышке установки ВИТА (поз 1) , для чего необходимо разработать новую конструкцию крышки.                     ЭДИ 1 ЭДИ 1 крышка  ПИНК ЭДИ2 Обеспечить установку высоковольтного источника питания для подачи высокого напряжения на деталь и вращательное устройство.  а) 1 – приемная камера; 2 – ионный источник ИИ1; 3 – плазменный ускоритель ПУ1; 4 – плазменный ускоритель ПУ2; 5 – заглушка  б)1 – приемная камера; 2 – ионный источник ИИ1; 3 – электродуговые испарители; 4 – плазмогенератор «ПИНК» Рисунок 3.4 – Схема установки до модернизации (а) и после модернизации (б) На рис. 3.2 показана схема расположения источников плазмы на базовой и модернизированной установке. Для обеспечения высокой производительности и равномерности обработки проект модернизации предусматривает установку двух электродуговых испарителей на боковых фланцах приемной камеры, т. е. один из них устанавливается на место плазменного ускорителя ПУ1, а другой – на фланец на противоположенной стенке камеры, изначально закрытый заглушкой. Плазмогенератор «ПИНК» устанавливается на крышке камеры. Для этого требуется спроектировать новую конструкцию крышки, поскольку в базовом варианте крышка предназначена для установки на ней плазменного ускорителя ПУ2 и не позволяет переоборудование для работы с другими источниками. Для обеспечения работы электродуговых испарителей и плазмогенератора «ПИНК» необходимо силовое, высоковольтное и управляющее электрооборудование. Питание вакуумно-дугового разряда испарителей и источника плазмы «ПИНК» происходит от сварочных выпрямителей ВД-306. Для подачи ускоряющего напряжения на обрабатываемые детали (до 1000…1500 В) требуется изготовление специализированного источника высокого напряжения. Имплантер оснащен «карусельным» устройством подачи деталей, рассчитанным на установку 24 изделий. Для обработки малоразмерных лопаток необходимо изготовить специализированное приемное устройство. 2.1.5 Проектирование узла «Крышка водоохлаждаемая» Крышка приемной камеры, предназначенная для установки плазмогенератора «ПИНК» должна удовлетворять следующим требованиям: 1) предусматривать легкую взаимозаменяемость с базовой крышкой (одинаковая конструкция и размеры присоединительных элементов); 2) обеспечивать простую и надежную установку источника плазмы (иметь стандартные посадочное место и крепежные элементов); 3) иметь водоохлаждаемую конструкцию (во избежание перегрева и для обеспечения штатного режима работы источника); 4) геометрическая форма и взаимное расположение элементов плазмогенератора и крышки должны соответствовать требованиям к установке плазмогенератора; 5) иметь достаточный запас прочности с учетом возможного нагрева материала. На рисунке 3.5 показан эскиз спроектированной крышки, имеющей две независимые водоохлаждаемые полости (показаны в увеличенном масштабе).  Рисунок 3.5 – Эскиз крышкиВ качестве конструкционного материала для изготовления крышки выбираем нержавеющую сталь 12Х18Н10Т – традиционный материал для вакуумного оборудования. Метод изготовления практически единственно возможный для подобного рода изделий – сварка. Вид сварки – ручная аргонодуговая, объясняется видом материала и единичностью производства. 2.1.5.1 Расчет толщины крышки. В процессе работы камера вакуумируется, остаточное давление можно считать равным нулю. Необходимо рассчитать толщину крышки, обеспечивающую отсутствие деформаций. Поскольку деформация крышки может повлечь за собой разгерметизацию камеры, что представляет опасность жизни и здоровью людей, берем достаточно большой коэффициент запаса s=3. Исходные данные для расчета приведены в таблице 3.1.  Рисунок 3.6 – Эскиз крышки для расчета ее толщины Таблица 2.1.5.1.1 – Исходные данные для расчета толщины крышки

В рамках настоящего расчета крышку условно можно представить в виде круглой пластинки с круглым отверстием в центре опертую по периметру и нагруженную распределенной силой q равной атмосферному давлению по всей поверхности и силой P приложенной по периметру центрального отверстия равной силе давления атмосферы на площадь круга диаметром d (рисунок 3.7).  Рисунок 3.7 – Расчетная схема Максимальные напряжения в пластинке, вызываемые действием силовых факторов q и P при =0,3 определяются по формулам [30]: max I = k q a2 / h2, (3.1) max II = k P a2 / h2, (3.2) где k – коэффициент, зависящий от схемы нагружения и соотношения a и b, определяемый по таблице в [30]. Для рассчитываемых схем нагружения и соотношения a/b=0,35/16=2,2 коэффициент k1,5. Из формул (3.1) и (3.2) находим суммарное напряжение, возникающие в конструкции. max = max I + max II = = k q a2 / h2 + k P a2 / h2 = = k / h2 (q a2 + P). (3.3) Отсюда выводим формулу для расчета необходимой толщины пластинки при заданном допускаемом напряжении []: Сила P равна силе давления атмосферы на круг диаметром d: P = q ( d2 / 4) = (3.5) = 105 (3,14 0,352 / 4) 9600 Н. Допускаемое напряжение [] = 0,2 / s = (3.6) = 225 / 3 = 75 МПа. Тогда необходимая толщина крышки Окончательно принимаем нормальный размер h=20 мм. Изготовленная крышка с установленным на ней плазмогенератором «ПИНК» представлена на рисунке 3.8.  Рисунок 3.8 – Изготовленная крышка с установленным плазмогенератором «ПИНК» 2.1.5.2 Кинематический расчет механизма вращения. Устройство подачи деталей к месту обработки представляет собой планетарный механизм (рисунок 1). Вращение от двигателя передается на водило Н. Водило, представляющее собой диск, несет 36 сателлитов в 12 группах. Каждая группа состоит из трех сателлитов, один из которых (центральный) перекатывается по неподвижному колесу Z2, а два других сопряжены с первым (см. вид А на рис. 1). Таким образом сателлиты на которых расположены обрабатываемые детали, участвуют одновременно в двух движениях: вращении вокруг своего центра, вместе с водилом вращаются вокруг центра колеса Z2. |