Шпоры по гидравлике. шпоры по ГиПс. 1 Общие сведения о гидросистемах

Скачать 3.16 Mb. Скачать 3.16 Mb.

|

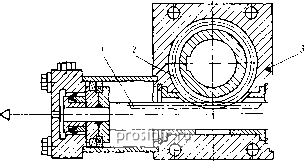

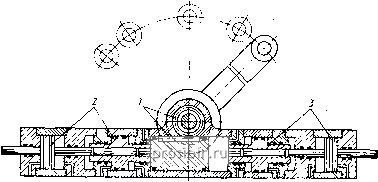

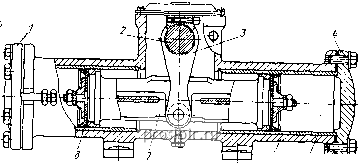

В компрессорах применяют:1) остужение компрессора направлением воды в специально выполненные полости в корпусе, то есть внутреннее охлаждение. Данный метод значительно улучшает условия смазки поршневых компрессоров. Но этим способом существенной экономии энергии добиться нельзя, процесс сжатия приближается к изотермическому. Причина невозможности значительной экономии энергии в затрудненных условиях теплообмена между потоками газа и охлаждающей водой; 2) остужение газа в охладителях, которые устанавливаются между отдельными ступенями – это внешнее выносное охлаждение. При таком способе охлаждения используются трубчатые охладители со значительной площадью поверхности. При таком охлаждении газа можно получить значительную экономию в расходе энергии. В центробежных компрессорах охладители обычно устанавливают между группами ступеней, достигая, таким образом, более простую конструкцию установки; 3) смешанное - внутреннее и выносное охлаждение. Такой способ наиболее эффективен и широко распространен, минус его только в конструктивном усложнении и увеличении стоимости установки; 4) остужение впрыском охлаждающей воды в поток газа перед первой ступенью компрессора. Данный способ расходует теплоту газа на испарение охлаждающей воды и температура в конце сжатия намного понижается. Минусом использования этого метода является увлажнение газа, что во многих случаях недопустимо. 51 Пневматические цилиндры Пневмоцилиндры поршневые стационарные предназначены для преобразования энергии сжатого воздуха в возвратно-поступательное движение штока. При подаче сжатого воздуха в одну из полостей цилиндра и соединения другой полости с атмосферой, поршень вместе со штоком перемещается, создавая толкающее или тянущее усилие. Цилиндры изготавливаются с торможением в конце хода, с наружной резьбой на конце штока, с трубной цилиндрической и конической присоединительной резьбой для подвода воздуха, без элементов крепления, со стандартной длиной хода от 25 до 1600мм. Элементы крепления цилиндра (лапы, фланцы, вилки, проушины, цапфы) и элементы крепления штока (вилкообразная головка, шарнирная головка, муфта компенсатор). Применяются в оборудовании машиностроительной, пищевой, химической и других отраслей. Пневмоцилиндры поршневые двухстороннего действия с односторонним штоком ГОСТ 15608-81 изготавливаются в различных исполнениях, указанных в структурной схеме обозначения цилиндра. 52 Пневмомоторы Пневмодвигатель или пневмомтор по сути один и тот же механизм, фактически пневмодвигатель наиболее употребляемое понятие, под которым понимается главная часть, того или иного пневматического инструмента, приводящего в работу этот пневмоинструмент. Пневмомотор же, как правило всегда рассматривается, как самостоятельная силовая энегетическая установка приводящая в работу, то или иное оборудование нарямую не относящееся к пневматическому ручному механизированному инструменту. Принцип работы пневомотора / пневмодвигателя построен на преобразовании силы (энергии) сжатого воздуха во вращательную энергию. Пневмомотор является исполнительным механизмом - силовой установкой, использующей силу подаваемого сжатого воздуха для приведения в действие других механизмов в рабочее состояние. Пневмомоторы по принципу строения разделяются на поршневые пневмомоторы, аксиально-поршневые пневмомоторы, и аксиальные пневмодвигатели. Наиболее известные марки пневмомоторов поршневых: П 8-12, П 12-12, П-13-16, П-16-25, ДАР-14, наиболее известные марки аксиально поршневого мотора - МАП-10-7,7. По маркам (литерам) пневмомоторы различаются заводами изготовителями. На заводе РМЗ (Россия) серийно производятся следующие марки пневмомоторов / пневмодвигателей — П8-12; П12-12; П13-16; П16-25;и аксиально-поршневой мотор МАП-10-6,7 На заводе ЗГО (РФ) производит следующие марки пневмомоторов ДАР-5, ДАР-14, ДАР-10. С завода изготовителя пневмомотр / пневмодвигатель поступает к потребителю в законсервированном состоянии. Для приведения пневмомотора /пневмодвигателя в рабоче состояние производят разконсервацию и подготовку к работе, как описано в руководстве по эксплуатации прилагаемой в стандартной поставке пневмомотора /пневмодвигателя . Для нормальной работы пневмомотора / пневмодвигателя необходимо производить плановые технические обслуживания согласно графика описанного в руководстве по эксплуатации. Пневмомоторы поршневые так же имеют специфику — например пневмомотор поршневой П13-16 быстроходный, пневмомотор П6-25 специальный. Пользуются пневмомоторами в таких отраслях как: нефтяная, химическая, цилюлозно-бумажная, угольная, металургическая, текстильная - и это лишь малый перечень отраслей - где применение пневмомоторов / пневмодвигателей обусловлено не только мерами взрывобезопасности. Особенностью пневмомоторов / пневмодвигателей является работа различных температурных условиях — где не могут применяться электромоторы, и другие силовые установки, например в металлургии и литейном производстве где пневмомоторы работают при высоких температурах. Для питания пневматического инструмента работающего с использованием пневматических двигателей рекомендованное давление сжатого воздуха колеблется в диапазоне от 0,5 до 6,3кгс/см2. Пневмомоторы / пневмодвигатели работаю на давлении сжатого воздуха подаваемого к пневмомотру в интервале от 0,5 до 10.0 кг/см2. Запрещена и не рекомендована работа пневмодвигателей в пневмоинструменте на давлении сжатого воздуха более 6,3 атм — происходит снижение ресурса самого инструмента,внутренних частей и самого пневмодвигателя — работа на высоких давлениях воздуха приводит к резкому сокращению срока эксплуатации пневмоинструмента. При работе же пневмомотора давление сжатого воздуха должно быть не менее 5,0 атм — при снижении этого показателя происходит пропорциональное снижение мощности пневмомотора, что не дает ожидаемого эффекта от работы его как силовой установки. Основной параметр пневматических двигателей мощность. Мощность пневмодвигателей использующихся в пневмоинструменте варьируется от 0,15 квт до 1,75 квт. Мощность пневмомотров колеблется в интервале от 8 до 20 кВт. Пневмомоторы / пневмодвигатели не являются самыми мощными из всех силовых-энергетических устоновок, но несмотря на низкий КПД поршневого двигателя — в среднем, на выходе от 10 до15%, пневмомоторы / пневмодвигатели получили большое распространение из за следующих преимуществ: взрыво и искробезопасность, надёжность при использовании в тяжелых промышленных условиях, безотказность — из-за простоты конструкции, малого количества запчастей использующихся в конструкции пневмодвигателя, нечувствительность к перегрузкам, продолжительность и безостановочность действия пневмомоторов / пневмодвигателей, ремонтопригодность, возможность осуществления работы в условиях повышенной влажности, запылённости. Немаловажное значение в настоящее время - безопастность для окружающей среды при пользовнаии пневмодвигателями / пневмомоторами. Еще приемущества при использовании пневмомоторов - пожарная безопасность, гибкость монтажа пневмомоторов, установка пневмомотора может осуществляться при любой ориентации в пространстве, и.т.д. 53 Поворотные пневмодвигатели  Рис. 2.11. Двухпозиционный Поворотный Пневмодвигатель типа ПДП; рабочей камеры их подразделяют на поршневые и пластинчатые. По количеству фиксированных положений выходного вала они могут быть двух- или многопозиционными. Поршневые поворотные пневмодвигатели. Вотечественной и зарубежной промышленности нашли применение поршневые пневмодвигатели с передаточными механизмами следующих типов: реечными, рычажными, винтовыми и цепными. На рис. 2. И представлена конструкция двухпозиционного поршневого поворотного двигателя типа ПДП, который состоит из двух пневмоцилиндров с рейкой ; на штоке, находящейся в зацеплении с зубчатым колесом 2, установленным в блоке 3. Поворотное движение колеса 2 осуществляется при подаче сжатого воздуха в поршневые полости. Наличие демпфирующих устройств исключает удары поршней о крышку цилиндров в конце хода. Техническая характеристика пневмо-двигатетеи типа ПДП приведены в табл. 2.5 (изготовитель - Симферопольское НПО «Пневматика»). В многопозицнонном поворотном двигателе (рис. 2.12) зубчато-реечная передача 1 приводится в движение многопозиционными цилиндрами 2 и 3, при этом обеспечивается поворот вала на заданный угол. Пневмодвигатели с передаточным механизмом рычажного типа по конструкции аналогичны двигателям с реечным механизмом, но реечное зацепление в них заменено поворотным рычагом, что делает пневмодвигатели этого типа проще и дешевле. Однако пневмодвигатели последнего типа не допускают углов поворота выходного вала свыше 90-100°.  Рис. а. 12. Многопозиционный поворотный пневмодвигатель 4 На рис. 2.13 приведена конструкция пневмодвигателя с рычажным механизмом, предназначенного для дистанционного управления запорными и регулирующими механизмами. Он состоит из закрытого крышками 1 н 4 корпуса 6 с запрессованными гильзами 5, в которых перемещается поршень 7. Головки поршня уплотнены резиновыми манжетами 8. При подаче сжатого воздуха в рабочие камеры поршень приводит в движение рычаг 3, который вращает выходной вал 2. В пневмодвигателях с винтовым механизмом (рис. 2.14) поступательное движение поршня 2 преобразуется во вращательное движение вала 1 посредством обычной ходовой винтовой пары. Угол поворота вала зависит от величины хода поршня и, как дравило, не превышает 360°. Проворачивание поршня устраняется установкой направляющих стержней 3. Имеются конструкции пневмодвигателей, в которых винтовая пара вынесена за рабочие камеры цилиндра, а трение скольжения заменено на трение качения. В пневмодвигателях с цепным механизмом (рис. 2.15) преобразование движения поршня во вращение выходного вала происходит с помощью цепной передачи. В корпусе пневмодвигателя помещены поршни и 4, соединенные цепью Л При подаче сжатого воздуха к отверстию А, поршень 2, имеющий большую площадь, чем поршень 4, движется вправо, перемещает цепь и вращает звез дочку 5 с выходным валом по часовой стрелке. При реверсировании сжатый воздух подается к отверстию В, поршень 2 перемещается влево, проворачивая выходной вал против часовой стрелки. Поршень 4 предназначен для герметизации полостей А и В. Шиберные поворотные пневмодвигатели. На рис. 2.16 схематично представлен поворотный двигатель с одной пластиной. Вал, выполненный заодно с пластиной, установлен на двух опорах в крышках. Между крышками находится корпус, выполненный в виде кольца. В корпусе между крышками расположена неподвижная перегородка, ограничивающая поворот лопасти, а следовательно, и выходного вала двигателя. В зазорах по контуру пластины выполнены специальные уплотнения. Конструкция пластинчатого пневмодвигателя с двумя пластинами приведена на рис. 2.17. Крутящий момент в конструкциях этого типа вдвое больше, чем  в Рнс 2.13. Поршнерычажный поворотный пневмодвигатель 54 Пневмодроссели Различают пневмодроссели постоянные (нерегулируемые), сопротивление которых (величина проходного сечения, форма или длина канала) не может быть изменено в процессе эксплуатации, и переменные (регулируемые), сопротивление которых можно изменять настройкой. Пневмодроссели используют главным образом для регулирования скорости пневмодвигателей и скорости заполнения или опорожнения емкостей в целях создания временных задержек. Пневмодроссели обычно выполняют в виде отдельных регулируемых устройств и часто снабжают обратным клапаном, устанавливаемым параллельно дросселирующему узлу. В последнем случае эти устройства называют дросселями с обратным клапаном; они дросселируют поток воздуха только в одном направлении, а поток воздуха противоположного направления пропускают с небольшим сопротивлением, создаваемым обратным клапаном. Разновидностью пневмодросселей являются выхлопные пневмодроссели, характерная особенность которых заключается в том, что их ввертывают непосредственно в присоединительное отверстие пневмораспределителя, из которого воздух выходит в атмосферу. Выходное отверстие выхлопного пневмодросселя может быть без присоединительной резьбы или с резьбой для ввертывания глушителя. При этом полость между дросселирующим узлом и резьбой под глушитель в выхлопном пневмодросселе может быть негерметичной. Регулируемые пневмодроссели применяют с ручным и механическим управлением. В пневмодросселях с ручным управлением расход воздуха (сопротивление пневмодросселя) устанавливают в период наладки оборудования, и он остается неизменным при рабочем цикле. В пневмодросселях с механическим управлением (называемых также тормозными пневмодросселями) расход воздуха зависит от величины перемещения управляющего элемента (штока, ролика), определяемого обычно профилем копира или кулачка, установленного на выходном звене пневмодвигателя, или на подвижной части автоматизируемого объекта. Таким образом, выбирая необходимый профиль копира, можно изменять сопротивление пневмодросселя на всей длине перемещения выходного звена пневмодвигателя (например, штока пневмоцилиндра), обеспечивая заданный закон движения, т. е. требуемую зависимость между скоростью и перемещением выходного звена. Нерегулируемые пневмодроссели, как правило, являются частью других устройств. Когда необходимо точно обеспечить заданную величину сопротивления, пневмодроссели выполняют в виде калиброванных отверстий в деталях простой формы типа втулок или шайб, которые при необходимости можно легко заменить. В пневмоавтоматике, использующей устройства чалых проходных сечений ( Dу< 2 мм), широко применяют цилиндрические и щелевые пневмодроссели. Первые из них имеют канал цилиндрической формы и, как правило, не регулируются. Под щелевыми пневмодросселями понимают переменные дроссели, канал которых образован двумя концентрически расположенными цилиндрическими или коническими поверхностями. Их называют соответственно щелевыми цилиндрическими или щелевыми коническими пневмодросселями. В приводах применяют также дроссели типа конус - отверстие, шарик - отверстие и др. На рисунке слева представлена типичная конструкция пневмодросселя, а на рисунке справа - пневмодросселя с обратным клапаном, причем конструктивно обратный клапан и дросселирующий элемент совмещены. Для обеспечения плавности и точности регулирования игла пневмодросселя имеет угол конуса 10—15°, резьбу выполняют с мелким шагом и соосно с дросселирующим отверстием. На рисунке внизу показана конструкция тормозного пневмодросселя. Принцип работы пневмодросселя при торможении пневмоцилиндра заключается в следующем. Отверстия А и Б сообщаются соответственно с полостью пневмоцилиндра и с пневмораспределителем. При ненажатом ролике (как показано на рисунке) воздух из выхлопной полости цилиндра свободно проходит через зазор между проточкой золотника 1 и втулкой 4. При нажатии на ролик этот путь перекрывается, и воздух проходит к пневмораспределителю через дроссель 3. При противоположном направлении потока воздуха открывается обратный клапан 2. Основными параметрами пневмодросселя являются расходная и настроечная характеристики. Расходной характеристикой пневмодросселя называют зависимость между расходом сжатого воздуха через пневмодроссель и соотношением давлений до дросселя и после него. Расходная характеристика пневмодросселей, как и других пневматических устройств, существенно зависит от режима течения - ламинарного или турбулентного. Ламинарный режим характеризуется прямолинейностью траекторий частиц жидкости, которая может существовать лишь на достаточном удалении от входного сечения. Из условия обеспечения постоянства расходной характеристики во времени, целесообразно применять постоянные пневмодроссели с поперечным размером канала не менее 0,3—0,4 мм. Переменные дроссели могут иметь каналы меньших поперечных размеров, так как их можно поднастраивать и прочищать перемещением подвижного элемента без разборки. Особенностью щелевых пневмодросселей является более высокий, чем у цилиндрических пневмодросселей, граничный перепад давления ΔPгр, при котором в пневмодросселе происходит переход ламинарного режима течения в турбулентный. В этом состоит одно из преимуществ щелевых пневмодросселей, когда требуется получить ламинарный режим при сравнительно высоком значении ΔP. 55 Пневмоклапаны Пневмоклапаны быстрого выхлопа с условным проходом 4; 6; 10 и 16 мм предназначены для увеличения быстродействия пневматического привода путем уменьшения сопротивления выхлопной линии. Основные характеристики Рабочая среда - сжатый воздух давлением от 0,1 МПа до 1,0 МПа, очищенный не грубее 10 класса загрязненности по ГОСТ 17433, содержащий распыленное масло вязкостью 10…35 мм2/с при температуре 50оС с концентрацией из расчета 2…4 капли на 1 м3 воздуха, приведенного к условиям по ГОСТ 19862. Климатическое исполнение УХЛ и О, категория размещения 4 по ГОСТ 15150. Виброустойчивость и вибропрочность должны соответствовать I степени жесткости по ГОСТ 28988. Пневмоклапаны могут быть установленны в любом пространственном положении. Устройство и работа Цифры на чертеже, заключенные в скобки, соответствуют маркировке отверстий на изделии и нумерации каналов на условном графическом обозначении. Пневмоклапан быстрого выхлопа состоит из основных деталей: корпуса 1, клапана 2 и втулки 3. Отверстие (1) предназначено для подвода сжатого воздуха. Отверстие (2) предназначено для соединения с пневматическим приводом. Отверстие (3) предназначено для отвода сжатого воздуха в атмосферу. В исходном положении пневмоклапана в полости "а" (отверстие (1)) сжатого воздуха нет. Полость "б" (отверстие (2)) соединена с полостью "в" (отверстие (3)). После подачи давления в полость "а" (отверстие (1)) сжатый воздух перемещает клапан 2 в крайнее правое положение, отгибает лепесток клапана от цилиндрической поверхности корпуса 1 и проходит в полость "б" (отверстие (2)). Полость "в" (отверстие (3)) разобщена с полостью "б" (отверстие (2)). После снятия давления в полости "а" (отверстие (1)) клапан возвращается сжатым воздухом в исходное положение. Пневмоклапан может быть установлен в любом пространственном положении. Пневмоклапан П-КБВ-10А крепится двумя винтами М5. Пневмоклапан П-КБВ-16А крепится двумя винтами М6. 56 Пневмораспределители Пневмораспределители предназначены для изменения направления или пуска и останова потоков сжатого воздуха в двух или более внешних пневмолиниях в зависимости от внешнего управляющего воздействия. Под внешними пневмолиниями понимают воздухопроводы и каналы для течения воздуха (в том числе и отверстия для связи с атмосферой), соединяемые в определенных сочетаниях при различных положениях распределительного органа. Число внешних линий определяет линейность пневмораспределителя. Применяют в основном двух-, трех-, четырех- и пятилинейные пневмораспределители. Пневмораспределители для специальных целей, а также крановые применяют и с большим числом линий. По числу фиксированных положений распределительного органа различают двух-, трех- и многопозиционные пневмораспределители. Последний тип (за исключением крановых пневмораспределителей) применяют редко и его относят к специальным. Наибольшее применение получили двух позиционные пневмораспределители, распределительный орган которых может занимать одно из двух крайних положений. Распределительный орган трехпозиционных пневмораспределителей при отсутствии управляющего воздействия занимает среднее положение. Иногда используют пневмораспределители, состоящие из двух двухпозиционных пневмораспределителей. Такие распределители относятся к четырехпозиционным, хотя могут выполнять функции трехпозиционных, если не используется одна позиция. Двухпозиционные пневмораспределители могут иметь одностороннее и двустороннее управление (трехпозиционные — только двустороннее). Под односторонним понимают такой вид управления, при котором для переключения распределительного элемента управляющее воздействие прикладывается только к одному чувствительному элементу и в одном направлении, а возврат в исходное положение происходит после снятия управляющего воздействия под действием сил механической или пневматической пружины. При двустороннем управлении, чтобы распределительный элемент привести в заданное состояние, необходимо управляющее воздействие приложить к соответствующему чувствительному элементу (если их два) или изменить направление действия. На рисунке приведена схема пятилинейного д Управляющее отверстие обозначается двумя цифрами. Вторая цифра указывает отверстие, которое будет соединено с отверстием 1 при подаче единичного сигнала к управляющему отверстию. К двух- и трехлинейным пневмораспределителям с односторонним управлением относятся «нормально закрытые» (при отсутствии управляющего воздействия питание «закрыто», т. е. сжатый воздух не проходит к выходному каналу пневмораспределителя) и «нормально открытые» (при отсутствии управляющего воздействия питание «открыто»). Двухпозиционные пневмораспределители с двусторонним управлением можно использовать как устройства памяти. Число внешних линий и позиций, а также характер управления (одностороннее или двустороннее) определяют схему исполнения пневмораспределителя. Крановые пневмораспределители применяют также со специальными схемами исполнений по числу позиций и линейности, в частности трехпозиционный шестилинейный пневмораспределитель — для последовательного управления двумя пневмоцилиндрами (рис. а), шестипозиционный восьмилинейный пневмораспределитель (шестипозиционный пневмопереключатель, рис. б) — для обеспечения подачи давления поочередно к каждому из шести выходных каналов, при этом остальные выходные каналы соединяются с атмосферой. Важным функциональным признаком распределителей является вид управления. Схема классификации основных видов управления приведена в таблице ниже. 57 Логические элементы пневмосистем Мы предлагаем все необходимые элементы пневмосистемы: Пневмоцилиндры (пневмоприводы) - для совершения полезной работы и реализации прямолинейного возвратно-поступательного движения; Блоки подготовки воздуха, устройства очистки, фильтры, регуляторы давления - для очистки рабочего воздуха, поддержания давления, т.е. для подготовки воздуха такого качества, которое соответствует требованиям пневматической системы; Маслораспределители (лубрикаторы) - для насыщения воздуха маслом в случаях, когда это требуется в пневмосистеме; Пневмораспределители, пневмоклапаны, пневмодроссели - для регулирования расхода воздуха, управления давлением, т.е. для реализации логической части пневматической системы; Пневмотрубки, фитинги - для соединения частей пневматической системы. 58 Преимущества и недостатки пневмосистем Пневмоинструмент имеет основное преимущество - простоту конструкции. Эти «нехитрые» инструменты зачастую состоят всего из 20-30 деталей. Про подобную технику часто говорят: «Простая, грубая, но прочная». В таких машинах нет хрупких элементов, поломка которых приведет пользователя в сервисный центр. Здесь отсутствуют платы, способные треснуть или перегреться. Такой инструмент не боится перегрузок – хоть на пол бросай, ничего не сломается. Кстати, эта особенность во многом определила и верхние границы технических характеристик. Если, скажем, сила удара перфоратора ограничена, в частности, прочностью некоторых деталей, то у пневматических аналогов такого лимита нет. К слову, зачастую данные этой техники в каталогах и не пишут вовсе: указывают лишь виды работ. Путь к совершенству в плане показателей работы прошел через упрощение конструкции. Живучесть инструмента определяется не только прочностью, но и износостойкостью. С этим у пневматики тоже полный порядок. Промышленные образцы способны работать, несколько смен подряд без передышки, поэтому так популярны у профессионалов и «индустриалов» (сборщиков на конвейерах) – моторесурс несоизмеримо выше, чем у электрики. Кстати, говоря о живучести и ресурсе, добавим, что пневмоинструмент не может перегреться или оплавиться. Поэтому иногда эту технику называют «инструментом «на дурака». Другое важное достоинство таких машин – герметичный корпус, внутрь которого не попадет пыль. Ведь именно из-за нее часто выходя из строя электродрели или перфораторы. Пневмоинструмент подвержен значетельно меньшему риску такого рода поломок. Еще один козырь имеет пневматика перед электроинструментом– удельно-мощностные характеристики. Обладая более впечатляющими техническими показателями, вес «воздушных» машин относительно небольшой. Во многом это связано с простотой конструкции. Чтобы обеспечить требуемые джоули и обороты, не нужно делать сложные системы, снабжать машину электромеханическими устройствами. А ведь это все детали с определенным весом. К тому же при прочих равных пневмоинструмент, как правило, тише, легче и компактнее. Значит, меньше сил уйдет на работу. К тому же конструктивная простота делает более легким обслуживание. Если для электроинструмента нужен источник тока, то пневмоинструмент требует поставщика сжатого воздуха – компрессор, полностью отвечающий запросам (по расходу и давлению) модели, а они могут быть разными. Другими словами, класс инструмента прямо пропорционален классу компрессора: если мы тратим большие деньги на первое, скорее всего придется отдать немало и за второе. Другой немаловажный момент - необходимость обезвоженного воздуха, чтобы избежать коррозии и быстрого износа деталей. Для этого «каприза» есть фильтры и осушители. Также «воздушные» машины требуют смазку - чтобы уменьшить износ деталей и улучшить теплоотвод. Впрочем, некоторым инструментам (например, покрасочные пистолеты) масло не требуется вовсе – оно скорее навредит!!! Некоторые специалисты отмечают, что главный недостаток пневматики – низкий КПД системы: несмотря на то, что инструмент работает «за двоих», ему требуется немалое количество сжатого воздуха. Как уже говорилось, при покупке сначала следует определиться с пневмоинструментом, и уж под него подбирать компрессор. Так, для покрасочного пистолета достаточно машины с ресивером 50 л. Больше воздуха понадобится для пресса: там ходы нечастые, зато просят много сжатого воздуха, поэтому без 250 литров тут не обойтись. Скобозабивной пистолет менее требователен, ему хватит агрегата с ресивером 6-25 л. Краскопульт требует от 25 до 100 (иногда и до 200) л. Для профессиональных моделей 50 литров – это минимум. Если бак меньше чем нужно, компрессор будет работать с недостаточными паузами и может перегреться. Подобно любому другому инструменту, пневматика делится на классы. Правда, как и в случае с компрессорами, подходы к данному вопросу разные: у кого-то классификация состоит из двух пунктов, у кого-то – из четырех. В нашем варианте категории две: индустриальный и сервисный инструмент. Первый предназначен как раз для той пресловутой работы «на износ», без длительных пауз в несколько смен подряд. Обычно такие машины стоят достаточно дорого и в магазинах их не увидишь: покапают по заказу у изготовителя. Учитывая стоимость, подбирается эта техника только под конкретные условия работы. Сервисная пневматика получила такое название из-за своей популярности в автосервисах. Поскольку там в ходу самый разный инструмент, то понятие «сервисная» охватывает достаточно широкий спектр машин, по своим характеристикам уступающим индустриальным аналогам. Чтобы перестраховаться с герметичностью труб, пользуются уплотнителем. Перед запуском системы следует ее продуть: это выметет из магистрали мусор, который мог там остаться во время монтажа и послужит своеобразным тестом на герметичность. При организации пневмосистемы желательно создать кольцевую организацию потребителей воздуха, такую, чтобы они находились примерно на одинаковом расстоянии от компрессора, тогда «обделенных» воздухом не будет. 45 Приближенные расчеты течения газа в трубопроводах |