Шпоры по гидравлике. шпоры по ГиПс. 1 Общие сведения о гидросистемах

Скачать 3.16 Mb. Скачать 3.16 Mb.

|

|

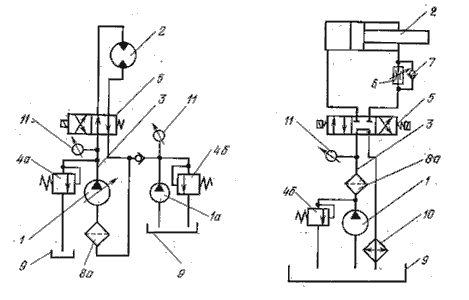

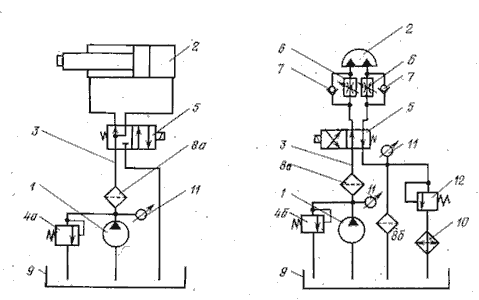

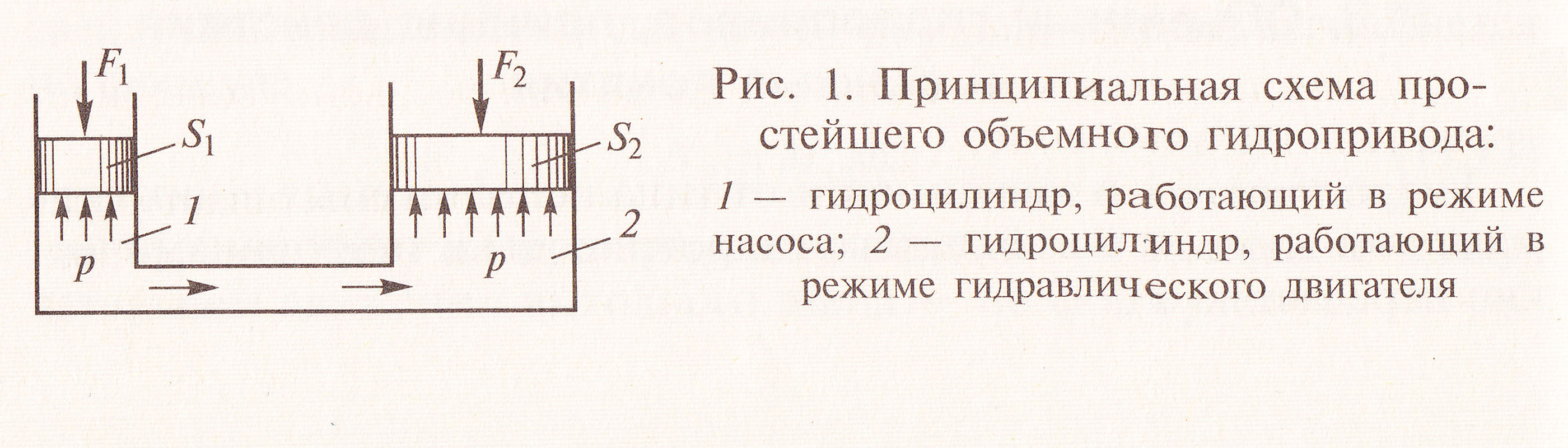

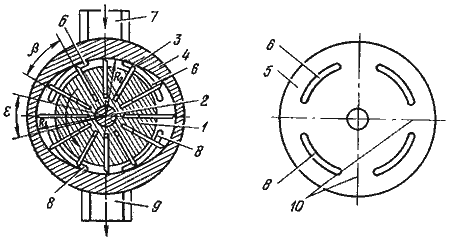

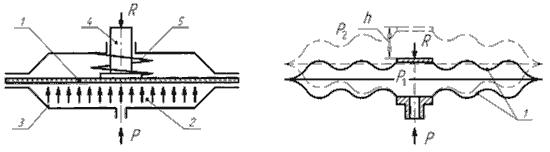

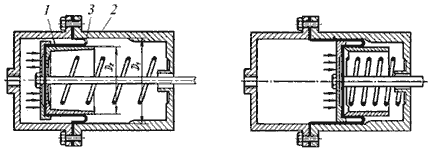

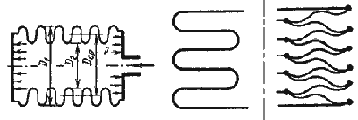

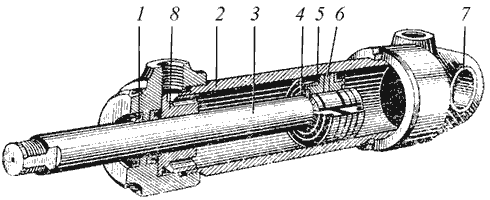

1 Общие сведения о гидросистемах Общие сведения При эксплуатации гидросистем возникает необходимость изменения направления потока рабочей жидкости на отдельных ее участках с целью изменения направления движения исполнительных механизмов машины, требуется обеспечивать нужную последовательность включения в работу этих механизмов, производить разгрузку насоса и гидросистемы от давления и т.п. Эти и некоторые другие функции могут выполняться специальными гидроаппаратами - направляющими гидрораспре- делителями. При изготовлении гидрораспределителей в качестве конструктивных материалов применяют стальное литье, модифицированный чугун, высоко- и низкоуглеродистые марки сталей, бронзу. Для защиты отдельных элементов распределителей от абразивного износа, поверхности скольжения цементируют, азотируют и т.п. Размеры и масса гидрораспределителей зависят от расхода жидкости через них, с увеличением которого они увеличиваются. 2. Гидромашины, их общая классификация и основные параметры В зависимости от конструкции и типа входящих в состав гидропередачи элементов объемные гидроприводы можно классифицировать по нескольким признакам. 1. По характеру движения выходного звена гидродвигателя: гидропривод вращательного движения (рис.1.2, а), когда в качестве гидродвигателя применяется гидромотор, у которого ведомое звено (вал или корпус) совершает неограниченное вращательное движение; гидропривод поступательного движения (рис.1.2, б, в), у которого в качестве гидродвигателя применяется гидроцилиндр - двигатель с возвратно-поступательным движением ведомого звена (штока поршня, плунжера или корпуса); гидропривод поворотного движения (рис.1.2, г), когда в качестве гидродвигателя применен поворотный гидроцилиндр, у которого ведомое звено (вал или корпус) совершает возвратно-поворотное движение на угол, меньший 360 . 2. По возможности регулирования: регулируемый гидропривод, в котором в процессе его эксплуатации скорость выходного звена гидродвигателя можно изменять по требуемому закону. В свою очередь регулирование может быть дроссельным (рис.1.2, б, г), объемным (рис.1.2, а), объемно-дроссельным или изменением скорости двигателя, приводящего в работу насос. Регулирование может быть ручным или автоматическим. В зависимости от задач регулирования гидропривод может быть стабилизированным, программным или следящим. Регулированию гидропривода будет посвящена отдельная лекция; нерегулируемый гидропривод, у которого нельзя изменять скорость движения выходного звена гидропередачи в процессе эксплуатации. 3. По схеме циркуляции рабочей жидкости: гидропривод с замкнутой схемой циркуляции (рис.1.2, а), в котором рабочая жидкость от гидродвигателя возвращается во всасывающую гидролинию насоса. Гидропривод с замкнутой циркуляцией рабочей жидкости компактен, имеет небольшую массу и допускает большую частоту вращения ротора насоса без опасности возникновения кавитации, поскольку в такой системе во всасывающей линии давление всегда превышает атмосферное. К недостаткам следует отнести плохие условия для охлаждения рабочей жидкости, а также необходимость спускать из гидросистемы рабочую жидкость при замене или ремонте гидроаппаратуры; гидропривод с разомкнутой системой циркуляции (рис.1.2, б, в, г), в котором рабочая жидкость постоянно сообщается с гидробаком или атмосферой. Достоинства такой схемы - хорошие условия для охлаждения и очистки рабочей жидкости. Однако такие гидроприводы громоздки и имеют большую массу, а частота вращения ротора насоса ограничивается допускаемыми (из условий бескавитационной работы насоса) скоростями движения рабочей жидкости во всасывающем трубопроводе. 4. По источнику подачи рабочей жидкости: насосные гидроприводы, в которых рабочая жидкость подается в гидродвигатели насосами, входящих в состав этих гидроприводов; аккумуляторные гидроприводы, в которых рабочая жидкость подается в гидродвигатели из гидроаккумуляторов, предварительно заряженных от внешних источников, не входящих в состав данных гидроприводов; магистральные гидроприводы, в которых рабочая жидкость подается к гидродвигателям от специальной магистрали, не входящей в состав этих приводов. 5. По типу приводящего двигателя гидроприводы могут быть с электроприводом, приводом от ДВС, турбин и т.д. Принцип работы объемного гидропривода основан на законе Паскаля, по которому всякое изменение давления в какой-либо точке покоящейся жидкости, не нарушающее ее равновесия, передается в остальные ее точки без изменения (рис.1.2). Насосом 1 рабочая жидкость подается в напорную гидролинию 3 и далее через распределитель 5 к гидродвигателю 2. При одном положении гидрораспределителя совершается рабочий ход гидродвигателя, а при другом положении - холостой. Из гидродвигателя жидкость через распределитель поступает в сливную гидролинию и далее или в гидробак 9, или во всасывающую гидролинию насоса (в гидроприводах с замкнутой схемой циркуляции рабочей жидкости, см. рис.1.2, а). В резервуаре жидкость охлаждается и снова поступает в гидросистему. Надежная работа гидропривода возможна только при соответствующей очистке рабочей жидкости фильтрами 8. Регулирование скорости движения выходного звена гидродвигателя может быть дроссельным или объемным. При дроссельном регулировании в гидросистеме устанавливаются нерегулируемые насосы, а изменение скорости движения выходного звена достигается изменением расхода рабочей жидкости через дроссель 6. При объемном регулировании скорость движения выходного звена гидродвигателя изменяется подачей регулируемого насоса либо за счет применения регулируемого гидромотора. Защита гидросистемы от чрезмерного повышения давления обеспечивается предохранительным 4а или переливным 4б клапанами, которые настраиваются на максимально допустимое давление. Если нагрузка на гидродвигатель возрастает сверх установленной, то весь поток рабочей жидкости будет идти через предохранительный или переливной клапаны, минуя гидродвигатель. Контроль за давлением на отдельных участках гидросистемы осуществляется по манометрам 11. Работа гидроагрегатов сопровождается утечками рабочей жидкости. В гидросистемах с замкнутой циркуляцией утечки компенсируются специальным подпитывающим насосом 1а (рис.1.2, а).   Ри.1.2. Варианты принципиальных схем гидроприводов: а - с объемным регулированием; б - с дроссельным регулированием; в - нерегулируемый; г - с дроссельным регулированием рабочего и холостого ходо 3. Объемный гидропривод, принцип действия и основные понятия Гидроприводы в зависимости от типа используемых в них гидромашин делятся на объёмные гидроприводы и гидродинамические передачи. Объемный гидропривод — это гидропривод, в котором используются объемные гидромашины. Принцип действия объемного гидропривода основан на практической несжимаемости рабочей жидкости и на ее свойстве передавать давление по всем направлениям в соответствии с законом Паскаля. Рассмотрим работу простейшего объемного гидропривода, принципиальная схема которого приведена на рис.  Он состоит из двух гидроцилиндров 1 и 2, расположенных вертикально. Нижние полости в них заполнены жидкостью и соединены трубопроводом. Пусть поршень гидроцилиндра 1, имеющий площадь S1, под действием внешней силы F1 перемещается вниз с некоторой скоростью V1 При этом в жидкости создается давление P = F1/S1. Если пренебречь потерями давления на движение жидкости в трубопроводе, то это давление передается жидкостью по закону Паскаля в гидроцилиндр 2 и на его поршне, имеющем площадь S2, создает силу, преодолевающую внешнюю нагрузку F2 = P*S2. Считая жидкость несжимаемой, можно утверждать, что количество жидкости, вытесняемое поршнем гидроцилиндра 1 (расход Q =V1*S1), поступает по трубопроводу в гидроцилиндр 2, поршень которого перемещается со скоростью V2=Q/S2, направленной вверх (против внешней нагрузки F2). Если пренебречь потерями энергии в элементах гидропривода, то можно утверждать следующее. Механическая мощность N1 = F1*V1, затрачиваемая внешним источником на перемещение поршня гидроцилиндра 1, воспринимается жидкостью, передается ею по трубопроводу и в гидроцилиндре 2 совершает полезную работу в единицу времени против внешней силы F2 со скоростью V2 (реализуется мощность N2 = F2*V2). Этот процесс можно представить в виде следующего уравнения мощностей: N1=F1*V1=P*S1*V1=P*Q=P*S2*V2=F2*V2=N2 Таким образом, гидроцилиндр 1 в рассмотренном случае работает в режиме насоса, т. е. преобразует механическую энергию привода в энергию потока рабочей жидкости, а гидроцилиндр 2 совершает обратное действие — преобразует энергию потока жидкости в механическую работу, т.е. выполняет функцию гидродвигателя. На основании анализа работы этого простейшего объемного гидропривода, а также принимая во внимание задачи, которые необходимо решать по управлению гидроприводом и обеспечению его работоспособности, можно заключить, что реальный объемный гидропривод обязательно должен включать в себя следующие элементы или группы элементов (число перечисленных ниже элементов в составе гидропривода не ограничивается): энергопреобразователи — устройства, обеспечивающие преобразование механической энергии в гидроприводе: гидромашины, гидроаккумуляторы и гидропреобразователи; гидросеть — совокупность устройств, обеспечивающих гидравлическую связь элементов гидропривода: рабочая жидкость, гидролинии, соединительная арматура и т.п.; кондиционеры рабочей среды — устройства для поддержания заданных качественных показателей состояния рабочей жидкости (чистота, температура и т.п.): фильтры, теплообменники и т.д.; гидроаппараты — устройства для изменения или поддержания заданных значений параметров потоков (давления, расхода и др.): гидродроссели, гидроклапаны и гидрораспределители. По виду источника энергии жидкости объемные гидроприводы делятся на три типа: 1. Насосный гидропривод — в нем источником энергии жидкости является объемный насос, входящий в состав гидропривода. По характеру циркуляции рабочей жидкости насосные гидроприводы разделяют на гидроприводы с разомкнутой циркуляцией жидкости (жидкость от гидродвигателя поступает в гидробак, из которого всасывается насосом) и с замкнутой циркуляцией жидкости (жидкость от гидродвигателя поступает сразу во всасывающую гидролинию насоса). 2. Аккумуляторный гидропривод — в нем источником энергии жидкости является предварительно заряженный гидроаккумулятор. Такие гидроприводы используются в гидросистемах с кратковременным рабочим циклом или с ограниченным числом циклов (например гидропривод рулей ракеты). 3. Магистральный гидропривод — в этом гидроприводе рабочая жидкость поступает в гидросистему из централизованной гидравлической магистрали с заданным располагаемым напором (энергией). Гидроприводы подразделяются также по виду движения выходного звена. Выходным звеном гидропривода считается выходное звено гидродвигателя, совершающее полезную работу. По этому признаку выделяют следующие объемные гидроприводы: поступательного движения — в них выходное звено совершает возвратно-поступательное движение; вращательного движения — в них выходное звено совершает вращательное движение; поворотного движения — в них выходное звено совершает 4 Основные преимущества и недостатки объемных гидроприводов Широкое распространение гидропривода объясняется тем, что этот привод обладает рядом преимуществ перед другими видами приводов машин. Вот основные из них. 1. Бесступенчатое регулирование скорости движения выходного звена гидропередачи и обеспечение малых устойчивых скоростей. Минимальная угловая скорость вращения вала гидромотора может составлять 2…3 об/мин. 2. Небольшие габариты и масса. Время разгона, благодаря меньшему моменту инерции вращающихся частей не превышает долей секунды в отличие от электродвигателей, у которых время разгона может составлять несколько секунд. 3. Частое реверсирование движения выходного звена гидропередачи. Например, частота реверсирования вала гидромотора может быть доведена до 500, а штока поршня гидроцилиндра даже до 1000 реверсов в минуту. В этом отношении гидропривод уступает лишь пневматическим инструментам, у которых число реверсов может достигать 1500 в минуту. 4. Большое быстродействие и наибольшая механическая и скоростная жесткость. Механическая жесткость - величина относительного позиционного изменения положения выходного звена под воздействием изменяющейся внешней нагрузки. Скоростная жесткость - относительное изменение скорости выходного звена при изменении приложенной к нему нагрузки. 5. Автоматическая защита гидросистем от вредного воздействия перегрузок благодаря наличию предохранительных клапанов. 6. Хорошие условия смазки трущихся деталей и элементов гидроаппаратов, что обеспечивает их надежность и долговечность. Так, например, при правильной эксплуатации насосов и гидромоторов срок их службы доведен в настоящее время до 5…10 тыс. ч работы под нагрузкой. Гидроаппаратура может не ремонтироваться в течение долгого времени (до 10…15 лет). 7. Простота преобразования вращательного движения в возвратно-поступательное и возвратно-поворотные без применения каких-либо механических передач, подверженных износу. Говоря о преимуществах гидропривода, следует отметить простоту автоматизации работы гидрофицированных механизмов, возможность автоматического изменения их режимов работы по заданной программе. Гидроприводу присущи и недостатки, которые ограничивают его применение. Основные из них следующие. 1. Изменение вязкости применяемых жидкостей от температуры, что приводит к изменению рабочих характеристик гидропривода и создает дополнительные трудности при эксплуатации гидроприводов (особенно при отрицательных температурах). 2. Утечки жидкости из гидросистем, которые снижают КПД привода, вызывают неравномерность движения выходногозвена гидропередачи, затрудняют достижение устойчивой скорости движения рабочего органа при малых скоростях. 3. Необходимость изготовления многих элементов гидропривода по высокому классу точности для достижения малых зазоров между подвижными и неподвижными деталями, что усложняет конструкцию и повышает стоимость их изготовления. 4. Взрыво- и огнеопасность применяемых минеральных рабочих жидкостей. 5. Невозможность передачи энергии на большие расстояния из-за больших потерь на преодоление гидравлических сопротивлений и резкое снижение при этом КПД гидросистемы. Со многими из этих недостатков можно бороться. Например, стабильность вязкости при изменении температуры достигается применением синтетических рабочих жидкостей. Окончательный выбор типа привода устанавливается при проектировании машин по результатам технико-экономических расчетов с учетом условий работы этих машин. Гидропривод, тем не менее, имеет преимущества по сравнению с другими типами приводов там, где требуется создание значительной мощности, быстродействие, позиционная точность исполнительных механизмов, компактность, малая масса, высокая надежность работы и разветвленность привода. 5 Возвратно-поступательные (поршневые) насосы Поршневой насос представляет собой машину объемного действия, в которой вытеснение жидкости из замкнутого пространства насоса происходит в результате прямолинейного возвратно-поступательного движения вытеснителей. Рассмотрим наиболее характерные конструкции поршневых насосов Дифференциальные насосы. Насосы двухстороннего действия имеют одну рабочую камеру со всасывающим и напорным клапанами и вторую рабочую камеру без клапанов. Благодаря тому что за один оборот вала насос два раза нагнетает жидкость, подача его выравнивается. Насосы двойного действия. Этот поршневый насос имеет более равномерную подачу по сравнению с насосами простого действия и дифференциальными благодаря тому, что по обе стороны от цилиндра имеются две рабочие камеры, в каждой из которых находятся нагнетательные и всасывающие клапаны. Поэтому за один оборот коленчатого вала поршень два раза нагнетает жидкость. Воздушный колпак, соединенный с патрубком, при нагнетании существенно снижает пульсацию жидкости. Кулачковые насосы. В одноцилиндровых насосах поршень приводится в движение кулачком, а возвращается в исходное положение с помощью пружины. Ось вращения кулачка смещена относительно его геометрической оси на величину эксцентриситета. При вращении кулачка поршень совершает в цилиндре возвратно-поступательное движение на пути s=2e; при этом через клапан происходит всасывание, а через клапан - нагнетание жидкости. Подача в поршневых насосах данного типа такая же неравномерная, как в поршневых насосах простого действия с шатунно-кривошипным механизмом. Для выравнивания подачи применяются многопоршневые насосы с числом цилиндров r=3-11 в одном ряду и со смещением фаз их рабочих циклов на угол φ=360°r. Кулачки расположены в один ряд на приводном валу, а поршни прижимаются к кулачкам с помощью пружин. Для достижения компактности конструкции кулачковых насосов часто цилиндры располагают радиально с пересечением осей в общем центре. Контактное давление между поршнем и кулачком уменьшается с помощью башмаков. Поршни прижаты к башмакам пружиной. Кулачковые поршневые насосы способны создавать высокие давления. Они применяются в различных гидроприводах, для нагнетания жидкости в гидропрессах, а также в качестве топливных насосов в дизельных двигателях, о которых вы подробно узнаете при изучении автомобилей и тракторов. Насосы с проходным поршнем. Поршневые насосы такой конструкции отличаются компактностью: в них отсутствует рабочая камера, всасывающий клапан находится в рабочем цилиндре, а напорный - в поршне. Насосы с проходным поршнем применяются для подъема жидкостей из скважин, поэтому их называют погружными. В обсадную трубу пробуренной скважины опускается труба с присоединенным к ней цилиндром, внутри которого находится поршень. Поршень дугой соединен со штангой, которая приводится в возвратно-поступательное движение специальным механизмом. В нижней части труба заканчивается всасывающим патрубком, а в верхней - нагнетательным. При подъеме поршня всасывающий клапан открывается и жидкость поступает в гидроцилиндр. При опускании поршня всасывающий клапан закрывается, давление в цилиндре повышается, вследствие чего открывается напорный клапан и жидкость через сквозное отверстие в поршне устремляется в пространство над ним. При очередном подъеме поршня одновременно с всасыванием происходит подача жидкости в нагнетательный патрубок. Поршневые насосы такого типа бывают и с ручным (рычажным) приводом — они используются для подъема воды из скважин (колодцев) на приусадебных участках. Диафрагменные насосы. Насосы представляет собой мембрану, поршнем, выполненную из эластичного материала (резины, кожи, ткани, пропитанной лаком, и др.). Мембрана отделяет рабочую камеру от пространства, в которое жидкость не должна проникнуть. В диафрагменном насосе, клапанная коробка с всасывающим и нагнетательным клапанами расположена отдельно, а прогиб диафрагмы осуществляется благодаря возвратно-поступательному движению плунжера в цилиндре насоса, заполненном специальной жидкостью. Диафрагменные поршневые насосы подобного типа часто применяются для перекачки жидкостей, загрязненных различными примесями (песком, илом, абразивными материалами), а также химически активных жидкостей и строительных растворов. Диафрагму можно приводить в движение не только с помощью плунжера, но и обычным рычажным механизмом. Рабочая камера имеет два патрубка: всасывающий и напорный, которые сообщаются с камерой через всасывающий и напорный клапаны. Диафрагма соединена со штоком, который совершает возвратно-поступательные движения. Диафрагменные насосы подобной конструкции используются в качестве бензонасосов на автомобильных двигателях. В этих насосах имеется два рычага: один - для ручной подкачки бензина и второй - для непрерывной его подачи во время работы двигателя. Последний приводится в движение специальным кулачком распределительного двигателя. К поршневым насосам относят:насосы ПДВ,насосы ПДГ. 6 Шестеренные насосы Шестеренные насосы. Основная группа шестеренных насосов состоит из двух прямозубых шестерен внешнего зацепления (рис.3.1, а). Применяются также и другие конструктивные схемы, например, насосы с внутренним зацеплением (рис.3.1, б), трех- и более шестерные насосы (рис.3.1, в).  Рис.3.1. Схемы шестеренных насосов: а - с внешним зацеплением; б - с внутренним зацеплением; в - трехшестеренный Шестеренный насос с внешним зацеплением (рис.3.1, а) состоит из ведущей 1 и ведомой 2 шестерен, размещенных с небольшим зазором в корпусе 3. При вращении шестерен жидкость, заполнившая рабочие камеры (межзубовые пространства), переносится из полости всасывания 4 в полость нагнетания 5. Из полости нагнетания жидкость вытесняется в напорный трубопровод. В общем случае подача шестерного насоса определяется по формуле где k - коэффициент, для некорригированных зубьев k = 7, для корригированных зубьев k = 9,4; D - диаметр начальной окружности шестерни; z - число зубьев; b - ширина шестерен; n - частота оборотов ведущего вала насоса; ηоб - объемный КПД. Шестеренный насос в разобранном состоянии представлен на рис.3.2. Шестеренный насос состоит из корпуса 8, выполненного из алюминиевого сплава, внутри которого установлены подшипниковый блок 2 с ведущей 1 и ведомой 3 шестернями и уплотняющий блок 5, представляющий собой другую половину подшипника. Для радиального уплотнения шестерен в центральной части уплотняющего блока имеются две сегментные поверхности, охватывающие с установленным зазором зубья шестерен. Для торцевого уплотнения шестерен служат две поджимные пластины 7, устанавливаемые в специальные пазы уплотняющего блока с обеих сторон шестерен. В поджимных пластинах и в левой части уплотняющего блока есть фигурные углубления под резиновые прокладки 6. Давлением жидкости из полости нагнетания пластины 7 прижимаются к торцам шестерен, благодаря чему автоматически компенсируется зазор, а утечки остаются практически одинаковыми при любом рабочем давлении насоса. Ведущая и ведомая шестерни выполнены заодно с цапфами, опирающимися на подшипники скольжения подшипникового и уплотняющего блоков. Одна из цапф ведущей шестерни имеет шлицы для соединения с валом приводящего двигателя. Насос закрывается крышкой 4 с уплотнительным резиновым кольцом 9. Приводной вал насоса уплотнен резиновой манжетой, закрепленной специальными кольцами в корпусе насоса. Шестеренные насосы с внутренним зацеплением сложны в изготовлении, но дают более равномерную подачу и имеют меньшие размеры. Внутренняя шестерня 1 (см. рис.3.1, б) имеет на два-три зуба меньше, чем внешняя шестерня 2. Между внутренней и внешней шестернями имеется серпообразная перемычка 3, отделяющая полость всасывания от напорной полости. При вращении внутренней шестерни жидкость, заполняющая рабочие камеры, переносится в напорную полость и вытесняется через окна в крышках корпуса 4 в напорный трубопровод. На рис.3.1, в приведена схема трехшестеренного насоса. В этом насосе шестерня 1 ведущая, а шестерни 2 и 3 - ведомые, полости 4 - всасывающие, а полости 5 - напорные. Такие насосы выгодно применять в гидроприводах, в которых необходимо иметь две независимые напорные гидролинии. Равномерность подачи жидкости шестерным насосом зависит от числа зубьев шестерни и угла зацепления. Чем больше зубьев, тем меньше неравномерность подачи, однако при этом уменьшается производительность насоса. Для устранения защемления жидкости в зоне контакта зубьев шестерен в боковых стенках корпуса насоса выполнены разгрузочные канавки, через которые жидкость отводится в одну из полостей насоса. Шестеренные гидромоторы. Работа шестеренных гидромоторов осуществляется следующим образом. Жидкость из гидромагистрали (см. рис.3.1, а) поступает в полость 4 гидродвигателя и, воздействуя на зубья шестерен, создает крутящий момент, равный где ηм - механический КПД гидромотора. Конструктивно шестерные гидромоторы отличаются от насосов меньшими зазорами в подшипниках, меньшими усилиями поджатия втулок к торцам шестерен, разгрузкой подшипников от неуравновешенных радиальных усилий. Пуск гидромоторов рекомендуется производить без нагрузки. Шестеренные машины являются обратимыми, т.е. могут быть использованы и как гидромоторы и как насосы. 7. Пластинчатые насосы Пластинчатые насосы и гидромоторы так же, как и шестеренные, просты по конструкции, компактны, надежны в эксплуатации и сравнительно долговечны. В таких машинах рабочие камеры образованы поверхностями статора, ротора, торцевых распределительных дисков и двумя соседними вытеснителями-платинами. Эти пластины также называют лопастями, лопатками, шиберами. Пластинчатые насосы могут быть одно-, двух- и многократного действия. В насосах однократного действия одному обороту вала соответствует одно всасывание и одно нагнетание, в насосах двукратного действия - два всасывания и два нагнетания. При вращении ротора пластины под действие м центробежной силы, пружин или под давлением жидкости, подводимой под их торцы, выдвигаются из пазов и прижимаются к внутренней поверхности статора. Благодаря эксцентриситету объем рабочих камер вначале увеличивается - происходит всасывание, а затем уменьшается - происходит нагнетание. Жидкость из линии всасывания через окна распределительных дисков вначале поступает в рабочие камеры, а затем через другие окна вытесняется из них в напорную линию. Таким образом, пластинчатые насосы однократного действия в принципе регулируемые и реверсируемые.  Рис.3.3. Схема пластинчатого насоса однократного действия: 1 - ротор; 2 - приводной вал; 3 - пластины; 4 - статор; 5 - распределительный диск; 6, 8 - окна; 7 - гидролиния всасывания; 9 - гидролиния нагнетания Подачу пластинчатого насоса однократного действия определяют по формуле  где b - ширина пластин; е - эксцентриситет; D - диаметр статора; z - число платин; t - толщина платин; n - частота вращения ротора. Число пластин z может быть от 2 до 12. С увеличением числа пластин подача насоса уменьшается, но при этом увеличивается ее равномерность. В насосах двойного действия (рис.3.4) ротор 1 и 2 статор соосны. Эти насосы имеют по две симметрично расположенные полости всасывания и полости нагнетания. Такое расположение зон уравновешивает силы, действующие со стороны рабочей жидкости, и разгружает приводной вал 2, который будет нагружен только крутящим моментом. Для большей уравновешенности число пластин 3 в насосах двойного действия принимается четным. Торцевые распределительные диски 5 имеют четыре окна. Два окна 6 каналами в корпусе насоса соединяются с гидролинией всасывания 7, другие два 8 - с напорной гидролинией 9. Так же как и в насосах однократного действия, между окнами имеются уплотнительные перемычки Подачу пластинчатого насоса двойного действия определяют по формуле где b - ширина ротора; R1 и R2 - радиусы дуг, образующих профиль внутренней поверхности статора; t - толщина платин; z - число пластин; α - угол наклона пластин к радиусу. Пластинчатые гидромоторы могут быть также одно-, двух- и многократного действия. Пластинчатые гидромоторы от пластинчатых насосов отличаются тем, что в их конструкцию включены устройства, обеспечивающие постоянный прижим пластин к статорному кольцу. При подводе к машине жидкости на рабочую поверхность пластин действует сила, создающая крутящий момент на валу гидромотора, который для гидромоторов однократного действия определяется по формуле: а для гидромоторов двойного действия Гидромоторы двойного действия так же, как и насосы двойного действия, нерегулируемые. Надежность и срок службы пластинчатых гидромашин зависят от материала пластин и статорного кольца. Во избежание отпуска материала пластин из-за нагрева от рения о статорное кольцо пластины изготовляют из стали с высокой температурой отпуска. Статорное кольцо цементируется и закаливается. Ротор изготовляют из закаленной хромистой стали, а торцевые распределительные диски из бронзы. 8.Роторно-поршневые насосы Роторно-поршневой насос состоит из дискообразного корпуса со сквозным отверстием, в котором расположена роторно-поршневая группа, шарообразный ротор которой имеет два круговых углубления, пересекающихся в диаметрально противоположных местах, и два дугообразных поршня расположены в круговых углублениях ротора и установлены на приводном и вспомогательном валах, оси которых пересекаются в центре ротора. Приводной вал состоит из внутреннего вала и внешнего вала, которые соединены шарниром Гука. Ось дуги дугообразного поршня и ось втулок вилки шарнира Гука, расположенной на внутреннем валу, параллельны. В области наружных поверхностей торцевых частей дугообразных поршней выполнены углубления. Корпус разделен на два полукорпуса плоскостью, которая перпендикулярна оси одного из валов роторно-поршневой группы и делит сквозное отверстие корпуса на равные части. Снижаются силовое взаимодействие между элементами роторно-поршневой группы и местные гидравлические сопротивления, повышается технологичность корпуса. 1 ил. Изобретение относится к области машиностроения и может быть использовано в насосах и других машинах, конструкция которых является воплощением изобретения «Роторно-поршневой насос» (Европатент № ЕР 0885358 В1 и Патент США №6135743 с приоритетами от 13.12.96, авторы Юрий Кейков и Илья Кейков). Кинематически роторно-поршневой насос представляет из себя шарнир Гука с измененной конструкцией. В двух, расположенных под углом круговых углублениях шарообразной крестовины находятся поршни, установленные на расположенных под углом валах, оси которых пересекаются в центре ротора. Дискообразный корпус имеет сквозное отверстие, внутренняя поверхность которого является сферической. Ротор и поршни имеют тех же размеров общую наружную сферическую поверхность и расположены в сквозном отверстии корпуса. Элементы роторно-поршневой группы формируют четыре камеры, объем которых при вращении роторно-поршневой группы с одной стороны корпуса увеличивается, а с другой - уменьшается. недостатки: 1. Переменная скорость вращения вспомогательного вала при постоянной скорости вращения приводного вала приводит к дополнительным силовым взаимодействиям в роторно-поршневой группе. 2. Наличие местного гидродинамического сопротивления в области наружных поверхностей торцевых частей дугообразных поршней. 3. Неудовлетворительная технологичность дискообразного корпуса по причине того, что корпус делится на две части плоскостью, в которой находятся оси обоих валов. Целями изобретения являются следующие: 1. Снижение силового взаимодействия между элементами роторно-поршневой группы. 2. Снижение местных гидродинамических сопротивлений роторно-поршневой группы. 3. Повышение технологичности корпуса. На чертеже представлен роторно-поршневой насос в разъединенном расположении деталей. Приводной вал состоит из внутреннего вала 1, на одном конце которого расположен дугообразный поршень и другой конец выступает из корпуса и из внешнего вала 2, один конец которого посредством шарнира Гука 3 соединен с внутренним валом 1 и другой конец - с двигателем. Внутренний вал 1 приводного вала и наружный вал 2 установлены под углом и расположены в той же плоскости, в которой расположен вспомогательный вал 4 роторно-поршневого механизма. При расположении валов 1 и 4 роторно-поршневого механизма под углом значение угла может быть в пределах значения угла . Наружный вал 2 может быть расположен под углом по обе стороны от оси 5 внутреннего вала 1. Ось 6 дугообразного поршня и ось 7 втулок вилки 8 параллельны. В наружных поверхностях торцевых частей дугообразных поршней выполнены углубления 9. Дискообразный корпус выполнен сборным из двух полукорпусов 10 и 11, при этом плоскость 12 разделения корпуса на две части расположена так, что на ней находится центр внутренней сферической поверхности сквозного отверстия корпуса и ей перпендикулярна ось одного из валов роторно-поршневого механизма. В случае равенства углов и и при постоянной скорости вращения приводного вала двигателя внешний вал 2 вращается с постоянной скоростью, внутренний вал 1 вращается с переменной скоростью и вспомогательный вал 4 с постоянной скоростью. При этом силовые взаимодействия между элементами роторно-поршневой группы как реакция на фазовые моменты инерции вспомогательного вала 4 устранены, так как угловых ускорений при вращении вспомогательного вала 4 не возникает. При работе роторно-поршневого механизма в режиме насоса расположенные в области наружных поверхностей торцевых частей дугообразных поршней углубления 9 увеличивают ширину зоны свободного протекания жидкости, что приводит к снижению гидродинамического сопротивления. Благодаря расположению разделительной поверхности 12 корпуса упрощена технология и увеличена точность изготовления корпуса. 10 Гидроцилиндры В качестве исполнительных механизмов (гидродвигателей) применяются силовые цилиндры, служащие для осуществления возвратно-поступательных прямолинейных и поворотных перемещений исполнительных механизмов. Гидроцилиндры подразделяются на поршневые, плунжерные мембранные и сильфонные. Механизмы с гибкими разделителями К механизмам с гибкими разделителями относятся мембраны, мембранные гидроцилиндры и сильфоны. Мембраны (рис.4.1, а) применяют в основном при небольших перемещениях и небольших давлениях (до 1 МПа). Мембранный исполнительный механизм представляет собой защемленное по периферии корпуса эластичное кольцо 1. При увеличении давления в подводящей камере 2 эластичное кольцо прижимается к верхней части корпуса 3, и шток 4, связанный с эластичным кольцом выдвигается. Обратный ход штока обеспечивает пружина 5.  Рис.4.1. Схемы мембран: а - плоская с эластичным кольцом; б - гофрированная металлическая В гидропневмоавтоматике распространены также гофрированные металлические мембраны (рис.4.1, б). Деформация таких мембран происходит за счет разности давлений ΔP = P1 - P2 и внешней нагрузки R. Мембранные гидроцилиндры (рис.4.2) допускают значительны перемещения выходного звена - штока. При перемещении поршня 1 в направлении действия давления жидкости (рис.4.2, а) мембрана 3 перегибается, перекатываясь со стенок поршня 1 на стенки цилиндра 2, к которым она плотно поджимается давлением жидкости (рис.4.2, б). Обратный ход поршня происходит за счет пружины.  Рис.4.2. Схемы работы мембранного гидроцилиндра Сильфоны (рис.4.3, а) предназначены для работы при небольших давлениях (до 3 МПа). Их изготавливают из металлов и неметаллических материалов (резины или пластиков). Металлические сильфоны бывают одно- и многослойные (до пяти слоев). Применение сильфонов оправдано в условиях высоких и низких температур, значение которых лимитируется материалом, из которого изготовлен сильфон. Сильфоны могут быть цельные или сварные. Цельные изготавливают развальцовкой тонкостенной бесшовной трубы.  Рис.4.3. Схема металлического сильфона а - сильфон; б - цельная стенка; в - сварная стенка Классификация гидроцилиндров Гидроцилиндры являются объемными гидромашинами и предназначены для преобразования энергии потока рабочей жидкости механическую энергию выходного звена. Гидроцилиндры работают при высоких давлениях (до 32 МПа), их изготовляют одностороннего и двухстороннего действия, с односторонним и двухсторонним штоком и телескопические. Таблица 4.1 Классификация гидроцилиндров Гидроцилиндры прямолинейного действия Для привода рабочих органов мобильных машин наиболее широко применяют поршневые гидроцилиндры двухстороннего действия с односторонним штоком (рис.4.4). Основой конструкции является гильза 2, представляющая собой трубу с тщательно обработанной внутренней поверхностью. Внутри гильзы перемещается поршень 6, имеющий резиновые манжетные уплотнения 5, которые предотвращают перетекание жидкости из полостей цилиндра, разделенных поршнем. Усилие от поршня передает шток 3, имеющий полированную поверхность. Для его направления служит грундбукса 8. С двух сторон гильзы укреплены крышки с отверстиями для подвода и отвода рабочей жидкости. Уплотнение между штоком и крышкой состоит из двух манжет, одна из которых предотвращает утечки жидкости из цилиндра, а другая служит грязесъемником 1. Проушина 7 служит для подвижного закрепления гидроцилиндра. На нарезанную часть штока крепится проушина или деталь, соединяющая гидроцилиндр с подвижным механизмом.  Рис.4.4. Гидроцилиндр: 1 - грязесъемник; 2 - гильза; 3 - шток; 4 - стопорное кольцо; 5 - манжета; 6 - поршень; 7 - проушина; 8 - грундбукса 9. Характеристика насоса и насосной установки

11 Гидромоторы Гидродвигатель - машина, в которой энергия потока рабочей жидкости преобразуется в энергию движения выходного звена. Если выходное звено получает вращательное движение, то такой гидродвигатель называют гидромотором, если поступательное, то силовым цилиндром. Конструкции гидромоторов аналогичны конструкциям соответствующих насосов. Некоторые конструктивные отличия связаны с обратным потоком мощности через гидромашину, работающую в режиме гидромотора. В отличие от насосов, в гидромоторе на вход подаётся рабочая жидкость под давлением, а на выходе снимается с вала крутящий момент.Наибольшее распространениеполучили шестерённые, пластинчатые, аксиально-плунжерные и радиально-плунжерные гидромоторы. Управление движением вала гидромотора осуществляется с помощью гидрораспределителя, либо с помощью средств регулирования гидропривода. Область примененияАксиально-плунжерные гидромоторы используются в тех случаях, когда необходимо получить высокие скорости вращения вала, а радиально-плунжерные — когда необходимы небольшие скорости вращения при большом создаваемом моменте вращения. Например, поворот башни некоторых автомобильных кранов осуществляют радиально-плунжерные гидромоторы. В станочных гидроприводах широко распространены пластинчатые гидромоторы. Шестерённые гидромоторы используются в несложных гидросистемах с невысокими требованиями к неравномерности вращения вала гидромотора. |