Шпоры по гидравлике. шпоры по ГиПс. 1 Общие сведения о гидросистемах

Скачать 3.16 Mb. Скачать 3.16 Mb.

|

|

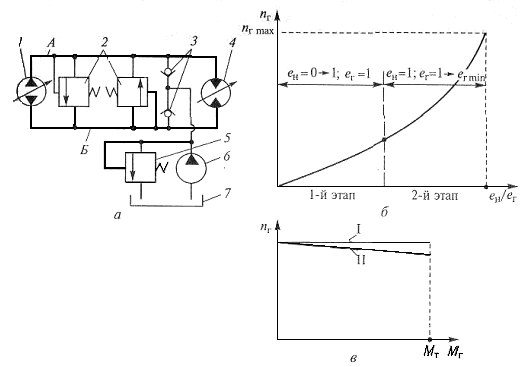

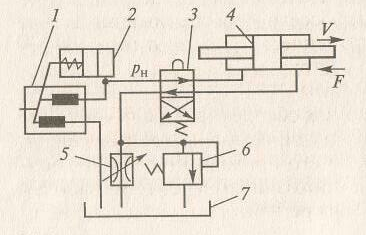

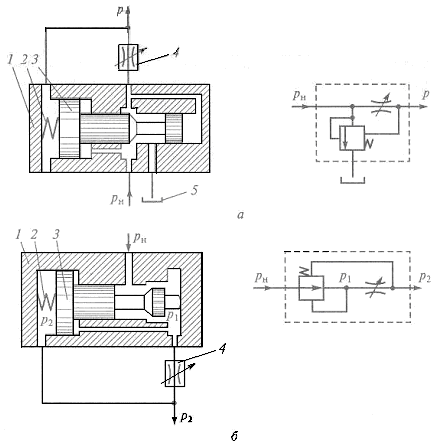

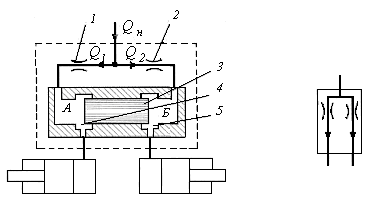

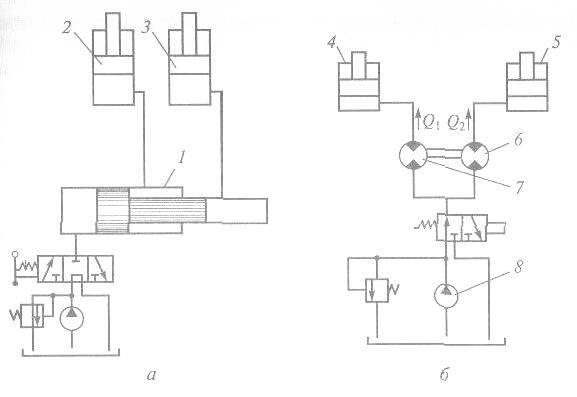

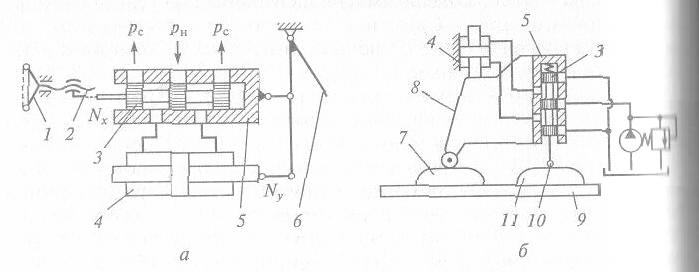

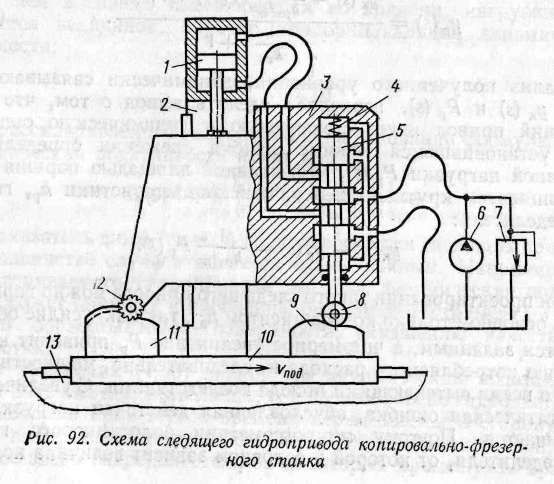

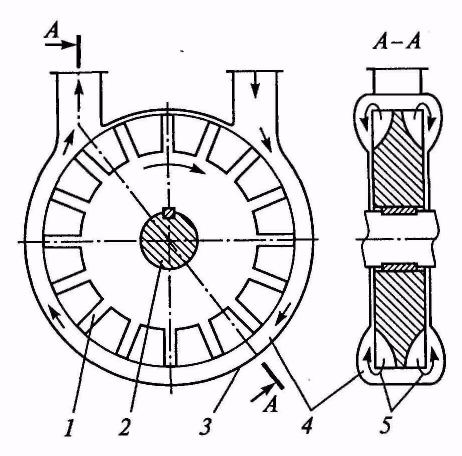

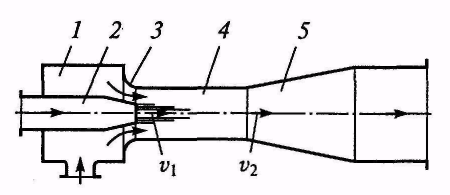

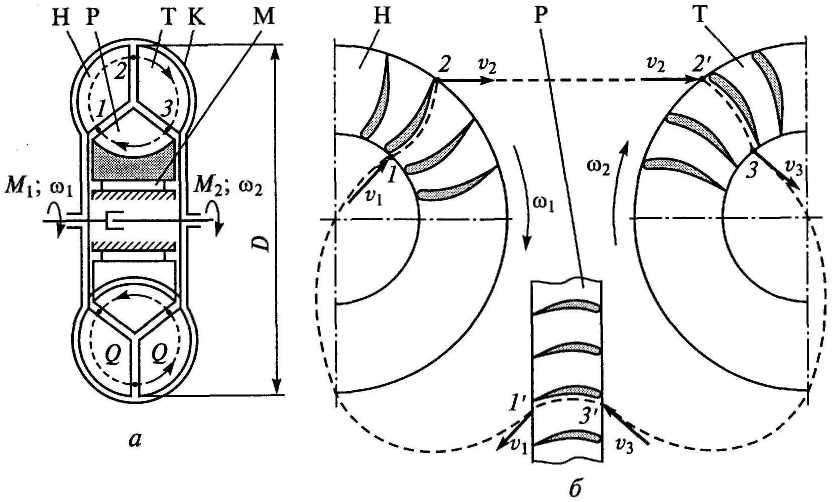

28 Гидропривод с объемным (машинным) регулированием При объемном способе регулирования скорость движения выходного звена изменяется за счет изменения рабочего объема лини насоса, либо гидромотора, либо обеих гидромашин. На рисунке 3.6а приведена принципиальная схема гидропривода вращательного движения с замкнутой циркуляцией жидкости, в котором частота вращения вала гидромотора 4 регулируется за счет изменения рабочих объемов обеих гидромашин. Так как в данном гидроприводе возможен реверс потока рабочей жидкости, то в нем установлены два предохранительных клапана 2, один из которых «следит» за давлением в гидролинии А а другой — за давлением в гидролинии Б. Для компенсации возможной нехватки жидкости в гидроприводе используется система подпитки, состоящая из дополнительного насоса 6, переливного клапана 5, гидробака 7 и двух обратных клапанов 3. Всегда осуществляется подпитка той гидролинии, которая в данный момент является всасывающей. При этом во всасывающей гидролинии создается избыточное давление примерно 0,1...0,3 МПа (ограничено настройкой переливного клапана 5), что исключает вероятность возникновения кавитации на входе в насос 1. Получим закон изменения частоты вращения пгвала гидромотора 4 от рабочих объемов регулируемых гидромашин. На практике при анализе работы гидроприводов, содержащих регулируемые гидромашины, используется параметр регулирования рабочего объема е, который равен отношению действительного рабочего объема гидромашины к максимальному его значению. В нашем случае этот параметр для регулируемого насоса 1 и регулируемого гидромотора 4 соответственно имеет следующий вид:  1 — насос; 2 — предохранительные клапаны; 3 — обратные клапаны; 4 — гидромотор; 5 — переливной клапан; 6 — дополнительный насос; 7 — гидробак Рисунок 3.6 - Схема гидропривода с объемным (машинным) регулированием (а); регулировочная (б) и нагрузочная (в) характеристики: Значения ени егмогут изменяться от нуля до единицы. Пренебрегая потерями в гидромашинах, расход Qн жидкости, поступающей от насоса в напорную гидролинию, и расход Qг жидкости, потребляемой гидромотором, определяют по формулам: где пн — частота вращения вала насоса. Принимая во внимание то, что при закрытых клапанах 2 Qн=Qг (3.7) из уравнения (3.7) с учетом выражений (3.6) получаем Из формулы (3.8) видно, что в рассматриваемом гидроприводе частота вращения вала гидромотора и является функцией двух независимых параметров регулирования: ени ег. Наибольшая эффективность изменения частоты вращения вала гидромотора пгот нуля до максимальной будет достигнута при использовании двухэтапной последовательности регулирования: 1-й этап - ен изменяется от нуля до 1 (ег = 1) 2-й этап - егизменяется от 1 до некоторого ег min (ен = 1). Значение eг min определяется при заданном моменте сопротивления на валу гидромотора Мги допустимом перепаде давления где На рисунке 3.6б, в приведены соответственно регулировочная и нагрузочная характеристики гидропривода с объемным регулированием частоты вращения. При сделанных допущениях гидропривод имеет абсолютно «жесткую» нагрузочную характеристику (прямая I на рисунке 3.6в). Если же учесть потери в гидромашинах, то нагрузочная характеристика будет иметь наклон (прямая II на рисунке 3.6в), обусловленный объемными утечками в гидромашинах. Значение тормозного момента МТ определяется настройкой предохранительных клапанов 2. 29 Гидропривод с объемно-дроссельным регулированием Объемно-дроссельный (или машинно-дроссельный) способ регулирования скорости выходного звена заключается в том, что в таком гидроприводе вместо нерегулируемого насоса используется регулируемый насос с регулятором подачи. В этом случае давление поддерживается постоянным за счет уменьшения рабочего объема насоса, т.е. за счет уменьшения его подачи. Поэтому КПД гидропривода с объемно-дроссельным регулированием выше, чем гидропривода с дроссельным регулированием. Но регулируемые гидромашины существенно дороже нерегулируемых. В качестве примера на рисунке 3.7 приведена принципиальная схема гидропривода с объемно-дроссельным регулированием скорости поршня гидроцилиндра 4 при помощи дросселя 5, включенного на выходе гидроцилиндра, и переливного клапана 6. В схему также входят распределитель 3 и бак 7. В данном гидроприводе используется насосная установка, включающая регулируемый аксиально-поршневой насос 1 с регулятором подачи 2. Она обеспечивает на выходе насоса постоянное давление рн. Закон регулирования скорости движения поршня гидроцилиндра 4 в рассматриваемом гидроприводе описывается уравнением, совпадающим с уравнением (3.5). Регулировочная и нагрузочная характеристики аналогичны приведенным на рисунке 3.5б, в.  1 — насос; 2 — регулятор подачи; 3 -распределитель; 4 — гидроцилиндр; 5 — дроссель; 6 — переливной клапан; 7 — бак Рисунок 3.7 – Схема гидропривода с объемно-дроссельным регулированием 30 Способы стабилизации скорости в гидроприводах с дроссельным регулированием Недостатком всех рассмотренных гидроприводов с дроссельным регулированием является зависимость скорости выходного звена от нагрузки на нем. В таких случаях говорят о том, что гидропривод имеет «нежесткую» нагрузочную характеристику. Повысить «жесткость» нагрузочной характеристики (уменьшить зависимость скорости выходного звена от нагрузки) можно за счет использования так называемых систем стабилизации скорости. Принцип действия систем стабилизации заключается в обеспечении независимости перепада давления Δрдр на регулируемом дросселе от нагрузки на выходном звене гидропривода. Это достигается при помощи дроссельных регуляторов расхода, конструктивные и принципиальные схемы которых приведены на рисунке 3.8. Используют два варианта дроссельных регуляторов: на основе переливного клапана (см. рисунке 3.8а) и на основе редукционного клапана (см. рисунок 3.8б). В обоих случаях постоянный перепад давления Δрдрна регулируемом гидродросселе 4 обеспечивается соответствующим клапаном. В дроссельном регуляторе расхода, изображенном на рисунке 3.8а, постоянный перепад давления на гидродросселе 4 обеспечивается за счет постоянного слива части потока рабочей жидкости в бак 5 через переливной клапан, состоящий из корпуса 7, запорно-регулирующего элемента 3 и пружины 2. В дроссельном регуляторе, изображенном на рисунке 3.8б, постоянный перепад давления на гидродросселе 4 обеспечивается за счет автоматического изменения гидравлического сопротивления редукционного клапана, который состоит из корпуса 7, запорно-регулирующего элемента 3 и пружины 2. Итак, в рассмотренных устройствах обеспечивается постоянное (значение перепада давления на регулируемом гидродросселе 4, азначит, при неизменной площади его проходного сечения поддерживается постоянство расхода проходящей через него рабочей жидкости. Это свойство дроссельных регуляторов расхода используется в гидроприводах с дроссельным регулированием для обеспечения в них «жесткой» механической характеристики.  1 — корпус; 2 — пружина; 3 — запорно-регулирующий элемент; 4 — гидродрог сель; 5 — бак Рисунок 3.8 - Дроссельные регуляторы расхода на основе переливного (а) и редукционного (б) клапанов и их условные изображения: Таким образом, ценой незначительного усложнения гидропривода с дроссельным регулированием удается получить его нагрузочную характеристику, по жесткости не уступающую аналогичной характеристике гидропривода с объемным регулированием. Притом стоимость такого гидропривода с дроссельным регулированием, в котором используются дешевые нерегулируемые гидромашины, будет существенно ниже стоимости гидропривода с объемным регулированием. В то же время следует учитывать, что гидропривод с дроссельным регулированием существенно проигрывает гидроприводу с объемным регулированием по КПД, поэтому объемный способ регулирования может быть рекомендован для использования в гидроприводах большой мощности. При этом условии можно ожидать, что затраты на создание гидропривода окупятся в процессе его эксплуатации. • 31 Системы синхронизации движения выходных звеньев нескольких гидродвигателей В процессе работы гидроприводов различных машин возникает необходимость в одновременном действии нескольких исполнительных гидродвигателей, к которым рабочая жидкость подается от одного насоса. В общем случае выходные звенья гидродвигате-лей не будут перемещаться синхронно: звено гидродвигателя, для перемещения которого требуется меньший перепад давления, перемещается быстрее, чем звено гидродвигателя, для перемещения которого требуется больший перепад давления. Возможен также случай, когда выходное звено одного из гидродвигателей совсем не будет перемещаться. Системы, устраняющие этот недостаток, называются системами синхронизации. В гидроприводах используются дроссельные и объемные способы синхронизации движения. При дроссельном способе синхронизации используют дроссельные делители потока. На рисунке 3.7, а приведена схема дроссельного делителя потока. Рабочая жидкость от насоса подводится к делителю и через балансные гидродроссели 1 и 2, имеющие одинаковые сопротивления, попадает в торцевые полости А и Б плунжера 3. Из них через регулируемые гидродроссели 4 и 5, которые представляют собой щели между корпусом делителя и плунжером 3, жидкость поступает в трубопроводы и далее в рабочие полости гидроцилиндров. При равных давлениях в рабочих полостях гидроцилиндров давления в полостях А и Б также одинаковы, плунжер 3 находится в нейтральном положении, при котором регулируемые дроссели 4 и 5 имеют одинаковое сопротивление. Деление потока обеспечивается при помощи балансных гидродросселей 1 и 2 в соотношении Q1/Q2 = S1/S2 , где S1, S2 - площади проходных сечений балансных гидродросселей соответственно 1 и 2 При Si = S2 расходы равны: Q1= Q2. В случае неравенства давлений в рабочих полостях гидроцилиндров возникает перепад давления в полостях А и Б, т.е. на торцевых поверхностях плунжера 3. В результате плунжер 3 смещается из среднего положения, изменяя проходные сечения регулируемых гидродросселей 4 и 5. При этом уменьшается проходное сечение гидродросселя, через которое жидкость поступает в гидроцилиндр с меньшим давлением, и увеличивается проходное сечение другого гидродросселя. Плунжер 3 остановится только тогда, когда в его торцевых полостях А и Б давления станут одинаковыми, а значит, станут одинаковыми и перепады давлений на балансных гидродросселях 7 и 2. В результате соотношение между расходами Q1и Q2останется тем же, что и было при равенстве давлений в рабочих полостях гидроцилиндров  а) б) 1, 2— балансные гидродроссели; 3 – плунжер; 4, 5 – регулируемые гидродроссели Рисунок 3.9 – Схема дроссельного делителя потока (а) и его условное обозначение (б) Серийно изготовляемые делители потока типа Г75-6 обеспсчивают ошибку деления не более 3 %. При помощи нескольких делителей этого типа можно разделить поток на любое число равных частей. Условное обозначение дроссельного делителя потока приведено на рисунке 3.9б. Объемный способ синхронизации базируется на принципе объемного дозирования расхода жидкости, подводимой к гидродвигателям. Одна из схем, в которых реализуется данный способ, приведена на рисунке 3.10а. В этой схеме синхронизация достигается за счет специального цилиндра-дозатора 1, который обеспечивает одинаковые (или пропорциональные) скорости движения поршней 2 и 3. Кроме того, синхронизация может быть обеспечена при последовательном соединении гидродвигателей. Роль дозаторов в этом случае выполняют сами гидродвигатели. В качестве дозаторов могут использоваться и роторные гидромашины, имеющие высокие объемные КПД. На рисунке 3.10б приведена принципиальная схема гидропривода, в котором синхронное движение поршней двух гидроцилиндров 4 и 5 обеспечивается при помощи двух роторных гидромашин 6 и 7, валы которых жестко соединены между собой. Если пренебречь объемными потерями и в гидромашинах 6 и 7, то расходы Q1и Q2рабочей жидкости межи цилиндрами 4 и 5 распределяются следующим образом: где п —- частота совместного вращения валов гидромашин 6 и 7, Vr1и Vr2 — рабочие объемы гидромашин 6 и 7 соответственно. Если рабочие объемы равны, то Q1 = Q2 = Qн/2, где Qн - подача насоса 8.  1 - цилиндр-дозатор; 2, 3 — поршни; 4, 5 — гидроцилиндры; 6, 7 — роторные гидромашины; 8 — насос Рисунок 3.10 - Схемы, реализующие объемный способ синхронизации движения а - с объемным цилиндром-дозатором; б — с двумя роторными гидромашинами Объемные способы синхронизации более экономичны, чем дроссельные, так как гидравлическое сопротивление дроссельных и делителей потока достаточно велико. Системы синхронизации, построенные на принципе дозирования, целесообразно использовать в гидроприводах большой мощности. 32 Следящие гидроприводы называется регулируемый гидропривод, в котором перемещение его выходного звена находится в строгом соответствии с величиной управляющего воздействия. В большинстве случаев использования следящего гидропривода к функциям слежения добавляются также функции усиления управляющего сигнала по мощности, поэтому следящий гидропривод часто называют гидроусилителем мощности. Следящий гидропривод применяют в тех случаях, когда непосредственное ручное управление той или иной машины является непосильным для человека (на самолетах, кораблях, тяжелых автомобилях и тракторах, строительно-дорожных и других машинах, а также в системах гидроавтоматики металлорежущих станков, прессового оборудования и т.п.) Следящий гидропривод относится к автоматическим устройствам, которые в соответствии с теорией автоматического управления называются системами с отрицательной обратной связью. В таких системах происходит непрерывное сравнение входного сигнала управления и перемещения выходного звена. Образующийся при этом сигнал рассогласования (разность) в процессе работы постепенно уменьшается. Когда эта разность становится равной нулю, перемещение выходного звена прекращается. При этом считается, что следящий привод выполнил свою функцию: его выходное звено переместилось в соответствии со значением управляющего сигнала. Рассмотрим, как этот принцип управления реализуется в некоторых следящих гидроприводах.  1 — рулевое колесо; 2 — винтовая передача; 3 —золотник; 4 — гидроцилиндр; 5 — корпус распределителя; 6 — рулевая тяга На рисунке приведена принципиальная схема следящего гидропривода поступательного движения, использующегося в качестве гидроусилителя руля колесной транспортной машины. При повороте рулевого колеса 1, например, по часовой стрелке, посредством винтовой передачи 2 золотник 3 дросселирующего гидрораспределителя сместится влево и соединит правую полость гидроцилиндра 4 с напорной гидролинией (рн), а левую — со сливной гидролинией (рс). Под действием давления рнпоршень гидроцилиндра 4 начнет перемещаться влево, поворачивая жестко связанную с ним рулевую тягу 6 и вместе с ней управляемое колесо машины. Поворот колеса будет происходить до тех пор, пока корпус распределителя 5, перемещающийся вместе с рулевой тягой 6, не сместится на расстояние, равное смещению золотника 3, и вновь не перекроет каналы распределителя. Итак, в данном случае сравнение сигнала управления (поворот рулевого колеса) и угла поворота управляемых колес машины происходит в дросселирующем гидрораспределителе. Результатом этого является некоторое открытие проходного сечения в нем, а следовательно, подвод давления рнв полость гидроцилиндра. Как только площадь проходного сечения становится равной нулю, поршень гидроцилиндра останавливается. Это значит, что следящий гидропривод отработал поступивший на него сигнал управления. Чтобы вернуть управляемые колеса машины в первоначальное положение, необходимо повернуть рулевое колесо 1 на такой же угол против часовой стрелки, в результате чего золотник 3, поршень гидроцилиндра 4, рулевая тяга 6 и, следовательно, корпус распределителя 5 возвратятся в исходное положение. На рисунке 4.2представлена принципиальная схема следящего гидропривода фрезерного гидрокопировального станка, предназначенного для воспроизведения на заготовке профиля шаблона.  Рисунок 4.2 – Схема следящего гидропривода фрезерного гидрокопировального станка На стойке 2, жестко связанной со станиной 13, установлен гидроцилиндр 1, шток которого перемещает вертикальную каретку 3. На столе 10 станка, который перемещается в процессе обработки в горизонтальном направлении с постоянной скоростью подачи V под, закреплены заготовки 11 и шаблон 9. По шаблону скользит щуп копира 8, который жестко связан с золотником гидрораспределителя 5. Щуп прижимается к шаблону с помощью пружины 4. Питание привода осуществляется от насоса 6, снабженного переливным клапаном 7 для обеспечения постоянства давления питания. При движении стола 10 копир 8, преодолевая сопротивление пружины 4, перемещает золотник гидрораспределителя 5, который, в свою очередь, перемещает поршень гидроцилиндра 1 вместе с фрезой 12 и гильзой распределителя 5. Исполнительные гидролинии привода соединяют рабочие полости гидроцилиндра и гидрораспределителя таким образом, что фреза12 следит за положением копира 8, то есть осуществляется единичная отрицательная обратная связь между положением фрезы и копира. 33 Динамические гидромашины. Классификация. 1.2.1 Классификация динамических насосов В динамических насосах силовое взаимодействие между рабочими органами и жидкостью происходит в проточной части, постоянно сообщенной с входом и выходом, причем это взаимодействие достаточно эффективно при значительных скоростях движения жидкости и рабочего органа (в динамике). По характеру данного взаимодействия динамические насосы подразделяются на лопастные насосы и насосы трения. У лопастных насосов взаимодействие с потоком жидкости обеспечивается за счет лопаток, которые перемещают поток. Эти лопатки закрепляются на рабочем колесе или непосредственно на валу вращения. Лопастные насосы в зависимости от траектории движения жидкости в проточной части подразделяются на центробежные и осевые. В центробежных насосах жидкость отбрасывается лопатками от оси вращения рабочего колеса к периферии, а в осевых насосах лопатки перегоняют жидкость в направлении оси вращения. Следует отметить, что это разделение носит условный характер, так как в реальных насосах перемещение жидкости происходит по промежуточной траектории. В том случае, когда направление перемещения жидкости ближе к радиальному, насосы относят к центробежным, а когда это направление ближе к осевому, их считают осевыми. Кроме того, зачастую в классификацию вводится дополнительный тип лопастных насосов — полуосевые (или диагональные). Они занимают промежуточное положение между центробежными и осевыми насосами. Рабочие процессы во всех лопастных насосах однотипны, и математические зависимости, характеризующие их работу, одинаковы. Наибольшее распространение в машиностроении нашли центробежные насосы, поэтому они будут рассмотрены более подробно. У насосов трения взаимодействие с потоком жидкости обеспечивается за счет трения между рабочим органом и жидкостью или трения между слоями жидкости, т. е. нагнетание рабочей жидкости осуществляется силами трения. Так как в основу работы этих насосов заложен принцип трения, предполагающий значительные потери энергии, то коэффициенты полезного действия насосов невелики и их применение ограничено. Из насосов трения нашли применение вихревые, дисковые, червячные (шнековые) и струйные насосы. Причем струйные насосы (инжекторы) в последнее время особенно широко начали использоваться в топливных системах бензиновых двигателей внутреннего сгорания. 34 Устройство и принцип действия центробежных насосов На рисунке 1.1 приведена схема центробежного насоса. Основным рабочим органом центробежного насоса является рабочее колесо 4 с лопатками 6. Рабочее колесо обычно состоит из двух дисков, один из которых надет на вал (ведущий), а второй (ведомый) соединен с первым диском лопатками 6 и имеет входное отверстие 2. В некоторых конструкциях второй диск отсутствует (открытое колесо). Лопатки 6 имеют криволинейную, цилиндрическую или более сложную пространственную форму. Рабочее колесо установлено на ведущем валу 3. Корпус насоса состоит из всасывающего патрубка 1 (подвода)и спирального отвода 7, который заканчивается напорным патрубком 5 (диффузором). Жидкость подводится к рабочему колесу 4 вдоль оси его вращения через всасывающий патрубок 1. Далее она через отверстие 2 попадает в межлопаточное пространство колеса 4, раскручивается лопатками 6 и отбрасывается в спиральный отвод 7. Спиральный отвод имеет улиткообразную форму и предназначен для улавливания отходящей из рабочего колеса жидкости. По спиральному отводу жидкость направляется к напорному патрубку 5 и затем в напорный трубопровод.  На схеме центробежного насоса нанесены его наиболее важный геометрический параметр - диаметр D рабочего колеса, а также ширина b2потока жидкости, выходящего с этого колеса. Рассмотренная схема с консольной установкой рабочего колеса является одной из наиболее простых. В машиностроительных гидравлических системах используются и более сложные конструкции насосов. Центробежные насосы могут быть выполнены с двухсторонним входом, а также с двумя или несколькими выходами. На одном приводном валу насоса может быть установлено несколько изолированных друг от друга рабочих колес. Если жидкость проходит через них последовательно, то такие насосы называются многоступенчатыми и служат для получения высокого давления на выходе. Если у каждого из этих колес есть собственный вход и собственный выход, т. е. жидкость проходит через них параллельными потоками, то такие насосы называются многопоточными и служат для получения больших подач. Кроме того, центробежные насосы различаются по конструкции рабочих колес. Центробежные насосы могут быть предназначены для особых условий эксплуатации, например для перекачки нефти и нефтепродуктов, для работы с химически активными жидкостями, для работы при повышенной температуре и т.д. Особенности эксплуатации накладывают дополнительные требования к насосам, и это обычно приводит к усложнению их конструкций. Рассматриваемые насосы могут выпускаться вместе с приводным двигателем как единое изделие. Такое устройство называется насосным агрегатом. Если насосный агрегат дополнительно снабжен трубопроводами и смонтированным оборудованием, обеспечивающим его работу, то такое устройство называют насосной установкой. В заключение отметим, что центробежные и другие лопастные насосы по сравнению с объемными насосами обладают рядом преимуществ и недостатков. Так, они имеют практически равномерную подачу и нетребовательны к чистоте рабочей жидкости (могут перекачивать весьма загрязненные жидкости). Однако они не могут перекачивать вязкие жидкости и в отличие от объемных насосов не обладают самовсасыванием. Под самовсасыванием понимают способность насоса, работая без жидкости, создавать достаточное разрежение и за счет этого подсасывать жидкость из емкости, расположенной ниже насоса. Поэтому перед началом работы такого насоса его всасывающий трубопровод должен быть заполнен рабочей жидкостью. Кроме того, лопастные насосы имеют нежесткую характеристику, т. е. подача насоса существенно зависит от его напора (и наоборот). Поэтому при изменении сопротивления в трубопроводе меняется напор, а с ним и подача насоса. 35 Вихревые насосы Вихревые насосы принято относить к насосам трения, однако по своему рабочему процессу и свойствам они близки также к центробежным (лопастным) насосам. Конструктивная схема вихревого насоса приведена на рисунке 1.11. Основной деталью насоса является рабочее колесо 1 с радиальными или наклонными лопатками. Колесо установлено в корпусе 3 иприводится во вращение валом 2. Важным конструктивным элементом является концентрический канал 4,который охватывает колесо по большей части окружности — от входного отверстия до выходного. По меньшей части окружности (от выходного отверстия до входного) канал отсутствует, что служит уплотнением между напорной и всасывающей полостями.  1 — рабочее колесо; 2 — вал; 3 — корпус; 4 — концентрический канал; 5 — вихри Рисунок 1.11 - Конструктивная схема вихревого насоса  При вращении рабочего колеса 1 в межлопаточных полостях и концентрическом канале 4 образуются вихри 5, что приводит к непрерывному перемещению частиц жидкости из межлопаточных полостей колеса в канал и обратно. За счет этого происходит передача энергии от колеса к жидкости в концентрическом канале. Жидкость в канале как бы увлекается образовавшимися вихрями и перемещается вместе с колесом от полости всасывания к полости нагнетания. К вихревым насосам могут быть применены те же законы теории подобия, что и для лопастных насосов, в том числе методы пересчета характеристик. Коэффициенты быстроходности для вихревых насосов Вихревые насосы по сравнению с центробежными насосами создают значительно большие напоры (в 3...10 раз) при тех же размерах и частоте вращения. Они обладают свойством самовсасывания, но имеют весьма низкие КПД (η = 0,30...0,45). 36 Струйные насосы Струйные насосы также относятся к динамическим насосам трения. У этих насосов отсутствуют вращающиеся части, а поток перекачиваемой жидкости перемещается за счет трения, возникающего между ним и другим (рабочим) потоком жидкости. Рабочий поток жидкости подводится к насосу извне и должен обладать достаточной энергией для обеспечения перекачки жидкости с заданными параметрами. Его можно считать условным рабочим органом данного насоса. Рабочий и перекачиваемый потоки могут быть одной и той же или разными жидкостями. На рисунке 1.12 приведена одна из возможных конструктивных схем струйного насоса. Он состоит из полости 1 для подвода перекачиваемой жидкости, сопла 2 для подвода рабочей жидкости, сопла 3 для подвода перекачиваемой жидкости, камеры смешивания 4 и диффузора 5. Рабочая жидкость под напором подводится к соплу 2, из которого вытекает с большой скоростью υ1 в камеру смешивания 4. Перекачиваемая жидкость из полости 1 через сопло 3 также подводится в камеру смешивания. В последней за счет трения струя рабочей жидкости увлекает перекачиваемую жидкость, обеспечивая ее нагнетание. При этом рабочая и перекачиваемая жидкости перемешиваются и образуют общий поток, движущийся со скоростью υ2(υ2 < υ1). Диффузор 5 необходим для преобразования кинетической энергии, которой обладает поток на выходе из камеры смешивания, в пьезометрический напор на выходе насоса, т. е. для повышения давления. В зависимости от видов рабочих и перекачивающих жидкостей различают следующие разновидности струйных насосов: эжектор — оба потока являются жидкостями; элеватор — для рабочего потока используется жидкость, которая перекачивает пульпу (смесь жидкости с песком, шлаком и т.д.) или жидкость другой температуры (в системах отопления); инжектор — для рабочего потока используется газ (пар), который перекачивает жидкость.  1 — всасывающая полость; 2, 3 — сопла; 4 — камера смешивания; 5 — диффузор Рисунок 1.12 - Схема струйного насоса  Как было отмечено, существенным преимуществом струйных насосов является отсутствие подвижных и вращающихся частей. Кроме того, они малочувствительны к загрязненным и агрессивным жидкостям. В качестве их недостатков следует отметить невысокие давления на выходе и крайне низкие КПД (η = 0,20...0,35). Струйные насосы могут быть использованы одновременно как смесители жидкости. 37 Динамические гидродвигатели (гидротурбины) В динамическом гидродвигателе силовое взаимодействие между рабочим органом и жидкостью, так же как и в динамическом насосе, происходит в проточной части, постоянно сообщенной с входом и выходом. В технике нашли широкое применение лопастные гидродвигатели — гидравлические турбины (гидротурбины). Гидравлическая турбина — это гидромашина, обратная лопастному насосу, которая служит для преобразования механической энергии потока жидкости в механическую энергию на валу. Гидравлическая турбина по конструкции принципиально не отличается от лопастного насоса, но направление движения жидкости через турбину противоположно направлению ее движения через насос. Например, если к выходному патрубку лопастного насоса подвести поток жидкости под напором, то жидкость будет вытекать через входной патрубок, а вал насоса — вращаться. Следовательно, насос будет работать в режиме гидродвигателя. Таким образом, эти гидромашины являются обратимыми. Из известных лопастных турбин на практике наибольшее применение получили осевые, радиально-осевые и диагональные гидротурбины. У осевых гидравлических турбин поток жидкости перед контактом с лопатками рабочего колеса движется параллельно оси вращения турбины (при этом не следует учитывать возможную закрутку этого потока). Гидротурбины данного типа могут быть с жестко закрепленными лопатками или с поворотными лопатками. Первые называются пропеллерными, вторые — поворотно-лопастными. У радиалъно-осевых турбин поток жидкости перед контактом с лопатками движется перпендикулярно оси вращения (имеет радиальное направление), а выходит из турбины параллельно оси. Они выполняются обычно с жестко закрепленными лопатками. Диагональные гидравлические турбины занимают промежуточное положение между первыми двумя типами турбин. Их лопасти устанавливаются под углом 45...60° к оси вращения, а жидкость перед контактом с ними движется под углом к оси вращения турбины. Гидравлические турбины получили широкое применение на гидроэлектростанциях, а также при бурении скважин. Кроме того, гидравлические турбины являются составной частью гидродинамических передач. 38 Устройство и рабочий процесс гидромуфты Основными элементами гидравлической муфты являются два соосно установленных лопастных колеса - насосное и турбинное, а также корпус, подшипники и другие детали. На рисунке 5.1 приведена схема одной из возможных конструкций гидромуфты. На осевом разрезе гидромуфты (см. рисунок 5.1а) показаны насосное колесо Н, турбинное колесо Т и корпус гидромуфты К. У большинства муфт лопастные колеса имеют однотипную конструкцию, представляющую собой половину торообразной полости с плоскими радиально расположенными лопатками Насосное колесо Н приводится во вращение двигателем с угловой скоростью ω1. Жидкость, находящаяся в межлопастном пространстве насосного колеса, раскручивается  Н — насосное колесо; Т — турбинное колесо; Р — реактивное колесо (реактор); К — корпус; М — муфта свободного хода Рисунок 5.3 – Конструктивная схема гидротрансформатора: а — осевой разрез; б — развертка лопастной системы; вместе с ним и центробежными силами отбрасывается от оси вращения к периферии колеса (от точки 1 к точке 2 на рисунке 5.1б). Участвуя во вращательном движении вместе с насосным колесом, частицы жидкости приобретают кинетическую энергию и скорость в направлении движения этого колеса. Далее в окрестностях точки 2 (см. рисунок 5.1а) жидкость перемещается с насосного колеса Н на турбинное колесо Т. В межлопаточном пространстве турбинного колеса Т частицы жидкости оказывают воздействие на его лопатки и заставляют вращаться с угловой скоростью ω2. Вращаясь вместе с турбинным колесом, частицы жидкости постепенно отдают ему кинетическую энергию, полученную в насосном колесе. При этом они перемещаются от периферии колеса к его оси вращения (от точки 2 к точке 1 на рисунке 5.1а). В окрестностях точки 1 жидкость переходит с турбинного колеса Т на насосное колесо Н. Далее рабочий процесс повторяется, т.е. жидкость циркулирует в межлопаточном пространстве колес по замкнутому контуру с расходом Q. Учитывая, что в описанном рабочем процессе частицы жидкости имеют сложную пространственную траекторию движения, для его пояснения на рисунке 5.1б приведена условная развертка колес гидромуфты. На этой развертке показана траектория движения одной частицы жидкости. Эта частица перемещается вдоль плоской лопатки насосного колеса от точки 1 к точке 2. В точке 2 она «срывается» с насосного колеса, имея абсолютную скорость υ2 и с такой же скоростью υ2«ударяет» в точке 2' по лопатке турбинного колеса. Далее частица жидкости перемещается вдоль лопатки турбинного колеса от точки 2' до точки 1' и в точке 1' уходит с турбинного колеса, имея абсолютную скорость υ1. В точке 1 эта частица попадает в межлопаточное пространство насосного колеса с такой же абсолютной скоростью υ1. Далее рабочий процесс повторяется. что подтверждает равенство моментов на насосном и турбинном колесах. Передаваемый гидромуфтой момент М изменяется в зависимости от соотношения угловых скоростей ω1 насосного и ω2 турбинного колес. На рисунке 5.2 приведены два варианта (I и II) зависимости передаваемого момента М от передаточного отношения гидромуфты Приведенная зависимость М=f(i) при ω1 = const называется характеристикой гидромуфты. Характеристика гидромуфты, кроме M=f(i), включает в себя также зависимость ее КПД от передаточного отношения, т.е. η=f(i). КПД найдем из отношения выходной мощности N2на турбинном колесе к входной N1на насосном колесе. С учетом зависимостей (5.1) и (5.2) получим Таким образом, пренебрегая моментом сопротивления Mcможно считать, что КПД гидромуфты равен ее передаточному отношению. Зависимость η=f(i) показана на рисунке 5.2. Формула (5.3) получена при допущении, что момент сопротивления Мсмал и поэтому им можно пренебречь. Такое допущение справедливо для широкого диапазона изменения передаточного отношения i (участок ОЕ зависимости η=f(i) на рисунке 5.2). Но при i → 1 оно неприемлемо, так как в области больших i резко падает передаваемый момент (см. рисунок 5.2) и при i = iр он оказывается соизмеримым с моментом сопротивления Мс. В этом случае зависимость (5.3) становится неверна, а КПД гидромуфты из-за момента сопротивления Мсрезко падает — участок EFна графике η=f(i)(см. рисунок 5.2). Режим максимального КПД гидромуфты (95...98 % - точка Е на рисунке 5.2) принято считать расчетным. Момент сопротивления Мри передаточное отношение iр, соответствующие этому режиму, также будем считать расчетными. Кроме рассмотренных ранее параметров, при анализе работы гидродинамических передач применяется также безразмерный кинематический параметр, который получил название скольжение. Он определяется отношением разности угловых скоростей насосного и турбинного колес к скорости первого из них: Этот параметр широко используется при анализе работы гидромуфт, эксплуатируемых на режимах со значительной разностью частот вращения насосного и турбинного колес. 39 Устройство и рабочий процесс гидротрансформатора Основными элементами гидравлического трансформатора являются три соосно установленных лопастных колеса - насосное, турбинное и реактивное (реактор), а также корпус, подшипники и другие вспомогательные детали. На осевом разрезе гидротрансформатора (рисунок 5.3а) показаны насосное колесо Н, турбинное колесо Т, реактивное колесо (реактор) Р и корпус гидротрансформатора К, а также муфта свободного хода М, назначение которой будет рассмотрено позднее. Основным конструктивным отличием колес гидротрансформатора от колес гидромуфты является сложный криволинейный профиль их лопаток (рисунок 5.3б). Насосное колесо Н приводится во вращение вращающим моментом М1 двигателя. Жидкость, находящаяся в межлопаточном пространстве насоса, раскручивается с угловой скоростью ω1 и отбрасывается от оси вращения к периферии колеса - от точки 1 к точке 2 (см. рисунок 5.3б). При этом каждая частица жидкости приобретает кинетическую энергию и скорость в направлении вращения колеса. В окрестностях точки 2 поток жидкости перемещается с насосного колеса на турбинное колесо Т (см. рисунок 5.3а). В межлопаточном пространстве турбинного колеса жидкость воздействует на лопатки турбинного колеса и приводит его во вращение с угловой скоростью ω2. При этом частицы жидкости постепенно теряют кинетическую энергию, полученную в насосном колесе, и движутся от периферии к оси вращения (от точки 2 к точке 3). В окрестностях точки 3 поток жидкости перемещается с турбинного колеса Т на реактор Р (см. рисунок 5.3а). Затем поток жидкости проходит через межлопаточное пространство неподвижного реактора от точки 3 к точке 1 и в окрестностях точки 1 перемещается на насосное колесо. Далее рабочий процесс повторяется, т.е. жидкость циркулирует в межлопаточном пространстве колес по замкнутому контуру с расходом Q. Реактор Р служит для изменения вращающего момента на гидротрансформаторе, т.е. для получения на выходном валу вращающего момента М2, отличного от входного момента М1. Для более подробного рассмотрения рабочего процесса в гидротрансформаторе на рисунке 5.3б приведена условная развертка его колес. На этой развертке показана траектория движения частицы жидкости через его рабочие колеса. Эта частица перемещается вдоль криволинейной лопатки насосного колеса от точки 1 к точке 2. В точке 2 она «срывается» с насосного колеса и «ударяет» в точке 2' по лопатке турбинного колеса. Затем частица жидкости перемещается вдоль криволинейной лопатки турбинного колеса от точки 2' к точке 3, потом уходит с турбинного колеса в реактор и перемещается вдоль лопатки реактора от точки 3' до точки 1'. В точке 1' частица уходит с реактора и попадает в точке 1 на лопатку насосного колеса. Далее рабочий процесс повторяется. Изменение вращающего момента с М1 на насосном колесе до М2 на турбинном колесе происходит за счет дополнительной закрутки потока лопатками реактора, т.е. за счет изменения вектора скорости от υ3 до υ1(см. рисунок 5.3б). Необходимо отметить, что у каждого гидротрансформатора существует частный режим работы, когда векторы υl и υ3 одинаковы. На этом частном режиме обеспечивается равенство моментов M1 = М2. При отклонении от него указанное равенство нарушается, причем оно может нарушаться как в одну сторону (М1 > М2), так и в другую (М1 < М2). Для проведения анализа характеристик гидротрансформатора рассмотрим его работу на установившемся режиме. На этом режиме сумма моментов, приложенных к гидротрансформатору извне должна равняться нулю: где М1 и М2 — вращающие моменты на валах соответственно насосного и турбинного колес; М3 — вращающий момент, воспринимаемый корпусом; Мс — момент сопротивления, вызванный трением в подшипниках и уплотнениях. На большинстве эксплуатационных режимов момент сопротивления Мс мал по сравнению с активными моментами и им пренебрегают. Тогда т.е. момент на валу турбинного колеса М2 может быть больше или меньше момента на валу насосного колеса М1 на величину реактивного момента М3. Зависимость (5.4) представлена в виде графика (рисунок 5.4, а) при постоянной угловой скорости насосного колеса ω1 постоянном вращающем моменте М1 и переменном передаточном отношении i = ω2/ω1 Отметим, что при малых i в любой произвольно выбранной точке А1 момент М2 определяется суммой моментов М1 и М3. При i= i* момент М3 на реакторе принимает нулевое значение и М1 = М2. Возможность работы гидротрансформатора без изменения вращающего момента была отмечена ранее при рассмотрении его рабочего процесса. Так происходит, когда υ3 = υ1 (см. рисунок 5.3б). Этот частный режим работы гидротрансформатора принято называть режимом гидромуфты. При i > i* в любой произвольно выбранной точке А2 момент М2 определяется разностью М1 и М3 (см. рисунок 5.4а). При сравнительном анализе свойств различных гидротрансформаторов широко используются безразмерные параметры. В частности, для анализа изменения моментов вводят коэффициент трансформации Графическая зависимость k = f(i) приведена на рисунке 5.4б. Она практически идентична кривой М2 = f(i) на рисунке 5.4а, так как последняя была построена для М1 = const. Максимальные значения коэффициента трансформации kmax могут колебаться от 2 до 8 в зависимости от назначения и конструкции гидротрансформатора. Важной характеристикой эффективности работы гидротрансформатора является его КПД. Математическую формулу для его оценки получим из отношения мощностей N2на турбинном и N1 на насосном колесах. С учетом (5.2) и (5.5) имеем т.е. КПД гидротрансформатора равен произведению коэффициента трансформации kи передаточного отношения i. Графическая зависимость η=f(i) показана на рисунке 5.4б. Она представляет собой кривую с максимумом в точке В и нулевыми значениями в точках 0 и D. В точке 0 КПД принимает нулевое значение, так как в этой точке i = 0. Тогда в соответствии с (5.6) η = 0. В точке DКПД принимает нулевое значение, так как в этой точке k = 0, и, следовательно, η = 0. Следует отметить, что график, приведенный на рисунке 5.4б, принято называть характеристикой гидротрансформатора. Применение гидротрансформаторов ограничивается недостаточно высокими КПД. Их максимальные значения составляют 0,80...0,93 (точка В на рисунке 5.4, б), но существенно падают при отклонении от этого режима. Особенно неприемлемо это падение в области высоких значений передаточного отношения, т.е. при i → 1 (окрестности точки Dна рисунке 5.4б). КПД гидротрансформатора при i → 1 можно существенно повысить, начиная с режима гидромуфты, т.е. с i = i*. До этого режима (при i < i*) вращающий момент на реакторе М3имеет положительное значение (см. рисунок 5.4д), а после него (при i > i*) принимает отрицательные значения. Следовательно, при i = i* вращающий момент на реакторе меняет знак, т.е. направление действия. Это обстоятельство используют следующим образом. В конструкцию гидротрансформатора включают муфту свободного хода М (см. рисунок 5.3, а).При положительном значении вращающего момента на реакторе она обеспечивает неподвижность реактивного колеса (стопорит). При изменении направления момента на реакторе (этот момент действует и на обгонную муфту М) она освобождает реактор, который начинает свободно вращаться вместе с потоком жидкости. Тогда гидротрансформатор становится гидромуфтой, так как в этом случае у него отсутствует неподвижное реактивное колесо. Такое устройство, совмещающее функции гидротрансформатора и гидромуфты, называется комплексным гидротрансформатором. Характеристика комплексного гидротрансформатора при 0 < I< i* совпадает с характеристикой обычного гидротрансформатора, т.е. графической зависимостью КПД является линия 0BC(см. рисунок 5.4б). При i> i* характеристика комплексного трансформатора совпадает с характеристикой гидромуфты, т.е. зависимостью КПД является линия СЕF.Таким образом, КПД комплексного гидротрансформатора изменяется по линии 0BCEF(см.рисунок 5.4б) и имеет существенно более высокие значения в области больших передаточных отношений по сравнению с обычным гидротрансформатором. Коэффициент трансформации kкомплексного трансформатора с переходом его на режим гидромуфты становится равным единице. Для повышения КПД используют также блокировку гидротрансформатора. С этой целью в его конструкцию включают дополнительное устройство с принудительным включением, которое позволяет на определенном режиме соединить валы насосного и турбинного колес, т.е. объединить их в единый вал. В этом случае КПД гидротрансформатора становится равным 0,95...0,98. 40 Системы водоснабжения Система водоснабжения представляет собой комплекс сооружений для обеспечения определенной (данной) группы потребителей (данного объекта) водой в требуемых количествах и требуемого качества. Кроме того, система водоснабжения должна обладать определенной степенью надежности, то есть обеспечивать снабжение потребителей водой без недопустимого снижения установленных показателей своей работы в отношении количества или качества подаваемой воды (перерывы или снижение подачи воды или ухудшение ее качества в недопустимых пределах). |