Шпоры по гидравлике. шпоры по ГиПс. 1 Общие сведения о гидросистемах

Скачать 3.16 Mb. Скачать 3.16 Mb.

|

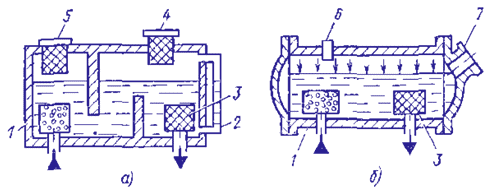

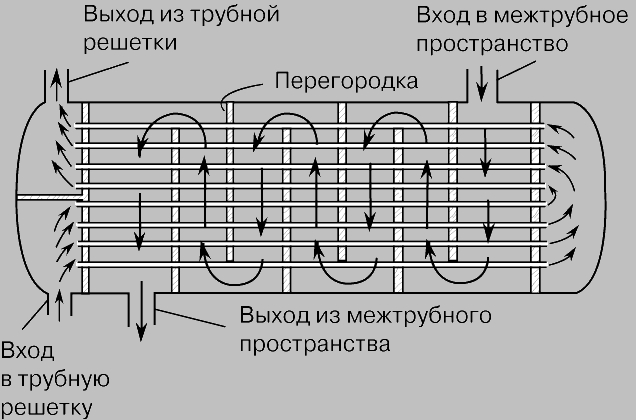

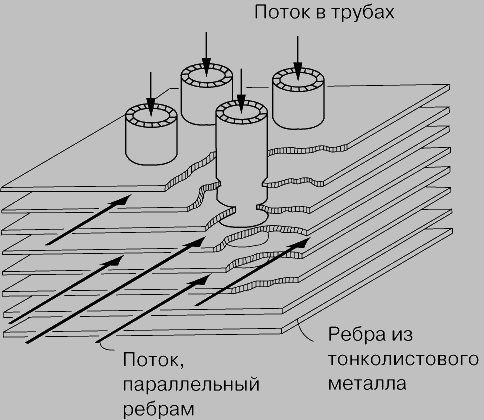

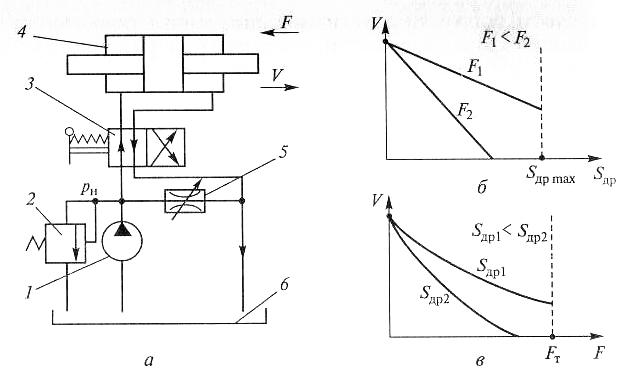

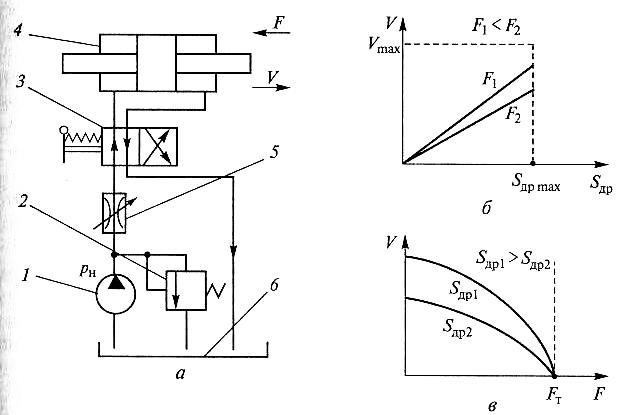

переливной клапан; 3 — гидрораспределитель; 19 Рабочие жидкости объемных гидроприводов В России для объемных гидроприводов были созданы два сорта гидравлических масел (МГ) - МГ15-В и МГ46-В. Чтобы обеспечить безотказную и долговечную эксплуатацию мобильных машин и промышленного оборудования с гидроприводом в климатических условиях России, в соответствии с постановлениями Правительства и Госкомитета по науке и технике с участием головных ВНИИ и СКВ вместо большой номенклатуры масел, предназначенных для другого целевого назначения, специально для объемных гидроприводов созданы два сорта гидравлических масел (МГ) - МГ15-В и МГ46-В. В ходе лабораторных испытаний во ВНИИ НП и сравнительных стендовых испытаний в камере холода ЦНИП ВНИИстройдормаша определены температурные пределы применения. Для ресурсных испытаний на натурных образцах различных элементов гидропривода были выбраны только два образца гидравлических масел, которые затем испытывались в различных климатических регионах страны на мобильных машинах с гидроприводом. Впоследствии новые гидравлические масла были допущены к применению Межотраслевой комиссией Госстандарта, а Миннефтехимпромом организован их серийный выпуск на нефтеперерабатывающих заводах: Ново-Уфимском, Волгоградском и ПО "Омскнефтеоргсинтез". 20 Гидролинии Надежность объемных гидромашин и гидроприводов в значительной мере зависит от совершенства гидравлических коммуникаций, а также от качества жидкости и очистки ее в процессе работы. Гидролиниями называют устройства, предназначенные для прохождения рабочей жидкости в процессе работы гидропривода В соответствии с выполняемыми функциями их разделяют на всасывающие - по которым рабочая жидкость движется к насосу, напорные - по которым рабочая жидкость под давлением движется от насоса к распределителю, гидродвигателю или гидроаккумулятору и сливные - по которым рабочая жидкость движется в гидробак. Кроме того, различают гидролинии управления, по которым рабочая жидкость движется к устройствам для управления, и дренажные, по которым отводятся утечки рабочей жидкости. Основным требованием к гидролиниям является обеспечение минимального гидравлического сопротивления и прочность конструкции. Для обеспечения минимального гидравлического сопротивления гидролинии и каналы следует выполнять по возможности максимального сечения с наименьшим числом местных сопротивлений. Для напорных гидролиний скорость течения жидкости рекомендуется выбирать в пределах 5-10 м/с и для всасывающих 1-2 м/с. 21 Гидробаки - предназначен для питания объемного гидропривода рабочей жидкостью. Он может находиться под атмосферным и избыточным давлением. Наиболее распространен гидробак открытого типа (рис 1, а) Рабочая жидкость заливается в бак через горловину 5, снабженную сетчатым фильтром. Объем жидкости в баке контролируется указателем уровня 2. В насос жидкость поступает через насадок с фильтром 3 и из гидросистемы в бак - через насадок 1. Для избежания барботажа (интенсивного перемешивания) жидкости, могущего привести к вспениванию последней, на насадке 1 устанавливают для дробления струи сетчатое устройство или перфорированный колпак. Воздушный объем над свободной поверхностью жидкости сообщается с окружающей средой через сапуц 4, снабженный воздушным фильтром тонкой очистки для защиты внутреннего объема бака от мелкодисперсного эагрязнителя, содержащегося в атмосфере. В системах, предназначенные для работы в условиях переменного атмосферного давления (к примеру, при подъеме самолета на высоту 1000 м атмосферное давление понижается до 180 мм. рт. ст. ) применяют герметичные баки с наддувом (около 0 2-0,3 МПа) газом (рис 1, б). Наддув осуществляется инертным газом (азотом), применение которого не вызывает окисления масла. Наддув бака газом производится через штуцер 6. Жидкость возвращается из гидросистемы в бак через насадок 1 с перфорированным колпаком для дробления струи. Бак заправляют жидкостью через снабженную фильтром горловину 7  , герметично перекрываемую крышкой , герметично перекрываемую крышкойРис 1. Гидробаки типа а - открытого, б - закрытого. 22 Гидроаккумуляторы Гидроаккумулятор - емкость, предназначенная для аккумулирования энергии рабочей жидкости, находящейся под давлением. Гидроаккумулятор, в котором аккумулирование (накапливание) и возврат (отдача) энергии происходят за счет сжатия и расширения газа, называют пневмогидроаккумулятopoм. В системах гидропривода преимущественно применяют аккумуляторы этого типа. Подобный аккумулятор представляет собой закрытый сосуд (рис. 2), заполненный сжатым газом с некоторым начальным давлением зарядки. При подаче в этот сосуд жидкости объем газовой камеры уменьшается, вследствие чего давление газа повышается, достигая к концу зарядки жидкостью некоторого заданного максимального значения. В аккумуляторах, применяемых в гидроприводах, жидкость и газ обычно разделены поршнем или иными средствами для устранения возможности растворения газа в жидкости. В соответствии с типом применяемого разделителя сред различают поршневые (рис. 2, а) и диафрагменные (рис. 2, б) аккумуляторы. Недостатком первых является трение поршня в цилиндре, на преодоление которого расходуется энергия аккумулятора, а также возможность нарушения герметичности в соединении поршня и цилиндра. Кроме того, при наличии трения возможны скачкообразные движения поршня и как следствие - колебания давления 23 Отделители твердых частиц — аппарат, предназ» нач. для отделения от воздуха крупных твердых частиц перемещаемого пневмотранспортом материала. Осн. требования к этим устройствам: простота конструкции, высокая произ-сть, незначит, гидравлич. сопротивление, длит, срок службы и хорошие эксплуатац. свойства. В качестве разгрузителей используют камеры, бункеры и прочие емкости, в к-рых отделение частиц от воздуха происходит под действием их веса. Такие устройства имеют невысокую эффективность действия и могут применяться лишь для отделения крупных тяжелых частиц. Более эффективны отделители центробежного типа. В высокопроизводит, установках пневмотранспорта для разгрузки материалов применяют батарейные циклоны разл. модификаций. В большинстве случаев воздух после отделения его от транспортируемого материала подлежит дополнит, очистке. Частицы пыли размером менее 10 мкм почти не улавливаются в циклонах, поэтому устанавливают вторую ступень очистки. В качестве пылеуловителей фильтров используют разл. высокоэффективные аппараты: фильтры тканевые, электрофильтры, пылеуловители мокрого типа и др. В системах пневмотранспорта предпочтительнее фильтры рукавные всасывающего типа, исключающие выбивание пыли через неплотности в окружающую воздушную среду. В системах пневмотранспорта цемента и углеродного сырья применяют электрофильтры. Отличит, качества электрофильтров — низкое гидравлич.сопротивление (100—150 Па) и постоянство расхода очищаемого воздуха. Они экономичны,. могут работать в условиях высоких температур (до 450°С). Применение их целесообразно при высоких расходах очищает мых газов и при отсутствии в них взрывоопасных компонентов. Пылеуловители мокрого типа в системах пневмотранспорта применяют редко, т.к. улавливаемые продукты смачиваются и могут стать непригодными для дальнейшего употребления (напр., цемент, мука, сахар и т.п.). Их используют при пневмотранспорте кварцевого песка, горелой земли в литейных цехах и др. 24 Теплообменники стройство для передачи тепла от нагретого (жидкого или газообразного) теплоносителя более холодному. Примером может служить аппарат для пастеризации молока, в котором холодное молоко нагревается горячей водой, протекающей по внутренним трубам. Классификация. Существует много разных видов теплообменных аппаратов. В контактных (смесительных) теплообменниках потоки греющего и нагреваемого веществ приводятся в прямой контакт друг с другом. Типичный пример - струйный конденсатор, в котором разбрызгиваемая вода используется для конденсации водяного пара. В теплообменниках поверхностного типа теплоноситель и нагреваемая среда разделяются тонкой стенкой. Часть поверхности стенки, соприкасающаяся с греющим и нагреваемым потоками, называется поверхностью теплообмена. Примером теплообменника поверхностного типа может служить автомобильный радиатор, в котором вода системы охлаждения двигателя и более холодный атмосферный воздух находятся по разные стороны стенок решетки из тонких медных или латунных радиаторных трубок. В жаротрубных теплообменниках в результате сгорания топлива образуется поток горячих газов, как, например, в паровых котлах и бытовых котлах водяного отопления с топочным устройством. Дальнейшая классификация теплообменных аппаратов основана на различиях их конструкции. На рис. 1 представлен часто встречающийся теплообменник кожухотрубного типа. Широко распространены также теплообменники с развитой поверхностью (пластинчатые, или ребристые). В них за счет применения поперечных ребер (рис. 2) достигается значительное увеличение площади поверхности теплообмена. Отношение площадей поверхности ребер и неоребренной части труб может достигать 10. Правда, поверхность ребер менее эффективна в отношении теплопередачи, нежели собственная поверхность труб. И все же правильно спроектированный ребристый теплообменник более компактен, чем теплообменник без оребрения труб, т.е. при одинаковых рабочих условиях у него более высокая интенсивность теплопередачи, приходящаяся на единицу объема. Поперечные ребра теплообменника, показанного на рис. 2, припаиваются к трубам твердым или мягким припоем.  Рис. 1. ТЕПЛООБМЕННИК ПОВЕРХНОСТНОГО ТИПА (кожухотрубный).  Рис. 2. РЕБРИСТЫЙ ТЕПЛООБМЕННИК. Интенсивность теплопередачи. Интенсивность теплопередачи (тепловой поток) пропорциональна разности температур греющего и нагреваемого веществ. Кроме того, она зависит от термического сопротивления пленок рабочих тел, находящихся в контакте с поверхностью теплообмена, и термического сопротивления стенки. Вследствие образования твердых отложений на поверхностях теплообменника (накипи) термическое сопротивление возрастает. Если термические сопротивления берутся в расчете на единицу площади поверхности теплообмена, то полная интенсивность теплопередачи пропорциональна также площади теплообмена в теплообменнике. Все сказанное выражается следующим уравнением теплопередачи: где q - тепловая мощность теплообменника, Вт; A - площадь поверхности теплообмена, м2; Dt - средний температурный напор, т.е. средняя разность температур теплоносителя и нагреваемой среды, К; R - полное термическое сопротивление, учитывающее все указанные выше его слагаемые, м2ЧК/Вт; U - полный коэффициент теплопередачи (величина, обратная R), Вт/(м2ЧК). Поскольку величина U отнесена к площади A, при ее определении необходимо указывать соответствующую площадь поверхности теплообмена (например, в случае ребристых теплообменников - площадь только неоребренной поверхности труб или полную площадь поверхности теплообмена с учетом ребер 25 Уплотнительные устройства Уплотнительное устройство — устройство или способ предотвращения или уменьшения утечки жидкости, газа путём создания преграды в местах соединения между деталями машин (механизма) состоящее из одной детали и более. Существуют две большие группы неподвижные уплотнительные устройства (торцевые, радиальные, конусные) и подвижные уплотнительные устройства(торцевые, радиальные, конусные, комбинированные). Неподвижные уплотнительные устройства: герметик (вещество с высокой адгезией к соединяемым деталям и нерастворимое в запорной среде); прокладки из различных материалов и различной конфигурации; кольца круглого сечения из эластичного материала[1]; уплотнительные шайбы; пробки; применение конусной резьбы; контактное уплотнение. Подвижные уплотнительные устройства (позволяют совершать различные движения, такие как: осевое перемещение, вращение (в одном или двух направлениях) или сложное движение): канавочные уплотнения; лабиринты; кольца круглого сечения из эластичного материала; войлочные кольца; маслоотражательные устройства; манжеты различной конфигурации; лепестковое уплотнение; шевронные многорядные уплотнения; сальниковые устройства; сильфонные уплотнения; торцевые механические уплотнения; торцевые газовые уплотнения. 26 Гидропривод с дроссельным регулированием скорости при параллельном включении гидродросселя На рис. 3приведена принципиальная схема гидропривода, в котором регулирование скорости движения выходного звена (штока гидроцилиндра 4) обеспечивается за счет изменения площади проходного сечения Sдррегулируемого дросселя 5, включенного параллельно. Кроме отмеченных элементов, схема включает насос 1, клапан 2, гидрораспределитель 3 и бак 6. При расходе жидкости через гидродроссель 5 Qдррасход жидкости, поступающей в гидроцилиндр 4, рассчитывается по формуле (3.1) где Qн – подача насоса. Расход Qдрпри коэффициенте расхода Так как перепад давления на дросселе Следовательно, скорость движения поршня (штока) гидроцилиндра Из полученной формулы видно, что скорость движения выходного звена в таком гидроприводе будет меняться при изменении площади проходного сечения регулируемого гидродросселя Регулировочная характеристика, представляющая собой графическую зависимость регулируемой величины  7 — насос; 2 — предохранительный клапан; 3 — гидрораспределитель; 4 — гидроцилиндр; 5 — гидродроссель; 6 — бак Рисунок 3.4 - Схема гидропривода с параллельным включением дросселя а); регулировочная (б) и нагрузочная (в) характеристики: Графическая зависимость скорости от нагрузки В рассматриваемом гидроприводе давление рн на выходе насоса 1 зависит от нагрузки Fи не является постоянным, поэтому такую систему регулирования называют системой с переменным давлением питания. Клапан 2, установленный в гидросистеме, является предохранительным. Гидрораспределитель 3 служит для измснсния направления движения штока гидроцилиндра 4. Одним из недостатков таких гидроприводов является то, что в них скорость регулируется только в том случае, если нагрузка создает сопротивление движению выходного звена. При помогающей нагрузке может произойти отрыв поршня от рабочей жидкости в гидроцилиндре. 27 Гидропривод с дроссельным регулированием скорости при последовательном включении гидродросселя На рис. 3.5а представлена принципиальная схема гидропривода с дроссельным регулированием скорости при последовательном включении гидродросселя 5 (на входе в гидроцилиндр 4). Кроме отмеченных элементов, схема включает насос 1, клапан 2, гидрораспределитель 3 и бак 6. Так как гидродроссель 5 и гидроцилиндр 4 включены последовательно, то расход Qг жидкости, поступающей в гидроцилиндр 4, равен расходу жидкости, проходящей через регулируемый гидродроссель 5 где В данном гидроприводе давление на выходе насоса рн поддерживается постоянным при помощи переливного клапана 2. Тогда скорость поршня Анализ полученной формулы показывает, что скорость движения поршня гидроцилиндра 4, как и в гидроприводе с параллельным включением гидродросселя, является функцией двух переменных: площади проходного сечения регулируемого гидродросселя Sдр и преодолеваемой нагрузки на штоке гидроцилиндра F.  1 - насос; 2 4 — гидроцилиндр; 5 — гидродроссель; 6 — бак Рисунок 3.5 - Схема гидропривода с последовательным включением дросселя (а); регулировочная (б) и нагрузочная (в) характеристики: На рис. 3.5б и в приведены регулировочная и нагрузочная характеристики, построенные в соответствии с формулой (3.5). Следует отметить, что гидропривод с гидродросселем 5 на входе в гидроцилиндр 4 (см. рисунок 3.5а), как и гидропривод с параллельным включением гидродросселя, допускает регулирование скорости выходного звена только при нагрузке, направленной против движения. При помогающей нагрузке может произойти отрыв поршня от рабочей жидкости в гидроцилиндре. Поэтому в гидроприводах, работающих в условиях знакопеременной нагрузки, для обеспечения надежного регулирования скорости выходного звена рекомендуется установка гидродросселя на выходе из гидродвигателя. В этом случае уравнение (3.4) также справедливо. |